Способ и устройство для формирования вспененного материала

Иллюстрации

Показать всеИзобретение относится к способу и устройству для формирования вспененного материала. Способ и устройство согласно настоящему изобретению применимы, в частности, для изготовления различной имеющей вид полотна продукции из целлюлозы, стекловолокна, арамида, сизаля или другого соответствующего волоконного материала. Согласно изобретению содержащую волокно пенную взвесь вводят из напорного ящика производственной установки в секцию формирования полотна. По меньшей мере один твердый материал смешивают с пеной в напорном ящике путем введения в него пены под высоким давлением из сопел. Изобретение позволяет снизить расходы, связанные с обслуживанием и энергопотреблением, а также предотвратить разрывы и порчу нежных волокон. 2 н. и 66 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к способу и устройству для формирования вспененного материала. Способ и устройство в соответствии с настоящим изобретением применимы, в частности, для формирования различной продукции из целлюлозы, стекловолокна, арамида, сизаля и других соответствующих волоконных материалов в виде полотна. Способ и устройство согласно изобретению особо применимы для изготовления сложных многослойных слоистых материалов или композитов для использования, например, в различных деталях шасси автомобиля, корпусов оборудования и устройств, и в других почти бесчисленных случаях применения. Способ и устройство согласно настоящему изобретению предназначаются для использования в изготовлении изделий с применением длинных волокон или почти непрерывной пряжи, лент или сетей. Указываемая в настоящем изобретении «пена» означает пену, в основном состоящую из воды и поверхностно-активного вещества.

Продукция согласно предпочтительному варианту выполнения настоящего изобретения во многих случаях означает замену листовых металлических конструкций, ранее использовавшихся для тех же применений, поскольку листовые металлические конструкции и прочие соответствующие металлические конструкции требуют значительного ухода и обслуживания и во время изготовления, и во время использования во избежание, например, ржавчины. Металлические конструкции также чувствительны даже к несильным ударам, так как удар либо просто нарушает внешний вид, либо портит краску. Это, в свою очередь, вызывает ржавчину, особенно в тех случаях, когда конструкции подвергаются воздействию корродирующих веществ.

Различные слоистые материалы и композиты более долговечны в указанных выше применениях, но их цена в некоторых случаях выше, чем упомянутые выше листовые металлические конструкции. Одна из причин высокой стоимости: сложная производственная технология. Приводимый ниже пример относится к изготовлению капота или крыла автомобиля.

Разумеется, видимая снаружи часть капота или крыла автомобиля должна быть очень гладкой. Иначе покрашенная поверхность - корпуса лодки, как еще одного примера - будет неровно отражать свет, что считается признаком низкого качества и низкой точности изготовления. То есть слоистые материалы должны иметь одинаковую гладкость поверхности, как и у металлических листов. На практике это означает, что если продукция изготавливается, например, из стекловолокна, то необходимо использовать волокно очень высокого номера. Отличительный признак этого волокна очень высокого номера заключается в том, что получаемый из него слоистый материал не будет достаточно долговечным при использовании, например, в автомобильном крыле. Поэтому крыло из стекловолокна нужно изготавливать из нескольких разных слоев. Нужные прочность и долговечность требуют обеспечения конструкционного слоя с относительно грубым волокном длиной около 45-50 мм, иногда с большей или меньшей длиной.

Как минимум, указанные два слоя будут достаточными для обеспечения необходимого внешнего вида и прочности, но проблемы заключаются в автоматизации изготовления. Во-первых, очевидно, что для производственного процесса необходима пресс-форма, близко воспроизводящая форму продукции. Самым легким способом будет обеспечение просто однодетальной пресс-формы, в которой сначала устанавливается поверхностная прокладка, и затем - полимер. После этого укладывается усиливающая прокладка, сверху которой укладывается еще один слой полимера, после чего слои прикатываются вместе, чтобы удалить воздушные пузырьки. Но этот метод изготовления будет полностью ручным, поскольку и нанесение полимера, и удаление воздушных пузырьков необходимо контролировать визуально. Помимо этого, подобный способ наслаивания представляет опасность для здоровья даже в хороших условиях - по причине газов, образующихся во время производства.

Указанную ручную работу в промышленности заменили способом, согласно которому полимер укладывают сверху поверхностного слоя пресс-формы, после чего на полимер укладывают усиливающую, например, прокладку. Сформированный таким образом слоистый материал прижимают для придания ему нужной формы посредством другой половины пресс-формы, которая прессует полимер сквозь оба слоя. Патент США 5672309 раскрывает инжекционное формование, согласно которому в пресс-форму сначала помещают поверхностный слой, а другой слой помещают сверху него. Один из слоев имеет отверстие в нужном месте. Эти два налагаемых друг на друга слоя затем с некоторым усилием прижимают друг к другу с помощью другой половины пресс-формы, в результате чего края пресс-формы начинают уплотняться. На этом этапе полимер инжектируют между слоями через отверстие в одном из слоев, соответствующее соплу в той или иной половине, посредством сопла; и поэтому, когда пресс-форма полностью закроется, полимер распространится по всей пресс-форме и пропитает оба слоя.

Последующим развитием этого способа является вакуумное инжекционное формование, согласно которому пресс-форма состоит из двух деталей, устанавливаемых друг против друга, и между ними помещают нужные слои из стекловолокна. Опубликованная заявка Японии № 58-168510 в принципе упоминает эту методику изготовления. Помимо этого отверстия выполнены в детали или в деталях пресс-формы для инжекции полимера в пресс-форму, и, соответственно, отверстия предусмотрены для удаления воздуха, заменяемого полимером. Термин «вакуумное инжекционное формование» используют, когда для упомянутого удаления воздуха используют разрежение.

Если указанная выше продукция, т.е. крыло автомобиля, изготавливается из упомянутых двух слоев - поверхностного слоя и усиливающего слоя - то вскоре обнаруживается, что полимер не распределяется нужным образом в слоях стекловолокна, если полимер не вводить между слоями при несколько открытой пресс-форме - как указано в патенте США № 5672309, или если отверстия не будут очень близко друг к другу по меньшей мере на той стороне пресс-формы, которая обращена к усиливающему слою. Причина заключается в том, что когда они сжаты вместе, то слои стекловолокна не позволяют полимеру свободно проходить в направлении самого слоя, но основное направление течения полимера перпендикулярно этим слоям. Поэтому, если нужно изготовить продукцию из этих двух слоев способом вакуумного инжекционного формования, то пресс-форма должна быть либо частично открыта, либо одна из половин пресс-формы должна быть почти полностью перфорирована, чтобы полимер смог ровно распространяться внутри пресс-формы. Но последний способ является излишне дорогостоящим решением, поскольку каждое входное отверстие для полимера в практических условиях предполагает обязательное наличие трубки подачи полимера, с присоединенным к ней трубопроводом.

Для устранения этого недостатка предложено применение специального слоя течения, состоящего от относительно толстых, по возможности даже полых волокон, за счет наличия которых облегчается протекание полимера в направлении слоя. Разумеется, предпочтительно, если этот слой течения мог бы функционировать как усиливающий слой или поверхностный слой продукции, но на практике это невозможно, особенно в случае поверхностного слоя, по причине крупной структуры волокон слоя течения. Гладкость поверхностного слоя не будет удовлетворять требованиям готовой продукции. И также толстые и/или полые волокна не будут обеспечивать максимальную прочность усиливающего слоя, и поэтому их нельзя использовать в усиливающих слоях по меньшей мере в ответственных изделиях.

Таким образом, создалось положение, при котором необходимы по меньшей мере три разных слоя - если не используется способ частично открытой пресс-формы, например описываемой в патенте США № 5672309. В прочих случаях необходимы следующие слои: поверхностный слой снаружи продукции, усиливающий внутренний слой и слой течения между этими двумя слоями.

Если производственный процесс, с учетом всей производственной цепочки, нужно автоматизировать, то можно привести следующий известный пример способа изготовления продукции. Такой способ хорошо описан в упомянутой опубликованной заявке Японии №58-168510. Согласно этой публикации: каждый слой отдельно укладывается в пресс-форму, после чего половины пресс-формы сжимают и полимер инжектируют в пресс-форму. То есть каждый из слоев слоистого материала вводится в пресс-форму отдельно. На практике это означает, что каждый слой изготавливается отдельно, доставляется отдельно, и каждый слой сматывается в пресс-форму из собственного рулона.

Причина отдельного изготовления каждого слоя заключается в том, что до сих пор не существовали способы изготовления многослойной продукции, которые могли бы обеспечивать приемлемое качество конечной продукции как с точки зрения внешнего вида, так и с точки зрения прочности.

Необходимо упомянуть промежуточный этап - способ производства, согласно которому отдельно изготавливаемые полотна соединяют стежками, поэтому в лучшем случае в пресс-форму требуется поместить только один многослойный волоконный лист. Но отмечено, что хотя работа с волоконным листом при этом облегчена и изготовление продукции тем самым упрощено, все же конечный результат ниже предполагаемого. Соединение разных полотен вместе стежками при этом создает видоизменения в поверхностном слое: стежки видны на поверхности конечной продукции, хотя сама поверхность гладкая. В итоге усиливающий слой и слой течения можно сшить вместе в используемой в качестве примера трехслойной продукции, но поверхностный слой должен оставаться отдельным. То есть дополнительная операция сшивания снижает число отдельных находящихся в работе полотен с трех до двух. Это обстоятельство делает использование стежков несколько сомнительным.

Для изготовления полотен, используемых в качестве слоев слоистого материала, имеется несколько способов. Это так называемый водный способ, наиболее хорошо известный в системе формирования полотна, используемой в бумагоделательной машине; пенный способ, разрабатываемый компанией "Wiggins Teape" с 1970-х гг.; и т.н. сухой способ. Все эти указанные выше способы можно использовать для изготовления, при необходимости, многослойной продукции, но пока ни один из этих способов не был в состоянии выпускать продукцию достаточного качества для продукции, указываемой здесь.

В водном способе трудности, связанные с волокнами, используемыми в указанных технических решениях, заключались в неуправляемой флокуляции волокон уже в напорном ящике, в извитости волокон, в открытии хлопьев волокон и т.д. Причина возникновения указанных трудностей заключается в сильной турбулентности водного способа, которая, с одной стороны, открывает уже связанные имеющие единообразный размер хлопья, и, с другой стороны, извивает единичные хлопья; и во время перемешивания взвеси извитые волокна получают возможность скапливаться и связывать также и другие волокна вместе в неоткрытые волоконные хлопья. Помимо этого, водный способ очень чувствителен к изменениям консистенции, что на практике означает необходимость очень тщательного сохранения постоянной консистенции, чтобы способ действовал стабильно.

При использовании водного способа для изготовления многослойной продукции волоконные слои излишне смешиваются по причине высокой турбулентности водного способа, и поэтому разные слои не могут оптимально выполнять свои соответствующие задачи. Также нужно учитывать, что водный способ изначально разработан для использования в формировании полотен из целлюлозных волокон, для которых он, по-видимому, очень целесообразен. То есть размер и жесткость целлюлозных волокон целесообразны для водных взвесей. При этом присущая водному способу турбулентность не извивает целлюлозные волокна и не перемешивает их в излишней степени, а оптимальна с точки зрения формирования полотна и работы напорного ящика. Но поскольку разные слоистые материалы и композиты используют разнообразные волокна, начиная в большинстве случаев со стекловолокна и заканчивая, иногда, арамидными волокнами, углеродными волокнами или даже волокнами сизаля или джута, поэтому требования, предъявляемые к волокнам для способа формирования полотна, значительно отличаются от требований обработки целлюлозных волокон. Например, размер и жесткость волокон, используемых только в слоистых материалах и композитах, сильно отличается от размера и жесткости целлюлозных волокон.

Присущий водному способу уровень турбулентности в значительной степени зависит от вязкости воды, что по сути означает, что уровень турбулентности является относительно постоянным - по меньшей мере насколько это касается разных волокон. Это, естественно, означает, что при использовании некоторых типов волокон, например волокон из сложного полиэфира и вискозы, турбулентность сгибает и скручивает волокна, в результате чего волокна скручиваются друг с другом, образуя узлы и большие скопления волокон, которые нельзя открыть на последующих этапах способа.

В сухом способе, с другой стороны, трудно создать какие-либо естественные связи между слоями волокна, поскольку отсутствует смешивающая турбулентность между отдельными волокнами или волоконными хлопьями и между слоями волокна. Вместо этого каждый слой будет формировать свой собственный легко отделимый слой, а это неизбежно скажется на качестве конечной продукции. В воздушном способе длина волокон ограничена, поскольку волокна распределяются по полотну из грохота, который не может работать с длинными волокнами. Если при использовании воздушного способа желательно прикрепление волоконных слоев друг к другу, то слои придется сшивать, а это оставляет вмятины на поверхности сшиваемых слоев, или следы специального клеящего вещества между слоями. Но при этом продукция станет жесткой, и это затруднит ее сворачивание в рулон. Помимо этого, свертывание жесткой продукции в рулон может обусловить разрывы между слоями, что, в свою очередь, скажется на качестве продукции. Также для воздушного способа типичны относительно значительные местные весовые колебания.

В отношении уровня турбулентности пенный способ находится между двумя этими способами формирования полотна. Свойства турбулентности пенного способа полностью отличаются от свойств водного способа. Согласно пенному способу турбулентность обычно используется только для формирования пены - не после того, как будет сформирована однородная пена. То есть при создании пенной взвеси в смешивающем измельчителе применяется сильная турбулентность, хотя уровень турбулентности по сравнению с водным способом на порядок или порядки меньше, и это означает, что в пенной взвеси волокна не извиваются и не повреждаются с такой легкостью, как в водном способе. При движении пенной взвеси из смешивающего измельчителя в напорный ящик поток практически полностью ламинарный, как и в самом напорном ящике. В пенной взвеси волокна связываются с пузырьками пены и с пузырьками; они остаются по существу неподвижными относительно друг друга до оседания пены на сетке производственной установки под воздействием сосунных ящиков.

В пенном способе консистенция не имеет такого первостепенного значения, как в водном способе, хотя консистенция пенной взвеси является значительным фактором с точки зрения оптимального способа изготовления для каждого применения. В основе пенного способа лежит связывание отдельных волокон или волоконных пучков нужного размера с пузырьками пены или пузырьками, чтобы волокна или волоконные пучки не контактировали друг с другом до формирования полотна, поскольку это может обусловить образование нежелательных хлопьев.

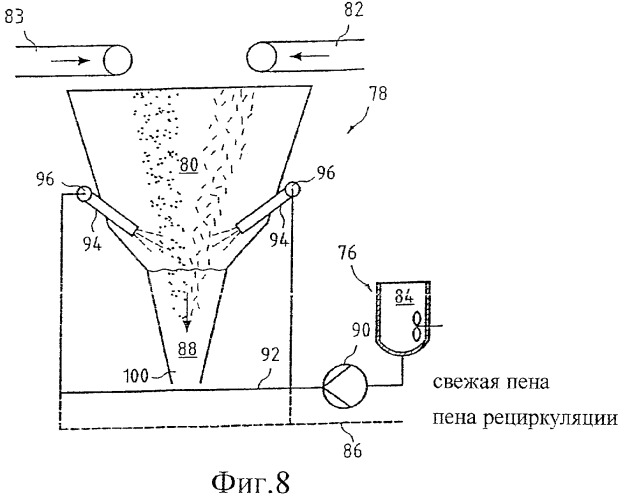

Замечено, что на практике наиболее целесообразным способом изготовления и одно-, и многослойной продукции является пенный способ, в котором каждый из разных типов волокна можно обрабатывать оптимально. Пенный способ не остался тем первоначальным способом, который разработала компания Wiggins Teap и который раскрыт, например, в патенте США №3938782. Согласно способу (Фиг.1), раскрываемому в указанном патенте, исходный материал, являющийся, например, волокнами, поверхностно-активными веществами, регуляторами водородного показателя и стабилизаторами и пр., вводят в перемешивающий измельчитель в точно отмериваемых количествах, и в измельчитель подают и пену из сборника подсеточной воды производственной установки, и воду, поступающую из контура циркуляции жидкости производственной установки. В большинстве случаев все нужные для формирования полотна исходные материалы по различным причинам нельзя измельчать вместе в одном и том же измельчителе, и необходимо использовать несколько измельчителей. В случае формирования многослойного полотна известно, что число измельчителей должно по меньшей мере быть равно числу слоев полотна. Эти материалы формируются в виде пенной взвеси в измельчителе или измельчителях, и взвесь закачивают насосом особой конструкции либо в производственную установку, либо временно в резервуар хранения.

Вводимая в производственную установку пенная взвесь обычно вводится во впускной трубопровод напорного ящика через сборник для подсеточной воды. В сборнике для подсеточной воды консистенция пенной взвеси регулируется до нужного уровня. Подающий трубопровод в напорном ящике состоит из коллектора, соединенных с ним сопел и из трубопроводов, идущих от сопел в напорный ящик. Обычно трубопровод состоит из многих гибких пластмассовых или резиновых трубок, выполненных в виде петель - согласно патенту США № 3938782 (Фиг. 2). Этот трубопровод предназначается для создания и сохранения турбулентности совместно с соплами, расположенным на соединении коллектора и трубопровода, в результате чего пенная взвесь остается единообразной. Из трубок пена вводится в напорный ящик, конструкция которого очень простая.

Технические решения, описываемые в патентах США №№ 6019871 (Фиг.3); 6136153 (Фиг.5) и в патентной заявке Канады № 2301995 (Фиг.4), можно упомянуть как примеры конструкции напорного ящика согласно известному уровню техники. Напорный ящик используется для дозирования пены в целях формирования единообразной пены на сетке. Вес полотна можно регулировать, например, подачей чистой пены в напорный ящик, в зависимости от точки подачи, чтобы либо разбавлять консистенцию первоначальной пенной взвеси, либо локально уменьшать толщину первоначальной волоконной пенной взвеси.

В производстве многослойной продукции, т.е. при формировании т.н. многослойного полотна, напорный ящик может иметь несколько частей, каждая из которых действует независимо. Пример этой конструкции приводится на Фиг.5 (патент США 6136153). В некоторых случаях формирование многослойного полотна также можно выполнить таким образом, что специальные подающие трубки (Фиг.6 - патент США № 6238518) расположены либо внутри напорного ящика, либо проходят через напорный ящик и используются для подачи нужной пенной взвеси в нужное место, внутри полотна, формируемого напорным ящиком.

Но проверки показали, что и способ создания пены согласно известному уровню техники и подача пенной взвеси в напорный ящик являются излишне усложненными. Помимо этого, обнаружилось, что подающий трубопровод создает проблему в устройстве подачи пенной взвеси. И фактические осуществления способа, и испытания показали, что эти трубки подвержены засорению. В практических условиях если отдельное волокно, например извитое волокно или одно из хлопьев волокна, застревает либо внутри трубки или на входе в трубку, то застрявшее волокно или хлопья затем задерживают еще и другие волокна, тем самым увеличивая размер хлопьев. Вначале хлопья очень пористые, и поэтому жидкость и/или газ все еще могут через них проходить, в результате чего волокна и возможный другой твердый материал задерживаются хлопьями, при этом жидкость и/или газ все же продолжают проходить через них. После того как хлопья будут увеличиваться в размере и постепенно плотнее прикрепляться к трубке или к ее отверстию, они также будут отрицательно сказываться на течении жидкости и/или газа, и в конце концов остановят поток через трубку. Засорение одной из трубок трубопроводной системы незамедлительно вызовет изменение в напорном ящике, и это значительно отразится на количестве полотна, выходящего из напорного ящика. Хотя промывка этих засорившихся трубок и будет возможна - если это предусматривается конструкцией установки - без полной остановки производственного процесса, это даже в лучшем случае потребует большой работы, и в худшем: относительно значительные производственные потери. Также отмечено, что чем длиннее будут волокна материала, тем легче будут блокироваться трубки и коллектор. Естественно, тип используемых волокон, в основном - форма и жесткость волокон, будет влиять и на скорость образования хлопьев волокон, и на подверженность трубок засорению.

Поэтому этот пенный способ согласно известному уровню техники, или применяемое в нем техническое решение выполнения напорного ящика не всегда целесообразны для работы с пенной взвесью пены, имеющей длинные волокна. Помимо прочего, в зависимости от типа волокна, обычные применяемые в пенном способе напорные ящики - или скорее их трубопроводная система - фактически способны работать только с волокнами длиной менее 50-100 мм.

В некоторых случаях, например при работе с тонкими, мягкими и/или длинными волокнами, например со сложным полиэфиром с номером 1,7 дтекс и с вискозным волокном длиннее 30 мм, турбулентность совсем не нужна. В случае этих волокон нельзя использовать пенный способ известного уровня техники, поскольку даже относительно небольшая турбулентность в смешивающем измельчителе будет сгибать волокна и смешивать их, и они будут скручиваться вокруг друг друга и образовывать хлопья, что отрицательно скажется и на способе, и на конечной его продукции. Водный способ также совершенно исключен по причине турбулентности, которая выше, чем в обычном пенном способе.

Также в качестве проблемы указано введение в полотно некоторых водопоглощающих материалов. Эта проблема обсуждается, например, в патенте США № 6019871. В этом патенте пенный способ сочтен существенно более лучшим, чем обычный водный способ, но поскольку пена также содержит воду, поэтому этот пенный способ известного уровня техники также имеет свои недостатки. Недостаток заключается в том, что, например, используемый водопоглощающий полимер длительно подвергается воздействию воды, присутствующей в пене, и при этом почти полностью теряет свое действие. Указанная публикация пытается решить эту проблему, например, глубокой заморозкой или по меньшей мере охлаждением полимера, нанесением покрытия на полимер или просто путем введения полимера в подаваемую на сетку пенную взвесь как можно позже. Все указанные выше меры обусловливают необходимость особых мер, которые, разумеется, повысят себестоимость.

Хотя пенный известный способ сам по себе применим для изготовления многослойной продукции, такой как трехслойная продукция, все же невозможно изготавливать известным пенным способом продукцию с длинными волокнами, поскольку упоминаемые выше трубопроводные системы засоряются даже более короткими волокнами. Частичная причина засорения заключается в том, что менее жесткие волокна будут сгибаться, свиваться и образовывать хлопья уже в перемешивающем измельчителе, при формировании пенной взвеси.

Еще одним примером проблем, связанных с обычными слоистыми материалами, является изготовление автомобильного бампера согласно патенту США № 6231094. Этот бампер состоит, согласно Фиг.7, из двух полотен, выполненных предпочтительно из содержащих волокно термопластных полотен, проходящих по всему бамперу, и из более узких также содержащих волокно термопластных лент, которые усиливают корпус бампера в нужных местах. Согласно этой публикации все шесть полотен или лент являются отдельными и контактируют друг с другом только во время изготовления. Нетрудно представить, насколько точной и неукоснительной должна быть укладка полотен, и особенно - удержание их в нужном положении во время закрытия пресс-формы.

Способ и устройство согласно настоящему изобретению решает, помимо прочих, упоминаемые выше проблемы; при этом отличительный признак изобретения заключается в том, что сухие материалы и пена не смешиваются вместе для образования пенной взвеси, пока не поступят в напорный ящик, непосредственно перед введением взвеси на сетку производственной установки - при введении пены под высоким давлением из сопел в напорный ящик.

Поэтому согласно настоящему изобретению для смешивания волоконного материала для образования пены измельчитель не нужен. Поэтому нет необходимости использовать насосы или трубопроводы из напорного ящика, и, разумеется, трубопроводы между емкостью, коллектором и напорным ящиком.

При этом способ согласно настоящему изобретению полностью нечувствителен к материалам, используемым в пенном способе. Можно выбирать любую длину или жесткость волокна, поскольку оно не может засорить тонкую трубку, так как на пути следования волокна на сетку таких трубок нет.

С помощью способа и устройства согласно настоящему изобретению обеспечена возможность введения в один или несколько слоев сформированного полотна, например, следующего материала: непрерывного волокна, пряжи, ленты, сети или почти любого компонента, необходимого в конечной продукции.

Предлагаемый способ согласно изобретению позволяет исключить смеситель, который помимо увеличения стоимости и расходов, связанных с обслуживанием и энергопотреблением, может вызвать разрывы и порчу нежных волокон.

Признаки способа и устройства согласно изобретению поясняются в прилагаемой формуле изобретения.

Ниже устройство и способ согласно настоящему изобретению раскрываются более подробно со ссылкой на прилагаемые чертежи, на которых:

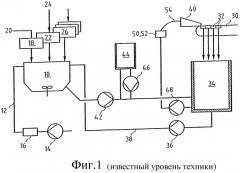

Фиг.1 - вид известного устройства, используемого в пенном способе;

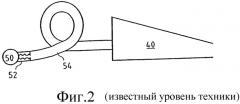

Фиг.2 - вид напорного ящика, используемого в известном пенном способе;

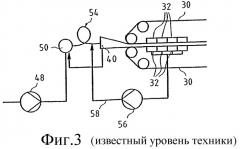

Фиг.3 - напорный ящик, используемый в известном пенном способе;

Фиг.4 - напорный ящик, используемый в другом известном пенном способе;

Фиг.5 - напорный ящик, используемый в третьем известном пенном способе;

Фиг.6 - напорный ящик, используемый в четвертом известном пенном способе;

Фиг.7 - изготовление корпуса автомобильного бампера согласно известному способу;

Фиг.8 - напорный ящик согласно предпочтительному варианту выполнения изобретения, представляющего обладающую новизной идею;

Фиг.9 - напорный ящик согласно еще одному предпочтительному варианту выполнения изобретения;

Фиг.10 - напорный ящик согласно третьему предпочтительному варианту выполнения изобретения;

Фиг.11 - напорный ящик согласно четвертому предпочтительному варианту выполнения изобретения;

Фиг.12 - напорный ящик согласно пятому предпочтительному варианту выполнения изобретения;

Фиг.13 - напорный ящик согласно шестому предпочтительному варианту выполнения изобретения;

Фиг.14 - напорный ящик согласно седьмому предпочтительному варианту выполнения изобретения.

Фиг.1 показывает пенный способ известного уровня техники, который можно считать начинающимся с измельчителя 10, в котором пена формируется по меньшей мере из жидкости - предпочтительно воды, газа - предпочтительно воздуха, и поверхностно-активного вещества; в пену потом вводятся волокно, наполнители, регуляторы водородного показателя, стабилизаторы, красители и связующие, и другие добавки - для образования пеной взвеси. Воду в измельчитель 10 вводят по каналу 12, через насос 14 и расходомер 16. Водой первоначально может быть, например, вода из системы сепарации воды производственной установки или из другого соответствующего источника, включая пресную воду. Поверхностно-активное вещество 20 дозируется в измельчитель с помощью весов 18 или т.п.; соответствующий волоконный материал 24 вводится с помощью весов 22 или т.п.; и наполнители, стабилизаторы, красители, связующие и регуляторы водородного показателя дозируются с помощью весов или нескольких весов 26. Каждый из указанных материалов предпочтительно вводится через посредство его собственного измерительного устройства. Содержание газа в получаемой таким образом пенной взвеси может при атмосферном давлении и в обычных температурных пределах составлять от 50 до 80%; и в некоторых случаях - за этими пределами. Содержание твердых веществ в пенной взвеси составляет от 2 до 25%, иногда даже ниже, в зависимости от плотности пены, типа и длины волокон и изготавливаемой продукции. Пенная взвесь затем вводится из измельчителя 10 в сетку 30 формирования полотна в производственной установке через напорный ящик 40 - для изготовления нужной продукции. В пенном способе согласно известному уровню техники твердые вещества, включая волоконный материал, поверхностно-активное вещество и наполнители и пр., упоминаемые выше, вводятся в измельчитель 10. Соотношение концентраций компонентов смеси материалов определяется, например, введением каждого материала через специализированное подающее устройство, соединенное с весами, для смешивания количества, необходимого для нужного соотношения, за единицу времени (кг/мин). Нужное количество воды вводится в измельчитель также посредством расходомера 16, в результате чего вода и поверхностно-активное вещество образуют пену, в которую в измельчителе равномерно диспергируют твердые вещества.

В некоторых случаях материал можно вводить в измельчитель только на том этапе, на котором количество можно отмерять относительно пены в измельчителе. Это может относиться, например, к регулятору водородного показателя, и в этом случае измеряется водородный показатель пены в измельчителе, и, соответственно результату, значение водородного показателя регулируется введением в измельчитель либо кислоты, либо химиката-основания.

Не имеющую по существу волокон пену можно также ввести в измельчитель 10 по линии 38; при этом пена возвращается из сосунных ящиков 32 в секции формирования полотна с помощью насоса 36 либо напрямую, либо из сборника 34 для подсеточной воды.

Пенная взвесь выходит из измельчителя 10 в виде постоянного потока с помощью специально сконструированного в этих целях насоса 42; насосом может быть либо центробежный насос или объемный насос. Либо пенную взвесь можно закачивать в сборник 34 для подсеточной воды, если имеется нужная консистенция. Ее можно также закачивать в сборник 34 для подсеточной воды, где консистенция пенной взвеси регулируется до нужного значения, и откуда взвесь далее закачивается в напорный ящик 40; либо ее также можно закачивать в резервуар 44 для хранения, если использование такового считается целесообразным. Из резервуара 44 для хранения пенную взвесь предпочтительно вводят для последующего ее использования с помощью насоса 46.

После введения пенной взвеси в напорный ящик 40 она, согласно известному уровню техники, сначала подается в коллектор 50, где она распределяется соплами 52 в трубопроводную систему 54, по которой взвесь подается в сам напорный ящик 40. Сопла 52 и трубопроводная система 54 более подробно показаны на Фиг.2. По существу не имеющая волокон пена может также поступать, например, из сборника 34 для подсеточной воды в напорный ящик 40 и/или в подающую трубопроводную систему в целях регулирования консистенции пенной взвеси и/или веса продукции.

Из напорного ящика 40 пенная взвесь подается в сетку 30 секции формирования полотна, под которой располагаются сосунные ящики 32, т.е., в более общем смысле - на стороне, противоположной пенной взвеси, чтобы удалять пену через сетку 30 с помощью разрежения. Удаляемая с сетки таким образом сформированная пена направляется в сборник 34 для подсеточной воды либо непосредственно в измельчитель 10, создающий пенную взвесь.

Сформированное на сетке 30 полотно направляется на его высушивание, возможно - после нанесения на нем покрытия. Последующая обработка полотна, разумеется, зависит от предъявляемых к продукции требований, изложение которых здесь не является обязательным.

Показываемые на Фиг.2 впускные сопла 52 и трубопроводная система 54 расположены между коллектором 50 и самим напорным ящиком 40. Совокупность сопел 52 выполнена в коллекторе 50, внутренняя поверхность которого не является цилиндрической, а имеет гребни или т.п. для повышения уровня турбулентности пенной взвеси - до трубопроводной системы 54. Число трубопроводов в трубопроводной системе 54 равно числу сопел в коллекторе 50. Трубопроводы 54 трубопроводной системы в своем большинстве выполнены в виде петель - согласно указанному изображению.

Эта форма трубопроводов и сопел считается способной сохранять единообразность пенной взвеси и обеспечивать одинаковую турбулентность во всех трубопроводах трубопроводной системы 54. Цель, естественно, заключается в том, чтобы выпускать в напорный ящик 40 пенную взвесь, в которой волокна не стали хлопьями, но которые можно ровно распределять на сетке производственной установки.

Но на практике оказалось, что сопла 52 и трубопроводная система 54 легко засоряются. Опасность засорения присутствует особенно в случае увеличенной длины волокон в пенной взвеси. В настоящее время это обстоятельство стало проблемой, когда данный пенный способ применили в промышленных условиях, и было замечено, что с его помощью можно выпускать большое число разной продукции. В их число, помимо прочего, также входит многослойная продукция, в которой один из слоев может быть, например, усиливающим слоем. Усиливающие листы, выпускаемые другими способами, имеют длину волокна около 5-50 мм, в основном в зависимости от типа волокна, и поэтому использование волокон аналогичной длины в пенном способе тоже необходимо. Но на практике это оказалось трудным, поскольку волокна этой длины - естественно, в зависимости от типа волокна - могут очень легко образовывать хлопья, и, оказавшись в тонких трубках, они могут легко засорить всю трубку.

Также нужно отметить, что хотя на Фиг.1 указан только один измельчитель, очевидно, что в некоторых случаях для производства потребуется большее число измельчителей. Например, при изготовлении многослойной продукции необходимое число измельчителей обычно равно числу слоев. Помимо этого, если в способе участвуют материалы, контакт друг с другом которых не допускается, то рекомендуется смешивать пенную взвесь, отдельную от обоих материалов и от материалов, к которым они нейтральны, и смешивать пенную взвесь только на этапе образования пены, предпочтительно непосредственно перед напорным ящиком. То есть в случае формирования многослойного полотна нужное число измельчителей может доходить до шести установок.

Фиг.3 схематически показывает пенный способ согласно известному уровню техники: напорный ящик 40, трубопроводная система 54, предшествующая ему; и после напорного ящика - секция формирования полотна: сетка 30 и сосунные ящики 32. Также, 48, показан насос, соответствующий насосу 48 на Фиг.1. На линии после насоса 48 находится и коллектор 50, и трубопроводная система 54 согласно Фиг.2. Также показано, как напорный ящик 40 может подавать пенную взвесь непосредственно в секцию формирования полотна в пространство между двумя сетками 30; в противоположность Фиг.1 показана более традиционная секция формирования плотна, содержащая сетку непрерывного метода прессования. Фиг.3 также показывает, как пену из сосунных ящиков 32, расположенных вне полотен 30, или пену из секции формирования полотна можно подавать насосом 56 по линии 58 для ее смешивания с пенной взвесью между насосом 48 и напорным ящиком 40. Это предпочтительно делается после коллектора 50 в соединении либо с соплами 52, либо с подающими трубками 54, или в самом напорном ящике 40. Предпочтительно, чтобы количество вводимой пены можно было регулировать.

Фиг.4 показывает очень аналогичный напорный ящик 140, имеющий входные каналы 158', соединенные с каналами 154 для пенной взвеси либо для разбавления пенной взвеси, либо для уравновешивания веса продукции путем введения пены. Канал 158'' функционально аналогичен и служит для подачи пены к потолку напорного ящика 140; при этом пена и