Способ выемки угля из мощных крутых пластов

Иллюстрации

Показать всеИзобретение относится к горному делу - к подземной разработке мощных крутых пластов с буровзрывной отбойкой. Может быть использовано для выемки и транспортирования угля из обрушенного блока. Способ включает подготовку выемочного поля путем нарезки этажей, для чего проходят откаточные и вентиляционные штреки, ограничивающие высоту этажа. Проходят подэтажные штреки, разделяя этажи на подэтажи. Разделяют по простиранию подэтажи на блоки посредством проходки углеспускных и вентиляционных печей. На почве подэтажного штрека на днище каждого блока монтируют питатели для выпуска угля и конвейер для его транспортирования. Над подэтажными штреками проходят компенсационные штреки. Отработку блоков ведут путем обуривания из компенсационного штрека и взрывания угля в блоке с оставлением целика, последующего обуривания целика из подэтажного штрека и взрывания угля в целике, и выпуск угля из блока на конвейер. Подэтажные штреки выполняют в виде канав, которые накрывают щитами. В бортах канав проходят ниши, а питатели размещают в этих нишах. Изобретение позволяет повысить эффективность выемки угля из мощных крутых пластов за счет безопасности работ в забое, сохранности крепления выработки при взрывании и выпуске, а также дает возможность безопасного демонтажа конвейера, питателей и другого оборудования для отработки следующего блока. 3 з.п. ф-лы, 4 ил.

Реферат

Техническое решение относится к горному делу, а именно к подземной отработке мощных крутых пластов угля с буровзрывной отбойкой, и может быть использовано для выемки и транспортирования угля из обрушенного блока.

Общеизвестны способы отработки мощных крутых пластов угля (см. С.Д.Сонин и др. Подземная разработка пластовых месторождений. Государственное научно-техническое издательство литературы по горному делу - М., 1961. - С.421-423, рис.225), включающие подготовку выемочного поля путем нарезки этажей, осуществляемую проходкой откаточного, параллельного и подэтажных штреков с разделением подэтажей на блоки посредством углеспускных и вентиляционных печей, пройденных по падению пласта. Выпуск разрушенного взрывом угля из блока производят на откаточный штрек через углеспускные печи длиной 5÷6 м, пройденные между параллельным и откаточным штреками на расстоянии 6÷7 м друг от друга по простиранию.

Основными недостатками данного способа являются:

большие (40÷50%) потери угля;

большая пожароопасность;

увеличение зольности добытого угля;

забучивание углеспускных печей при выпуске угля.

Причиной указанных недостатков является неполный и неуправляемый выпуск угля, при котором крупные куски угля закупоривают (забучивают) сечения углеспускных печей, особенно в верхней их части, и выпуск угля прекращается. Так как расстояние между указанными печами составляет 6÷7 м, уголь, находящийся между ними, также не выпускается, и получается неравномерный выпуск угля, при котором обрушившаяся порода проникает между потоками угля и попадает в углеспускные печи, создавая повышенную зольность выпускаемого угля. Вследствие оставления в блоке невыпущенного разрушенного взрывом угля создается большая опасность эндогенного пожара.

Известен способ выемки угля, реализованный с помощью комплекса для выгрузки угля из обрушенного блока по свидетельству РФ на полезную модель №12180, Е21С 41/18, опубл. в БИ №12, 1999.

В данном способе подготовку выемочного поля и блоков производят так же, как и в описанном выше аналоге. Отличие от аналога здесь заключается в том, что выгрузку угля из обрушенного блока производят через углеспускные печи, оборудованные бункерами с углеспускными и разгрузочными окнами, снабженными затворами в виде отрезков массивных цепей. Углеспускные окна армированы стальными листами, к которым жестко присоединены пневматические вибровозбудители.

Перемещение угля по углеспускным окнам бункеров, армированным стальными листами, производят под действием собственного веса при вибрационных воздействиях пневматических вибровозбудителей, что обеспечивает более эффективный по сравнению с указанным аналогом выпуск угля, прошедшего через углеспускные печи с бункерами к разгрузочным окнам. Но при этом не решена основная проблема: верхняя часть бункера, контактирующая со взорванным на параллельном штреке углем и принимающая выпускаемый уголь, забучивается на высоту углеспускной печи, и взорванный в блоке уголь остается невыпущенным, что снижает эффективность способа.

Это происходит по двум причинам:

- уголь забучивается при входе и движении в бункерах высотой до 6÷7 м, равной размеру целика угля между откаточным и параллельным штреками;

- отсутствует сплошной управляемый выпуск взорванного угля, т.к. выпуск производят не по всей площади днища блока, а в бункера с углеспускными окнами, имеющими ограниченное сечение и расстояние между которыми обычно составляет 6 и более метров. Оставшийся невыпущенным уголь блока создает повышенную опасность пожара. Кроме этого проходка углеспускных печей с бункерами увеличивает объем подготовительных работ.

Наиболее близким по технической сущности и совокупности существенных признаков является способ выемки угля из мощных крутых пластов по патенту РФ №2261329, кл. Е21С 41/18, опубл. в БИ №27, 2005.

В данном способе подготовку выемочного поля производят так же, как и в описанном аналоге. Отличие от аналога заключается в том, что весь разрушенный уголь ложится на секционные питатели, непосредственно через которые выпускают уголь на конвейер. Лежащий непосредственно на секционных питателях взорванный уголь транспортируют на конвейер посредством включения приводов секционных питателей. Выпуск угля из блока на конвейер могут вести по всей площади днища блока благодаря монтажу секционных питателей друг за другом по всей длине подэтажного штрека в границах блока, чем обеспечивают сплошной равномерный выпуск всего взорванного угля по всей площади днища блока.

Недостатком этого способа является большая вероятность разрушения штрекового крепления и самого подэтажного штрека при взрывании целиков угля непосредственно над подэтажным штреком. Кроме этого при нарушенном штрековом креплении невозможно производить демонтаж конвейера и другого оборудования.

Технической задачей предлагаемого решения является повышение эффективности выемки угля из мощных крутых пластов за счет следующих факторов:

- безопасности работ в забое;

- сохранности крепления выработок при взрывании и выпуске;

- возможности безопасного демонтажа конвейера, питателей и другого оборудования для отработки следующего блока.

Поставленная задача решается тем, что в способе выемки угля из мощных крутых пластов, включающем подготовку выемочного поля путем нарезки этажей, для чего проходят откаточные и вентиляционные штреки, ограничивающие высоту этажа, проходят подэтажные штреки, разделяя этажи на подэтажи, разделяют по простиранию подэтажи на блоки посредством проходки углеспускных и вентиляционных печей, при этом на почве подэтажного штрека на днище каждого блока монтируют питатели для выпуска угля и конвейер для его транспортирования, а над подэтажными штреками проходят компенсационные штреки, отработку блоков, которую производят путем обуривания из компенсационного штрека и взрывания угля в блоке с оставлением целика, последующего обуривания целика из подэтажного штрека и взрывания угля в целике и осуществление выпуска угля из блока на конвейер. Согласно техническому решению подэтажные штреки выполняют в виде канав, которые накрывают щитами. В бортах канав проходят ниши, а питатели размещают в этих нишах.

При выполнении подэтажных штреков в виде канав, накрытых щитами, вся нагрузка от взрыва или обрушенных пород передается на мощные щиты, поэтому расположенные под ними канавы практически не требуют крепления. Такая подготовка блока в сочетании с нишами в бортах канав и установленными в них питателями полностью обеспечивает безопасность работ в забое, сохранность выработок под щитами и гарантированную возможность безопасного демонтажа конвейера, питателей и другого оборудования для отработки следующего блока. Все эти факторы обеспечивают повышение производительности труда и, как следствие, повышение эффективности выемки угля.

Целесообразно в бортах канав через каждые 2÷3 м по всей их длине проходить ниши, причем высоту ниш выбирать равной высоте канавы.

Для сохранения необходимой площади опоры щита по краям канавы ниши проходят через 2÷3 м, в зависимости от крепости угля. Высота ниши должна быть равна высоте канавы, так как размещенный в ней под углом к горизонту питатель должен транспортировать уголь от верха канавы (или от края щита, находящегося над канавой) до скребкового конвейера, установленного на днище канавы.

Целесообразно также ниши в противоположных бортах канавы проходить в шахматном порядке. Это обеспечивает, во-первых, надежность опоры щитов на борта канавы, а во-вторых, обеспечивается равномерный площадный выпуск угля из блока с минимальными потерями, так как расстояние между нишами в этом случае минимальное.

Целесообразно также щиты дополнительно опирать на подхваты со стойками, установленные по бортам канав в районе ниш. Предлагаемые дополнительные опоры щитов над нишами обеспечивают сохранность сопряжения ниш с бортами канав, сохранность ниш и, следовательно, находящихся в них питателей, а также надежную непрерывную опору щитов по всей их длине.

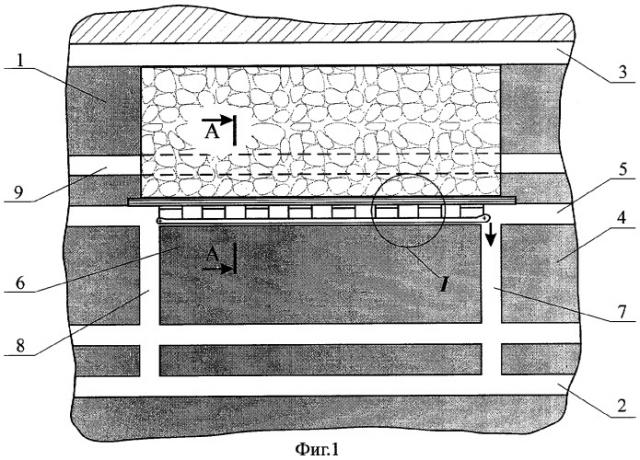

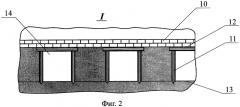

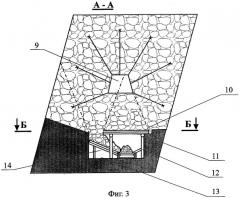

Сущность предлагаемого способа иллюстрируется примером его реализации и чертежами фиг.1÷4, где на:

фиг.1 показана технологическая схема предлагаемого способа (проекция на вертикальную плоскость по простиранию угольного пласта);

фиг.2 показан вид I на фиг.1 на борт канавы;

фиг.3 - сечение А-А на фиг.1 (вид вкрест простирания пласта);

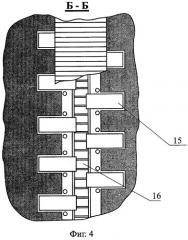

фиг.4 - сечение Б-Б на фиг.3 (вид в плане на конвейер и ниши с питателями, щит с подхватами условно не показан).

Способ выемки угля из мощных крутых пластов угля реализуют следующим образом.

Подготовку выемочного поля осуществляют путем нарезки этажей 1 (фиг.1), для чего проходят откаточные 2 и вентиляционные 3 штреки, ограничивающие высоту этажа 1. Этажи 1 разделяют на подэтажи 4 посредством проходки подэтажных штреков в виде канав 5.

Затем разделяют по простиранию подэтажи 4 на блоки 6 посредством проходки углеспускных 7 и вентиляционных 8 печей. Над канавами 5 проходят компенсационные штреки 9 (фиг.1, 3). Сверху канавы 5 накрывают щитами 10 (фиг.2, 3), опирая их на борта канав 5 и подхваты 11 со стойками 12 (фиг.2, 3).

По днищу каждого блока 6, являющемуся днищем 13 (фиг.2, 3) канавы 5, проходят в бортах канав 5 (фиг.2, 3) в шахматном порядке ниши 14 (фиг.2, 3) глубиной и шириной, равной размерам питателя 15, и высотой, равной высоте канавы 5. Расстояние по бортам канавы 5 между нишами 14 составляет 2÷3 м в зависимости от крепости угля. В нишах 14 монтируют питатели 15 для выпуска угля на конвейер 16 (фиг.4), который монтируют посредине канавы 5 на ее днище 13. Конвейер 16 транспортирует уголь по всей длине блока 6 до углеспускной печи 7.

Отработку блоков 6 производят в нисходящем порядке, начиная с верхнего подэтажа 4. В компенсационном штреке 9 первого отрабатываемого блока 6 обуривают массив угля, заряжают шпуры и взрывом разрушают уголь. Взрывание производят таким образом, чтобы над канавой 5 остался неразрушенный целик угля высотой 2÷3 м. Это необходимо для того, чтобы массовым взрывом не нарушать щит 10, крепление канавы 5 и ниш 14 с питателями.

Затем из ниши 14 и канавы 5 производят обуривание, заряжание и взрывание этого целика угля, после чего весь разрушенный уголь блока 6 ложится на питатели 15 и щиты 10. Непосредственно через питатели 15 ведут выпуск угля на конвейер 16, по которому уголь транспортируют в углеспускную печь 7, откуда его перегружают в транспорт на откаточном штреке 2.

Управление выпуском и транспортированием угля производят дистанционно с пульта управления (на фиг. не показан), расположенного в безопасном месте. Дистанционным включением определенных групп или отдельных питателей 15 производят управляемый выпуск, погрузку и транспортирование взорванного угля в углеспускную печь 7. Дистанционное управление обеспечивает безопасность ведения работ в блоке 6. Одновременно могут вести работу по выпуску угля в двух или более блоках 6 подэтажа 4. После отработки всех блоков 6 подэтажа 4 питатели 15 и конвейер 16 перемонтируют в подэтажные штреки нижележащего подэтажа, отработанный верхний подэтаж 4 изолируют и проводят его противопожарную профилактику.

1. Способ выемки угля из мощных крутых пластов, включающий подготовку выемочного поля путем нарезки этажей, для чего проходят откаточные и вентиляционные штреки, ограничивающие высоту этажа, проходят подэтажные штреки, разделяя этажи на подэтажи, разделяют по простиранию подэтажи на блоки посредством проходки углеспускных и вентиляционных печей, при этом на почве подэтажного штрека на днище каждого блока монтируют питатели для выпуска угля и конвейер для его транспортирования, а над подэтажными штреками проходят компенсационные штреки, отработку блоков производят путем обуривания из компенсационного штрека и взрывания угля в блоке с оставлением целика, последующего обуривания целика из подэтажного штрека и взрывания угля в целике, и осуществление выпуска угля из блока на конвейер, отличающийся тем, что подэтажные штреки выполняют в виде канав, которые накрывают щитами, при этом в бортах канав проходят ниши, а питатели размещают в этих нишах.

2. Способ по п.1, отличающийся тем, что ниши в бортах канав проходят через каждые 2÷3 м по всей их длине, причем высоту ниш выбирают равной высоте канавы.

3. Способ по любому из пп.1 и 2, отличающийся тем, что ниши в противоположных бортах канавы проходят в шахматном порядке.

4. Способ по п.1, отличающийся тем, что щиты дополнительно опирают на подхваты со стойками, установленные по бортам канав в районе ниш.