Способ сжигания твердых углеводородных горючих в горелочно-топочных аппаратах и устройство его реализации

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и касается эффективности использования твердых углеводородных горючих в горелочно-топочных аппаратах. Способ сжигания твердых углеводородных горючих в горелочно-топочных аппаратах путем вначале частичного окисления при высокой температуре содержащегося в твердом топливе углерода смесью воздуха с водяным паром, очистки от механических примесей, смол, смешения с воздухом и воспламенения образовавшейся горючей смеси. Заранее измельченное твердое углеводородное горючее размером кусков до 100 мм по наибольшей стороне, при этом примесь мелочи не должна превышать 20-25% от веса загружаемого горючего, при влажности 15-20% загружают в камеру подсушки, в которой горючее отходящими газами горелочно-топочного аппарата нагревают до 105-195°С и выдерживают в камере в диапазоне этих температур при непрерывном отводе влаги до сохранения постоянного веса, после чего абсолютно сухое горючее подают в газогенератор, в котором горючее отходящими газами горелочно-топочного аппарата без доступа воздуха нагревают до 700-900°С, затем подают под давлением 1,5-2,0 кгс/см2 водяной пар при соотношении 40 мас.% горючего и 60 мас.% воды и вызывают взаимодействие раскаленного углерода горючего с водяным паром с образованием горючих газов и парообразных смол, которые очищают от пыли, золы, и затем при том же давлении и той же температуре вместе с водяным паром в том же соотношении направляют в реактор, заполненный никелевым или алюмосиликатным катализатором, в котором полученную смесь газов и парообразных смол подвергают конверсии путем ее подогрева отходящими газами горелочно-топочного аппарата и форсажной камеры до 700-900°С при том же давлении, после чего образовавшуюся газовую смесь (синтез-газ) очищают от серы путем охлаждения смеси ниже 100°С при давлении 1,5-2,0 кгс/см2 в циклоне-накопителе и подают в газовые горелки горелочно-топочного аппарата и форсажной камеры, а накопленные в циклоне-накопителе кристаллическую серу, возможные механические примеси и воду периодически удаляют. Изобретение позволяет в 4 раза увеличить теплоту сгорания получаемого синтез-газа по сравнению с генераторным газом, снизить в получаемом синтез-газе на 52,5% содержание азота, увеличить в два раза выход синтез-газа из 1 кг твердого топлива, полностью исключить содержание смол в получаемом синтез-газе, тем самым не допускать засмоления деталей и механизмов горелочно-топочных аппаратов, полностью исключить наличие в получаемом синтез-газе таких газов, как диоксид углерода, и окислов серы, снижающих энергетические характеристики получаемого синтез-газа и отрицательно действующих на окружающую среду, в 2,5 раза увеличить количество используемой воды в качестве компонента топлива и тем самым экономить до 50% по весу твердого углеводородного горючего, возвращать из твердого углеводородного горючего серу в производство как ценное сырье, повысить кпд горелочно-топочных аппаратов за счет использования энергии отходящих газов. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области теплоэнергетики и касается эффективности использования твердых углеводородных горючих в горелочно-топочных аппаратах. Изобретение может быть внедрено в энергетических котлоагрегатах и нагревательных печах.

Известны различные способы сжигания твердых углеводородных горючих. Традиционным способом сжигание твердых углеводородных горючих в горелочно-топочных аппаратах осуществляется в потоке воздуха. Известен так же и способ сжигания твердых углеводородных горючих путем в начале частичного окисления содержащегося в твердом топливе углерода при высокой температуре смесью воздуха с водяным паром, с последующим сжиганием полученной смеси газа в горелочно-топочном аппарате. Реализация этого способа сжигания твердых углеводородных горючих осуществляется путем известных газогенераторных установок, горелочных и топочных устройств /1/.

Недостатками данного способа сжигания твердых углеводородных горючих являются:

1) получаемый по известному способу генераторный газ обладает за счет присутствия в нем около 58,5% (объем.) негорючих элементов (азот - 54%; углекислый газ - 4,5%) низкой теплотой сгорания (1006-1207 ккал/кг);

2) применение генераторного газа, полученного таким образом, в горелочно-топочном аппарате без предварительной очистки от смол (что связано с установкой громоздкой, сложной специальной смолоуловительной аппаратуры) невозможно, так как приводит к засмолению деталей и механизмов горелочно-топочных аппаратов;

3) для прохождения основных реакций образования генераторного газа расходуется часть твердого топлива для выделения в реакционной зоне потребного количества тепловой энергии;

4) низкий выход генераторного газа из 1 кг твердого топлива (4,1 нм3/кг из антрацита);

5) весьма устойчивое парообразное состояние смол, находящихся в генераторном газе, очень затрудняет выделение их из последнего (в генераторном газе до его очистки смол находится 6-9% от общего веса израсходованного твердого топлива).

Указанные недостатки обуславливают существенные трудности при работе горелочно-топочных аппаратов на получаемом известным способом из твердых топлив, генераторном газе. Эти трудности связаны в основном с низкой теплотой сгорания получаемого генераторного газа, сложностью и длительностью его очистки от образующихся смол, громоздкостью оборудования, сложностью по очистке генераторного газа от золы, пыли и смол.

Кроме того, указанный способ и устройство его реализации не позволяют использовать полностью воду в качестве компонента топлива, т.е. не позволяют осуществлять водой полного превращения горючей массы твердого топлива в синтез-газ.

Задача изобретения - повысить эффективность способа и устройства сжигания твердых углеводородных горючих в горелочно-топочных аппаратах.

Решение указанной задачи достигается способом сжигания твердых углеводородных горючих в горелочно-топочных аппаратах путем вначале частичного окисления при высокой температуре содержащегося в твердом топливе углерода смесью воздуха с водяным паром, очистки от механических примесей, смол, смешения с воздухом и воспламенения образовавшейся горючей смеси. Согласно изобретению заранее измельченное твердое углеводородное горючее (например, древесина, торф, уголь, растительные отходы и др.) размером кусков до 100 мм по наибольшей стороне, при этом примесь мелочи не должна превышать 20-25% от веса загружаемого горючего, при влажности 15-20% загружают в камеру подсушки, в которой горючее отходящими газами горелочно-топочного аппарата нагревают до 105-195°С и выдерживают в диапазоне этих температур при непрерывном отводе влаги до сохранения постоянного веса, после чего абсолютно сухое горючее подают в газогенератор, в котором горючее отходящими газами горелочно-топочного аппарата без доступа воздуха нагревают до 700-900°С, затем подают под давлением 1,5-2,0 кгс/см2 водяной пар при соотношении 40 мас.% горючего и 60 мас.% воды и вызывают взаимодействие раскаленного углерода горючего с водяным паром с образованием горючих газов и парообразных смол, которые очищают от пыли, золы, и затем при том же давлении и той же температуре вместе с водяным паром в том же соотношении направляют в реактор, заполненный никелевым или алюмосиликатным катализатором, в котором полученную смесь газов подвергают конверсии путем ее подогрева отходящими газами горелочно-топочного аппарата и форсажной камеры до 700-900°С при том же давлении, после чего образовавшуюся газовую смесь (синтез-газ) очищают от серы путем охлаждения смеси ниже 100°С при давлении 1,5-2,0 кгс/см2 в циклоне-накопителе и подают в газовые горелки горелочно-топочного аппарата и форсажной камеры, а накапливаемые в циклоне-накопителе кристаллическую серу, возможные механические примеси и воду периодически удаляют.

Это позволяет:

- в 4 раза увеличить теплоту сгорания получаемого синтез-газа по сравнению с генераторным газом;

- снизить в получаемом синтез-газе на 52,5% содержание азота;

- увеличить в два раза выход синтез-газа из 1 кг твердого топлива;

- полностью исключить содержание смол в получаемом синтез-газе, тем самым не допускать засмоления деталей и механизмов горелочно-топочных аппаратов;

- полностью исключить наличие в получаемом синтез-газе таких газов, как диоксид углерода и окислов серы, снижающих энергетические характеристики получаемого синтез-газа и отрицательно действующих на окружающую среду;

- в 2,5 раза увеличить количество используемой воды в качестве компонента топлива и тем самым экономить до 50% по весу твердого углеводородного горючего;

- возвращать из твердого углеводородного горючего серу в производство, как ценное сырье;

- повысить кпд горелочно-топочных аппаратов за счет использования энергии отходящих газов.

Задача достигается также устройством сжигания твердых углеводородных горючих в горелочно-топочных аппаратах, содержащим газогенератор, мокрый очиститель, насосный блок, сухой очиститель, каплеуловитель, обвязочные трубопроводы с запорно-регулирующей арматурой и средствами контроля давления и температуры, а также горелки. Согласно изобретению устройство снабжено газогенератором, вход которого через дроссельную заслонку с электроприводом, форсажную камеру с установленной в ней газовой горелкой состыкован с выходом газохода горелочно-топочного аппарата. Корпус газогенератора металлический, сварной конструкции и состоит из двух секций - верхней и нижней, собранных на болтах. В нижней секции газогенератора размещен футерованный топливник, который изготовлен из огнеупорного кирпича или жаростойкой стали, покрытой теплоизоляцией. Внутри топливника вдоль продольной оси установлен реактор, который заполнен никелевым или алюмосиликатным катализатором, под которым размещена встряхивающаяся колосниковая решетка с электроприводом. Заканчивается нижняя секция газогенератора направляющим усеченным конусом, обращенным большим основанием в сторону колосниковой решетки, причем вершина конуса оснащена колоколообразным затвором, при этом под колоколообразным затвором установлен зольник, для очистки которого имеется герметичный шнековый транспортер с электроприводом. Верхняя секция газогенератора состоит из двух цилиндрических обечаек, пространство между которыми образует пароводяную рубашку, так называемый испаритель, заполненный умягченной водой. Для поддержания постоянного уровня воды в пароводяной рубашке на ней установлены датчик нижнего и датчик верхнего уровня, которые управляют насосной подачей умягченной воды в пароводяную рубашку из накопительной емкости. Накопительная емкость состыкована с паровой рубашкой посредством обвязывающих трубопроводов и запорно-регулировочной арматуры. Одновременно пароводяная рубашка с помощью парового трубопровода состыкована с зольником, патрубок которого направлен под колосниковую решетку. На самом паровом трубопроводе расположены два манометра, между которыми установлена дроссельная заслонка с электроприводом и сделан трубопровод отвода избытка пара через установленную на нем дроссельную заслонку в перфорированный трубопровод, расположенный в умягченной воде в накопительной емкости. Заканчивается нижняя часть верхней секции газогенератора направляющим усеченным конусом, закрепленным большим основанием к внутренней обечайке пароводяной рубашке, и фланцем под болтовое крепление. На пароводяной рубашке, в зоне расположения направляющего усеченного конуса, установлен газоотборный патрубок, который состыкован с фильтром-циклоном, последний обвязочными трубопроводами соединен со входом в реактор, при этом выход реактора посредством трубопроводов соединен со входом циклона-накопителя, к которому через запорную арматуру подведена охлаждающая вода, а циклон-накопитель снабжен двумя регуляторами давления, установленными на его выходе и сообщенными посредством трубопроводов, запорной арматуры и средствами для контроля давления и температуры соответственно с горелками горелочно-топочного аппарата и горелкой форсажной камеры. Герметизация верхней секции газогенератора достигается при помощи установленных двух затворов: внешнего - крышкообразного, внутреннего - колоколообразного, а также установленного герметичного шнекового питателя с электроприводом и запорной задвижкой. Выход по газоходу газогенератора с одной стороны через дроссельную заслонку с электроприводом состыкован с входом камеры подсушки горючего, с другой стороны выход газохода газогенератора через дроссельную заслонку с электроприводом состыкован с обводным трубопроводом отходящих газов горелочно-топочного аппарата, к которому также подстыкован через дроссельную заслонку с электроприводом обводной трубопровод газохода горелочно-топочного аппарата. Внутри камера подсушки на нижнем днище имеет пружины, на которых установлена подвижная чаша электронных весов в виде усеченного конуса, связанная подвижным штоком с датчиком электронных весов, закрепленным на корпусе камеры подсушки. Во внутренней полости камеры подсушки вдоль ее продольной оси установлен через подвижную чашу электронных весов заборной частью с продольными вырезами вертикальный шнековый питатель с электроприводом, при этом своей выдающей частью он соединен с запорной задвижкой шнекового питателя загрузочной камеры газогенератора. На крышке камеры подсушки установлены патрубки с запорными задвижками, к одной из них подстыкован дренажный трубопровод, а к другой задвижке приемный бункер, который совмещен с выдающей частью питательного шнека, подсоединенного заборной частью к накопительному бункеру кусков твердого горючего, при этом питательный шнек имеет электропривод. Выход камеры подсушки вместе с обводным трубопроводом подстыкованы к всасывающему патрубку дымососа, выходной патрубок которого соединен с дымовой трубой.

Конверсия твердого углеводородного горючего в горелочно-топочных аппаратах водяным паром в синтез-газ (смесь газов СО, Н2 и N2), подаваемый к горелкам, может быть осуществлена следующим образом.

Заранее измельченное твердое углеводородное горючее (например, древесина, торф, уголь, растительные отходы и др.) размером кусков до 100 мм по наибольшей стороне, при этом примесь мелочи не должна превышать 20-25% от веса загружаемого горючего, при влажности 15-20% загружают в камеру подсушки, в которой горючее отходящими газами горелочно-топочного аппарата нагревают до 105-195°С и выдерживают в диапазоне этих температур при непрерывном отводе влаги до сохранения постоянного веса.

Размер кусков горючего имеет большое значение для прохождения газа в слое горючего. Чем мельче куски, тем плотнее слой и тем больше его сопротивление. Отрицательное влияние на процесс газификации оказывает чрезмерная примесь мелочи. При слишком большом количестве мелочь сильно уплотняет слой и увеличивает его сопротивление.

Для газификации в газогенераторах, как показывает опыт, наилучший размер кусков горючего - до 100 мм по наибольшей стороне; при этом примесь мелочи не должна превышать 20-25% от веса загружаемого горючего. Механическая и термическая прочность кусков горючего должна исключать чрезмерную крошимость горючего при транспортировках и растрескивание (рассыпание) на мелочь при воздействии на него высоких температур.

Свойство газогенераторного горючего сохранять свою форму и размер при прохождении по реакционным зонам газогенератора без значительных изменений также определяет одну из качественных сторон процесса газификации. Спекание горючего в большие куски затрудняет его продвижение в реакционных зонах газогенератора, приводит к образованию в слое горючего пустот и прогаров, что нарушает процесс газификации. Измельчение кусков горючего в период пребывания его в реакционных зонах газогенератора приводит к резкому возрастанию сопротивления.

Содержание влаги в горючем является одним из важнейших показателей его кондиционности и пригодности в качестве газогенераторного горючего. С увеличением влажности применяемого горючего ухудшается химический состав генераторного газа, резко снижается его теплотворность.

Влага горючего обычно характеризуется величиной общей влаги горючего (внешняя влага + гигроскопическая влага). К внешней влаге относят влагу, находящуюся на поверхности горючего в его порах. Гигроскопическая (внутренняя) влага содержится в капиллярах и клетках горючего.

При подсушке горючего легче всего удаляется внешняя влага. Удаление гигроскопической (внутренней) влаги связано с разрушением клеток горючего и происходит при выдерживании горючего, как показали опыты, при температурах 105-195°С до сохранения постоянного веса, после чего горючее переходит в абсолютно сухое состояние.

Подсушка горючего начинается с поверхности кусков с постепенным распространением вглубь. При этом куски горючего растрескиваются, а образовавшиеся трещины ускоряют процесс подсушки. Особенно сильно, как показал опыт, растрескиваются куски горючего с повышенной влажностью. Растрескивание горючего на мелкие кусочки отрицательно сказывается на процессе газификации ввиду чрезмерного уплотнения слоя. Поэтому в газогенераторах желательно применение горючих с влажностью не выше 25% и подачей водяного пара под давлением 1,5-2,0 кгс/см2.

После подсушки абсолютно сухое горючее подают в газогенератор, в котором горючее отходящими газами горелочно-топочного аппарата без доступа воздуха нагревают до 700-900°С, затем подают под давлением 1,5-2,0 кгс/см2 водяной пар при соотношении 40 мас.% горючего и 60 мас.% воды и вызывают взаимодействие раскаленного углерода горючего с водяным паром с образованием горючих газов и парообразных смол, которые очищают от пыли, золы и затем при том же давлении и той же температуре вместе с водяным паром в том же соотношении направляют в реактор, заполненный никелевым или алюмосиликатным катализатором, в котором полученную смесь газов и парообразных смол подвергают конверсии путем ее подогрева отходящими газами горелочно-топочного аппарата и форсажной камеры до 700-900°С при том же давлении, после чего образовавшуюся газовую смесь (синтез-газ) очищают от серы путем охлаждения смеси ниже 100°С при давлении 1,5-2,0 кгс/см2 в циклоне-накопителе и подают в газовые горелки горелочно-топочного аппарата и форсажной камеры, а накопленные в циклоне-накопителе кристаллическую серу, возможные механические примеси и воду периодически удаляют.

При достижении в топливнике газогенератора в горючем температуры 200-700°С происходит процесс разложения горючего с выделением из него газов, паров, смол и других веществ. Процесс этот называют сухой перегонкой и начинается он при прогреве горючего выше 200°С. Поэтому процесс подсушки горючего до абсолютно сухого состояния выбран в диапазоне 105-195°С.

При газификации битуминозных горючих (дрова, торф, бурый уголь и др.) продукты сухой перегонки содержат: диоксид углерода, оксид углерода, водород, метан, азот, уксусную кислоту, аммиак, метиловый спирт и смолы. При газификации бессмольных горючих (антрацит, кокс) эти продукты состоят из водорода, метана, тяжелых углеводородов и некоторого количества диоксида углерода и оксида углерода. Продукты, выделившиеся из горючего в процессе сухой перегонки, называют летучими. Остаток горючего после выделения из него летучих называют коксом, который состоит в основном из углерода и золы.

При прогреве горючего в топливнике газогенератора до 700-900°С происходят основные реакции образования генераторного газа.

Водяной пар, специально подводимый в газогенератор, под действием высоких температур (700-900°С) вступает в реакцию с раскаленным углеродом горючего и образует водород и оксид углерода:

Н2O+С=СО+2Н2-131,4 кДж.

Реакция распада паров воды и соединения их с углеродом горючего сопровождается затратой (поглощением) тепла.

Если температура во время контакта водяного пара с раскаленным углеродом недостаточна (ниже 700°С), то реакция разложения водяного пара может протекать в нежелательном направлении, а именно:

2Н2O+С=CO2+2Н2,

т.е. с образованием негорючего газа CO2.

Из других реакций, происходящих в топливнике газогенератора, необходимо указать на реакцию образования метана в результате контакта свободного водорода с раскаленным углеродом:

С+2Н2=СН4+86,646 кДж.

и на реакцию восстановления оксида углерода из диоксида углерода в условиях высоких температур и недостатка кислорода:

CO2+С↔2СО- 160 кДж.

Однако эта реакция принадлежит к разряду обратимых, т.е. таких, которые могут протекать как в одну, так и в другую стороны. Это зависит от температуры в топливнике газогенератора и времени соприкосновения углерода с CO2. С повышением температуры в топливнике газогенератора образование СО резко увеличивается за счет уменьшения CO2; увеличение СО в генераторном газе происходит также при увеличении времени контакта (соприкосновения) CO2 с раскаленным углеродом.

В результате протекания указанных реакций в топливнике газогенератора получается смесь следующих газов: оксида углерода СО, водорода Н2, метана CH4, диоксида углерода CO2, азота N2 и некоторое количество кислорода O2.

При использовании горючих, содержащих серу, кроме указанных составляющих генераторного газа, образуется также горючий газ-сероводород H2S.

Сера, содержащаяся в горючем, как известно, делится на горючую и негорючую.

Горючая сера находится в горючем в виде органических соединений серы с углеродом, водородом и другими элементами горючего.

Негорючая сера, находящаяся в горючем в виде солей серной кислоты (сульфатов: Cu2S; Na2S; CaS; FeS; ZnS; Al2S3 и др.), представляет собой предельные окислы серы и гореть не может. Сульфатную серу принято относить к минеральной части горючего.

Поэтому при использовании горючих, содержащих серу, кроме указанных составляющих генераторного газа, образуется также горючий газ-сероводород H2S. А так как в газогенераторе, ввиду образования небольшого количества кислорода и диоксида углерода, протекают одновременно следующие химические реакции:

Cu2S+CO2+Н2O=H2S+Cu2CO3;

Na2S+CO2+Н2O=H2S+Na2СО3;

CaS+CO2+Н2O=H2S+CaCO3;

FeS+CO2+Н2O=H2S+FeCO3;

ZnS+CO2+Н2O=H2S+ZnCO3;

Al2S3+CO2+6Н2O=3H2S+2Al(ОН)3;

2H2S+O2=2S+2Н2O.

При температуре 444,6°С выделяющаяся сера в смеси образующихся солей закипает, а при температуре 500°С переходит полностью в парообразное состояние. Поэтому конечными продуктами в газогенераторе при газификации твердых углеводородных серосодержащих горючих являются:

1) газы: оксид углерода СО, водород Н2, метан CH4, азот N3;

2) парообразная сера Sп, парообразные смолы, тяжелые углеводородные спирты;

3) золообразующие вещества: железный шпат FeCO3, цинковый шпат ZnCO3, карбонат натрия Na2СО3, карбонат кальция CaCO3, гидроксид алюминия Al(ОН)3, карбонат меди CuCO3 и др.

Полученную смесь газов, парообразных веществ под давлением 1,5-2,0 кгс/см2 вместе с паром в том же соотношении направляют в реактор, который нагревают отходящими газами до температуры 700-900°С. При этих условиях в реакторе осуществляется перестройка молекул углеводородов, происходит синтез новых соединений, а именно образуется синтез-газ (смесь СО, Н2, N2 и Sп). Затем полученную смесь газов СО, Н2, N2 и Sп в циклоне-накопителе при давлении 1,5-2,0 кгс/см2 охлаждают до температуры ниже 100°С. При температуре ниже 100°С в полученном синтез-газе происходит образование хрупких кристаллов серы, которые задерживаются в циклоне-накопителе. В этом циклоне-накопителе так же задерживаются золообразующие минеральные соединения и возможный избыток воды. Таким приемом производят очистку полученного синтез-газа от серы и золообразующих соединений. После очистки полученную смесь газов СО, Н2 и N2 из циклона-накопителя через регуляторы расхода и давления подают к горелкам, а скопившуюся выкристаллизованную серу, золообразующие соединения и воду из циклона-накопителя периодически удаляют и используют в народном хозяйстве по прямому назначению.

Расчет потребного количества воды для газификации и конверсии твердого углеводородного горючего, например бурого угля, производят следующим образом.

Известно, что абсолютно сухой бурый уголь имеет следующий элементарный состав, мас.%:

Cc=56,862; Hc=3,645; Oc=11,263; Nc=1,18; Sc=1,1; Zc=26,

где Zc - средняя зольность бурого угля.

Условная формула бурого угля среднего состава будет иметь вид:

С4,7342Н3,61643О0,704N0,0843S0,0343Z26.

Конверсию бурого угля будем осуществлять в соответствии с уравнением:

Выбранный диапазон параметров способа определяется следующим:

1) в диапазоне температур (105-195°С) твердые куски углеводородного горючего (древесина, торф, бурый уголь, каменный уголь, антрацит и др.) предварительно выдерживают при непрерывном отводе влаги до сохранения постоянного веса (топливо достигает абсолютно сухого состояния). При снижении температуры ниже 105°С избавиться от гигроскопической влаги в горючих будет невозможно. Это снижает выход такого компонента в получаемом синтез-газе как водород, что уменьшает теплоту сгорания синтез-газа. При превышении температуры выше 195°С наступит процесс разложения твердого горючего с выделением газов, паров, смол и других веществ, что снизит количество получаемого синтез-газа из 1 кг горючего;

2) выбранное весовое соотношение в топливнике газогенератора водяного пара (60 мас.%) и твердого углеводородного горючего (40 мас.%), а также такое же соотношение водяного пара и газопарообразных продуктов в реакторе является стехнометрическим. Поэтому отклонения от этого соотношения приводит или к неполному реагированию водяного пара и в последующем конденсации, или отдельных компонентов углеводородного горючего;

3) в диапазоне температур в газогенераторе (700-900°С при давлении 1,5-2,0 кгс/см2) происходит газогенерация водяным паром твердого углеводородного горючего в генераторный газ. При снижении температуры ниже 700°С реакция разложения водяного пара будет протекать в нежелательном направлении, а именно:

2Н2O+С=CO2+2Н2,

т.е. с чрезмерным образованием негорючего газа CO2. Нагрев реакционной зоны газогенератора выше 900°С нецелесообразен из-за излишков расходования тепла и снижения коэффициента полезного действия горелочно-топочного аппарата;

4) в диапазоне температур в реакторе (700-900°С при давлении 1,5-2,0 кгс/см2) компоненты находятся в одинаковых газообразных фазах, что способствует их полной конверсии. При снижении температуры ниже 700°С отдельные составляющие углеводородных горючих будут находиться в жидком состоянии (например, сера) и тем самым блокирует работу катализатора. Нагрев реактора выше 900°С нецелесообразен из-за излишков расходования тепла и снижения коэффициента полезного действия горелочно-топочного аппарата.

Разработанный способ и устройство опробированы на опытной установке, на которой проведена газификация твердых углеводородных горючих: древесины, брикетов соломы, торфа, бурого угля, каменного угля, антрацита в генераторный газ, который затем был водяным паром конверсирован в синтез-газ. Получаемый синтез-газ содержит в среднем: 92,5 мас.% СО, 7,4 мас.% H2 и 0,44 мас.% N2.

Потребное количество воды для конверсии 1 кг бурого угля:

100,05247 г - 72,605 г.

1000 г -

Количество полученного синтез-газа в результате конверсии 1 кг бурого угля:

1) оксида углерода СО:

172,65747 г - 132,6068 г.

1725,66923 г - xCO

2) водорода Н:

172,65747 г - 11,7691 г.

1725,66923 г - xH

3) азота N:

172,65747 г - 1,18

1725,66923 г - xN

4) парообразной серы Sп:

172,65747 г - 1,1 г.

1725,66923 г - xS

Количество полученной золы в результате газогенерации и конверсии 1 кг бурого угля:

172,65747 г - 26 г.

1725,66923 г - xZ

После очистки полученного синтез-газа от парообразной серы, золообразующих элементов суммарное количество газа, подаваемого к горелкам, составит:

Σгаза=XCO+XН+XN=1325,3725+117,7743+11,7938=1454,9406 г.

Расчетно-теоретический анализ баланса выделения тепловой энергии при сгорании полученного синтез-газа показывает, что:

1) количество выделенной тепловой энергии при сгорании водорода H2:

2) количество выделенной тепловой энергии при сгорании оксида углерода СО:

3) количество поглощенной тепловой энергии при газогенерации и конверсии 1 кг бурого угля в синтез-газ:

4) суммарный тепловой эффект:

ΣQ1=Q2+QCO+Qп=14126,746+13390,755-7551,8355=19965,366 кДж.

Таким образом, при конверсии водяным паром бурого угля в синтез-газ (смесь СО, H2, N2) с использованием катализаторов и последующим сжиганием полученной смеси газов в горелках котлов тепловой эффект полученного синтез-газа из 1 кг бурого угля составит 19965,366 кДж или 4768,6457 ккал, что превышает теплоту сгорания бурого угля на 1941 ккал.

При конверсии бурого угля водяным паром в синтез-газ с использованием природных катализаторов (например, алюмосиликатных) процесс превращения возможен при температурах 700-900°С и давлении 1,5-2,0 кгс/см2. Это позволяет использовать тепловую энергию отходящих продуктов сгорания (бросовое тепло), которые имеют температуру вблизи заднего экрана котла 700-900°С, для нагрева реакционной зоны газогенератора, реактора с катализатором, парообразных и газообразных продуктов газогенерации с водой. Тогда тепловой эффект полученного синтез-газа составит:

ΣQ2=QН2+QCO=14126,746+13390,755=27517,501 кДж =6572,4421 ккал,

что превышает на 3745 ккал количество тепловой энергии, выделяющейся при полном сгорании 1 кг бурого угля.

Очищенный от серы и золообразующих соединений синтез-газ при сгорании не допускает образование окиси серы, сульфата натрия, что исключает их совместную коррозионную активность деталей проточной части горелочно-топочных аппаратов.

Расчетно-аналитический анализ баланса выделения тепловой энергии при сгорании полученного синтез-газа по предлагаемому способу из древесины, соломы, лузги подсолнечника, торфа, каменного угля, донецкого антрацита показывает, что тепловой эффект из 1 кг указанных твердых углеводородных горючих составляет соответственно: 5161,8; 5034; 5159,5; 5441,6; 8832,71; 12041 ккал, что превышает теплоту сгорания указанных горючих в обычных условиях соответственно на: 1829,5; 902,6; 1082; 2355,2; 1917,3; 2335,4 ккал.

Средние физико-химические характеристики получаемого синтез-газа газогенерацией и конверсией водяным паром твердых углеводородных горючих имеют следующие значения:

| газовая постоянная, Дж/кг·град | 572,5123 |

| молекулярный вес, г/моль | 14,526 |

| удельный вес при 15°С и 760 мм рт.ст., кг/м3 | 0,59532 |

| удельный объем при 15°С и 760 мм рт.ст., м3/кг | 1,6802 |

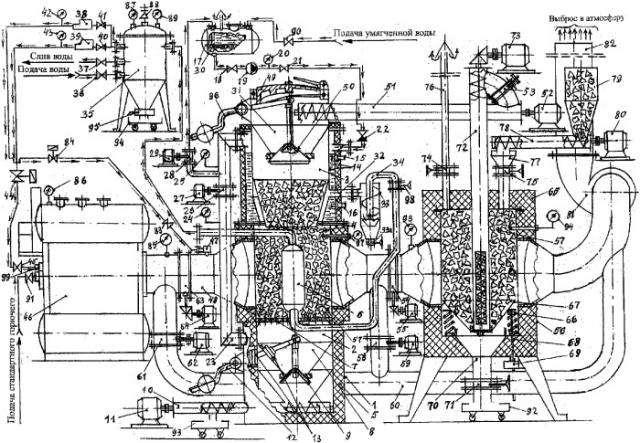

На чертеже представлена схема устройства для реализации предлагаемого способа сжигания твердых углеводородных горючих.

Устройство, позволяющее реализовать предлагаемый способ, содержит газогенератор, форсажную камеру, реактор, фильтр-циклон, камеру подсушки горючего, накопительный бункер горючего, накопительную емкость умягченной воды с насосным блоком, циклон-накопитель синтез-газа, шнековые питатели с электроприводами, газовые горелки, запорную, контрольную, предохранительную, дросселирующую арматуру, обвязывающие трубопроводы и дымосос.

Газогенератор 1 предназначен для газификации водяным паром при температуре 700-900°С твердого углеводородного горючего в генераторный газ.

Корпус газогенератора 1 металлический, сварной конструкции, состоит из двух секций - нижней 2 и верхней 3, собранных на болтах. В нижней части газогенератора 1 размещен футерованный топливник 4, который выполнен из огнеупорного кирпича или жаростойкой стали, покрытой теплоизоляцией 5. Внутри топливника вдоль продольной оси установлен реактор 6, который заполнен никелевым или алюмосиликатным катализатором, под которым размещена встряхивающаяся колосниковая решетка 7 с непоказанным электроприводом. Заканчивается нижняя секция 2 газогенератора 1 направляющим усеченным конусом 8, обращенным большим основанием в сторону колосниковой решки 7, причем вершина конуса 8 оснащена колоколообразным затвором 9. Под колоколообразным затвором 9 установлен зольник, для очистки которого имеется герметичный шнековый транспортер 10 с электроприводом 11. Герметичность зольника обеспечивается за счет герметично установленных на рычаг управления 12 колоколообразным клапаном 9 металлических сильфонов 13.

Верхняя секция 3 газогенератора 1 состоит из двух цилиндрических обечаек 14, пространство между которыми образует пароводяную рубашку, так называемый испаритель, заполненный умягченной водой. Для поддержания постоянного уровня воды в пароводяной рубашке на ней установлены датчик нижнего 15 и датчик верхнего 16 уровня, которые управляют насосной подачей умягченной воды в пароводяную рубашку из накопительной емкости 17. Накопительная емкость 17 состыкована с пароводяной рубашкой через запорный кран 18, циркуляционный насос 19, манометр 20, запорный кран 21 и обратный клапан 22. Одновременно пароводяная рубашка паровым трубопроводом 23 соединена с зольником, патрубок которого направлен под встряхивающуюся колосниковую решетку 7. На самом паровом трубопроводе 23 размещены два манометра 24, 25, между которыми установлена дроссельная заслонка 26 с электроприводом 27 и сделан трубопровод отвода избытка пара через дроссельную заслонку 28 с электроприводом 29 в перфорированный трубопровод 30, расположенный в умягченной воде в накопительной емкости 17.

Заканчивается нижняя часть верхней секции 3 газогенератора 1 направляющим усеченным конусом 31, закрепленным большим основанием к внутренней обечайке 14 пароводяной рубашки. На этой рубашке так же в зоне расположения направляющего усеченного конуса 31 установлен газоотборный патрубок 32, который состыкован с фильтром-циклоном 33. Фильтр-циклон 33 обвязочным трубопроводом 34 соединен со входом реактора 6. Выход реактора 6 посредством трубопроводов состыкован со входом циклон-накопителя 35, к которому через запорный кран 36 подводится охлаждающая вода, а через запорный кран 37 отводится охлаждающая вода.

Циклон-накопитель 35 снабжен двумя регуляторами давления 38, 39, установленными на его выходе и с одной стороны через запорный кран 40, манометр 43, электромагнитный клапан 44, дроссельный кран 45, трубопровод соединен с газовыми горелками горелочно-топочного аппарата 46, а с другой стороны циклон-накопитель 35 через регулятор давления 38, запорный кран 41, манометр 42 состыкован с горелкой 47 форсажной камеры 48.

Герметизация верхней секции 3 газогенератора 1 достигается при помощи установленных двух затворов: внешнего - крышкообразного 49, внутреннего - колоколообразного 50, а также установленного герметичного шнекового питателя 51 с электроприводом 52 и запорной задвижкой 53.

Выход по газоходу газогенератора 1 с одной стороны через дроссельную заслонку 54 с электроприводом 55 состыкован с входом камеры подсушки 56 кусков горючего 57, с другой стороны выход газохода газогенератора 1 через дроссельную заслонку 58 с электроприводом 59 состыкован с обводным трубопроводом отходящих газов 60 горелочно-топочного аппарата 46.

Вход по газоходу газогенератора 1 с одной стороны через форсажную камеру 48, дроссельную заслонку 63 с электроприводом 64 соединен с выходом горелочно-топочного аппарата 46, с другой стороны - состыкован через дроссельную заслонку 61 с электроприводом 62 с обводным трубопроводом 60 газохода горелочно-топочного аппарата 46.

Корпус камеры подсушки 56 металлический, сварной конструкции, покрыт теплоизоляцией 65. Внутри камера подсушки 56 на нижнем днище имеет пружины 66, на которых установлена в виде усеченного конуса подвижная чаша 67 непоказанных электронных весов, связанная подвижным штоком 68 с датчиком электронных весов 69, закрепленным на корпусе камеры подсушки 56. На нижнем днище также имеется конусообразный патрубок 70 с запорной задвижкой 71.

Во внутренней полости камеры подсушки 56 вдоль ее продольной оси установлен заборной частью с продольными вырезами вертикальный шнековый питатель 72 с электроприводом 73, при этом своей выдающей частью он состыкован с запорной задвижкой 53 шнекового питателя 51 загрузочной камеры газогенератора 1.

На крышке камеры подсушки 56 установлены патрубки с запорными задвижками 74 и 75. К задвижке 74 подстыкован дренажный трубопровод 76, а к задвижке 75 подсоединен приемный бункер 77, который совмещен с выдающей частью питательного шнека 78. Заборной частью питательный шнек 78 подстыкован к накопительному бункеру 79 кусков твердого горючего. Питательный шнек 78 имеет электропривод 80.

Выход камеры подсушки 56 вместе с обводным трубопроводом 60 под стыкованы к всасывающему патрубку дымососа 81, выходной патрубок которого соединен с дымовой трубой 82.

Нижняя секция 2 газогенератора 1 предназначена для:

1) образования реакционной зоны, в которой размещается твердое углеводородное горючее, футерованный топливник 4, реактор 6, колосниковая решетка 7;

2) размещения направляющего усеченного конуса 8 с колоколообразным затвором 9, зольника со шнековым транспортером;

3) сбора и удаления золы.

Верхняя секция 3 газогенератора 1 предназначена для:

1) образования камеры приема потребного объема твердого углеводородного горючего;

2) образования пароводяной рубашки;

3) приема и выдачи заданного объема твердого углеводородного горючего в реакционную зону нижней секции 2;

4) приема заданного объема умягченной воды и получения водяного пара;

5) сбора и выдачи получаемого генераторного газа;

6) размещения направляющего усеченного конуса 31 с внутренним колоколообразным затвором 50;

7) размещения внешнего крышкообразного затвора 49;

8) размещения выдающей части шнекового питателя 51.

Топливник 4 предназначен для накопления твердого горючего, размещения реактора 6, колосниковой решетки 7, создания реакционной и газоотборной зоны.

Теплоизоляция 5 исключает теплопотери тепла в нижней секции 2 газогенератора 1