Прибор для определения плотности жидких металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к приборам и устройствам для изучения физико-химических свойств жидкостей и предназначено для прецизионного определения температурной зависимости плотности металлических жидкостей пикнометрическим методом. Техническим результатом изобретения является существенное повышение точности и надежности измерения плотности, а также обеспечение непрерывности при однократной заправке прибора исследуемым металлом или сплавом. Прибор содержит камеру первичного приема жидкого металла или сплава, связанную коммуникационной трубкой с измерительной камерой, и заправочный узел, припаянный к камере первичного приема жидкого металла или сплава посредством коммуникационной трубки. Кончики коммуникационных трубок введены внутрь камеры первичного приема не менее чем до половины диаметра последней. Снизу к измерительной камере на разных уровнях присоединены две вентильно-разгрузочные емкости, при этом тигель установлен внутри измерительной камеры, на уровне дна тигля вакуумно-плотно присоединен нижним концом вертикально установленный мерный капилляр, через который тигель связан с камерой первичного приема жидкого металла или сплава. 4 ил., 1 табл.

Реферат

Изобретение относится к контрольно-измерительной технике, а именно к приборам (устройствам) для исследования физико-химических свойств жидкометаллических расплавов, и может найти широкое применение в физике, физической химии, металлургии легкоплавких металлов и т.д.

Известны устройства для определения плотности жидкометаллических расплавов, например комбинированные приборы для измерения плотности и поверхностного натяжения металлических жидкостей [1-4], но они очень сложны в изготовлении и использовании, требуют не только знания и учета абсолютных значений краевых углов смачивания исследуемыми жидкими металлами стенок прибора (материала, из которого изготовлен прибор), но и их температурных зависимостей, поскольку краевые углы смачивания могут кардинально изменяться в зависимости не только от множества факторов [5-7], но и от температуры. К тому же данные по смачиваемости не всегда имеются в литературе [8, 9].

При использовании однокапиллярных пикнометров [3,4] для измерения плотности возникают большие трудности при заправке их, так как исследуемые жидкие металлы необходимо вводить через единственный тонкий капилляр в замкнутый рабочий объем пикнометра. К ним добавляются громоздкость прибора и значительные трудности измерительного характера, так как после измерения плотности при каждой температуре необходимо химическое травление или механическое удаление выдавленной из верхней горловины пикнометра части термически расширяюшегося исследуемого жидкого образца и взвешивание массы пикнометра с оставшейся жидкостью.

Наиболее близким к предлагаемому является прибор для измерения плотности жидких металлов [10]. Он состоит из цилиндрического тигля-подложки и вертикального штока, к нижнему концу которого прикреплена в горизонтальном положении крышка, предварительно пришлифованная к тиглю.

Недостатками прибора являются:

- значительная (0,5%) погрешность, допускаемая при определении плотности жидких металлов;

- в каждом отдельном опыте можно измерить плотность только при одной единственной температуре (при которой производится захлопывание крышки тигля и отсекается излишек жидкого металла, возвышающийся над верхним срезом тигля);

- значительная и неконтролируемая от опыта к опыту вероятность разбрызгивания жидкого металла при заполнении им сверху достаточно глубокого (˜40-50 мм) тигля, приводящего к появлению трудно обнаруживаемых пристеночных и объемных полостей в исследуемом образце и др.

Целью предлагаемого изобретения является существенное (в несколько раз) повышение точности и надежности измерения плотности, а также обеспечение непрерывности измерения температурной зависимости плотности при однократной заправке прибора исследуемым металлом или сплавом.

Поставленная цель достигается тем, что прибор содержит камеру первичного приема жидкого металла или сплава, связанную коммуникационной трубкой с измерительной камерой, заправочный узел, припаянный к камере первичного приема жидкого металла или сплава посредством коммуникационной трубки, причем кончики коммуникационных трубок введены внутрь камеры первичного приема не менее чем до половины диаметра последней, снизу к измерительной камере на разных уровнях присоединены две вентильные разгрузочные емкости, при этом тигель установлен внутри измерительной камеры, на уровне дна тигля вакуумно-плотно присоединен нижним концом вертикально установленный, откалиброванный по внутреннему диаметру мерный капилляр, через который тигель связан с камерой первичного приема жидкого металла или сплава.

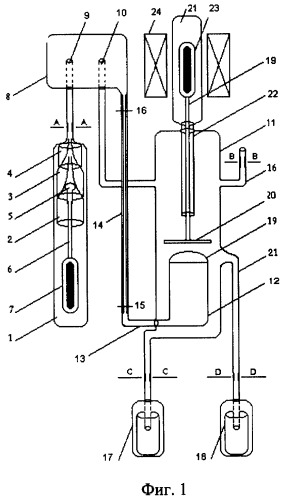

Прибор состоит из следующих основных узлов: заправочного узла для подготовки и заправки исследуемого жидкого металла или сплава в прибор, измерительной камеры, а также лифтового узла - подъемного механизма для штока с крышкой тигля (Фиг.1).

Заправочный узел представляет собой достаточно длинный бункер 1, внутри которого осесимметрично, друг над другом, расположены стаканы 2 и 3, опирающиеся на полый цилиндр 4. Нижние концы стаканов 2 и 3 оттянуты в виде конусов, переходящих в тонкие капилляры. Горловина конуса-капилляра стакана 2 надежно перекрыта оплавленным в виде шарика 5 нижним концом затворного штока 6. К верхнему концу штока прикреплена вакуумированная стеклянная трубка 7 с запаянным внутрь металлическим стерженьком. В стакан 2, после установки в него затворного штока 6, закладывается исходный твердый образец в виде отдельных кусочков. В целом бункер 1 со всем содержимым припаивается к камере 8 первичного приема расплавленного металла посредством коммуникационной трубки с утолщением по линии А-А, необходимым для последующей отпайки бункера после завершения процесса перевода расплавленного образца в камеру 8 первичного приема. При этом объем камеры 8 первичного приема должен быть в 3-4 раза больше объема тигля 12, а кончики коммуникационных трубок 9 и 10 обязательно должны быть введены внутрь камеры первичного приема не менее чем до половины диаметра последней.

Измерительный узел представляет собой камеру 11, внутри которой установлен тигель 12, соединенный коммуникационной трубкой 13 с мерным, предварительно тщательно откалиброванным по внутреннему диаметру, капилляром 14. Мерная часть капилляра 14 расположена двумя метками-штрихами 15 и 16. Снизу к камере, но на разных уровнях, присоединены также две вентильно-разгрузочные емкости 17 и 18. Лифт или подъемный механизм штока 19 с закрепленной на его нижнем конце плоской полированной крышкой 20 тигля представляет собой трубу 21 с направляющей трубкой 22, осесимметрично смонтированные в верхней части трубы измерительной камеры. К верхнему концу штока 19 также присоединена вакуумированная стеклянная трубка 23 с металлическим стержнем внутри нее. Подъем или опускание штока производится с помощью магнита 24.

Прибор работает следующим образом: для заправки исследуемыми образцами прибор предварительно жестко закрепляется на железной рамке и поворачивается вокруг горизонтальной оси на 180°, т.е. вверх дном; после этого через открытый верхний конец в бункер 1 последовательно устанавливаются стаканы 4, 3, 2 и затворный шток 6. Затем в верхний стакан 2 укладываются кусочки исследуемого металла. После запайки конца заправочного бункера 1 на него, на уровне трубки 7 с металлическим стерженьком, насаживается магнит 25 и прибор присоединяется через трубку 9 (с утолщением по линии В-В для последующей отпайки) к высоковакуумному откачному посту для термовакуумной обработки. После многочасовой термовакуумной обработки расплавленного образца и самого прибора, в течение которого расплавленный металл удерживается в верхнем стакане затворным штоком 6, последний приподнимается вверх с помощью магнита 25. Жидкий металл стекает вниз через систему капилляров, освобождаясь от окислов, и поступает в камеру 8 первичного приема жидкого металла или сплава, где еще несколько часов продолжается процесс финишной термовакуумной обработки. Обычно своевременным опусканием штока 6 с помощью электромагнита 25 в верхнем стакане 2 оставляют некоторое количество исходного расплавленного металла - его верхний, наиболее загрязненный слой, что значительно улучшает и облегчает процесс дальнейшей очистки жидкометаллического образца. Затем заправочный бункер отпаивается от прибора по линии А-А и определяется точное количество металла, поступившего в приемную камеру (как разность между весом образца и всех стаканов со штоком, с одной стороны, и весом загрязненных окислами стаканов и затворного штока, с другой).

После заправки жидкометаллического образца в камеру первичного приема и отпайки заправочного бункера 1 прибор устанавливается в воздушный вращающийся термостат, позволяющий фиксировать прибор в любом положении в пространстве [11]. Для подачи жидкого образца в измерительную камеру прибор разворачивают на 180°, в результате которого через мерный капилляр 14 наполняются тигель и сам мерный капилляр. При этом обычно тигель наполняется жидким образцом с некоторым избытком, а мерный капилляр - частично. Из-за малости диаметра мерного капилляра жидкий металл поступает в тигель медленно и равномерно в режиме ламинарного течения, что способствует заполнению сообщающихся сосудов (капилляр и тигель) без образования объемных и пристеночных полостей в исследуемом жидком металле, что является важнейшим условием для получения высокоточных и надежных результатов. Наличие коммуникационной трубки 10, нижний конец которой 10 введен в камеру 8 первичного приема, является вторым каналом связи между приемной и измерительной камерами, что обеспечивает свободное поступление из приемной камеры в тигель 12 жидких металлов с повышенной упругостью собственных насыщенных паров и совершенно необходим для измерения плотности в различных атмосферах, например в защитных, и т.д.

Для определения плотности необходимо зафиксировать объем и рабочую массу образца при определенной, но строго фиксированной температуре. Для этого, с одной стороны, отсекают выступающую над верхней кромкой тигля часть жидкого образца, опустив для этого с помощью подвижного штока 19, управляемого магнитом 24, крышку 20 тигля 12 на место. С другой стороны, с помощью катетометра точно фиксируют положение уровня жидкого металла в мерном капилляре 14 относительно меток 15 и 16. Поскольку в процессе изготовления прибор предварительно отградуирован с помощью ртути и объем системы тигель - рабочий капилляр определен с высокой точностью при различных фиксированных температурах, то рабочий объем расплава оказывается однозначно известным.

Рабочая масса (т.е. масса основной части жидкого металла, которая находится в сообщающейся системе тигель-рабочий капилляр и задействована при определении плотности) определяется как разность массы поступившего из камеры первичного приема в измерительную камеру 11 жидкого металла и массы, удаленной при захлопывании крышки тигля жидкости. Первая часть жидкого металла (при отсечке от основного образца как излишка) стекает вниз, на дно измерительной камеры и поступает далее в вентильную емкость 17. Последняя после отпайки от прибора по линии С-С взвешивается, и определяется искомая масса. Масса второй, рабочей части жидкого металла, обычно определяется после окончания процедуры измерений температурной зависимости плотности. Для этого необходимо наклонить прибор по ходу часовой стрелки на угол около 90 градусов в плоскости чертежа. При последующем возвращении прибора в исходное положение содержимое тигля и мерного капилляра автоматически переводится через коммуникационную трубку 26 во вторую разгрузочную емкость 18. После этого емкость отпаивается по линии D-D и взвешиванием определяется масса поступившего в нее металла. Таким образом, по измеренным значениям объема и массы рассчитывается плотность жидкого металла.

Наличие мерного калиброванного капилляра 14 позволяет, в отличие от прототипа, измерять плотность при различных температурах. Для этого устанавливают в термостате необходимые температурные режимы и, выдерживая каждый раз температуру неизменной не менее 30 минут для завершения возможных структурных превращений в исследуемом металле или сплаве, катетометром фиксируют соответствующие положения уровня жидкого металла относительно меток на мерном капилляре. По полученным данным рассчитываются температурные изменения объема жидкого металла известной массы, следовательно, определяются температурные зависимости плотности.

Предлагаемый прибор обладает рядом преимуществ в сравнении с прототипом и другими приборами аналогичного назначения. В частности, он позволяет:

- определить плотность жидких металлов и их сплавов с погрешностью не более 0,06%, что почти на порядок превосходит аналогичный показатель прототипа, и в два раза - точность определения плотности двухкапиллярными пикнометрами;

- вести в непрерывном режиме измерения температурной зависимости плотности, как при повышении, так и понижении температуры, что дает возможность отслеживать возможные структурные изменения и гистерезисные явления в исследуемых металлах или сплавах;

- вести подачу и заполнение жидкими металлами и сплавами тигля 12 в ламинарном режиме без разбрызгивания и образования в образце пристеночных и объемных пустот;

- осуществлять измерения плотности в условиях термодинамического равновесия исследуемых жидкометаллических расплавов как в высоком вакууме, так и в различных защитных и (или) регулируемых газовых средах и т.д.

Описанный прибор апробирован нами для измерения температурной зависимости плотности жидкого висмута, который обладает заметной упругостью собственного насыщенного пара и поэтому считается одним из трудных объектов экспериментального изучения. С другой стороны, в литературе имеется ряд достаточно надежных данных по плотности этого элемента для контроля и сравнения с ними [12, 13]. Градуировка мерной капиллярной трубки с тиглем производилась по высокочистой ртути. В опытах использован висмут марки Ви 00 по ГОСТу 1092890. Количество металлических примесей в висмуте определялось масс-спектрометрическим методом в масс-спектрометрической и газ-хромотографической лаборатории Государственного научно-исследовательского и проектного института редкометаллической промышленности. Были проведены две серии измерений плотности жидкого висмута: одна - при повышении температуры, другая - при ее понижении. Доверительная погрешность экспериментов, объединяющая систематическую и случайную составляющие, рассчитывалась по методике [14] и оказалась равной 0.06%.

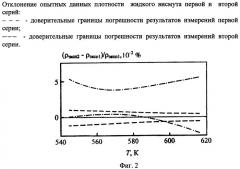

На Фиг.2 приведены результаты регрессионно-статистического анализа, свидетельствующие о том, что между опытными данными обеих серий измерений плотности систематическое расхождение отсутствует (на фиг.2, соответственно, штриховыми и штрихпунктирными линиями показаны границы коридоров средней квадратической погрешности расчетных значений плотности висмутового расплава для первой и второй серий экспериментов). Поэтому опытным точкам этих серий измерений приписывался одинаковый статистический вес ωi=1/Δ2 i, где Δi - доверительная погрешность i-й экспериментальной точки.

После этого вся совокупность полученных опытных данных по плотности жидкого висмута обрабатывалась при помощи метода наименьших квадратов полиномом по целым степеням температуры. Статистический анализ с использованием критерия Фишера выявил, что для температурной зависимости плотности жидкого висмута оптимальным оказалось следующее линейное аппроксимирующее уравнение:

ρ=(10688±7,3)-(1159,1±12,0)τ,

где ρ - в кг/м3; τ=Т/1000, Т - в К.

Значения плотности расплавленного висмута, рассчитанные по аппроксимирующему уравнению при температурах до 750 К, представлены в Таблице. В ней же указана их средняя квадратическая погрешность, соответствующая доверительной вероятности 0,95.

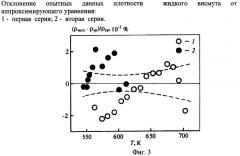

На Фиг.3 изображено отклонение опытных точек 1-й и 2-й серий экспериментов от аппроксимирующего уравнения. Их среднее квадратическое отклонение составило не более 0,02%. Последнее свидетельствует о том, что преобладающая часть доверительной погрешности проведенных измерений приходится на ее систематическую составляющую.

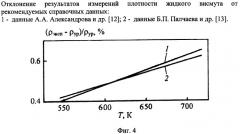

На Фиг.4 представлено отклонение результатов измерения плотности висмута в жидкой фазе, полученное с использованием предлагаемого прибора, от рекомендуемых справочных данных [14, 15]. Расхождение между ними не превышает ±0,3%, что свидетельствует о качестве, надежности и высокой точности нового прибора, по своим параметрам превосходящем существующие устройства и приборы аналогичного назначения.

Таким образом, предлагаемый новый прибор позволяет осуществлять в непрерывном режиме надежные и высокоточные измерения температурной зависимости плотности жидких металлов и сплавов как в высоковакуумных условиях, так и в атмосфере различных газовых сред.

| Таблица | |||||

| Плотность жидкого висмута и ее средняя квадратическая погрешность σ | |||||

| T, K | ρ, кг/м3 | σ, кг/м3 | Т, К | ρ, кг/м3 | σ, кг/м3 |

| Tпл=554,5 К; ρпл=10057,7±6,6 кг/м3 | |||||

| 550 | 10051,4 | 6,2 | 660 | 9923,9 | 5,8 |

| 560 | 10039,8 | 5,6 | 680 | 9900,7 | 7,2 |

| 580 | 10016,6 | 4,6 | 700 | 9877,5 | 8,6 |

| 600 | 9993,4 | 4,0 | 720 | 9854,3 | 10,2 |

| 620 | 9970,2 | 4,0 | 740 | 9831,3 | 11,8 |

| 640 | 9947,0 | 4,8 | 750 | 9819,5 | 12,4 |

| 650 | 9935,4 | 5,2 | - | - | - |

ЛИТЕРАТУРА

1. Алчагиров Б.Б, Хоконов Х.Б, Задумкин С.Н. К измерению плотности жидких металлов и сплавов ареометрическим методом. Заводская лаборатория, 1974 г. Т.40. №1. С.42-43.

2. Ибрагимов Х.И, Дадашев Р.Х. Комбинированный прибор для комплексных исследований металлических расплавов // К изучению поверхностных явлений в металлических расплавах. - Орджоникидзе: Изд. СОГУ, 1975 г., с.68-71.

3. Шпильрайн Э.Э., Якимович К.А., Сковородько С.Н., Мозговой А.Г. Плотность и тепловое расширение жидких щелочных металлов: Обзоры по теплофизическим свойствам веществ. Москва: ТФЦ, ИВТАН СССР. 1983 г., №6 (44). 94 с.

4. Алчагиров Б.Б, Карамурзов Б.С, Хоконов Х.Б. Методы и приборы для определения плотности металлов и сплавов. г.Нальчик: Кабардино-Балкарский государственный университет, 2000 г., 92 с.

5. Campbell J. - A critical review of the densities of liquid metals determined by pycnometric method // Journ. Phys., E: Sci. Instrum., 1980. Vol.13. №6, p.627-631.

6. Сумм Б.Д., Горюнов Ю.В. Физико-химические основы смачивания и растекания. - М.: Химия, 1976 г., 232 с.

7. Алчагиров Б.Б, Хоконов Х.Б. Смачиваемость поверхностей твердых тел расплавами щелочных металлов и сплавами с их участием. Теория. - Теплофизика высоких температур. 1994 г., Т.32. №4. С.591-696; Эксперимент - Теплофизика высоких температур. 1994 г. Т.32. №4. С.756-783.

8. Еременко В.Н., Найдич Ю.В. Смачивание жидкими металлами поверхностей тугоплавких соединений (на укр. языке). Киев: Изд. АН УССР. 1958. 60 с.

9. Алчагиров А.Б., Хоконов Х.Б. Смачиваемость поверхностей твердых тел расплавами щелочных металлов и сплавами с их участием. Эксперимент, - Теплофизика высоких температур. 1994 г. Т.32. №4. С.756-783.

10. Еременко В.Н., Найдич Ю.В., Василиу М.И. Поверхностное натяжение и плотность жидких сплавов системы кобальт-олово. - Поверхностные явления в расплавах и процессах порошковой металлургии. - Киев: Изд. АН УССР, 1963. С.119-124. См. также в кн. Физическая химия неорганических материалов (Под ред. акад. В.Н.Еременко). - Киев: Наукова думка, 1988 г. Т.2: Поверхностное натяжение и термодинамика металлических расплавов. С.46.

11. Пугачевич П.П. Воздушный вращающийся термостат для физико-химических исследований. А.С. 147344 (СССР).

12. Александров А.А., Эхотин B.C., Панина З.Н., Ершова З.А. Плотность жидкого висмута. В сб.: Теплофизические свойства веществ и материалов. Вып.14. М.: Изд-во стандартов, 1980, с.74-79.

13. Пашаев Б.П., Палчаев Д.К., Пащук Е.Г., Ревелис В.Г. Плотность, скорость звука, электро- и теплопроводность легкоплавких многовалентных металлов в жидком состоянии // М.: ТФЦ, ИВТАН СССР. - Обзоры по теплофизичиским свойствам веществ. 1982. №3 (35). 108 с.

14. Рабинович С.Г. Методика вычисления погрешности результата измерения. Метрология. 1970. №1. С.3.

Прибор для определения плотности жидких металлов и сплавов, содержащий тигель известного объема с предварительно пришлифованной плоской крышкой, прикрепленной к нижнему концу подвижного вертикального штока, отличающийся тем, что прибор содержит камеру первичного приема жидкого металла или сплава, связанную коммуникационной трубкой с измерительной камерой, заправочный узел, припаянный к камере первичного приема жидкого металла или сплава посредством коммуникационной трубки, причем кончики коммуникационных трубок введены внутрь камеры первичного приема не менее чем до половины диаметра последней, снизу к измерительной камере на разных уровнях присоединены две вентильно-разгрузочные емкости, при этом тигель установлен внутри измерительной камеры, на уровне дна тигля вакуумно-плотно присоединен нижним концом вертикально установленный, откалиброванный по внутреннему диаметру, мерный капилляр, через который тигель связан с камерой первичного приема жидкого металла или сплава.