Отрицательный электрод для неводной вторичной батареи, способ изготовления отрицательного электрода и неводная вторичная батарея

Иллюстрации

Показать всеПредложен отрицательный электрод для вторичного химического источника тока с неводным электролитом, характеризующийся тем, что он включает в себя токосъемник и сформированную на одной или обеих его поверхностях структуру активного материала, содержащую электропроводящий материал с низкой способностью к образованию соединения с литием, на, по меньшей мере, одной стороне токосъемника, причем упомянутая структура активного материала содержит от 5 до 80 мас.% частиц активного материала, содержащих материал с высокой способностью к образованию соединения с литием. Такая структура активного материала предпочтительно включает в себя слой активного материала, содержащий частицы активного материала, и поверхностный покрывающий слой, присутствующий на слое активного материала. Техническим результатом изобретения является улучшение циклических характеристик. 5 н. и 24 з.п. ф-лы, 10 ил., 7 табл.

Реферат

Область техники

Данное изобретение относится к отрицательному электроду для неводных вторичных батарей (вторичных химических источников тока). В частности, оно относится к отрицательному электроду, способному интеркалировать и деинтеркалировать большое количество лития и обеспечивать высокую удельную плотность энергии и улучшенную долговечность неводной вторичной батареи при циклировании. Настоящее изобретение также относится к неводной вторичной батарее, в которой используется такой отрицательный электрод.

Уровень техники

Вторичные батареи, используемые сейчас в мобильных телефонах и переносных компьютерах (ноутбуках), являются, главным образом, литий-ионными вторичными батареями вследствие более их высокой удельной плотности энергии, чем у других вторичных батарей. Ввиду последней тенденции по усовершенствованию мобильных телефонов и персональных компьютеров в направлении многофункциональности потребление энергии данными устройствами значительно увеличилось. Следовательно, в последнее время постоянно увеличивались потребности во вторичных батареях более высокой емкости. Однако, поскольку применяются имеющиеся сейчас активные материалы электродов, будет трудно удовлетворить эти увеличивающиеся потребности в ближайшем будущем.

Обычно в качестве активного материала отрицательного электрода в литий-ионных вторичных батареях используется графит. В настоящее время активно разрабатываются также сплавы Sn (сплавы на основе олова) и сплавы Si (сплавы на основе кремния), которые предполагают потенциальную возможность достижения 5-10-кратной емкости графита. Например, было предложено изготавливать чешуйки (пластинки) сплава на основе Sn-Cu путем механического сплавления, валкового литья или газового распыления (см. J. Electrochem. Soc., 148 (5), A471-A481 (2001)). Также предлагалось изготовление сплавов на основе Ni-Si и Co-Si газовым распылением и т.д. (см. JP-A-2001-297757). Хотя данные сплавы имеют высокую емкость, они еще не привлекались к практическому использованию из-за большой необратимой емкости и короткого срока службы, выраженного числом циклов заряда/разряда (далее называемого долговечностью при циклировании).

Была предпринята попытка использовать медную фольгу, которая применяется в качестве токосъемника и которая имеет гальваническое покрытие из олова, в качестве отрицательного электрода (см. JP-A-2001-68094). С другой стороны, хотя кремний имеет более высокую потенциальную емкость, чем олово, нет сообщений о разработке кремнийсодержащей, покрытой гальваническим способом медной фольги для использования в литий-ионных вторичных батареях, так как кремний является элементом, не поддающимся гальваностегии.

Вышеупомянутые сплавы Si и сплавы Sn и, кроме того, сплавы Al представляют собой активные материалы отрицательных электродов, демонстрирующие высокие зарядную и разрядную емкости. Тем не менее, они имеют недостаток, заключающийся в том, что они подвергаются большим изменениям объема при попеременно повторяющихся зарядке и разрядке и, как результат, подвергаются растрескиванию, измельчению и, в конечном счете, опаданию с токосъемника. Для решения данной проблемы были предложены технологии изготовления отрицательного электрода, в котором активный материал предохраняется от опадания за счет того, что смесь активного материала отрицательного электрода, содержащего Si или сплав Si и электропроводящий металлический порошок, наносят на проводящую металлическую фольгу с последующим спеканием в неокислительной атмосфере (см. JP-A-11-339777, JP-A-2000-12089, JP-A-2001-254261 и JP-A-2002-260637). Также было предложено предотвращать опадание активного материала отрицательного электрода путем образования тонкой пленки Si с хорошей адгезией на токосъемнике с помощью плазмо-стимулированного химического осаждения из паровой фазы (ПСХОПФ) или напыления (см. JP-A-2000-18499). Кроме того, интенсивные исследования были посвящены разработке различных интерметаллических соединений на основе Sn или Si (см. JP-A-10-312804, JP-A-2001-243946 и JP-A-2001-307723). Тем не менее, даже с помощью данных технологий все еще невозможно полностью предотвратить опадание активного материала отрицательного электрода с токосъемника в результате растрескивания и измельчения активного материала, сопровождающих заряд и разряд вторичной батареи.

В JP-A-8-50922 предлагается отрицательный электрод, имеющий слой, содержащий элемент-металл, способный образовать сплав с литием, и слой элемента-металла, неспособного образовать сплав с литием. Согласно описанию, данная слоистая структура предохраняет слой, содержащий образующий литиевый сплав элемент-металл, от растрескивания и измельчения, сопровождающих заряд и разряд батареи. Однако, судя по приведенным в данной публикации примерам, поскольку толщина слоя элемента-металла, неспособного образовать литиевый сплав, который является самым внешним слоем, очень мала и составляет 50 нм, есть вероятность того, что самый внешний слой не будет достаточным образом покрывать нижележащий слой, содержащий образующий литиевый сплав элемент-металл. Если так, то слой, содержащий элемент-металл, способный образовать литиевый сплав, не может быть достаточным образом предохранен от опадания из-за измельчения при повторяющихся заряде и разряде батареи. Наоборот, если слой элемента-металла, неспособного образовать литиевый сплав, полностью покрывает слой, содержащий образующий литиевый сплав элемент-металл, то первый слой будет препятствовать электролиту проходить через последний слой, что будет мешать достаточной электродной реакции. Не было сделано никаких предложений, как совместить эти конфликтующие функции.

Кроме вышеупомянутого, известно, что в литий-ионных вторичных батареях используются токосъемники с соответствующей шероховатостью поверхности и токосъемники, имеющие микропоры, которые пронизывают всю толщину. Например, JP-A-8-236120 предлагает токосъемник, образованный пористой электролитической металлической фольгой с порами, вьющимися по толщине и образующими трехмерную сетку. Пористую электролитическую металлическую фольгу получают с помощью способа, включающего в себя этапы электроосаждения металла на поверхности катодного барабана для образования электролитической фольги из этого металла и отделения фольги от барабана, при этом на поверхности катодного барабана, открытой после отделения фольги, образуется оксидная пленка толщиной по меньшей мере 14 нм, и электролитическую металлическую фольгу осаждают на этой оксидной пленке. Пористость и размер пор металлической фольги зависят от толщины оксидной пленки, образованной на катодном барабане. Однако, так как оксидная пленка мало-помалу сходит вместе с фольгой, трудно контролировать пористость и размер пор. Вдобавок, так как поры имеют относительно малый диаметр и образуют трехмерную сетку, паста активного материала, нанесенная на одну сторону этой фольги, и та, которая нанесена на другую сторону, с трудом входят в контакт друг с другом. Поэтому представляется, что существует предел улучшения адгезии между пастой и фольгой.

Для того чтобы решить проблемы, связанные с вышеописанной металлической фольгой, заявитель ранее предложил пористую медную фольгу, образованную электроосаждением таким образом, что медные зерна, имеющие средний размер плоских зерен от 1 до 50 мкм, двумерно соединены друг с другом. Такая пористая медная фольга имеет оптическое пропускание 0,01% или выше и различие в шероховатости поверхности от 5 до 20 мкм в терминах Rz между той стороной, которая находится в контакте с катодом для образования фольги, и обратной стороной (см. WO 00/15875). Когда данная медная фольга используется в качестве токосъемника в литий-ионной вторичной батарее, предполагаются следующие преимущества. (1) Так как электролит способен легко проходить через такую медную фольгу, даже ограниченное количество электролита имеет возможность равномерно проникать в активный материал. (2) Медная фольга вряд ли мешает отдаче и принятию ионов Li и электронов во время заряда и разряда. (3) Имея подходящую шероховатость поверхности, медная фольга демонстрирует прекрасную адгезию к активному материалу. В соответствии со способом изготовления пористой медной фольги, тем не менее, электролитическая медная фольга, осажденная на катодном барабане и отделенная от этого барабана, подвергается в процессе изготовления различным видам обработки, которые делают медную фольгу нестабильной. Следовательно, данный способ не может рассматриваться как удовлетворительный с точки зрения легкого манипулирования фольгой и как подходящий для производства в больших объемах. Вдобавок, неводная вторичная батарея, в которой используется отрицательный электрод, изготовленный нанесением смеси активного материала отрицательного электрода на пористую медную фольгу (токосъемник), все еще имеет проблему, заключающуюся в том, что активный материал отрицательного электрода имеет тенденцию к опаданию, сопровождающему интеркалирование и деинтеркалирование лития и приводящему к ухудшению характеристик при циклировании.

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является создание отрицательного электрода для неводной вторичной батареи, который позволяет решить вышеупомянутые различные проблемы, и неводной вторичной батареи, имеющей такой отрицательный электрод.

В настоящем изобретении предлагается отрицательный электрод для неводной вторичной батареи, составленный из структуры активного материала, содержащей электропроводящий материал с низкой способностью к образованию соединения лития, на по меньшей мере одной стороне токосъемника. Структура активного материала содержит от 5 до 80% по массе (мас. %) частиц активного материала, содержащих материал с высокой способностью к образованию соединения лития.

В настоящем изобретении также предлагается предпочтительный способ изготовления данного отрицательного электрода. Этот способ включает в себя нанесение суспензии, содержащей частицы активного материала, электропроводящий углеродный материал, связующее вещество и разбавляющий растворитель, на поверхность токосъемника; сушку покрытия для формирования слоя активного материала; и нанесение на слой активного материала гальваническим методом электропроводящего материала с низкой способностью к образованию соединения лития для формирования поверхностного покрывающего слоя.

В настоящем изобретении также предлагается другой предпочтительный способ изготовления отрицательного электрода. Этот способ включает в себя нанесение суспензии, содержащей частицы активного материала, электропроводящий углеродный материал, связующее вещество и разбавляющий растворитель, на поверхность токосъемника; сушку покрытия для формирования слоя активного материала; и осаждение электропроводящего материала с низкой способностью к образованию соединения лития на слой активного материала напылением, химическим осаждением из паровой фазы или конденсацией из паровой фазы для формирования поверхностного покрывающего слоя.

В настоящем изобретении также предлагается еще один предпочтительный способ изготовления отрицательного электрода. Этот способ включает в себя формирование покровного слоя из материала, отличающегося от составляющего токосъемник материала, на несущей фольге до толщины от 0,001 до 1 мкм; нанесение на несущую фольгу с покровным слоем гальваническим методом составляющего токосъемник материала для формирования токосъемника; нанесение суспензии, содержащей частицы активного материала, электропроводящий углеродный материал, связующее вещество и разбавляющий растворитель, на поверхность токосъемника; сушку покрытия для формирования слоя активного материала; нанесение на слой активного материала гальваническим методом электропроводящего материала с низкой способностью к образованию соединения лития для формирования поверхностного покрывающего слоя; и отделение токосъемника от несущей фольги.

В настоящем изобретении также предлагается неводная вторичная батарея (вторичный химический источник тока), имеющая(ий) предложенный отрицательный электрод.

Краткое описание чертежей

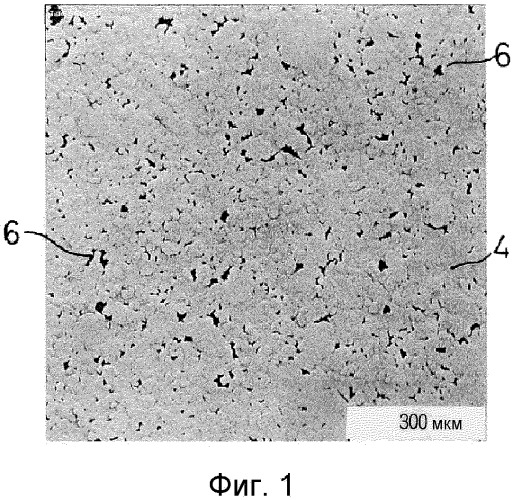

Фиг.1 представляет собой электронную микрофотографию, показывающую поверхность отрицательного электрода согласно настоящему изобретению.

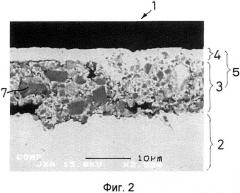

Фиг.2 представляет собой электронную микрофотографию, показывающую сечение отрицательного электрода согласно настоящему изобретению.

Фиг.3 представляет собой электронную микрофотографию, показывающую сечение другого отрицательного электрода согласно настоящему изобретению.

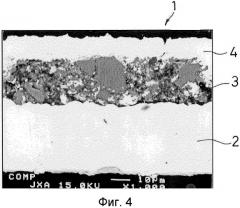

Фиг.4 представляет собой электронную микрофотографию, показывающую сечение еще одного отрицательного электрода согласно настоящему изобретению.

Фиг.5(a), Фиг.5(b), Фиг.5(c), Фиг.5(d), Фиг.5(e) и Фиг.5(f) представляют схемы, иллюстрирующие способ изготовления пористой металлической фольги, используемой в качестве токосъемника в отрицательном электроде по настоящему изобретению.

Лучшие варианты осуществления изобретения

Настоящее изобретение будет описано, опираясь на предпочтительные варианты его осуществления со ссылками на соответствующие чертежи. Фиг.1 представляет собой электронную микрофотографию поверхности отрицательного электрода согласно одному из вариантов осуществления настоящего изобретения. Фиг.2 представляет собой электронную микрофотографию сечения отрицательного электрода согласно настоящему изобретению. Отрицательный электрод 1 имеет токосъемник 2, имеющий образованную на одной или обеих его сторонах структуру 5 активного материала, содержащую электропроводящий материал с низкой способностью к образованию соединения лития. Структура активного материала содержит частицы активного материала, содержащие материал с высокой способностью к образованию соединения лития. Более конкретно, структура 5 активного материала, которая образована на одной или обеих сторонах токосъемника 2, имеет слой 3 частиц активного материала (в дальнейшем называемый слоем активного материала) и поверхностный покрывающий слой 4, который создан на слое 3, как показано на Фиг.2.

Токосъемник 2 выполнен из металла, который может служить в качестве токосъемника в неводной вторичной батарее. Он, предпочтительно, выполнен из металла, который может служить в качестве токосъемника в литиевой вторичной батарее. Такие металлы включают в себя медь, железо, кобальт, никель, цинк и серебро, а также их сплавы. Среди них особенно предпочтительными металлами являются медь, медный сплав, никель или никелевый сплав. При использовании меди токосъемник имеет форму медной фольги. Медную фольгу получают, например, электроосаждением с использованием медьсодержащего раствора. Предпочтительная толщина медной фольги составляет от 2 до 100 мкм, еще предпочтительнее - от 10 до 30 мкм. Особенно предпочтительной является медная фольга, полученная способом, описанным в JP-A-2000-90937, из-за ее чрезвычайной тонкости, с толщиной столь малой, как 12 мкм или менее. Использование электролитической металлической фольги в качестве токосъемника 2 выгодно тем, что адгезия между токосъемником 2 и слоем 3 активного материала улучшается вследствие умеренной шероховатости поверхности электролитической металлической фольги.

Слой 3 активного материала представляет собой слой, содержащий частицы 7 активного материала, которые содержат материал с высокой способностью к образованию соединения лития. Такой материал включает в себя кремниевые материалы, оловянные материалы, алюминиевые материалы и германиевые материалы. Максимальный размер частиц 7 активного материала составляет, предпочтительно, 50 мкм или менее, еще предпочтительнее - 20 мкм или менее. Размер частиц 7 активного материала, выраженный в терминах величины D50, составляет, предпочтительно, от 0,1 до 8 мкм, еще предпочтительнее - от 0,3 до 1 мкм. Когда максимальный размер частиц превышает 50 мкм, частицы 7 активного материала подвержены опаданию (отслаиванию), приводящему к сокращению срока службы электрода. Нижний предел размера частиц специально не регламентируется. Чем меньше, тем лучше. В свете способа получения частиц 7 активного материала (описанного позднее) нижний предел будет составлять примерно 0,01 мкм. Размер частиц 7 активного материала можно измерить с помощью наблюдения в сканирующем электроном микроскопе (СЭМ), Microtrac. Хотя желательно, чтобы все частицы 7 активного материала попадали в указанной интервал размера частиц, но не является проблемой, если в небольшом количестве присутствуют большие частицы 7 активного материала, что не снижает достигаемых в изобретении результатов.

Является предпочтительным, чтобы в слое 4 активного материала присутствовали пустоты. Пустоты служат для релаксации (ослабления) напряжений, которые возникают в результате расширения и сжатия частиц 7 активного материала вследствие интеркалирования и деинтеркалирования лития. В этой связи, доля пустот в слое 4 активного материала составляет, предпочтительно, примерно от 1 до 30% по объему (об.%), еще предпочтительнее - примерно от 5 до 30 об.%, особенно предпочтительно - примерно от 5 до 9 об.%. Доля пустот определяется путем получения карты их распределения под электронным микроскопом. Доля пустот может быть отрегулирована внутри указанного диапазона путем образования слоя активного материала с помощью описанного ниже способа с последующим механическим подпрессовыванием слоя активного материала при соответствующих условиях.

Слой 4 активного материала, предпочтительно, содержит электропроводящий углеродный материал в дополнение к частицам 7 активного материала. Введение проводящего углеродного материала придает улучшенную электронную проводимость структуре 5 активного материала. С этой точки зрения количество проводящего углеродного материала в слое 3 активного материала составляет, предпочтительно, от 0,1 до 20 мас.%, еще предпочтительнее - от 1 до 10 мас.%. Для обеспечения улучшения по электронной проводимости предпочтительно, чтобы электропроводящий углеродный материал имел форму частиц с размером частиц в 40 мкм или менее, в частности - 20 мкм или менее. Нижний предел размера частиц не критичен, что означает - чем меньше, тем лучше. В свете способа получения частиц нижний предел будет составлять примерно 0,01 мкм. Проводящий углеродный материал включает в себя ацетиленовую сажу и графит.

Поверхностный покрывающий слой 4 представляет собой толстый слой, непрерывно покрывающий поверхность слоя 3 активного материала таким образом, что частицы 7 активного материала по существу не являются открытыми. Поверхностный покрывающий слой 4 в целом покрывает поверхность слоя 3 активного материала. Поверхностный покрывающий слой 4 имеет почти однородную толщину, однако некоторая часть 4а поверхностного покрывающего слоя 4 может входить в слой 3 активного материала. Некоторая часть поверхностного покрывающего слоя 4, проникающая в слой 3 активного материала, может достигать токосъемника 2. В некоторых частях материал, составляющий поверхностный покрывающий слой 4, может пронизывать всю толщину слоя 3 активного материала, достигая токосъемника. Является предпочтительным, чтобы материал, составляющий поверхностный покрывающий слой 4, пронизывал слой 3 активного материала глубже и глубже, таким образом увеличивая электропроводность отрицательного электрода в целом. Также является предпочтительным, когда проникающий материал, составляющий поверхностный покрывающий слой 4, образует сетевую структуру и действует по предотвращению опадания частиц 7 активного материала вследствие расширения и сжатия.

Частицы 7 активного материала не всегда должны быть полностью покрыты поверхностным покрывающим слоем 4, и часть из них могут оставаться открытыми. Тем не менее, принимая во внимание то, что частицы 7 активного материала нужно предохранять от опадания в результате измельчения вследствие интеркалирования и деинтеркалирования лития, является желательным, чтобы частицы 7 активного материала были полностью покрыты поверхностным покрывающим слоем 4. Даже несмотря на то, что частицы 7 активного материала полностью покрыты поверхностным покрывающим слоем 4, электролит и литий имеют возможность проникать через микропоры 6 (описанные ниже) вовнутрь поверхностного покрывающего слоя 4 и реагировать с частицами 7 активного материала.

Фиг.3 и 4 представляют различные примеры отрицательного электрода, в которых слой 3 активного материала полностью покрыт поверхностным покрывающим слоем 4. На Фиг.3 и 4 слой 3 активного материала, образованный на токосъемнике 2, который выполнен из меди, содержит частицы сплава кремния и меди (кремниево-медного сплава), а поверхностный покрывающий слой 4, который также выполнен из меди, расположен на слое 3 активного материала. Слой 3 активного материала полностью покрыт поверхностным покрывающим слоем 4. В поверхностном покрывающем слое 4 наблюдаются тонкие трещины, простирающиеся в направлении толщины. В слое 3 активного материала наблюдаются пустоты между частицами сплава. На Фиг.3 видно, что часть поверхностного покрывающего слоя 4 входит в слой 3 активного материала в такой степени, что частица сплава окружена медью. С другой стороны, на Фиг.4 поверхностный покрывающий слой 4 не является таким «инвазивным», т.е. вторгающимся внутрь слоя 3 активного материала, и два этих слоя 3 и 4 относительно четко разграничены. Эта разница в геометрии слоев приписывается способу изготовления отрицательного электрода.

Если слой 3 активного материала покрыт поверхностным покрывающим слоем 4, вторичные батареи, в которых используется отрицательный электрод по настоящему изобретению, имеют более длительный срок службы по сравнению с обычными батареями. Даже когда частицы 7 активного материала измельчаются вследствие интеркалирования и деинтеркалирования лития, они сохраняют электрический контакт с поверхностным покрывающим слоем 4, так как они спрятаны под поверхностным покрывающим слоем 4. В результате этого электронная проводимость сохраняется, а ухудшение функционирования в качестве отрицательного электрода подавляется. Кроме того, может увеличиваться срок службы отрицательного электрода. В частности, когда часть поверхностного покрывающего слоя 4 входит в слой 3 активного материала, функция токосъема поддерживается более эффективно. Если активный материал используется в виде непосредственно образованного на токосъемнике, он будет измельчаться при интеркалировании и деинтеркалировании лития и становиться изолированным от токосъемника. Это приведет к тому, что его функции в качестве отрицательного электрода ухудшатся, и к возникновению таких проблем, как увеличение необратимой емкости, снижение эффективности заряда и разряда и уменьшение срока службы.

Поверхностный покрывающий слой 4 выполнен из электропроводящего материала с низкой способностью к образованию соединения лития с тем, чтобы предохранить его от окисления и опадания. Такие проводящие материалы включают в себя медь, серебро, никель, кобальт, хром, железо, индий и сплавы данных металлов (например, медно-оловянные сплавы). Среди данных металлов предпочтительными являются медь, серебро, никель, хром, кобальт и сплавы, содержащие данные металлы, из-за их особенно низкой способности к образованию соединения лития. Электропроводящие пластики и электропроводящие пасты также применимы в качестве проводящего материала. Выражение «низкая способность к образованию соединения лития», используемое здесь, означает отсутствие способности к образованию интерметаллического соединения или твердого раствора с литием или же, если она имеет место, то эта способность такова, что образующееся в результате соединение лития содержит только следы лития или является очень лабильным.

Поверхностный покрывающий слой 4 имеет на своей поверхности большое число микропор 6, которые извилисто распространяются в направлении его толщины. Некоторые из многочисленных микропор 6 распространяются в направлении толщины поверхностного покрывающего слоя 4, достигая слоя 3 активного материала. Микропоры 6 столь малы, что имеют ширину от примерно 0,1 до примерно 10 мкм, когда их наблюдают на срезе поверхностного покрывающего слоя 4. Будучи такими маленькими, микропоры 6 должны иметь такую ширину, которая позволит проникать неводному электролиту. Будучи таковым, как он есть, неводный электролит имеет меньшее поверхностное натяжение, чем водный электролит, поэтому он способен достаточным образом проникать через микропоры 6 с такой маленькой шириной.

Когда поверхностный покрывающий слой 4 наблюдают сверху посредством электронного микроскопа, желательно, чтобы микропоры 6 имели среднюю площадь отверстия (раскрыва) от 0,1 до 100 мкм2, предпочтительно - от 1 до 30 мкм2. При таком диапазоне площадей отверстий поверхностный покрывающий слой 4 эффективно предохраняет слой 3 активного материала от опадания, в то же время обеспечивая достаточное проникание неводного электролита. По той же причине является предпочтительным, чтобы поверхностный покрывающий слой 4 при наблюдении сверху имел от 1 до 30, еще предпочтительнее - от 3 до 10 микропор 6 на каждый квадрат со стороной 100 мкм в поле зрения под электронным микроскопом. Число микропор 6, как оговорено выше, будет называться распределением. По той же причине, когда поверхностный покрывающий слой 4 наблюдают сверху под электронным микроскопом, отношение общей площади отверстий микропор 6 в поле зрения к площади этого поля зрения (т.е. доля открытой площади) составляет, предпочтительно, от 0,1 до 10%, еще предпочтительнее - от 1 до 5%.

Как можно видеть из Фиг.1, присутствие микропор 6 может быть подтверждено путем электронно-микроскопического наблюдения. Тем не менее, в некоторых случаях микропоры 6 слишком малы по ширине, чтобы их можно было наблюдать даже под электронным микроскопом. В таких случаях в настоящем изобретении применяют следующий способ для подтверждения наличия микропор 6. Оцениваемый отрицательный электрод монтируют в батарею, и батарею подвергают одному циклу заряда/разряда. Затем сечение отрицательного электрода наблюдают в электронном микроскопе. Если наблюдаются какие-либо изменения в структуре сечения до и после этого цикла, то делается заключение о том, что отрицательный электрод перед циклом заряда/разряда имел микропоры 6. Основанием для этого заключения является то, что изменение структуры сечения из-за цикла заряда/разряда является результатом достижения неводным электролитом слоя 3 активного материала через микропоры 6, распределенные в отрицательном электроде перед зарядом и разрядом, и вступления ионов лития неводного электролита в реакцию с частицами 7 активного материала.

Микропоры 6 позволяют неводному электролиту достаточным образом проникать в слой 3 активного материала и достаточным образом реагировать с частицами 7 активного материала. Опадание частиц 7 активного материала, измельченных вследствие зарядки и разрядки, можно предотвратить за счет применения толстого поверхностного покрывающего слоя 4, покрывающего поверхность слоя 3 активного материала. То есть, так как частицы 7 активного материала плотно закрыты поверхностным покрывающим слоем 4, опадание частиц 7 активного материала, приписываемое интеркалированию и деинтеркалированию лития, может быть фактически предотвращено. Образование электрически изолированных частиц 7 активного материала фактически предотвращается, и тем самым могут быть сохранены характеристики токосъема. В результате, подавляется ухудшение функционирования отрицательного электрода. Также происходит увеличение срока службы отрицательного электрода. В частности, когда часть 4а поверхностного покрывающего слоя 4 входит в слой 3 активного материала, функция токосъема сохраняется более эффективно. Вторичная батарея с отрицательным электродом по настоящему изобретению достигает значительно увеличенной удельной плотности энергии на единицу объема и единицу веса по сравнению с обычными батареями и также имеет более продолжительный срок службы.

Микропоры 6 могут быть образованы разными способами. Например, они могут быть образованы путем механического припрессовывания поверхностного покрывающего слоя 4 в надлежащих условиях. Особенно предпочтительным является способ создания микропор 6 в поверхностном покрывающем слое 4 одновременно с образованием самого этого поверхностного покрывающего слоя 4 путем нанесения гальванического покрытия (гальваностегии), как описано ниже. Говоря конкретнее, так как слой 3 активного материала содержит частицы 7 активного материала, как уже указывалось ранее, он имеет микроскопически текстурированную поверхность, то есть смешанный профиль с активными местами, где осадок (отложение) растет легче, и местами, где осадок растет нелегко. Когда слой 3 активного материала с такими поверхностными условиями подвергают гальваностегии, рост осадка меняется от места к месту, и частицы материала, составляющего поверхностный покрывающий слой 4, вырастают в поликристаллическую структуру. По мере дальнейшего роста кристаллов соседние кристаллы смыкаются, что приводит к образованию пустот в месте стыка. Образованные таким образом пустоты соединяются друг с другом, образуя микропоры 6. Согласно данному механизму, имеет место образование микропор 6 с чрезвычайно тонкой структурой, и поэтому легко могут быть созданы микропоры 6, которые распространяются в направлении толщины поверхностного покрывающего слоя 4. Не привлекая приложения внешней силы, такой как сила подпрессовывания, к поверхностному покрывающему слою 4, способ выгоден тем, что поверхностный покрывающий слой 4 не повреждается, и это означает, что не повреждается весь отрицательный электрод 1.

Чтобы эффективно предотвращать опадание частиц 7 активного материала и достаточным образом сохранить функцию токосъема, является предпочтительным, чтобы поверхностный покрывающий слой 4 имел большую толщину, составляющую от 0,3 до 50 мкм, еще предпочтительнее - от 0,3 до 10 мкм, особенно предпочтительно - от 1 до 10 мкм. Даже при столь большой толщине проникание неводного электролита через поверхностный покрывающий слой 4 обеспечивается за счет присутствия микропор 6. Для обеспечения достаточной емкости отрицательного электрода толщина слоя 3 активного материала составляет, предпочтительно, от 1 до 100 мкм, еще предпочтительнее - от 3 до 40 мкм. Толщина структуры 5 активного материала, включая поверхностный покрывающий слой 4 и слой 3 активного материала, составляет, предпочтительно, примерно от 2 до 100 мкм, еще предпочтительнее - примерно от 2 до 50 мкм. Общая толщина отрицательного электрода составляет, предпочтительно, от 2 до 200 мкм, еще предпочтительнее - от 10 до 100 мкм, с точки зрения компактности и более высокой удельной плотности энергии батареи.

Количество частиц 7 активного материала в структуре 5 активного материала, в состав которой входит слой 3 активного материала и поверхностный покрывающий слой 4, составляет от 5 до 80 мас.%, предпочтительно - от 10 до 50 мас.%, еще предпочтительнее - от 20 до 50 мас.%. При содержании частиц 7 активного материала менее 5 мас.% трудно достаточным образом улучшить удельную плотность энергии батареи. Содержание частиц 7 активного материала свыше 80 мас.% легко приводит к опаданию, которое может приводить к увеличенной необратимой емкости, сниженной эффективности заряда и разряда и уменьшенному сроку службы батареи.

Частицы активного материала 7 включают в себя: (а) частицы взятого в отдельности кремния или взятого в отдельности олова; (b) смешанные частицы, содержащие по меньшей мере кремний или олово и углерод; (с) смешанные частицы, содержащие кремний или олово и металл; (d) частицы соединения кремния или олова и металла; (е) смешанные частицы, содержащие частицы соединения кремния или олова и металла и частицы металла; и (f) частицы взятого в отдельности кремния или взятого в отдельности олова, покрытые металлом. Частицы с (а) по (f) могут быть использованы либо индивидуально, либо в виде комбинация двух или более их типов. Сравнительно с частицами (а), использование частиц с (b) по (f) выгодно тем, что растрескивание и измельчение частиц 7 активного материала из-за интеркалирования и деинтеркалирования лития подавляется в большей степени. Это преимущество особенно заметно при использовании частиц (f). Когда выбран кремний, использование частиц с (b) по (f) также выгодно тем, что может быть компенсирована плохая электронная проводимость кремния, который является полупроводником.

В частности, когда в качестве частиц 7 активного материала используются смешанные частицы (b), содержащие по меньшей мере кремний и углерод, достигаются улучшенные долговечность при циклировании и емкость отрицательного электрода по следующей причине. Углерод, особенно графит, который используется в отрицательном электроде неводных вторичных батарей, вносит вклад в интеркалирование и деинтеркалирование лития, обеспечивает емкость отрицательного электрода в примерно 300 мА·ч/г (миллиампер-часов на грамм) и дополнительно характеризуется очень маленьким объемным расширением при аккумулировании лития. С другой стороны, кремний характеризуется высокой емкостью в виде отрицательного электрода, составляющей примерно 4200 мА·ч/г, т.е. в 10 или более раз превышающей емкость отрицательного электрода из графита. Тем не менее, объемное расширение кремния при аккумулировании лития достигает примерно 4-кратного расширения графита. Затем кремний и углерод, такой как графит, смешивают в заданном соотношении и измельчают (размалывают) путем, например, механического помола для получения однородно смешанного порошка с размером частиц примерно от 0,1 до 1 мкм. Когда данный смешанный порошок используется в качестве активного материала, объемное расширение кремния при аккумулировании лития ослаблено графитом, обеспечивая улучшенную долговечность при циклировании, и при этом достигается емкость отрицательного электрода, находящаяся в диапазоне примерно от 1000 до 3000 мА·ч/г. Количество кремния в таком смешанном порошке составляет, предпочтительно, от 10 до 90 мас.%. Количество углерода в таких смешанных частицах составляет, предпочтительно, от 10 до 90 мас.%. Увеличенная емкость батареи и увеличенный срок службы отрицательного электрода будут гарантированы при использовании состава смешанных частиц, попадающего в указанный диапазон. Более того, в смешанных частицах не образуется такое соединение, как карбид кремния.

Смешанные частицы (b) в качестве частиц 7 активного материала могут быть многокомпонентной смесью, содержащей другой(ие) элемент(ы)-металл(ы) в добавление к кремнию или олову и углероду. Этот другой элемент-металл представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Cu, Ag, Li, Ni, Co, Fe, Cr, Zn, B, Al, Ge, In, V, Ti, Y, Zr, Nb, Ta, W, La, Ce, Pr, Pd и Nd.

При использовании смешанных частиц (с) кремния или олова и металла в качестве частиц 7 активного материала этот металл в смешанных частицах (с) включает в себя по меньшей мере один элемент из Cu, Ag, Li, Ni, Co, Fe, Cr, Zn, B, Al, Ge, Sn (за исключением случаев, когда частицы 7 содержат олово), Si (за исключением случаев, когда частицы 7 содержат кремний), In, V, Ti, Y, Zr, Nb, Ta, W, La, Ce, Pr, Pd и Nd. Предпочтительными из этих металлов являются Cu, Ag, Ni, Co и Се. Особенно желательно использовать Cu, Ag или Ni из-за их прекрасной электронной проводимости и низкой способности к образованию соединения лития. Использование Li в качестве металла также является предпочтительным. В том случае, когда активный материал содержит металлический литий с самого начала, это обеспечивает такие преимущества, как снижение необратимой емкости, улучшение эффективности заряда/разряда и снижение изменений объема, ведущие улучшенной долговечности при циклировании. В смешанных частицах (с) количество кремния или олова составляет, предпочтительно, от 30 до 99,9 мас.%, еще предпочтительнее - от 50 до 95 мас.%, особенно предпочтительно - от 75 до 95 мас.%. Количество металла, такого как медь, составляет, предпочтительно, от 0,1 до 70 мас.%, еще предпочтительнее - от 5 до 50 мас.%, особенно предпочтительно - от 5 до 30 мас.%. Увеличенная емкость батареи и более продолжительны