Электронагревательное устройство

Иллюстрации

Показать всеИзобретение относится к электропроводящим композиционным нагревательным устройствам на основе углеродных волокон, которые имеют различное функциональное назначение. Электронагревательное устройство содержит два слоя электроизоляционного основания, между которыми размещен электропроводящий резистивный слой на основе углеродных волокон и электрически связанные с ним токоподводы, расположенные с двух сторон по краям электропроводящего резистивного слоя. Токоподводы выполнены в виде гибкой токоподводящей цепи из мягкой проволоки. Электропроводящий резистивный слой выполнен в виде зигзагообразных секций резистивной цепи из углеродных волокон толщиной 0,45±0,05 мм, длина 7-8 м. Концы каждой секции резистивной цепи металлизированы медью и намотаны на токоподводы. Причем все секции резистивной цепи выполнены из непрерывных однонаправленных углеродных волокон, состоящих из элементарных волокон, каждое из которых аппретировано пропиточной смесью при определенном содержании компонентов. Изобретение позволяет повысить мощность нагрева и снизить расход электроэнергии на единицу обогреваемой площади. 4 ил.

Реферат

Предлагаемое изобретение относится к электропроводящим композиционным нагревательным устройствам на основе углеродных волокон, которые имеют различное функциональное назначение (обогреваемая одежда; бытовые нагревательные приборы; грелки, электропледы, электроодеяла, в технике - для предотвращения обледенения морских судов, для обогрева аккумуляторов, в авиастроении, космической технике, в строительстве, сельском хозяйстве и медицине.

Известно электронагревательное устройство, которое состоит из электронагревательного элемента и токоподводящей шины. Электронагревательный элемент выполнен из неметаллического материала с объемным электрическим сопротивлением от 1×105 до 1×108 Ом × см, при этом токоподводящие шины сопряжены с противоположными поверхностями электронагревательного элемента. Такое электронагревательное устройство используется для обогрева пола жилых и нежилых помещений.

Электронагревательный элемент этого электронагревательного устройства может быть выполнен из полиэтилена высокого давления и представляет собой цилиндрическую трубу. Токоподводящие шины выполнены в виде слоев электропроводящего материала, нанесенных, соответственно, на внутреннюю и наружную поверхности цилиндрической трубки. Токоподводящие шины могут быть выполнены с прорезями (Патент RU 2224386).

Известно электронагревательное устройство, содержащее электропроводный контур, подключаемый к источнику тока, с носителем тока из гибкого электропроводящего материала с нанесенным на него слоем связующего вещества. Электропроводный контур снабжен электроизолирующей подложкой, выполненной из слоев полимерного материала, между которым расположена в качестве гибкого электропроводящего носителя полиметаллическая лента зигзагообразной конфигурации толщиной 15-50 мкм. Полиметаллическая лента прикреплена сверху и снизу к полимерному материалу связующим веществом, в качестве которого используют пленочный полимерный материал с липким слоем.

В таком электронагревательном устройстве между слоями полимерного материала и полиметаллической ленты можно использовать ламинированный связующий слой, получаемый холодным или горячим прессованием (Патент RU 35582).

Вышеописанные электронагревательные устройства не предполагают использование в качестве электронагревательного элемента углеродные волокна. Такие электронагревательные устройства имеют достаточно узкий спектр областей применения, т.е. их использование ограничено. Также для этих устройств характерна малая мощность. А главным недостатком их являются низкие прочностные характеристики.

Известно электронагревательное устройство, взятое нами за прототип, состоящее из двух слоев электроизоляционного основания, размещенного между ними электропроводящего слоя и электрически связанных с ними токоподводов, расположенных с двух сторон по краям электропроводящего слоя. Каждый токоподвод образован парой металлических полос, наложенных друг на друга, электропроводящий слой выполнен из углеродных жгутов или нитей, концы которых размещены между парой металлических полос с каждой стороны, соединенных между собой точечной сваркой, а слои изоляционного основания соединены с резистивным слоем с помощью клея.

В этом электронагревательном устройстве углеродные жгуты или нити могут быть аппретированы жидким стеклом, фторэластомером или негорючим эластичным клеем. Слои электроизоляционного основания могут быть выполнены из негорючей асбо-стеклоткани, ткани с базальтовыми волокнами или ткани, пропитанной негорючим эластомером. Для соединения слоев электронагревательного устройства между собой в качестве клея используют не поддерживающие горение эластомеры или жидкое стекло. На токоподводы дополнительно приклеены два слоя ткани с асбестовыми, стеклянными или базальтовыми волокнами.

Электронагревательное устройство имеет наружное декоративное изоляционное покрытие, выполненное из прорезиненной ткани или стеклообоев с термостойкостью 250-300°С (Заявка RU 2001128126/09).

Использование в качестве электропроводящего материала углеродных жгутов и нитей уменьшает рабочую поверхность обогрева, что ведет к высокому расходу электроэнергии на единицу обогреваемой площади. Такое электронагревательное устройство имеет малую мощность и гибкую форму, что ограничивает его применение. Следует отметить, что не указаны способы снижения переходного сопротивления в местах контакта углеродных жгутов, нитей и металлических полос.

При создании изобретения ставились задачи расширить диапазон применения электронагревательного устройства; повысить рабочую поверхности обогрева; снизить расход электроэнергии на единицу обогреваемой площади; увеличить мощность полученного нами электронагревательного устройства; снизить переходное сопротивление в зоне контакта углеродного волокна и гибкой токоподводящей цепи.

Для решения поставленных задач в электронагревательном устройстве содержатся два слоя электроизоляционного основания, между которыми размещен электропроводящий резистивный слой на основе углеродных волокон и электрически связанные с ним токоподводы, расположенные с двух сторон по краям электропроводящего резистивного слоя. Токоподводы выполнены в виде гибкой токоподводящей цепи из мягкой проволоки. Электропроводящий резистивный слой выполнен в виде зигзагообразных секций резистивной цепи из углеродных волокон толщиной 0,45±0,05 мм, длиной 7-8 м. Концы каждой секции резистивной цепи металлизированы медью и намотаны на токоподводы. Причем все секции резистивной цепи выполнены из непрерывных однонаправленных углеродных волокон, состоящих из элементарных волокон, каждое из которых аппретировано пропиточной смесью при следующем содержании компонентов, мас.%:

- 25% термостойкого силиконового герметика и 75% клея на основе метилметакрилата; или

- 50% термостойкого силиконового герметика и 50% клея на основе метилметакрилата; или

- 75% термостойкого силиконового герметика и 25% клея на основе метилметакрилата; или

- 45% термостойкого силиконового герметика, 45% клея на основе метилметакрилата и 10% порошка графита.

Содержание пропиточной смеси на углеродном волокне составляет 45±5%.

В работе использовались силиконовый герметик, изготовленный по ТУ 2384-031-05666764-96, клей на основе метилметакрилата по ТД ITB nr АТ-15-629/2002.

Состав пропиточной смеси зависит от свойств получаемого электронагревательного устройства. Эта смесь позволяет повысить эксплуатационные и деформационно-прочностные характеристики электронагревательного устройства и позволяет расширить области его применения.

Чтобы повысить рабочую поверхность обогрева углеродные волокна пропитываются по элементарным волокнам, что снижает расход электроэнергии на единицу обогреваемой площади. Такая пропитка достигается за счет предложенной концентрации пропиточной смеси и отжима пропитанного этой смесью однонаправленных углеродных волокон, состоящих из элементарных волокон, при одинаковом усилии.

Порошок графита может повысить изгибоустойчивость и мощность электронагревательного устройства.

Мощность электронагревательного устройства регулируется за счет состава пропиточной смеси и количества секций резистивной цепи на основе углеродных волокон, т.е. количество секций резистивной цепи прямо пропорционально мощности электронагревательного устройства.

Электронагревательное устройство может иметь как жесткую конструкцию, так и гибкую форму, в зависимости от материала электроизоляционного основания, которое может быть выполнено из стекло-, базальтоткани, пленок ПЭТ, ПЭ и керамических, металлических и стеклообразных материалов, за счет чего расширяется диапазон областей применения.

Предлагаемое электронагревательное устройство иллюстрируется фиг.1-3.

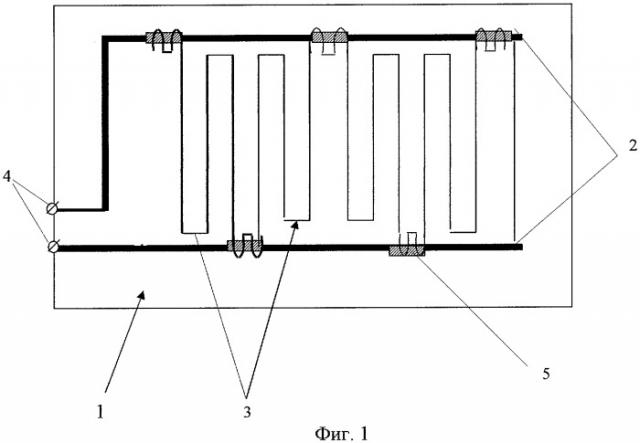

На фиг.1 представлена схема электронагревательного устройства.

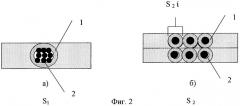

На фиг.2а изображена структура аппретированного углеродного жгута или нити.

На фиг.2б - структура волокна, состоящего из аппретированных элементарных волокон.

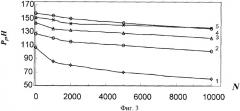

На фиг.3 показана зависимость разрывной прочности электропроводящего резистивного слоя на основе углеродных волокон от числа циклов двойных перегибов с растягивающим усилием 0,5% от разрушающего напряжения.

Электронагревательное устройство (фиг.1) содержит два слоя электроизоляционного основания 1, между которыми размещен электропроводящий резистивный слой на основе углеродных волокон и электрически связанные с ним токоподводы, выполненные в виде гибкой токоподводящей цепи 2. Электропроводящий резистивный слой состоит из секций резистивной цепи 3. Входные токоподводы 4. Концы секций 5 резистивной цепи 3 металлизированы медью и намотаны на гибкую токоподводящую цепь 2.

Структура аппретированного углеродного жгута или нити (фиг.2а) предложена в прототипе. Аппретирующий слой 1 располагается на поверхности углеродного жгута или нити 2. Площадь поверхности обогрева такого электронагревательного устройства равна S1, где S1 - площадь аппретированного жгута. Структура углеродного волокна (фиг.2б) состоит из n элементарных волокон 2, аппретированных слоем пропиточной смеси 1 (фигура 2б). Площадь рабочей поверхности обогрева равна S2.

,

где S2i - площадь аппретированного элементарного волокна.

Зависимость разрывной прочности (Рр Н) электропроводящего резистивного слоя на основе углеродных волокон (фиг.3) от числа циклов двойных перегибов N с растягивающим усилием 0,5% от разрушающего напряжения, при содержании: 1 - непропитанные углеродные волокна; 2 - углеродные волокна, пропитанные силиконовым герметиком; 3, 4, 5 - углеродные волокна, пропитанные пропиточной смесью силиконовый герметик : клей на основе метилметакрилата в соотношении, мас.%: 25:75; 4-50:50; 5-75:25 соответственно.

В электронагревательном устройстве (фиг.1) на входные токоподводы 4 подается напряжение питания, которое через гибкие токоподводящие цепи 2, распределяется на секции резистивной цепи 3. Возникающий электрический ток приводит к разогреву резистивных секций 3. Концы секций 5 резистивной цепи 3 металлизированы медью для уменьшения переходного сопротивления в зоне контакта углеродного волокна и гибкой токоподводящей цепи 2.

Структура аппретированного углеродного жгута или нити (фиг.2а) предложена прототипом. Аппретирующий слой 1 располагается на поверхности углеродного жгута или нити 2. Площадь поверхности обогрева такого электронагревательного устройства равна S1. Структура углеродного волокна (фиг.2б) состоит из n элементарных волокон 2, аппретированных слоем пропиточной смеси 1 (фигура 2б). Площадь рабочей поверхности обогрева равна S2.

,

где S2i - площадь аппретированного элементарного волокна.

Использование в электронагревательном устройстве структуры углеродного волокна, состоящего из аппретированных элементарных волокон (фиг.2б), позволит увеличить рабочую поверхность обогрева, т.к. S1<S2, что снижает расход электроэнергии на единицу обогреваемой площади.

На фиг.3 представлена зависимость разрывной прочности (Рр Н) электропроводящего резистивного слоя на основе углеродных волокон от числа циклов двойных перегибов N с растягивающим усилием 0,5% от разрушающего напряжения, при содержании: 1 - непропитанные углеродные волокна; 2 - углеродные волокна, пропитанные силиконовым герметиком; 3, 4, 5 - углеродные волокна, пропитанные пропиточной смесью силиконовый герметик: клей на основе метилметакрилата в соотношении, мас.%: 25:75; 4-50:50; 5-75:25 соответственно.

Можно наблюдать, что прочность при разрыве непропитанного углеродного волокна снижается в 2 раза (кривая 1), а прочность углеродных волокон, пропитанных термостойким силиконовым герметиком, - в 1,5 раза (кривая 2). Прочность углеродных волокон с пропиточной смесью различного содержания (кривые 3, 4, 5 соответственно) после 2-5 тысяч циклов двойных изгибов практически не изменяется. Преимущества предлагаемого устройства:

- увеличена рабочая поверхность обогрева за счет использования структуры углеродного волокна, состоящей из элементарных волокон, аппретированных слоем пропиточной смеси;

- снижен расход электроэнергии на единицу площади нагрева;

- увеличены деформационно-прочностные и эксплуатационные характеристики электронагревательного устройства за счет использования пропиточной смеси из термостойкого силиконового герметика и клея на основе метилметакрилата;

- уменьшено переходное сопротивление в зоне контакта углеродного волокна и гибкой токоподводящей цепи за счет металлизации концов резистивной цепи;

- расширяется спектр областей применения электронагревательного устройства, как по мощности, так и в зависимости от материала электроизоляционного основания, которое может быть выполнено из стекло-, базальтоткани, пленок ПЭТ, ПЭ и керамических, металлических и стеклообразных материалов.

Источники информации

1. Пат. РФ №2224386, МКИ 7 Н05В 3/10.

2. Пат. РФ №355582, МКИ 7 Н05В 3/36.

3. Заявка РФ №2001128126/09, МКИ 7 Н05В 3/34.

Электронагревательное устройство, содержащее два слоя электроизоляционного основания, между которыми размещен электропроводящий резистивный слой на основе углеродных волокон и электрически связанные с ним токоподводы, расположенные с двух сторон по краям электропроводящего резистивного слоя, отличающееся тем, что токоподводы выполнены в виде гибкой токоподводящей цепи из мягкой проволоки, электропроводящий резистивный слой выполнен в виде зигзагообразных секций резистивной цепи из углеродных волокон толщиной 0,45±0,05 мм и длиной 7-8 м, концы каждой секции резистивной цепи металлизированы медью и намотаны на токоподводы, причем все секции резистивной цепи выполнены из непрерывных однонаправленных углеродных волокон, состоящих из элементарных волокон, каждое из которых аппретировано пропиточной смесью при следующем содержании компонентов, мас.%:

25% термостойкого силиконового герметика и 75% клея на основе метилметакрилата; или

50% термостойкого силиконового герметика и 50% клея на основе метилметакрилата; или

75% термостойкого силиконового герметика и 25% клея на основе метилметакрилата; или

45% термостойкого силиконового герметика, 45% клея на основе метилметакрилата и 10% порошка графита, при этом содержание пропиточной смеси на углеродном волокне составляет 45±5%.