Материалы для хранения водорода на основе каталитических композитов и способ хранения водорода в каталитических композитных системах на основе реакций гидрирования - дегидрирования ацетиленовых соединений

Иллюстрации

Показать всеИзобретение относится к области катализа и органической химии, в частности к разработке способов хранения водорода в каталитических композитных материалах на основе реакций гидрирования-дегидрирования органических соединений. Способ может быть использован в генераторах водорода для промышленных производств, в топливных элементах в автомобиле либо в стационарных, либо в портативных энергетических установках и устройствах. Каталитический композитный материал представляют собой смесь, состоящую из (1) источника водорода - ацетиленовый углеводород с ароматическим заместителем при тройной связи или полиацетиленовый олигомер, и (2) гетерогенного катализатора, содержащего носитель и металл VIII группы, при массовом соотношении источник водорода и катализатор от 5:1 до 1000:1. Способ хранения водорода включает следующие стадии: а) заправка системы водородом в ходе контактирования ацетиленового углеводорода и гетерогенного катализатора в обогреваемой емкости при температуре 50-200°С, давлении водорода 5-100 атм и б) выделение водорода из системы при контактировании полностью прогидрированного на первой стадии углеводорода с тем же катализатором при температуре 200-350°С и давлении 0,5-5,0 атм. Такой каталитический композитный материал и способ хранения водорода с его использованием отличаются возможностью многократной заправки и выделения водорода с высокой скоростью. 2 н. и 7 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области катализа и органической химии, в частности к разработке способов хранения водорода в каталитических системах, функционирующих на основе циклических реакций гидрирования-дегидрирования органических соединений, что может быть использовано в генераторах водорода для промышленных производств, в топливных элементах, использующихся в автомобиле, а также других устройствах и средствах, оснащенных водородными двигателями, или в энергетических установках.

Задачей настоящего изобретения является создание новой технологии и систем хранения водорода с повышенной емкостью по водороду по сравнению с уже используемыми системами хранения водорода на основе гидридов металлов, интерметаллидов и углеродных наноматериалов (фуллерены, нанотрубки), а также разработанных в последние годы систем, основанных на обратимых каталитических процессах гидрирования ароматических соединений, в том числе конденсированных и гетероциклических ароматических соединений и полимеров(олигомеров), например полифениленов. Важной задачей является создание систем с возможностью их многократной заправки водородом.

Каталитические композиты, используемые как материалы для хранения водорода, согласно настоящему изобретению представляют собой смеси, состоящие из (1) источника водорода - органического соединения (ароматические ацетиленовые углеводороды, в том числе фенилацетилен и дифенилацетилен, а также ацетиленовые олигомеры и полимеры, способные обратимо и многократно гидрироваться-дегидрироваться), (2) катализатора гидрирования-дегидрирования, способного обратимо и многократно гидрировать-дегидрировать вышеуказанное органическое соединение или олигомер. Композит может содержать также структурообразующий модификатор либо матрицу, в которой диспергированы источник водорода и катализатор либо промотор каталитической системы. Катализаторы готовят нанесением благородных металлов (Pt, Pd и др.) или никеля на углеродный или оксидный носитель (например сибунит, активированный уголь или силикагель, оксид алюминия, алюмосиликаты, другие оксиды и смешанные оксидные системы) с высокой удельной поверхностью из водных растворов комплексов металлов с последующей сушкой на воздухе и восстановлением в токе водорода при 200-300°С. В некоторых случаях необходимость предварительного восстановления (активации) катализаторов отпадает, поскольку первая стадия предлагаемой технологии (заправка системы водородом) предполагает проведение реакции гидрирования ацетиленовых углеводородов под давлением водорода при повышенных температурах (80-150°С). Также катализаторы могут быть получены нанесением активного компонента из газовой фазы с использованием летучих соединений, например карбонильных комплексов.

В ходе приготовления и активации катализаторов на поверхности носителей образуются высокодисперсные формы восстановленного металла, являющиеся высокоактивными каталитическими центрами реакций гидрирования ацетиленовых, например фенилацетилена и дифенилацетилена, и дегидрирования соответствующих насыщенных водородом углеводородов, например циклогексилэтана и 1,2-дициклогексилэтана. Такие высокодисперсные формы благородных металлов или никеля устойчивы к воздействию повышенных температур.

В качестве материала (субстрата) или обратимого источника водорода для реакций гидрирования и дегидрирования, являющихся обратимыми реакциями, возможно использовать определенные химические соединения, содержащие фрагменты C≡C (тройные связи), желательно заблокированные стабильными органическими фрагментами (например, фенильный радикал).

Водород широко используется в химическом, металлургическом и целом ряде других промышленных производств. Он является одним из основных источников энергии будущего. Проблемы технологического плана и себестоимости наряду с доступностью и низкой стоимостью природного газа, бензина и другого сырья природного происхождения ограничивают коммерческое использование энергии водорода на мировом рынке. Водород способен стать альтернативным видом топлива, если будет решена проблема функционирования систем его обратимого хранения (накопления) и использования. Техническим решением этих задач интенсивно занимаются крупнейшие автомобильные концерны. Лимитирующим фактором использования водорода как автомобильного топлива является создание систем его хранения. Использование жидкого водорода невозможно из-за высокой стоимости его производства и температурных требований к его хранению. Сжатый водород существенно дешевле, однако он требует емкостей больших размеров для хранения и опасен в использовании.

Открытие материалов, способных к накоплению большого количества водорода на единицу объема или веса, является в настоящее время предметом исследований целого ряда лабораторий и исследовательских центров.

В последние годы появилось большое количество работ, в которых в качестве адсорбентов водорода рассматриваются углеродные носители. Теоретический расчет показал, что углеродные наноматериалы (нанотрубки) способны аккумулировать до 4,1% водорода. Это было экспериментально подтверждено в ряде работ (например, J.Dillon, Storage of hydrogen in single wall carbon nanotubes, Nature, 1997, v.386, p.377-379). Однако исследования показывают, что для обеспечения максимальной емкости по водороду температура охлаждения систем на основе углеродных наноматериалов должна быть отрицательной, не выше -120°С. Криогенные условия использования являются существенным недостатком таких систем.

Некоторый прогресс был достигнут при использовании гидридов ряда металлов. Существует целый ряд патентов, например Пат. США N 5199972, заявляющих преимущества использования таких соединений как систем хранения водорода и даже применительно к техническим автотранспортным решениям (Пат. США N 6182717).

Исследования Национальной лаборатории в Лос-Аламосе (Schwarz, 1998) показали, что одним из самых перспективных материалов является гидрид магния. Он представляет интерес, поскольку может хранить 7,7% водорода, однако кинетика адсорбции/десорбции водорода для него существенно более медленная, чем для других гидридов, и для выделения водорода требуются довольно высокие температуры (около 300°С).

В развитие этих работ были предложены высокодисперсные материалы Mg2Ni, полученные механическим смешением и измельчением в шаровых мельницах, которые катализируют диссоциацию водорода, при этом существенно увеличивая скорость адсорбции водорода таким образом, что она становится сравнимой со скоростью адсорбции для FeTi и LaNi5 (Пат.США N 6165663). Однако предельная емкость по водороду для такой системы не превышает 5 вес.%, а температурный интервал десорбции довольно узок и также сдвинут в высокотемпературную область.

Некоторые гидриды при их разложении могут выделять еще больше водорода, например LiH до 12,7% или LiAlH4 до 10,6% (Пат. США N 5702491). Использование быстрой реакции гидролитического разложения гидридов металлов водой делает процесс аккумуляции водорода необратимым. Таким образом, эти системы нерегенерируемы, слишком дороги и не могут конкурировать с обратимыми системами.

В плане применения гидридов металлов в автомобильной промышленности из-за невысокой емкости большинства таких систем по водороду необходимо использовать большие по размеру устройства для заправки, в противном случае ресурс пробега двигателей будет очень невелик. Кроме того, для обратимого извлечения связанного водорода гидриды должны быть нагреты до температур выше 300°С. Все это ограничивает использование таких систем хранения водорода.

Наиболее близким к настоящему изобретению является способ хранения водорода, описанный в патенте США N 6074447. Способ хранения и выделения водородного топлива заключается в использовании смеси гидрированного углеводорода и гомогенного катализатора, которая при нагревании до 190°С выделяет водород. В качестве катализатора заявлен комплекс иридия состава: IrH4{2,6-С6Н3(СН2Р(С(СН3)3)2)2}. Концентрация катализатора составляет 0,01-0.1%. В качестве материала (субстрата), который подвергается дегидрированию, заявлены углеводороды класса циклоалканов: метилциклогексан, декалин, дициклогексил, циклогексан или их комбинация. В патенте указано, что возможен обратный процесс регенерации гидрированного материала при температурах выше 100°С и давлениях выше 10 атм.

Недостатком указанного способа является использование труднополучаемого, дорогостоящего комплекса иридия и необходимость использования фильтров (или специальных отсекающих устройств) для отделения выделяющегося водорода от реакционной смеси, поскольку температура кипения ряда заявляемых субстратов (например, метилциклогексан или циклогексан) существенно ниже температуры процесса. Недостатком указанного способа является также невозможность отделения гомогенного катализатора от субстрата в случае необходимости, например для регенерации. В заявке не приведены кинетические данные (скорость выделения водорода из единицы объема), свидетельствующие об эффективности способа, а также данные о числе циклов гидрирования-дегидрирования при использовании для хранения водорода. Очевидно, что емкость такой системы по водороду непрерывно снижается от цикла к циклу и использование подобной гомогенной системы и низкокипящих субстратов неэффективно в материалах для хранения водорода. Кроме того, хотя емкость этой системы, даже в единичном цикле, составляет около 6-7%, все же это недостаточно высокий показатель для промышленного внедрения подобных систем.

Для гидрирования ароматических углеводородов широко используются катализаторы на основе металлов платиновой группы (Pt, Pd), нанесенных на различные носители - Al2О3, алюмосиликаты и др. Так известен способ приготовления катализатора гидрирования ароматических углеводородов, заключающийся во введении Pt или Pd в матрицу алюмосиликатов, типа ZSM-5 (Пат. США N 5874622) или способ приготовления катализаторов для гидрирования бутадиенстирольных сополимеров (Пат. США N 5948869). Дегидрирование парафиновых и циклопарафиновых углеводородов проводят с использованием тех же катализаторов, содержащих благородные металлы, см., например, Пат. США N 5672801. Большинство патентов посвящено гидрированию и дегидрированию таких простейших углеводородов, как бензол, циклогексан или их производные. Реакции проводят в основном в парогазовой фазе. Примеры проведения реакций в жидкой фазе с использованием полициклических углеводородов ограничены. Известно несколько примеров дегидрирования различных соединений до ацетиленовых углеводородов, однако, как правило, этот процесс протекает при очень высоких температурах (более 450-500°С) и сопровождается образованием плотных углеродных отложений на поверхности катализатора, что приводит к его дезактивации. В то же время широко известны катализаторы для процессов гидрирования ацетилена и его производных (главным образом состава С3-С4) на палладиевых катализаторах. Однако главной задачей, которая решалась в этих разработках, было решение проблемы удаления ацетилена из этилена путем его селективного гидрирования до этилена, но не до этана, который является нежелательным побочным продуктом. Вместе с тем, при гидрировании ацетилена до этилена существует серьезная проблема образования так называемого «зеленого масла», т.е. продуктов олигомеризации ацетилена. Таким образом, даже в случае гидрирования простейшего ацетиленового углеводорода (ацетилена) существует ряд проблем и общая селективность процесса существенно ниже 100%.

Технической задачей, решаемой в настоящем изобретении, является создание эффективной композитной каталитической системы и способа хранения и выделения водорода на основе обратимых циклов гидрирования-дегидрирования ацетиленовых углеводородов (или полимеров/олигомеров, содержащих ацетиленовые фрагменты) с защищенной ацетиленовой связью путем введения блокирующих терминальных, например фенильных, групп под действием гетерогенных катализаторов на основе металлов платиновой группы. Такая каталитическая композитная система и способ хранения водорода с ее использованием отличаются возможностью многократной заправки и выделения водорода с высокой скоростью.

Поставленная задача решается тем, что по предлагаемому способу стадию заправки системы водородом в результате гидрирования ацетиленовых ароматических соединений (либо других субстратов) и стадию выделения водорода в результате дегидрирования соответствующих образующихся насыщенных водородом (например, полициклопарафиновых) соединений проводят в присутствии гетерогенных катализаторов, содержащих платину, палладий или никель, нанесенных на различные носители с высокой удельной поверхностью, при следующих технологических параметрах.

Согласно изобретению каталитический композитный материал для хранения водорода содержит в качестве источника водорода органическое вещество, способное к обратимым реакциям гидрирования-дегидрирования, и гетерогенный катализатор, причем в качестве органического вещества используют ацетиленовый углеводород с ароматическим заместителем при тройной связи или полиацетиленовый олигомер, а в качестве катализатора - материал, включающий углеродный или оксидный носитель с высокой удельной поверхностью и с нанесенным, по меньшей мере, одним металлом VIII группы при массовом соотношении органического вещества и катализатора от 5:1 до 1000:1.

Материал может дополнительно содержать структурообразующий модификатор (матрицу), в котором диспергированы источник водорода и катализатор.

Кроме того, он может дополнительно содержать промотор катализатора. Материал ацетиленовый углеводород с ароматическим заместителем при тройной связи предпочтительно представляет собой дифенилацетилен или фенилацетилен.

В качестве углеродного носителя материал содержит активированный уголь или графитизированный активированный уголь, а в качестве оксидного носителя содержит оксид кремния или оксид алюминия.

В качестве металла VIII группы материал содержит платину, или палладий, или никель, или сплав платины с палладием в количестве от 0,05 до 50% от массы гетерогенного катализатора (предпочтительно от 0,5 до 5,0%).

Катализаторы, содержащие платину, палладий или никель либо другие платиновые металлы или их смесь, готовят пропиткой (по влагоемкости) различных углеродных или оксидных носителей с высокой удельной поверхностью (активированный уголь; графитизированные угли типа Сибунита, оксиды кремния или алюминия) водными растворами солей или комплексов активных металлов, например Ni(NO3)2, Н2PtCl6 или H2PdCl4, с последующей сушкой на воздухе при 100-150°С и восстановлением в токе водорода при 100-400°С, предпочтительно при 200-300°С. Уже на стадии приготовления катализаторов на их поверхности формируются высокодисперсные частицы благородных металлов или никеля, являющиеся высокоактивными в реакциях гидрирования и дегидрирования. Используется как можно более мелкая фракция носителей (по размеру частиц - 5-100 мкм) для обеспечения устойчивой суспензии катализатора в веществе субстрата, что необходимо для обеспечения высоких скоростей реакций гидрирования/дегидрирования даже без перемешивания. Предпочтительно использование платины или сплавов платины с палладием в качестве активного компонента из-за их повышенной стабильности к спеканию при воздействии реакционной среды при повышенных (до 300-350°С) температурах. При нанесении активного металла одновременно может наноситься промотор катализатора (медь, железо, хром).

Катализатор и источник водорода могут быть диспергированы в структурообразующем модификаторе, например в виде блока из пенокерамики или керамического монолита.

Согласно изобретению в качестве носителей можно использовать другие нейтральные или слабокислотные носители типа оксида кремния или оксида алюминия. Использование в качестве носителей кислотных носителей типа алюмосиликатов (цеолитов) ограничено, поскольку в условиях реакций гидрирования/дегидрирования возможно протекание побочных реакций полимеризации ацетиленовых углеводородов, крекинга и раскрытия цикла, приводящих к необратимости стадий.

Согласно изобретению в качестве объекта гидрирования (субстрата) в на стадии заправки каталитической системы водородом используются органические соединения - ацетиленовые углеводороды, содержащие ароматические заместители при тройной связи с целью предотвращения полимеризации по тройной связи, а также полиненасыщенные (ацетиленовые олигомеры и полимеры), способные обратимо и многократно гидрироваться-дегидрироваться. Предпочтительно использование дифенилацетилена и фенилацетилена, возможно использование динафтилацетилена и нафтилацетилена, а также ацетиленовых ароматических соединений более сложной структуры.

Выбор в качестве субстрата молекул таких углеводородов обусловлен тем, что в условиях реакций гидрирования этих соединений и дегидрирования их насыщенных производных эти вещества находятся в жидком состоянии и характеризуются низкой летучестью (низкое давление насыщенных паров), что способствует образованию устойчивой суспензии частиц катализатора в каталитической системе и благоприятствует протеканию каталитических реакций с высокими скоростями.

Очевидно, что в условиях предлагаемого способа реакционная смесь, например, дифенилацетилена и гидрированного продукта будет находиться в жидком состоянии и ее унос с газовым потоком (водородом) может быть сведен к нулю.

Поставленная задача решается также способом хранения водорода путем заправки водородом при повышенном давлении с использованием каталитического композитного материала, содержащего в качестве источника водорода органическое вещество, способное к обратимым реакциям гидрирования-дегидрирования, и катализатор гидрирования-дегидрирования, и выделения водорода из каталитического композитного материала при его нагреве при пониженном давлении, отличающийся тем, что в качестве каталитического композитного материала используют описанный выше материал, его заправку осуществляют при контактировании органического вещества и гетерогенного катализатора в составе каталитического композитного материала при температуре от 50 до 200°С и давлении водорода от 5 до 100 атм, а выделение водорода осуществляют при контактировании гидрированного при заправке органического вещества с тем же катализатором при температуре от 200 до 350°С и давлении от 0,5 до 5,0 атм.

Причем заправку и выделение водорода осуществляют без перемешивания реакционной смеси - каталитического композитного материала, включающего катализатор и органическое вещество.

Предлагаемый способ хранения водорода в каталитических системах состоит из двух стадий:

1) стадии заправки системы водородом в ходе контактирования исходного органического вещества (субстрата) (например, дифенилацетилена) и гетерогенного катализатора, содержащего высокодисперсный металл, например платину, в металлической обогреваемой емкости (автоклаве), предпочтительно но не обязательно снабженной устройством для перемешивания вещества каталитической системы с числом оборотов до 500 об/мин (механическая мешалка с гидрозатвором), при температурах в диапазоне 50-200°С, предпочтительно 100-150°С, давлении водорода 5-100 атм, предпочтительно 5-20 атм, и соотношении субстрат: катализатор = 5:1-1000:1, предпочтительно от 100:1 до 20:1.

2) стадии выделения водорода из системы при контактировании уже прогидрированного на первой стадии субстрата, например 1,2-дициклогексилэтана, с тем же катализатором при температурах 200-350°С, предпочтительно 270-320°С, и при давлении 0,5-5,0 атм, предпочтительно при атмосферном давлении.

Количество водорода, которое может аккумулировать каталитическая система по предлагаемому способу, может достигать значения 9,0-9,2 вес.% при максимальном соотношении субстрат: катализатор. В это значение емкости входит водород, введенный в систему в ходе полного гидрирования субстрата, растворенный водород и водород, адсорбированный на каталитическом центре (металлические частицы никеля, платины или палладия).

Наблюдаемые технические эффекты - высокая емкость по водороду (до 9 мас.%), многократность заправки предлагаемых в настоящем изобретении композитных систем водородом, высокая скорость стадий гидрирования и дегидрирования объясняются тем, что катализаторы, содержащие платину, являются высокоактивными и селективными в реакциях гидрирования/дегидрирования, а также высокостабильными к воздействию высоких температур. Использование гетерогенного катализатора позволяет в случае необходимости (перезарядка системы новым катализатором) отделять катализатор для его регенерации. Использование высококипящих субстратов позволяет избежать необходимости создания дополнительных устройств для сепарации водорода от летучего вещества каталитической системы.

Изобретение иллюстрируется следующими графиками.

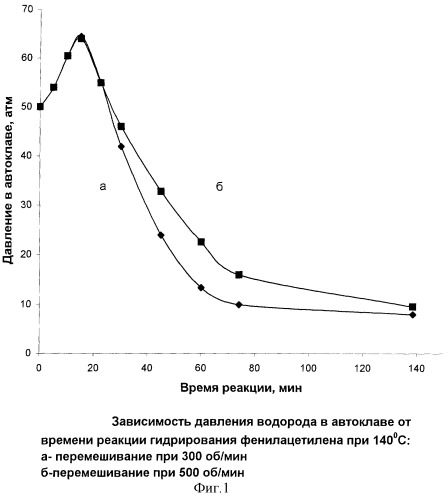

На фиг.1 показана зависимость давления водорода в автоклаве в ходе гидрирования фенилацетилена на катализаторе 5% Pt/Сибунит при 140°С от времени проведения процесса:

a - перемешивание при 300 об/мин;

б - перемешивание при 500 об/мин.

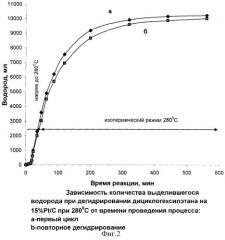

На фиг.2 показана зависимость количества выделившегося водорода при дегидрировании дициклогексилэтана на катализаторе 15% Pt/C при 280°С от времени проведения процесса:

a - первый цикл;

б - повторное дегидрирование.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В автоклав загружают 0,6 г катализатора 5% Pt/C (активированный уголь) и 10 г фенилацетилена и при давлении водорода 50 атм и перемешивании с частотой 500 об/мин нагревают смесь до 160°С.

Пример 2.

Реакцию гидрирования фенилацетилена проводили по примеру 1, за исключением того, что перемешивание реакционной массы осуществляли с частотой 300 об/мин. Количество водорода, способное теоретически затратиться на гидрирование всего загруженного фекилацетилена, составляет 11 литров, т.е. органический субстрат способен запасать около 9,8%. Кинетические кривые поглощения водорода в ходе гидрирования фенилацетилена по примерам 1 и 2, построенные на основании показаний манометра, приведены на фиг.1.

Результаты экспериментов по примерам 1 и 2 показывают, что полное гидрирование фенилацетилена в этих условиях протекает в течение 60-80 минут.

Пример 3.

В проточный реактор (кварцевая трубка диаметром 7 мм) загружали 2 мл (0,7 г) катализатора 15% Pt/C и осуществляли подачу в реактор расплава ДФА (дифенилацетилена) в токе водорода при давлении 5 атм. Мольное соотношение Н2/ДФА составляло 16/1 при разных объемных скоростях подачи ДФА, равной 0,75 и 1,5 ч-1. Температура реакции составляла 180°С.

Результаты каталитических испытании приведены в таблице 1.

| Таблица 1 | ||||

| Объемная скорость, ч-1 | Конверсия ДФА | Состав продуктов, мас.% | ||

| ДФА | Дифенилэтан | ДЦГЭ | ||

| 0,75 | 100,0 | - | - | 100,0 |

| 1,5 | 100,0 | - | 11,9 | 88,1 |

Из таблицы видно, что при объемной скорости 0,75 ч-1 осуществляется полное гидрирование ДФА со 100% селективностью.

Пример 4.

В проточный реактор (кварцевая трубка, диаметром 7 мм) загружали 2 мл (0,7 г) катализатора 15% Pt/C и при атмосферном давлении осуществляли подачу в реактор ДЦГЭ (1,2-дициклогексилэтана), полученного в ходе реакции по примеру 3. Объемная скорость подачи дициклогексилэтана состаляла 2 ч-1 при температуре реакции 320°С. Результаты эксперимента показали, что в этих условиях достигается полное дегидрирование ДЦГЭ в ДФА со 100% селективностью.

Пример 5.

В автоклав загружают 0,6 г катализатора 15% Pt/C (активированный уголь) и 11 г ДЦГЭ и при атмосферном давлении и перемешивании с частотой 500 об/мин нагревают смесь до 280°С. Общее количество водорода, выделившееся из замкнутой системы (автоклава) составило около 10 литров или 0,9 г (см. фиг.2). Это означает, что емкость ДЦГЭ по водороду составляет около 8,2%.

Каталитическая система была испытана в способе хранения водорода в 2 циклах дегидрирование/гидрирование образующегося ДФА по примеру 3/повторное дегидрирование. Из графика на фиг.2 видно, что емкость системы по водороду в 2 циклах практически не снижается.

Пример 6.

В проточный реактор (кварцевая трубка диаметром 7 мм) загружали 2 мл (0,7 г) катализатора 5% Pt-2% Pd/CKT-4. Катализатор представляет собой сплав платины с палладием, нанесенный на графитизированный уголь марки СКТ-4. Далее осуществляли подачу в реактор расплава ДФА, в токе водорода при давлении 20 атм. Мольное соотношение Н2/ДФА составляло 16/1 при разных объемных скоростях подачи ДФА, равной 0,5, 0,75 и 1,5 ч-1. Температура реакции составляла 180°С.

Результаты каталитических испытаний приведены в таблице 2.

| Таблица 2 | ||||

| Объемная скорость, ч-1 | Конверсия ДФА | Состав продуктов, мас.% | ||

| ДФА | Дифенилэтан | ДЦГЭ | ||

| 0,5 | 100,0 | - | - | 100,0 |

| 0,75 | 100,0 | - | 4,0 | 96,0 |

| 1,5 | 100,0 | - | 30,6 | 69,4 |

Из таблицы видно, что при объемной скорости 0,5 ч-1 осуществляется полное гидрирование ДФА со 100% селективностью.

Пример 7.

В автоклав загружают 0,6 г катализатора 5% Pt/C (активированный уголь) и 10 г 1,4-дифенилбутадиина, представляющего полиацетиленовый олигомер (димер), и при давлении 70 атм и перемешивании с частотой 500 об/мин нагревают смесь до 160°С и выдерживают в течение 2-х часов.

Результаты экспериментов по примеру 7 показывают, что полное гидрирование 1,4-дифенилбутадиина до 1,4-дициклогексилбутана в этих условиях протекает в течение 110-120 минут.

Пример 8.

В автоклав загружают 1 г катализатора 5% Pt/C (активированный уголь) и 10 г 1,4-дициклогексилбутана и при атмосферном давлении и перемешивании с частотой 500 об/мин нагревают смесь до 320°С и выдерживают в течение 4-х часов. Общее количество водорода, выделившееся из замкнутой системы (автоклава), составило около 10,05 литров или 0,99 г. Это означает, что емкость 1,4-дициклогексилбутана по водороду составляет 9,9 мас.%.

1. Каталитический композитный материал для хранения водорода, содержащий в качестве источника водорода органическое вещество, способное к обратимым реакциям гидрирования - дегидрирования, и гетерогенный катализатор, отличающийся тем, что в качестве органического вещества используют ацетиленовый углеводород с ароматическим заместителем при тройной связи или полиацетиленовый олигомер, а в качестве катализатора - материал, включающий углеродный или оксидный носитель с высокой удельной поверхностью и с нанесенным, по меньшей мере, одним металлом VIII группы при массовом соотношении органического вещества и катализатор от 5:1 до 1000:1.

2. Материал по п.1, отличающийся тем, что он дополнительно содержит структурообразующий модификатор, в котором диспергированы источник водорода и катализатор.

3. Материал по п.1, отличающийся тем, что он дополнительно содержит промотор катализатора.

4. Материал по п.1, отличающийся тем, что ацетиленовый углеводород с ароматическим заместителем при тройной связи представляет собой дифенилацетилен или фенилацетилен.

5. Материал по п.1, отличающийся тем, что в качестве углеродного носителя содержит активированный уголь или графитизированный активированный уголь.

6. Материал по п.1, отличающийся тем, что в качестве оксидного носителя содержит оксид кремния или оксид алюминия.

7. Материал по п.1, отличающийся тем, что в качестве металла VIII группы содержит платину, или палладий, или никель, или сплав платины с палладием в количестве от 0,05 до 50% от массы гетерогенного катализатора.

8. Способ хранения водорода путем заправки водородом при повышенном давлении с использованием каталитического композитного материала, содержащего в качестве источника водорода органическое вещество, способное к обратимым реакциям гидрирования - дегидрирования, и катализатор гидрирования - дегидрирования, и выделения водорода из каталитического композитного материала при его нагреве при пониженном давлении, отличающийся тем, что в качестве каталитического композитного материала используют материал по любому из пп.1-7, его заправку осуществляют при контактировании органического вещества - ацетиленового углеводорода - и гетерогенного катализатора в составе каталитического композитного материала при температуре от 50 до 200°С и давлении водорода от 5 до 100 атм, а выделение водорода осуществляют при контактировании гидрированного при заправке органического вещества с тем же катализатором при температуре от 200 до 350°С и давлении от 0,5 до 5 атм.

9. Способ по п.8, отличающийся тем, что заправку и выделение водорода осуществляют без перемешивания реакционной смеси - каталитического композитного материала, включающего катализатор и органическое вещество - ацетиленовый углеводород.