Способ изготовления поковок осей для подвижного состава и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении осей для подвижного состава методами ковки и штамповки. Исходную заготовку квадратного профиля деформируют ковкой до промежуточных чертежных размеров. При этом производят сбивку граней до получения полуфабриката поковки цилиндрической формы. Затем полуфабрикат поковки подают в молотовой штамп. Штамп выполнен разъемным в виде двух частей с полостями, образующими открытый чистовой ручей без заусеничных канавок. Профиль чистового ручья штампа соответствует окончательным размерам поковки. По торцам ручья расположены два компенсационных отверстия. В штампе осуществляют горячую объемную штамповку полуфабриката при постоянном его вращении манипулятором. Затем обрезают торцевые излишки металла, правят поковку и охлаждают. В результате обеспечивается повышение качества поковки за счет обеспечения оптимальной схемы деформирования, а также снижение энергозатрат и расхода металла. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретения относятся к области машиностроения, в частности отработке металлов давлением, а именно к способам и устройствам для изготовления деталей машин - осей и валов ковкой, прессованием или штамповкой.

Известны способы и устройства для изготовления поковок различной формы, в том числе, типа валов, методом ковки и горячей объемной штамповки (А.Н.Брюханов. Ковка и объемная штамповка, М., Машиностроение, 1975 г., с.53-99, 128-140).

Известен способ изготовления осей подвижного состава, включающий нагрев заготовки, ее деформирование и штамп для горячей объемной штамповки (GB п.1233408, МПК В21К 1/06).

Указанные технические решения выбраны заявителем в качестве ближайшего аналога (прототипа).

Недостатком указанного способа получения осей подвижного состава и штампа для их изготовления является, то, что способ осуществляют на ковочно-штамповочном прессе. При ковке на прессе и при неподвижной поковке невозможно исключить вытекание излишков металла в зазор между частями штампа, т.к. направление деформации постоянно, т.е. исключено и применение штампа с чистовым ручьем без заусеничных канавок. Таким образом, облой при таком способе изготовления осей образуется по всему периметру поковки, т.е. большое его количество уходит в отходы.

Техническими задачами изобретений является улучшение качества поковки за счет обеспечения оптимальной схемы деформации, снижение энергозатрат за счет применения молотов с меньшим весом падающих частей, а также снижение расхода металла.

Поставленные задачи достигаются тем, что в способе изготовления поковок осей для подвижного состава, включающем нагрев и деформирование заготовки, согласно изобретению используют заготовку квадратного профиля, которую деформируют ковкой со сбивкой граней до получения полуфабриката поковки цилиндрической формы промежуточных чертежных размеров, затем полуфабрикат поковки подают в молотовой штамп, выполненный с открытым чистовым ручьем без заусеничных канавок и с расположенными по торцам двумя компенсационными отверстиями, и при постоянном вращении полуфабриката манипулятором производят горячую объемную штамповку, обрезают торцевые излишки металла, правят поковку и охлаждают.

Ковку производят профильными бойками, профиль гравюры каждого из которых соответствует профилю полуфабриката поковки.

Перед ковкой производят одновременный нагрев всей заготовки до температуры не менее 1230°С.

Ковка осей из квадратной заготовки, а не из слитка, уменьшает время ковки, что экономично.

Сбивка граней и удаление заусенцев приближают поковку к цилиндрической форме.

Последующая горячая объемная штамповка в штампе с открытым чистовым ручьем без заусеничных канавок, имеющим два компенсационных отверстия по торцам, при постоянном вращении поковки манипулятором позволяет исключить вытекание излишков металла в зазор между частями штампа, т.к. за счет того, что поковку постоянно вращают манипулятором между ударами молота происходит постоянное изменение направления деформаций при каждом ударе, при этом происходит постепенное уменьшение поперечного сечения поковки с одновременным удлинением, и излишки металла вытекают только в компенсационные отверстия по торцам ручья. Таким образом, сокращается количество металла, уходящего в облой.

Деформирование заготовки при ковке профильными бойками обеспечивает получение поковки требуемых промежуточных размеров и конфигурации с применением менее мощного оборудования, в частности молотов с меньшим весом падающих частей, и позволяет сократить количество ударов при ковке, что экономично и технологично.

Соответствие профиля гравюры бойка для ковки профилю полуфабриката поковки позволяет уже на стадии ковки максимально приблизить форму и размеры поковки к окончательным.

Нагрев перед ковкой всей заготовки до температуры не менее 1230°С обеспечивает оптимальные деформации для достижения требуемых на этой стадии формы и размеров поковки.

В штампе для горячей объемной штамповки осей для подвижного состава, выполненном разъемным в виде двух частей с полостями, образующими открытый чистовой ручей, согласно изобретению чистовой ручей выполнен с профилем, соответствующим окончательным чертежным размерам поковки оси без заусеничных канавок и с двумя расположенными с торцов компенсационными отверстиями, а переход донных частей ручья к боковым поверхностям выполнен с развалом.

Соответствие профиля чистового ручья штампа окончательным чертежным размерам поковки обеспечивает получение поковки требуемых размеров и конфигурации с применением менее мощного оборудования, в частности молотов с меньшим весом падающих частей, и позволяет сократить количество ударов при ковке, что экономично и технологично.

Выполнение открытого ручья штампа без заусеничных канавок позволяет получить поковку без заусенцев, т.е. безоблойную поковку, что сокращает количество металла, уходящего в облой.

Наличие с торцов ручья штампа компенсационных отверстий обеспечивает при штамповке «вытекание» в них лишнего металла, который удаляется механически на отрезном штампе.

Выполнение перехода донных частей ручья штампа к боковым поверхностям с развалом обеспечивает свободное изъятие поковки из штампа.

В результате проведенных патентных исследований не выявлено известных из уровня техники аналогичных технических решений, характеризуемых заявленной совокупностью признаков, что позволяет сделать вывод о соответствии изобретения критериям патентоспособности «новизна» и «изобретательский уровень», что может найти применение в промышленности, т.е. соответствует критерию «промышленная применимость».

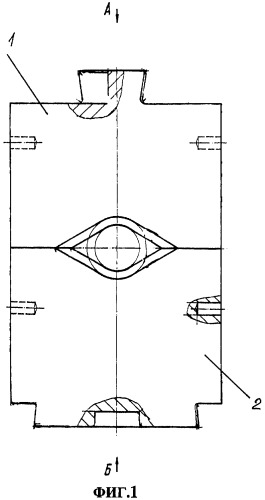

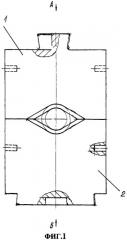

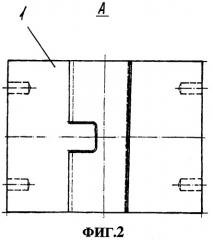

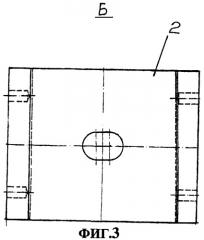

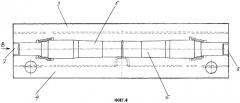

Сущность способа изготовления осей для подвижного состава и устройства для его осуществления поясняется чертежами, где на фиг.1 показан профильный боек для ковки, на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - общий вид штампа для горячей объемной штамповки; на фиг.5 - вид В на фиг.4.

Сущность способа заключается в следующем.

Исходную заготовку квадратного профиля деформируют сначала ковкой профильными бойками до промежуточных чертежных размеров, сбивают грани до получения поковки цилиндрической формы, затем подают полуфабрикат поковки в молотовой штамп и при постоянном вращении поковки манипулятором производят горячую объемную штамповку в штампе с открытым чистовым ручьем, профиль которого соответствует окончательным размерам поковки, обрезают торцевые излишки металла, поковку правят и охлаждают.

Способ изготовления осей для подвижного состава осуществляют следующим образом.

Исходные заготовки квадратного профиля, нагретые до температуры не менее 1230°С, подают из печи для ковки к молотовому штампу. Отрубают заусенцы и деформируют заготовку профильным бойком, примерно 45-60 ударов, со сбивкой граней до получения поковки цилиндрической формы с промежуточными чертежными размерами.

Затем осуществляют штамповку поковок осей методом горячей объемной штамповки, для чего черновую поковку после ковки подают на молотовой штамп и при постоянном вращении поковки манипулятором производят штамповку, примерно 50-70 ударов, до получения окончательной конфигурации поковки. Обрезка излишков металла на торцах, маркировка и правка осуществляются одновременно в обрезном штампе. Поковки осей охлаждают на воздухе. Чистовая поковка не содержит заусенцев. Экономия металла на каждой поковке около 10 кг.

Сущность устройства поясняется следующими чертежами: на фиг.4 - общий вид штампа для горячей объемной штамповки; на фиг.5 - вид В на фиг.4.

Устройство содержит штамп для горячей объемной штамповки, состоящий из двух частей 3 и 4 с полостями 5 и 6, образующими открытый чистовой ручей, с торцов которого выполнены компенсационные отверстия 7 и 8.

Устройство работает следующим образом.

Исходную заготовку квадратного профиля сначала куют профильными бойками 1 и 2 до получения поковки чертежных размеров, заданных для этого этапа.

Затем поковку штампуют в открытом ручье, образованном полостями 5 и 6 частей 3 и 4 штампа, получая безоблойную поковку за счет того, что горячая объемная штамповка осуществляется в штампе с открытым чистовым ручьем без заусеничных канавок с двумя компенсационными отверстиями по торцам при постоянном вращении поковки манипулятором, что обеспечивает постоянное изменение направления деформации и исключает вытекание излишков металла в зазор между частями штампа и соответственно исключает образование облоя. Поковка при постепенном изменении поперечного сечения удлиняется, и излишки металла вытекают только в компенсационные отверстия по торцам.

Таким образом, заявляемые способ изготовления поковок осей для подвижного состава и устройство для его осуществления обеспечивают улучшение качества поковок за счет обеспечения оптимальной схемы деформации, снижение энергозатрат за счет применения молотов с меньшим весом падающих частей и уменьшение расхода металла на изготовление осей за счет того, что в качестве исходной заготовки используют не слиток, а заготовку с квадратным профилем, и производят горячую объемную штамповку при вращении поковки манипулятором, что меняет направление деформации и, тем самым, исключает образование заусенца по контуру поковки, что уменьшает количество металла, идущего в отход.

1. Способ изготовления осей для подвижного состава, включающий нагрев и деформирование заготовки, отличающийся тем, что используют заготовку квадратного профиля, которую деформируют ковкой со сбивкой граней до получения полуфабриката поковки цилиндрической формы промежуточных чертежных размеров, затем полуфабрикат поковки подают в молотовой штамп, выполненный с открытым чистовым ручьем без заусеничных канавок и с расположенными по торцам двумя компенсационными отверстиями, и при постоянном вращении полуфабриката манипулятором производят горячую объемную штамповку, обрезают торцевые излишки металла, правят поковку и охлаждают.

2. Способ по п.1, отличающийся тем, что ковку производят профильными бойками, профиль гравюры каждого из которых соответствует профилю полуфабриката поковки.

3. Способ по п.1, отличающийся тем, что перед ковкой производят одновременный нагрев всей заготовки до температуры не менее 1230°С.

4. Штамп для горячей объемной штамповки осей для подвижного состава, выполненный разъемным из двух частей с полостями, образующими открытый чистовой ручей, отличающийся тем, что чистовой ручей выполнен с профилем, соответствующим окончательным чертежным размерам поковки оси, без заусеничных канавок и с двумя компенсационными отверстиями с торцов, а переход донных частей ручья к боковым поверхностям выполнен с развалом.