Способ заполнения теплоизолирующим материалом полости в изделии и композиционный материал для его осуществления

Иллюстрации

Показать всеИзобретение относится к области высокотемпературной техники, в частности к изготовлению теплоизоляции путем заполнения изолирующим материалом внутренних полостей в изделии, например в газотурбинном двигателе. Технический результат: создание способа и материала, позволяющих заполнять полости различного сечения и кривизны со сложным рельефом поверхностей стенок теплоизолирующим материалом, образующим непрерывный слой, устойчивый к длительному высокотемпературному и вибрационному воздействию. Способ заполнения теплоизолирующим материалом полости в изделии, образованной поверхностями составляющих изделие элементов, включает размещение сырьевой смеси для получения теплоизолирующего материала, содержащей наполнитель из минерального волокна и связующее, и термообработку при температуре, не превышающей температуру плавления наполнителя. Сырьевую смесь используют в виде суспензии наполнителя в связующем в виде водного геля при следующем соотношении компонентов, мас.%: минеральное волокно в виде фрагментов холста, или ваты, или мата 2,31-6,82; вода или водный раствор этиленгликоля с концентрацией не более 50 мас.% 92,93-97,42; гуаровая смола 0,125-0,136; боратный отвердитель гуаровой смолы 0,48; стабилизатор геля 0,067. Размещение сырьевой смеси в полости осуществляют под давлением до достижения степени уплотнения наполнителя не более 8 по сравнению с плотностью исходного холста, или мата, или ваты. Термообработку осуществляют при температуре не менее температуры разложения гуаровой смолы. Охарактеризована сырьевая смесь для получения используемого в способе теплоизолирующего материала. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области высокотемпературной техники, в частности к изготовлению теплоизоляции путем заполнения изолирующим материалом полостей в изделии, например в газотурбинном двигателе.

В статоре газотурбинного двигателя имеются кольцевые полости, образованные кольцевыми выборками на внутренней стороне внешнего корпуса статора и выборками на внутренней стороне элементов сборной конструкции (проставки, блоки направляющих лопаток) внутреннего корпуса. Между элементами сборной конструкции внутреннего корпуса имеются компенсационные зазоры, обеспечивающие возможность теплового расширения элементов конструкции, но в то же время разрешающие непроизводительный переток газов.

Вся конструкция работает в режиме высокочастотной вибрации. Внешняя поверхность внутреннего корпуса омывается высокотемпературным до 700°С газовым потоком. Температура стенки полости достигает 650°С.

Дно выборок в элементах конструкции внутреннего корпуса не является ровным, оно снабжено ребрами, столбиками разнообразной геометрии и размеров, образующими углубления также различной геометрии и размеров.

Зазоры между ребрами и дном выборки во внешнем корпусе различны и могут быть на уровне от 0,2 до 5 мм.

В результате стенки кольцевой полости имеют сложный рельеф внутренней поверхности, затрудняющий ее заполнение теплоизолирующим материалом.

При рассмотренной геометрии полости неосуществимо заполнение полости дисперсным материалом методом засыпки через проделанное отверстие в стенке полости и тем более его уплотнение материала, необходимое для исключения утряски теплоизолирующего слоя при вибрационных нагрузках.

Оказалось непригодным заполнение выборок в элементах изделия волокнистым материалом из-за непреодолимых затруднений при сборке конструкции.

Непригодны твердеющие полимерные композиционные теплоизолирующие материалы для заполнения полостей методом нагнетания пасты (суспензии) в полости из-за их химической неустойчивости при высокочастотной вибрации.

Непригодны также твердые композиционные материалы на основе жидких стекол или фосфатных клеев как из-за неосуществимости требуемых режимов сушки материала в замкнутом объеме, так и их хрупкости, исключающей вибрационную устойчивость слоя.

Объем полости в статоре не постоянен. Он изменяется в соответствии с изменением температуры. Если увеличение объема твердого неэластичного слоя теплоизолирующего материала при нагревании будет отставать от увеличения объема полости, то слой окажется в полости в свободном состоянии и будет быстро разрушен вибрирующими стенками. Отставание уменьшения объема слоя от уменьшения объема полости приведет к обжиму слоя и разрушению стенок полости. Такая ситуация возникает при заполнении полости композиционными материалами на основе оксидов и минеральных связующих, характеризующимися существенно меньшими значениями коэффициентов линейного расширения по сравнению с конструкционными сталями.

Для исключения этого и обеспечения вибрационной устойчивости слой должен быть упругим и "дышать" совместно с изменением объема полости как при тепловом расширении, так и при вибрационных нагрузках. Он должен состоять из упругих частиц теплоизолирующего материала, не скрепленных связующим.

Для предотвращения или ослабления перетока газа по компенсационным зазорам слой должен перекрывать эти зазоры и быть достаточно плотным и непрерывным.

Последнее может быть осуществлено только в случае, когда слой из теплоизолирующего материала формуется непосредственно в полости, что может быть достигнуто нагнетанием в полость суспензии теплоизолирующего материала в связующем, которое является дисперсионной средой, с последующим полным удалением дисперсной среды и раскреплением частиц материала.

Дисперсионная среда должна обеспечивать хорошее скольжение суспензии по стенкам полости.

Для исключения высыпания частиц теплоизоляционного материала через компенсационные зазоры размер всех частиц должен превышать ширину зазора. При этом, с одной стороны, не может быть достигнута необходимая плотность слоя для предотвращения перетока газа через зазоры, и, с другой стороны, частицы при вибрации будут перетираться и высыпаться через них.

Слой должен представлять собой перепутанные упругие волокна.

Известен способ получения конструкционного теплоизолирующего материала через суспензию углеродных волокон в глицерине, или в полигликолях, или нефтяных маслах с последующим удалением части дисперсионной среды в нутч-фильтре и формованием заготовки под прессовкой в пресс-форме (патент RU №2093494, кл. С04В 35/52, 20.10.97). После обжига заготовки получают материал, обладающий несущей способностью. Однако в этом способе не рассматривается возможность заполнения теплоизолирующим материалом полости непосредственно в изделии.

Известен способ заполнения теплоизолирующим материалом полости в изделии, образованной поверхностями составляющих изделие элементов, заключающийся в том, что заполняют композиционным материалом полость в элементе изделия, в качестве композиционного материала используют смесь наполнителя и связующего и осуществляют сушку композиционного материала (патент RU №2189956, кл. С04В 38/08, 27.09.2002). Однако этот способ позволяет заполнить полость только перед сборкой изделия и, кроме того, не обеспечивает полного заполнения полостей, ограниченных образованной элементами изделия стенкой сложной конфигурации. Полученный таким способом теплоизолирующий слой недостаточно устойчив к длительному высокотемпературному и вибрационному воздействию.

Изобретение решает задачу создания способа заполнения теплоизолирующим материалом полостей различного сечения и кривизны со сложным рельефом поверхностей стенок высокотеплостойким теплоизолирующим материалом, образующим непрерывный слой, устойчивый к длительному высокотемпературному и вибрационному воздействию.

Технический результат достигается в способе заполнения теплоизолирующим материалом полости в изделии, образованной поверхностями составляющих изделие элементов, заключающемся в том, что размещают сырьевую базу для получения теплоизолирующего материала, которая содержит наполнитель из минерального волокна и связующее, и осуществляют термообработку при температуре, не превышающей температуру плавления наполнителя, причем в качестве сырьевой смеси используют суспензию наполнителя в связующем в виде водного геля при следующем соотношении компонентов, мас.%: минеральное волокно в виде фрагментов холста, или ваты, или мата - 2,31-6,82, вода или водный раствор этиленгликоля с концентрацией не более 50 мас.% - 92,93-97,42, гуаровая смола - 0,125-0,136, боратный отвердитель гуаровой смолы - 0,48, стабилизатор геля - 0,067, размещение сырьевой смеси в полости осуществляют под давлением до достижения степени уплотнения наполнителя не более 8 по отношению к плотности исходного холста, или мата, или ваты, а термообработку осуществляют при температуре не менее температуры разложения гуаровой смолы.

В способе термообработку могут осуществлять при эксплуатационном режиме изделия, что исключает необходимость использования печей.

В способе могут обеспечивать сообщение полости с атмосферой, например, через сетку, которая может быть выполнена из органического волокна, что обеспечивает ее разложение при тепловом воздействии, и которую устанавливают перед заполнением полости и размер ячеек которой не более 0,1 мм, что позволяет удерживать частицы наполнителя.

При реализации способа сетку могут размещать с образованием компенсационного участка, что обеспечивает возможность механических и тепловых деформаций элементов изделия.

Под полостью следует понимать все заполняемое композиционным материалом пространство.

Так, в зависимости от конкретных требований, под полостью можно понимать пространство, включающее зазоры между элементами изделия, поверхности которых образуют полость или пространство, в которое зазоры не входят.

В случае, если конструкция изделия не предусматривает сообщение полости с атмосферой через зазоры или другие неплотности, для этой цели выполняют технологические отверстия в элементах, поверхности которых образуют полость. Отверстие или отверстия могут быть выполнены в одном или нескольких элементах, их расположение и размеры определяются конкретной конструкцией изделия.

Известен композиционный материал для формования теплоизолирующих элементов, содержащий смесь наполнителя и связующего в виде суспензии дискретных углеродных волокон в дисперсионной термопластичной жидкости (в глицерине или полигликоле). Такой материал непригоден для нагнетания его в полость из-за химической неустойчивости при высокой температуре и механической неустойчивости при высокочастотной вибрации (патент RU №2093494, кл. С04В 35/52, 20.10.97).

Известна сырьевая смесь для получения теплоизолирующего материала для заполнения полости в изделии, образованной поверхностями составляющих изделие элементов, содержащая наполнитель из минерального волокна и связующее (патент RU №2189956, кл. С04В 38/08, 27.09.2002). Такой материал непригоден для заполнения полостей со стенками сложной конфигурации из-за неосуществимости режимов сушки, а также хрупкости, исключающей вибрационную устойчивость сформованного теплоизолирующего слоя.

Изобретение решает задачу создания высокотеплостойкого теплоизолирующего композиционного материала для заполнения полостей различного сечения и кривизны со сложным рельефом поверхностей стенок с образованием непрерывного слоя, устойчивого к длительному высокотемпературному и вибрационному воздействию.

Технический результат достигается тем, что сырьевая смесь для получения теплоизолирующего материала для заполнения в изделии полости, образованной поверхностями составляющих изделие элементов, содержит наполнитель из минерального волокна и связующее, причем сырьевая смесь представляет собой суспензию наполнителя в связующем в виде водного геля при следующем соотношении компонентов: в композиционном материале для заполнения полости изделия, содержащем смесь наполнителя и связующего в виде суспензии теплоизолирующего наполнителя в связующем, в качестве которого использован водный гель при следующем соотношении компонентов, мас.%: минеральное волокно в виде фрагментов холста, или ваты, или мата - 2,31-6,82, вода или водный раствор этиленгликоля с концентрацией не более 50 мас.% - 92,93-97,42, гуаровая смола - 0,125-0,136, боратный отвердитель гуаровой смолы - 0,48, стабилизатор геля - 0,067.

Сырьевая смесь может дополнительно содержать ингибитор коррозии в количестве 0,2-0,4 мас.% сверх 100 мас.% суспензии.

Связующее может дополнительно содержать сшиватель макромолекул полисахарида, что повышает устойчивость геля и суспензии.

Связующее может дополнительно содержать поверхностно-активное вещество, что улучшает скольжение суспензии по поверхности стенки полости.

Связующе может дополнительно содержать ингибитор коррозии, что позволяет исключить коррозию стенок полости при длительном нахождении в ней суспензии.

В качестве теплоизолирующего наполнителя может быть использована дезинтегрированная на фрагменты вата, и/или холст, и/или мат из базальтовых, и/или глиноземных, и/или мулитокремнеземных волокон, что обеспечивает эффективную теплоизоляцию в условиях высоких температур и вибраций.

Сущность изобретения поясняется примерами осуществления способа и составами композиционного материала.

Рассмотрен способ заполнения композиционным материалом полости в статоре газотурбинного двигателя. В статоре выполняют отверстие под рожок нагнетающего устройства и заполняют полость композиционным материалом в виде суспензии теплоизолирующего волокнистого наполнителя в органическом водосодержащем связующем, в качестве которого использован водный гель. Органическое водосодержащее связующее является дисперсионной средой.

Суспензию нагнетают в полость, при этом частичный отжим дисперсионной среды происходит через неплотности (зазоры) между элементами изделия. В начальный период работы двигателя при нагревании через образующую полость поверхность статора заполнившего полость материала остаточная дисперсионная среда испаряется и происходит разложение органического водосодержащего связующего для раскрепления частиц наполнителя. Пары и газовые продукты разложения перетекают в горячий газовый поток. Использование в качестве дисперсионной среды воды исключает воспламенение паров.

Для исключения образования большого количества газообразных продуктов разложения органической составляющей последнюю берут в минимально допустимом количестве.

Для исключения выбрасывания суспензии из полости при нагнетании через зазоры последние перекрывают сеткой с ячейками не более 0,1 мм.

Сетка не должна разрушаться из-за перемещения элементов изделия при проведении монтажных работ, не должна препятствовать перемещению их за счет расширения при тепловом воздействии, надежно удерживаться над зазором при давлении до 5 кг/см2. Для этого ее выполняют временной, разлагающейся при температурном воздействии в начальный период работы изделия, изготавливают из органического, например капронового, волокна и прикрепляют ее, например, приклеивают на смежные элементы изделия с перехлестом на 15-20 мм в обе стороны от зазора и образованием петли над зазором.

Петля обеспечивает перемещение элементов, большой перехлест - прижимание сетки к поверхности при давлении на нее нагнетаемого материала.

Нагнетание суспензии в полость могут производить плунжерным шприцем или перистальтическим насосом в зависимости от объема заполняемой полости.

Необходимая плотность теплоизолирующего слоя обеспечивается давлением нагнетания суспензии при отжиме дисперсионной среды через сетку.

Заданные температурные и вибрационные воздействия на теплоизолирующий слой в полости ограничивают номенклатуру пригодных теплоизоляторов волокнистыми материалами из супертонких базальтовых, мулитокремнеземных и глиноземных волокон, характеризующихся упругостью (допустимая деформация волокна - 40%).

Дисперсионная среда (связующее) должна обеспечить устойчивость суспензии во время хранения и нагнетания и обладать смазывающей способностью для обеспечения скольжения частиц взвешенного материала по сложной поверхности стенки полости и относительно друг друга.

Из всех возможных дисперсионных сред предпочтение необходимо отдать водному гелю, представляющему собой низковязкую жидкость, обладающую смазывающей способностью, и хорошо удерживающему наполнители. В состав геля входят:

пресная вода;

гелеобразователь - полисахарид типа гуаровой смолы;

поверхностно-активное вещество;

боратный сшиватель гуаровой смолы типа буры;

этиленгликоль для понижения температуры замерзания геля;

ингибитор коррозии, повышающий щелочность геля и образующий защитную пленку на поверхности металла.

Конкретное соотношение дисперсионной среды и теплоизолятора устанавливают исходя из геометрии полости, ее конструктивных особенностей, температурного и вибрационного воздействия на стенки полости.

Совмещение компонентов осуществляют рамной мешалкой с регулируемой скоростью вращения при нормальной температуре.

Волокнистый материал в виде ваты, холста и мата дезинтегрируют на фрагменты, которые частично распускаются в дисперсной среде при перемешивании.

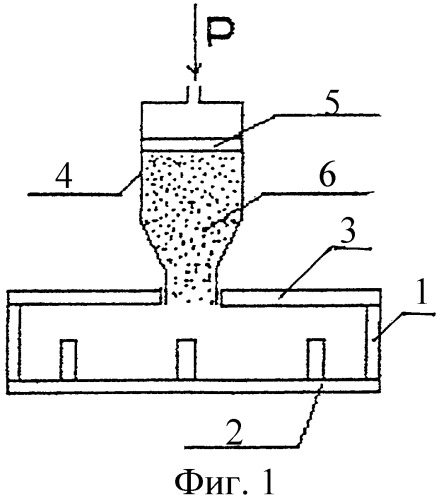

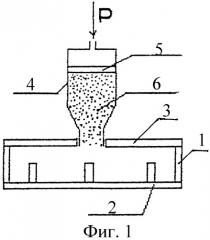

Отработка предложенного способа нагнетания и оценка пригодности суспензий к заполнению полостей осуществлена на модели полости между наружным корпусом и проставками, представленной на фиг.1.

Модель представляет собой разборную коробку 1 из органического стекла с внутренними размерами 300×50×15 мм. На дне коробки расположены поперечные ребра 2 высотой 10 мм. Зазор между крышкой 3 и ребром 2 составляет 5 мм. Стенки коробки 1 соединены винтами, обеспечивающими возможность регулирования зазоров между стенками коробки 1 и дном. В крышке 3 просверлено отверстие диаметром 14 мм, через которое осуществляли нагнетание суспензии в модель шприцем 4, снабженным поршнем 5. На поршень 5 осуществляли давление воздухом от компрессора. Шприц 4 носиком вставляли в отверстие в крышке 3 модели, на поршень 5 задавали давление, суспензию 6 выдавливали в полость модели, заполняя весь ее объем. Перемещение суспензии в модели и уплотнение диспергированного теплоизолятора осуществляли за счет отжима дисперсионной среды через неплотности между стенками модели и дном. В результате в модели сформировали непрерывный увлажненный теплоизоляционный слой без пузырей, заполнивший весь объем модели.

Установлено, что суспензия прорывается через зазор 0,2 мм между стенками и дном модели. Этим обусловлен размер ячейки в сетке на уровне 0,1 мм.

Установка позволяет регулировать степень уплотнения диспергированного теплоизолирующего материала давлением воздуха, подаваемого на поршень, и обеспечивать заданную плотность.

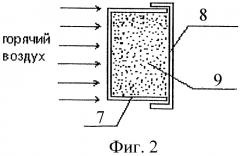

Процесс сушки увлажненного теплоизолирующего слоя и разложения полисахарида, связывающего волокна, осуществлен на модели полости, представленной на фиг.2.

Модель представляет собой стальной стакан 7 с внутренним диаметром 50 мм, высотой 28 мм, снабженный стальной крышкой 8, надевающейся на стакан с зазором 0,2 мм. Высота стакана 7 моделирует толщину слоя материала в реальной полости, зазор - возможный минимальный зазор между элементами изделия. Со стороны дна модель обдували горячим воздухом с заданной температурой - моделирование реального температурного воздействия на слой через стенку полости. Пары дисперсионной среды удалялись через зазор между стаканом и крышкой.

Установлено, что во всем диапазоне температуры воздуха до 700°С в модели не создается давление паров, приводящее к "отстреливанию" крышки. Прогрев слоя происходит не мгновенно, но послойно. В реальных условиях при существенно больших зазорах в полости не может создаться давление, способное привести к разрушению конструкции полости. В результате сушки и прокаливания получается плотный, упругий волокнистый материал 9, находящийся в стакане 7 в поджатом состоянии, отличающийся от исходного, использованного для изготовления суспензии, большей плотностью.

Через зазор между крышкой и корпусом стакана, равный 0,2 мм, не происходит выдавливание материала.

Полученные результаты подтверждены работой с реальным статором и его испытаниями. В полостях образуется непрерывный, плотный, упругий волокнистый слой, перекрывающий зазоры и находящийся в поджатом состоянии. Слой предотвращает перетекание газов, что повышает кпд изделия.

При осуществлении способа использовали следующие композиционные материалы.

1. Водно-гелевая суспензия кусочков волокнистого материала (холсты - базальтовый, кремнеземный, глиноземный, каолиновый, мулитокремнеземный). Температура замерзания суспензии минус 1°С.

Состав суспензии, мас.%:

| Вода | 97,42-96,6 |

| Холст | 2,31-3,13 |

| Гелеобразователь | 0,125-0,136 |

| Стабилизатор геля | 0,067-0,067 |

| Боратный сшиватель | 0,048-0,048 |

| Ингибитор коррозии, сверх 100% | 0,20-0,40 |

Суспензия - комковатая мягкая пластичная масса, не вызывает коррозию металлов, заполняет модель при низких давлениях с отжимом геля и образованием сплошного уплотненного волокнистого материала. Степень уплотнения регулируется давлением воздуха и при давлении 5 кг/см2 достигает значения 5 по сравнению с плотностью исходного холста. Время сушки и прокаливания слоя в модели при заданной температуре 650°С занимает 20 минут. Полученный в модели слой после сушки - перепутанные уплотненные волокна с заданной плотностью.

Суспензией на основе холста базальтового успешно заполнены кольцевые полости в натурных изделиях.

Суспензии на основе водных гелей применимы для заполнения полостей в роторах, не подлежащих длительному хранению до испытаний при отрицательных температурах.

2. Суспензия кусочков волокнистого материала в геле водного раствора этиленгликоля (холсты - базальтовый, кремнеземный, глиноземный, каолиновый, мулитокремнеземный). Температура замерзания суспензии минус 35°С.

Состав суспензии, мас.%:

| Водный раствор этиленгликоля | 97,42-92,93 |

| Холст | 2,31-6,82 |

| Гелеобразователь | 0,125-0,136 |

| Стабилизатор геля | 0,067-0,067 |

| Боратный сшиватель | 0,048-0,048 |

| Ингибитор коррозии, сверх 100% | 0,20-0,40 |

Соотношение воды и этиленгликоля устанавливают в зависимости от возможной отрицательной температуры хранения заполненного изделия по температуре замерзания водного раствора этиленгликоля, при этом содержание этиленгликоля в геле может составлять до 50 мас.%.

Суспензия не вызывает коррозию металлов, представляет собой мягкую комковатую пасту, заполняет модель при небольшом давлении с отжимом геля через неплотности с образованием непрерывного уплотненного волокнистого слоя, степень уплотнения регулируется давлением воздуха и достигает пятикратного значения по отношению к плотности исходного холста.

Время испарения воды и этиленгликоля и разложения полисахарида при температуре 650°С занимает 20 минут. Полученный после сушки в модели материал - чистые перепутанные волокна с заданной плотностью.

Эффективность использования изобретения подтверждена результатами натурных испытаний изделий.

Разработанные составы суспензий могут быть использованы в изделиях другого назначения, когда возможна сушка слоев за счет тепла работающего агрегата или при возможности нагрева его до 200°С и выдержке в течение 2 часов.

1. Способ заполнения теплоизолирующим материалом полости в изделии, образованной поверхностями составляющих изделие элементов, включающий размещение сырьевой смеси для получения теплоизолирующего материала, содержащей наполнитель из минерального волокна и связующее, и термообработку при температуре, не превышающей температуру плавления наполнителя, отличающийся тем, что сырьевую смесь используют в виде суспензии наполнителя в связующем в виде водного геля при следующем соотношении компонентов, мас.%:

| минеральное волокно в виде фрагментов холста или ваты, или мата | 2,31-6,82 |

| вода или водный раствор этиленгликоля с концентрацией не более 50 мас.% | 92,93-97,42 |

| гуаровая смола | 0,125-0,136 |

| боратный отвердитель гуаровой смолы | 0,48 |

| стабилизатор геля | 0,067, |

размещение сырьевой смеси в полости осуществляют под давлением до достижения степени уплотнения наполнителя не более 8, по сравнению с плотностью исходного холста или ваты, или мата, а термообработку осуществляют при температуре не менее температуры разложения гуаровой смолы.

2. Способ по п.1, отличающийся тем, что для термообработки используют эксплуатационный режим изделия.

3. Способ по п.1, отличающийся тем, что обеспечивают сообщение полости с атмосферой через сетку, установленную перед заполнением полости.

4. Способ по п.3, отличающийся тем, что размер ячеек сетки не более 0,1 мм.

5. Способ по п.3, отличающийся тем, что сетку размещают с образованием компенсационного участка.

6. Способ по п.3, отличающийся тем, что сетка выполнена из органического волокна.

7. Сырьевая смесь для получения теплоизолирующего материала для заполнения полости в изделии, образованной поверхностями составляющих изделие элементов, содержащая наполнитель из минерального волокна и связующее, отличающаяся тем, что она представляет собой суспензию наполнителя в связующем в виде водного геля при следующем соотношении компонентов, мас.%:

| минеральное волокно в виде фрагментов холста, или ваты, или мата | 2,31-6,82 |

| вода или водный раствор этилснгликоля с концентрацией не более 50 мас.% | 92,93-97,42 |

| гуаровая смола | 0,125-0,136 |

| боратный отвсрдитель гуаровой молы | 0,48 |

| стабилизатор геля | 0,067 |

8. Сырьевая смесь по п.8, отличающаяся тем, что она дополнительно содержит ингибитор коррозии в количестве 0,2-0,4 мас.% сверх 100 мас.% суспензии.