Композиционный материал и способ его производства

Иллюстрации

Показать всеИзобретение относится к армированным композиционным материалам. Техническая задача - снижение токсических свойств композитов за счет исключения потенциально токсичных материалов: метилендианилина и винилциклогексена диоксида. Предложен композиционный материал, содержащий основу, состоящую из смеси эпоксидной смолы и отвердителя, в основном не содержащих метилендианилин и винициклогексен диоксид, и способ производства такого материала. Волоконное армирование располагается в основе. Основа имеет температуру стеклования по меньшей мере 250°F (121,1°C) в высохшем состоянии; смешанная смола перед отверждением имеет вязкость 500-1500 мПа·с при 75°F (23,9°C); после отверждения композиционный материал имеет предел прочности при межслоевом сдвиге по меньшей мере 6,5 килофунт-сила/квадратный дюйм (44815,94 кПа) в высохшем состоянии при 75°F (23,9°C), и по меньшей мере 3,5 килофунт-сила/квадратный дюйм (20684,28 кПа) в высохшем состоянии при 250°F (121,1°C). 2 н. и 6 з.п. ф-лы, 2 табл.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к композиционному материалу. Более конкретно, данное изобретение касается композитов из армированных волокном смол.

Уровень техники

Область техники, относящаяся к композитам из армированных волокном смол, является хорошо разработанной. Развитие волоконной технологии привело к появлению стеклянных, арамидных, углеродных и других волокон в самых разнообразных формах, включая одиночные нити, сплетенные нити, текстильные ткани и связки параллельных нитей и лент. Также были разработаны разнообразные основы из смол. Широко распространены эпоксидные смолы, которые могут быть смешаны с разбавителем для достижения желаемой вязкости (или другого свойства), и отвердителем для отверждения смолы.

Раскрытие изобретения

Как результат присутствия ряда компонентов в разнообразных составах смол возникают их токсические свойства. Одним из особо потенциально токсичных материалов является метилендианилин (МДА). Другим - винилциклогексен диоксид. МДА обычно содержится в разнообразных составах смол, где требуется длительная жизнеспособность, способность отвердевать при повышенных температурах (например, более 200°F (93,3°С), и отличные технологические (например, вязкость менее 1500 мПа·с (сП) и жизнеспособность более 4 часов) и механические свойства (предел прочности при растяжении более 10000 фунт-сила/квадратный дюйм (psi) (68947,6 кПа), модуль от 400000 до 600000 фунт-сила/квадратный дюйм (от 2757904 до 4136856 кПа) и относительное удлинение более 2% в условиях окружающей среды). Винилциклогексен диоксид также содержится в разнообразных составах смол, где для легкости обработки требуется пониженная вязкость (например, менее 1500 сП в условиях окружающей среды) и длительная жизнеспособность (например, более 4 часов в условиях окружающей среды), наряду с высокой температурой стеклования (например, более 250°F (121,1°С) в высохшем состоянии) и высоким сопротивлением к сдвигу волокон (например, более 80% от предела прочности волоконного жгута).

В соответствии с вышесказанным, существует необходимость в составах смол, устойчивых к условиям эксплуатации, в которых отсутствует МДА и винилциклогексен диоксид, и которые могут быть подходящей заменой для существующих составов, содержащих эти компоненты.

Один из аспектов данного изобретения включает в себя композиционный материал с основой, состоящей из смеси эпоксидной смолы и отвердителя. Смола и отвердитель по существу свободны (не содержат) МДА и винилциклогексен диоксид. В основе располагается волоконное армирование. Температура стеклования основы по меньшей мере 250°F (121,1°С) в высохшем состоянии. Смола перед отверждением имеет вязкость 500-1500 сП при 75°F (23,9°C). После отвердевания композиционный материал имеет предел прочности при межслоевом сдвиге по меньшей мере 6,5 килофунт-сила/квадратный дюйм (44815,94 кПа) в высохшем состоянии при 75°F (23,9°C) и по меньшей мере 3 килофунт-сила/квадратный дюйм (20684,28 кПа) в высохшем состоянии при 250°F (121,1°C).

В различных вариантах реализации, композиционный материал может иметь предел прочности волокна при растяжении по меньшей мере около 650 килофунт-сила/квадратный дюйм (4481,594 мПа). Волоконное армирование может состоять из углеродного волокна с промежуточным значением модуля (например, номинальный модуль волокна 30-48 мегафунт-сила/квадратный дюйм (206842,8-330948,48 мПа)) и высоким пределом прочности при растяжении (например, номинальный предел прочности волоконного жгута более 700 килофунт-сила/квадратный дюйм (4826,3 кПа). Альтернативные волокна включают в свое число другие подходящие органические или неорганические волокна, такие как арамид, жесткие цепные молекулы поли-п-фенилен-2,6-бензобисоксазола (ПБО) или стекловолокно (Е и С стекла). Материал может использоваться в качестве намоточного композиционного материала при производстве камеры повышенного давления (сосуда высокого давления), изготовляемой намоткой материала. Эта камера может быть камерой сгорания космического корабля или ракеты, или топливным баком, или баком окислителя. Основа может отверждаться до В-стадии менее, чем за 20 часов при температуре 100- 150°F (37,8-65,6°С).

Другой аспект данного изобретения включает в себя способ производства композиционного материала. Из смолы и отвердителя формируется смесь. Смола может быть выбрана из группы, состоящей из бисфенол А/эпихлоргидриновых смол низкой вязкости, циклоалифатических смол низкой вязкости и тетрафункциональных эпоксидных смол низкой вязкости. Отвердитель может быть выбран из группы, состоящей из жидких ароматических аминовых отвердителей, эффективных для достижения температуры стеклования, превышающей 250°F (121,1°C). Смесь, по существу не содержит МДА и винилциклогексен диоксида. Далее в смесь внедряются армирующие волокна. Армированная волокном смесь отверждается, образуя композиционный материал, имеющий предел прочности при межслоевом сдвиге по меньшей мере 6,5 килофунт-сила/квадратный дюйм (44815,94 кПа) в высохшем состоянии при 75°F (23,9°С) и 3,0 килофунт-сила/квадратный дюйм (20684,28 кПа) в высохшем состоянии при 250°F (121,1°C), а также предел прочности волокна при растяжении по меньшей мере 650 килофунт-сила/квадратный дюйм (4481,594 мПа) в камере повышенного давления, изготовляемой намоткой материала при 75°F (23,9°C). Характерная вязкость бисфенол А/эпихлоргидриновых смол низкой вязкости составляет менее 11000 сП при 75°F (23,9°C). Характерная вязкость циклоалифатических смол составляет менее 1000 сП. Характерная вязкость тетрафункциональных эпоксидных смол составляет менее 6000 сП при 120-125°F (48,9-51,7°С).

В различных вариантах реализации армирующее волокно может представлять собой углеродное волокно с высоким пределом прочности при растяжении и промежуточным значением модуля. Способ может дополнительно включать формирование смеси с реакционным разбавителем, являющимся диглицидиловым эфиром 1,4-бутандиола. Этот разбавитель, по существу, также может не содержать МДА и винилциклогексен диоксида. Дополнительно может быть включен жидкий аминовый катализатор отверждения, содержащий алкилированную ониевую соль, замещенное соединение серы, замещенный сульфид, этилтиоэтанол и фторборную кислоту.

Детально один и другие варианты осуществления изобретения изложены в прилагаемых чертежах и ниже в описании. Другие характеристики, объекты и преимущества изобретения станут очевидны из описания и чертежей, а также из формулы изобретения.

Краткое описание таблиц

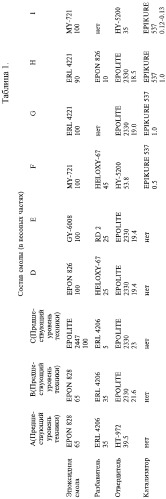

Табл.1 - таблица, в которой представлены различные составы смол.

Табл.2 - таблица, в которой представлены свойства составов смол, приведенных в табл.1, и соответствующих композитов.

Осуществление изобретения

В табл.1 и 2 приведены три примера (А-С) рецептур смол, известных из предыдущего уровня техники. Фиг.1 представляет составы смол, а фиг.2 представляет свойства составов и результирующих композитов. Пример А характеризуется превосходными свойствами смол, такими как межслоевой сдвиг (например, более 6500 фунт-сила/квадратный дюйм (44815,94 кПа) при условиях окружающей среды и более 3500 фунт-сила/квадратный дюйм (24131,66 кПа) при 250°F (121,1°C)) и превосходным значением смещения предела прочности волокна при растяжении в камере повышенного давления, изготовленной намоткой материала, что демонстрируется высоким кольцевым пределом прочности волокна при растяжении (например, более 650000 фунт-сил/квадратный дюйм (4481,594 мПа (табл.2)). Эти свойства являются основными для типового использования в камерах сгорания твердотопливных ракетных двигателей, связанного с использованием в разнообразных устойствах, таких как космические двигатели, баллистические ракеты и тактические ракеты. Типичные случаи использов включают камеры сгорания ракетных двигателей и топливные баки или баки окислителя для ракет и космических кораблей, когда баки подвергаются только умеренному аэродинамическому нагреванию.

В примере А используется смола EPON™ 828, жидкая эпоксидная смола на основе бисфенола-А высокой вязкости и максимальным цветом Гарднера, равным 1, с вязкостью 110-150 пуаз (11-15 мПа·с) при 25°С и объединенным эквивалентным весом ("эпоксидный эквивалент") 185-192 массовых единиц на эпоксид. Эту смолу можно приобрести у компании Resolution Performance Products, LLC, г.Хьюстон, штат Техас, США. В качестве разбавителя пример А содержит ERL 4206, эпоксидный пластификатор винилциклогексен диоксид, который можно приобрести у компании Structure Probe, Inc., г.Уэст-Честер (West Chester), штат Пенсильвания, США. В качестве отвердителя, пример А содержит НТ972, 4,4'-метилендианилин, который можно приобрести у Fuchs s.r.l. - S. Giuliano Milanese (Ml), Италия. Дополнительный катализатор не используется. В примере А данная смола используется в комбинации с углеродным волокном. Углеродные волокна Т-800НВ и T-1000GB можно приобрести у компании Toray Carbon Fibers America, Inc., г.Декейтер, штат Алабама, США. В альтернативном примере (не показан) арамидное волокно может использоваться вместо углеродного волокна или в дополнение к нему.

Пример В может иметь схожие с примером А применения. В нем используются те же эпоксидная смола и разбавитель, как и в примере А, а также отвердитель EPOLITE™ 2330, жидкая эвтектическая смесь м-фенилендиамина и полимера с концевыми аминными группами, которые можно приобрести у компании Fiber-Resin Corp., г.Сент-Пол (Saint Paul), штат Миннесота 55126, США. Эта темно-янтарная жидкость или кристаллический твердый ароматический аминный эпоксидный отверждающий агент, не содержащий МДА, имеющий вязкость 25000 - 35000 сП при 75°F (23,9°C) и водородный эквивалентный вес 31,7.

Пример С подходит для применения при более высоких температурах, чем примеры А и В. Такие применения могут включать ракеты, которые подвергаются сильному аэродинамическому нагреванию (например, относительно высокоскоростные ракеты, включая усовершенствованные ракеты "земля-воздух", противобаллистические ракеты (ПБР) и стратегические ракеты). В нем используются те же разбавитель и отвердитель, как и в примере В, но другая смола - EPOLITE™ 2447. Ключевым свойством этой системы является температура стеклования или размягчения, превышающая 400°F (204,4°C), наряду с отличными основными свойствами смол, такими как межслоевой сдвиг (например, более 6500 фунт-сила/квадратный дюйм (44815,94 кПа) в условиях окружающей среды и более 4500 фунт-сила/квадратный дюйм (31026,42 кПа) при 350°F (176,7°С), полезными структурными свойствами (например, растяжение, сжатие и сдвиг) до температур, превышающих 500°F (260°C) и отличным кольцевым пределом прочности волокна при растяжении в камере повышенного давления, изготовленной намоткой материала (например, более 650000 фунт-сил/квадратный дюйм (4481,594 мПа).

Примеры D-I представляют шесть типовых, не содержащих МДА и винилциклогексен диоксид составов. Примеры D-Н могут быть подходящими в качестве замены для примеров А и В. Пример I может быть подходящей заменой для примера С.

В примере D используется смола EPON™ 826, жидкая эпоксидная смола на основе бисфенол-А низкой вязкости и светлого цвета с вязкостью 4,5 пуаз (0,45 Па·с) при 120°F (48,9°C) и эпоксидным эквивалентом, равным 178-186. Также используется HELOXY™ 67, реакционный разбавитель, полученный из диглицидилового эфира 1,4-бутандиола и используемый как уменьшитель вязкости эпоксидных смол, который имеет вязкость 13-18 сП при 75°F (23,9°С) и эпоксидный эквивалент, равный 120-132. Данный разбавитель можно приобрести у компании Resolution Performance Products, LLC.

В примере Е используется смола GY-6008 (Ciba-Geigy 6008), бисфенол-А жидкая эпоксидная смола низкой вязкости, сходная с EPON™ 826 (вязкость 6500-9500 сП при 75°F (23,9°C) и эпоксидный эквивалент, равный 177-188), который можно приобрести у компании Ciba Specialty Chemicals, Суффолк (Suffolk), штат Вирджиния, США. В качестве разбавителя используется RD-2, разбавитель, сходный с HELOXY™ 67 (вязкость 15-24 сП при 75°F (23,9°C), и эпоксидный эквивалент, равный 125-140), Huntsman, LLC, Солт-Лейк-Сити, штат Юта, США.

В примере F используется смола MY-721, тетрафункциональная эпоксидная смола низкой вязкости и коричневая по цвету, подходящая для использования при намотке с вязкостью 300-6000 сП при 120°F (48,9°C) и эквивалентным весом, равным 109-115), которую можно приобрести у компании Ciba Specialty Chemicals. В качестве отвердителя используется HY-5200, маловязкий, не содержащий МДА ароматический диамин с вязкостью 160 сП при 75°F (23,9°C) и водородным эквивалентным весом 44,5, который можно приобрести у Ciba Specialty Chemicals. В качестве катализатора дополнительно используется EPIKURE™ (иногда EPI-CURE) 537, катализатор отверждения для эпоксидных смол, отверждаемых ароматическими диаминами, не содержащий МДА, имеющий вязкость 6-25 пуаз при 75°F (23,9°C), который можно приобрести у компании Resolution Performance Products, LLC. EPIKURE 537 является фирменной композицией, содержащей алкилированную ониевую соль, замещенное соединение серы, замещенный сульфид, этилтиоэтанол и фторборную кислоту. Он, как полагают, обладает минимальным воздействием на отвердевшую эпоксидную смолу и механические свойства (например, менее чем 10%-ное влияние на предел прочности при растяжении, модуль, растяжение и температуру стеклования), при этом улучшая технологические характеристики смешанной смолы, связанные с увеличением времени жизнеспособности при комнатной температуре (например, до более 20 часов) и уменьшенным временем гелеобразования при низких температурах (менее 20 часов при 120-140°F (48,9-60°С).

В примере G используется смола ERL-4221, жидкая циклоалифатическая эпоксидная смола низкой вязкости, химическое наименование 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, обычно используемая в качестве реакционного разбавителя, с вязкостью 350-450 сП при 75°F (23,9°C) и эквивалентным весом, равным 131-137, которую можно приобрести у Union Carbide Co., дочерней компании Dow Chemical Co., г.Мидлэнд (Midland), штат Мичиган, США. Углеродное волокно M30SC можно приобрести у компании Toray Carbon Fibers America, Inc.

В примере Н также используется смола ERL-4221, вместе со смолой EPON 826 в качестве разбавителя, EPOLITE 2330 в качестве отвердителя и EPIKURE 537 в качестве катализатора отверждения.

В примере I используется смола MY-721, без дополнительного разбавителя. В качестве отвердителя используется HY-5200 и в качестве катализатора отверждения - EPIKURE 537.

В целом желательно, чтобы смешанная смола имела вязкость 500 -1500 сП при комнатной температуре (например, 75°F (23,9°C)) или другой технологической температуре (например, 150°F (65,6°C)). Предпочтительно, чтобы жизнеспособность смолы была по меньшей мере 4 часа и более предпочтительно - 8 часов. Предпочтительная температура стеклования (ТС) равна по меньшей мере 250°F (121,1°С) в высушенном состоянии и 220°F (104,4°С) во влажном (например, насыщенном водой состоянии). Температура отверждения предпочтительно является совместимой с стандартными производственными процессами, например, менее 400°F (204,4°С). Предпочтительно, состав имеет умеренное время отверждения при низкой температуре. Например, при температуре отверждения в диапазоне 100-150°F (37,8-65,6°С) состав должен затвердеть до состояния, называемого В-стадией (промежуточная стадия в реакции термоусадочной смолы, в которой материал в значительной мере поперечно сшивается, что позволяет ему размягчаться, не растекаясь при нагреве) менее, чем за 20 ч.

Композиционный материал предпочтительно имеет предел прочности при межслоевом сдвиге по меньшей мере 6500 фунт-сила/квадратный дюйм (44815,94 кПа) в высушенном состоянии при комнатной температуре и по меньшей мере 3500 фунт-сила/квадратный дюйм (20684,28 кПа) в высохшем состоянии при типичных повышенных температурах порядка 250°F (121,1°C). Предпочтительный предел прочности волокна (например, предел прочности волокна при растяжении в сосуде высокого давления, изготовленном намоткой материала, диаметром 12 дюймов) равен по меньше мере 650000 фунт-сила/квадратный дюйм (650 килофунт-сил/квадратный дюйм (4481,594 мПа)).

Термин «высохшая» означает, что содержание влаги в изготовленной смоле находится на уровне 30-50%, исходя из уровня насыщения при обычных равновесных уровнях влажности в условиях хранения и производства. Термин «влажная» означает содержание влаги при насыщении, соответствующей той, которая наблюдается при воздействии кипящей водой в течение 48 часов.

В данном контексте описаны примеры вариантов осуществления данного изобретения. Тем не менее, следует понимать, что разнообразные модификации могут быть сделаны без отступления от сущности и объема правовой охраны изобретения. Например, специфические свойства смол и связанных волокон могут быть выбраны, исходя из вида желаемого применения. Соответственно, другие варианты осуществления лежат в пределах объема правовой охраны, определяемого формулой изобретения.

1. Композиционный материал, содержащий основу, состоящую из смеси эпоксидной смолы и отвердителя, по существу свободных от метилендианилина (МДА) и винилциклогексен диоксида, и волоконное армирование основы, при этом основа имеет температуру стеклования по меньшей мере 121,1°С в высохшем состоянии, смешанная смола перед отверждением имеет вязкость 500-1500 мПа·с при 23,9°С, а после отверждения композиционный материал имеет предел прочности при межслоевом сдвиге по меньшей мере 44815,94 кПа в высохшем состоянии при 23,9°С и по меньшей мере 20684,28 кПа в высохшем состоянии при 121,1°С.

2. Материал по п.1, в котором предел прочности волокна при растяжении составляет по меньшей мере 4481,594 мПа, а армирующие волокна включают углеродное волокно с промежуточным значением модуля и высоким пределом прочности волокна при растяжении.

3. Материал по п.1, предназначенный для использования в качестве намоточного композиционного материала при изготовлении камеры повышенного давления намоткой материала.

4. Материал по п.3, предназначенный для использования в камере сгорания космического корабля или ракеты, или топливном баке, или баке окислителя.

5. Материал по п.1, в котором основа имеет время затвердевания до В-стадии менее 20 ч при температуре 37,8-65,6°С.

6. Способ производства композиционного материала, отличающийся тем, что формируют смесь, по существу свободную от метилендианилина и винилциклогексен диоксида, которая состоит из смолы, выбранной из группы, включающей бисфенол А/эпихлоргидриновые смолы низкой вязкости, циклоалифатические смолы низкой вязкости и тетрафункциональные эпоксидные смолы низкой вязкости, и отвердителя, выбранного из группы, включающей жидкие ароматические аминовые отвердители, эффективные для достижения температуры стеклования, превышающей 121,1°С, внедряют армирующие волокна в смесь и проводят отверждение армированной волокном смеси с получением композиционного материала, имеющего предел прочности при межслоевом сдвиге по меньшей мере 44815,94 кПа в высохшем состоянии при 23,9°С и 20684,28 кПа в высохшем состоянии при 121,1°С, а также предел прочности волокна при растяжении по меньшей мере 4481,594 мПа при 23,9°С при использовании полученного композиционного материала в камере повышенного давления, изготовливаемой намоткой материала.

7. Способ по п.6, отличающийся тем, что в смесь дополнительно включают реакционный разбавитель, содержащий диглицидиловый эфир 1,4-бутандиола, и по существу свободный от метилендианилина и винициклогексен диоксида, при этом армирующее волокно является углеродным волокном с промежуточным значением модуля и высоким пределом прочности волокна при растяжении.

8. Способ по п.6, отличающийся тем, что в смесь дополнительно включают жидкий аминовый катализатор (отверждения, включающий алкилированную ониевую соль, замещенное соединение серы, замещенный сульфид, этилтиоэтанол и фторборную кислоту.