Система автоматического контроля и регулирования коррозионных процессов внутренней поверхности технологического трубопровода

Иллюстрации

Показать всеИзобретение относится к устройствам автоматического управления процессом антикоррозионной защиты технологических трубопроводов, осуществляющих перекачку жидких и газо-жидкостных сред, и может быть использовано в химической, газовой и нефтехимической промышленности для борьбы с коррозией металла в проточной агрессивной среде. Система содержит установленный на трубопроводе датчик коррозии, компьютер для сбора, хранения и выдачи информации, при этом она снабжена установленными между датчиком коррозии и компьютером трансмиттером, приемопередающей радиоканальной аппаратурой с блоком питания, модулем управления и блоком автоматического ввода в трубопровод химических реагентов, который состоит из дозирующего насоса, автоматического регулятора дозирующего насоса и инжекторной форсунки для подачи химических реагентов. Технический результат: повышение эффективности контроля, увеличение межремонтного интервала времени, снижение непроизводительного расхода ингибитора, расширение возможности использования системы. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам автоматического управления процессом антикоррозионной защиты технологических трубопроводов, осуществляющих перекачку жидких и газо-жидкостных сред, и может быть использовано в химической, газовой и нефтехимической промышленности для борьбы с коррозией металла в проточной агрессивной среде.

Для снижения скорости коррозии и наводороживания металла широко используют химические реагенты - ингибиторы коррозии, механизм действия которых основан на модифицировании поверхности металла, препятствующем развитию электрохимического процесса между металлом и средой. Эффективность ингибиторной защиты металлической поверхности зависит в большой степени от свойств и концентрации ингибитора в агрессивной среде, поэтому для успешной защиты внутренней поверхности трубопроводов, эксплуатируемых непрерывно в течение нескольких лет без остановки на ремонт, крайне важными являются контроль и регулирование коррозионных процессов.

Известна система автоматического контроля коррозионных процессов внутренней поверхности технологического трубопровода, содержащая установленный на трубопроводе датчик коррозии, компьютер для сбора, хранения в памяти и выдачи по требованию оператора данных по скорости коррозии для подачи ингибитора в трубопровод. См. Гутман Э.М. и др. Защита газопроводов нефтяных промыслов от сероводородной коррозии. М., Недра, 1988, с.188-190.

Недостатками этой системы контроля и регулирования коррозионных процессов являются трудоемкость регулирования коррозионных процессов и небольшой охват контролируемых частей трубопровода.

Задачей изобретения является оптимизация автоматического управления коррозионными процессами внутренней поверхности трубопроводов.

Техническим результатом изобретения является:

- повышение эффективности контроля и регулирования коррозионных процессов внутренней поверхности технологического трубопровода;

- увеличение межремонтного интервала времени за счет обеспечения снижения коррозии трубопроводов;

- снижение непроизводительного расхода ингибитора на 15-40% за счет учета изменения агрессивности перекачиваемой жидкой среды;

- снижение трудоемкости контроля и регулирования;

- расширение возможности использования системы - для различных сред, в том числе различной агрессивности, а также в любых климатических условиях и на местности с различными топографией и рельефом.

Указанный технический результат достигается тем, что система автоматического контроля и регулирования коррозионных процессов внутренней поверхности технологического трубопровода содержит установленный на трубопроводе датчик коррозии, компьютер для сбора, хранения и выдачи информации, при этом она снабжена установленными между датчиком коррозии и компьютером, трансмиттером, приемопередающей радиоканальной аппаратурой с блоком питания, модулем управления и блоком автоматического ввода в трубопровод химических реагентов, который состоит из дозирующего насоса, автоматического регулятора дозирующего насоса и инжекторной форсунки для подачи химических реагентов.

Кроме того, она снабжена образцами для проверки и корректировки показаний датчика коррозии.

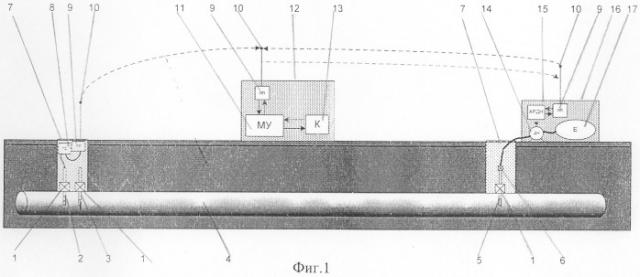

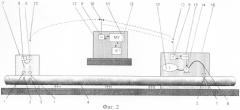

На фиг.1 и фиг.2 представлена система автоматического контроля и регулирования коррозионных процессов с подземным и надземным трубопроводом.

Система содержит отсекающий клапан 1 для датчика коррозии 2, держатель образцов (купонов) 3, установленный непосредственно рядом с датчиком коррозии для проверки и корректировки его показаний, трубопровод 4, инжекторную форсунку 5 с отсекающим клапаном 6 для ввода химических реагентов (ингибиторов) непосредственно в трубопровод 4, блок снятия данных 7 в случае подземного трубопровода, расположенного в колодце, трансмиттер 8 для преобразования данных с датчика коррозии 2 в аналогово-цифровой сигнал, приемо-передающую аппаратуру с блоком питания 9, антенну 10, модуль управления 11 - для получения сигнала и создания алгоритма команды для автоматического регулирования, диспетчерскую 12, компьютер 13 для сбора, хранения и выдачи информации, дозирующий насос 14, автоматический регулятор дозирующего насоса 15, насосную 16, емкость 17 с химическими реагентами.

Система автоматического контроля и регулирования коррозионных процессов работает следующим образом: данные с датчика коррозии 2 преобразуются трансмиттером 8 в аналогово-цифровой сигнал и при помощи приемо-передающей аппаратуры 9 по радиоканалу передаются в диспетчерскую 12, а далее на модуль управления 11. В модуле управления происходит обработка данных, после чего обработанные данные сохраняются на жестком диске компьютера 13 и в режиме реального времени выводятся на монитор в качестве основных параметров, влияющих на протекание коррозионных процессов. В зависимости от показаний датчиков коррозии 2 модуль управления 11 в автоматическом режиме посредством радиоканала осуществляет регулирование подачи химических реагентов-ингибиторов через автоматический регулятор дозирующего насоса 15. Ввод химических реагентов непосредственно в трубопровод 3 осуществляется с помощью инжекторной форсунки 5, которая связана с дозирующим насосом 14. Закачка химических реагентов осуществляется из емкости 17. Система позволяет осуществить подачу химических реагентов в зависимости от показаний датчиков как в автоматическом, так и в полуавтоматическом режимах, при этом информация о количестве подаваемого реагента будет выводиться на монитор компьютера 13 в диспетчерской 12. Таким образом, исключаются ошибки, связанные с человеческим фактором, повышается достоверность и информативность получаемых данных о коррозионных процессах.

Система позволяет в режиме реального времени следить за характеристиками технологических потоков, влияющих на скорость коррозии, и за состоянием трубопровода. При этом система позволяет автоматически, в зависимости от текущих параметров среды, управлять подачей химических реагентов в рабочую среду. Система согласует не только характеристики технологической среды и состояния металла с подачей реагентов, но и оптимизирует условия применения реагентов, обеспечивая их максимальную эффективность при минимальном расходе ингибитора. Преимущество данной системы заключается в непрерывном накоплении и анализе получаемой информации о текущем состоянии технологической среды с реализацией автоматического регулирования системы дозирования химических реагентов. Это ведет к значительному увеличению межремонтного интервала технологического оборудования при сокращении расхода реагентов, используемых в системе, и к уменьшению влияния человеческого фактора.

Таким образом, любое изменение текущих параметров в трубопроводе, способное усугубить коррозионную ситуацию, будь то изменение состава сырья или отклонение от установленных параметров работы трубопроводов, немедленно сопровождается изменением расхода реагентов, компенсирующим повышение коррозионной опасности. И, наоборот, при наличии менее опасной коррозионной ситуации расход реагентов системы антикоррозионной защиты сокращается.

Цифровая обработка диагностической информации непосредственно в точке контроля и высокоскоростной канал передачи данных обеспечивают высокую помехозащищенность при эксплуатации на промышленных объектах.

1. Система автоматического контроля и регулирования коррозионных процессов внутренней поверхности технологического трубопровода, содержащая установленный на трубопроводе датчик коррозии, компьютер для сбора, хранения и выдачи информации, отличающаяся тем, что она снабжена установленными между датчиком коррозии и компьютером трансмиттером, приемопередающей радиоканальной аппаратурой с блоком питания, модулем управления и блоком автоматического ввода в трубопровод химических реагентов, который состоит из дозирующего насоса, автоматического регулятора дозирующего насоса и инжекторной форсунки для подачи химических реагентов.

2. Система по п.1, отличающаяся тем, что она снабжена образцами для проверки и корректировки показаний датчика коррозии.