Эластичный коллектор тока

Иллюстрации

Показать всеИзобретение описывает коллектор тока для электрохимических ячеек. Коллектор тока содержит многослойную структуру из сжимаемых и упругих слоев, состоящих из металлических проволок. Указанные слои металлических проволок содержат два внешних планарных слоя и по меньшей мере два внутренних слоя, положенных друг на друга таким образом, чтобы полностью исключить их взаимное проникновение. Технический эффект - возможность придания заданной механической нагрузки в широком диапазоне сжатия. 2 н. и 14 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к новому коллектору тока для электрохимических ячеек, особенно пригодному для электролитических ячеек, топливных элементов или других типов ячеек, разделенных по меньшей мере на два отделения, где сепаратор представляет собой ионообменную мембрану или любой другой тип полупроницаемой диафрагмы, отличающейся ограниченным механическим сопротивлением.

Коллектор тока по настоящему изобретению является пригодным для обеспечения электрической непрерывности между двумя проводящими поверхностями, разделенными зазором, который в случае электрохимической ячейки, как правило, используется для подачи реагентов, удаления продуктов, циркуляции электролитов или для терморегуляции текучих сред, или для выполнения любой комбинации двух или более из этих функций.

Преимущества, получаемые с помощью этого типа контакта внутри электрохимической ячейки посредством деформируемых эластичных элементов, хорошо известны специалистам в данной области техники. Типичными примерами деформируемого эластичного коллектора являются в целом металлические пены и пористые сетчатые материалы, как описывается, например, в патенте США 4657650. Другим примером, получившим более широкое распространение в промышленности, является многослойная структура из металлической проволоки, описанная, например, в патенте США 4693797. Деформируемые структуры этого типа имеют то преимущество, что они являются способными передавать электрический ток между двумя проводящими поверхностями, частично компенсируя их отклонение от планарности (плоскостности) благодаря тому, что они могут подвергаться различному локальному сжатию. По этой причине является выгодным обратиться к ним с точки зрения как механических, так и электрических характеристик для повышения эффективности тех ячеек, где они используются. В частности, ясно, что эффективность отвода/передачи электрического тока возрастает по мере того, как возрастает контактное давление, приложенное коллектором к проводящим поверхностям. В дополнение к этому указанное давление предпочтительно должно прикладываться при работе коллектора в эластичном режиме, чтобы компенсировать возможные изменения размеров, связанные с расширением, вибрациями или другими явлениями, которые могут изменить геометрию системы в микроскопическом масштабе. Однако во многих практических применениях прикладываемое коллектором давление не должно превышать некоторый ограниченный порог для предотвращения механических повреждений. Например, известно, что в тех электрохимических ячейках, где в одном или нескольких отделениях используется полупроницаемая диафрагма, например ионообменная мембрана, указанные разделительные элементы имеют очень ограниченное механическое сопротивление и выдерживают только механические нагрузки, находящиеся ниже определенного порога. Проблема механического сопротивления, однако, влияет не только на сепараторы, поскольку известно, что электрохимические ячейки могут снабжаться деформируемыми электродами, например очень тонкими металлическими сетками или газодиффузионными электродами, содержащими углеродные материалы с ограниченной упругой деформацией, такие как угольная бумага или угольная ткань, которые проявляют не очень надежное поведение при нагрузках, превосходящих, например, 0,35-0,4 кг/см2.

Мат, описанный в патенте США 4693797, находит заметное промышленное применение в виду того факта, что при использовании его в оптимальных условиях он обеспечивает приемлемое контактное давление (указано 0,2-0,35 кг/см2) даже тогда, когда используются ионообменные мембраны или газодиффузионные электроды, или оба указанных составных элемента ячейки. Контактная нагрузка, прилагаемая этим типом коллектора, поддерживается с помощью деформации, вызванной сжатием при сборке ячейки, то есть мат вставляется в несжатом состоянии и, таким образом, при максимальном растяжении, а затем сжимается при сборке ячейки, в результате чего его толщина может уменьшаться даже на 50%. Например, мат с толщиной 10 мм в несжатом состоянии может достигать во время работы толщины 4 или 5 миллиметров. В случае мата из патента США 4693797, этот фактор является очень критичным, поскольку нагрузочная кривая при таком режиме сжатия является очень резкой. То есть небольшая ошибка в механических допусках является достаточной для придания мату либо слишком малой нагрузки, недостаточной для обеспечения хорошего электрического контакта, либо слишком большой нагрузки. Например, если многослойная структура из составляющих мат проволок сжимается до состояния, когда пучки проволок полностью смяты, то дальнейшее сжатие, даже если оно небольшое, вызывает очень тяжелую механическую нагрузку, которая во многих случаях может, к тому же, быть локализована в очень маленькой области, где может произойти возможная механическая деформация поверхностей, между которыми должен осуществляться контакт. В случае ячейки с элементами, не пригодными для выдерживания тяжелых механических нагрузок, например мембранами или газодиффузионными электродами, это легко может привести к механическому разрушению этих критически важных составных элементов. В дополнение к первичной стоимости указанных составных элементов должны рассматриваться также затраты, связанные с выключением ячейки для ремонта и соответствующей замены этих элементов.

В этом отношении дополнительным неудобством, типичным для мата согласно патенту США 4693797, является его позиционирование в ячейке вследствие того факта, что его периферия является деформируемой, и по этой причине его совмещение с другими составными элементами ячейки, а также центровка любого уплотнения, может стать критической операцией, которая в каждом случае должна производиться вручную. По этой причине ячейки, снабженные этим типом коллектора, требуют дополнительных затрат на сборку и обслуживание, поскольку автоматическая сборка несомненно была бы рискованной.

Целью настоящего изобретения является создание коллектора тока для использования в электрохимических ячейках, способного преодолеть известные из уровня техники недостатки.

В частности, целью настоящего изобретения является создание коллектора тока, способного прикладывать нагрузку, пригодную для использования в электрохимических ячейках, например в ячейках, снабженных сепараторами, такими как диафрагмы и мембраны и/или газодиффузионные электроды, в широком диапазоне сжатия. В другом аспекте целью настоящего изобретения является создание коллектора тока для электрохимических ячеек, который предпочтительно делает возможной автоматическую сборку.

Согласно другому аспекту целью настоящего изобретения является создание электрохимической ячейки, например электролитической ячейки или топливного элемента, снабженных коллектором тока, позволяющим преодолеть известные из уровня техники неудобства.

Настоящее изобретение включает в себя коллектор тока, полученный путем создания многослойной структуры из сжимаемых и упругих слоев, каждый из которых формируется с помощью системы металлических проволок. Главной характеристикой этого коллектора тока является его способность придания нагрузки, пригодной для применений в электрохимических ячейках и обычно находящейся в пределах между 0,15 и 0,40 кг/см2, в широком диапазоне значений сжатия, равных по меньшей мере 10% от толщины самого коллектора в несжатом состоянии. В предпочтительном варианте воплощения указанный диапазон сжатия коллектора находится в пределах между 20 и 60% по отношению к его состоянию в несжатом состоянии. Это означает, что, например, типичный коллектор, имеющий толщину перед сжатием 10 миллиметров, может быть сжат при сборке ячейки с допусками вплоть до примерно ±1 миллиметра без риска разрушения хрупких составных элементов или недостаточного контакта, причем этот результат не может быть получен с помощью коллекторов, известных из уровня техники. Предпочтительно, для коллектора толщиной 10 мм в несжатом состоянии идеальная рабочая толщина находится в пределах между 3 и 6 миллиметрами. Коллектор по настоящему изобретению предпочтительно выполнен в виде многослойных структур из металлических проволок, имеющих диаметр, обычно находящийся в пределах между 0,1 и 0,35 миллиметра; толщина коллектора, получаемого из указанного многослойной структуры, предпочтительно находится в пределах между 5 и 15 миллиметрами. Предпочтительными материалами для изготовления коллектора по настоящему изобретению являются все металлические материалы, в частности вентильные металлы, например титан и его сплавы для анодного коллектора, а также никель или его сплавы для катодных коллекторов. В зависимости от видов применения коллектор по настоящему изобретению может также представлять собой биполярный коллектор, например, снабженный слоями никеля, обращенными к катодной поверхности, и слоями титана или других вентильных металлов, обращенными к анодной поверхности. В зависимости от условий процесса возможно дополнительное нанесение на коллектор материалов, обеспечивающих защиту от коррозии, например нанесение на катодные коллекторы покрытия из серебра и нанесение на анодные коллекторы покрытия из благородных металлов или их сплавов, или их оксидов. Для коллектора по настоящему изобретению возможны различные варианты воплощения, однако является предпочтительным, чтобы самый внешний слой был в целом планарным для однородного распределения контакта настолько, насколько это возможно, по поверхности, с которой должен осуществляться контакт и которая может представлять собой, в случае электрохимических ячеек, металлические поверхности (например, электроды или металлические листовые перегородки), а также поверхности, имеющие значительно более низкую электропроводность в своей плоскости (например, газодиффузионные электроды, изготовленные из углеродного материала). Планарные слои из переплетенных проволок страдают неудобством, типичным для современного уровня техники, т.е. недостаточной деформируемостью для обеспечения адекватной нагрузки сжатия в достаточно широком диапазоне сжатия. По этой причине является предпочтительным, чтобы коллектор содержал внутренние слои из проволок, имеющих постоянную волнистость в соответствии с геометрией, легко достигаемой путем автоматической обработки продукта. Наилучший путь осуществления настоящего изобретения на практике представляет собой расположение по меньшей мере двух таких внутренних слоев в виде многослойной структуры для получения более смещенных относительно друг друга направлений волнистости. Например, направление волнистости у соседних слоев могут различаться на примерно 90°. Таким путем является возможным достичь того, что внутренние волнистые слои не проникают друг в друга, и это придает всей структуре в целом характеристики сжатия, которые являются гораздо более регулярными и постепенными с точки зрения приложенной нагрузки по отношению к толщине в условиях сжатия. В другом предпочтительном варианте воплощения различные слои коллекторов удерживаются вместе с помощью жесткой расположенной по периметру рамы, которая предоставляет дополнительное преимущество создания объекта с недеформируемой геометрией, если смотреть сверху. Таким образом, этот коллектор может легко применяться в сложных конструкциях, изготовленных из нескольких ячеек, например в обычных батареях электролизеров или топливных элементов, изготовленных с фильтр-прессными конфигурациями элементарных ячеек, даже в том случае, когда предусматривается автоматическая система сборки, с целью значительного понижения стоимости производства и обслуживания. Иллюстрируемая выше структура дополнительно предлагает по сравнению с традиционными матами то непренебрежимое преимущество, что она является открытой для потоков текучих сред, и это приводит к улучшенной надежности и эффективности протекания электрохимических процессов, осуществляемых в тех ячейках, где она применяется.

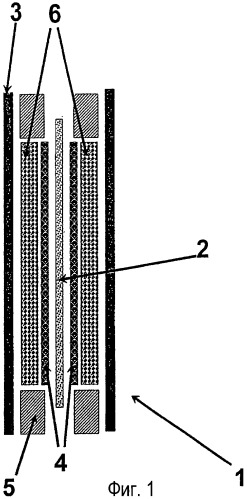

Фигура 1 демонстрирует электрохимические ячейки, содержащие коллектор по настоящему изобретению.

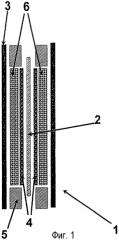

Фигура 2 демонстрирует фильтр-прессную конфигурацию электрохимических ячеек, содержащих коллектор по настоящему изобретению.

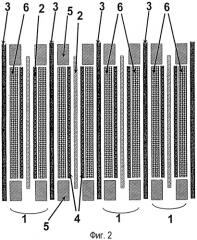

Фигур 3 демонстрирует предпочтительный вариант воплощения коллектора по настоящему изобретению.

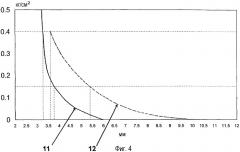

Фигур 4 демонстрирует кривые нагрузки, относящиеся к коллектору по настоящему изобретению, в сравнении с известными из уровня техники.

Фигура 1 изображает обобщенную электрохимическую ячейку 1, разделенную мембраной или диафрагмой 2 и ограниченную двумя электропроводящими пластинами 3; ячейка в целом может представлять собой электролизную ячейку (электролизер) или топливный элемент, или электрохимический реактор другого типа. Электроды, на которых протекают анодные и катодные реакции, обозначены как 4. Электроды 4 могут быть электродами любого типа, применение которых хорошо известно в области электрохимии, например металлическими листами, необязательно активированными с помощью электрокаталитических покрытий, газодиффузионными электродами, полученными на пористых поверхностях, таких как угольная ткань или графит, спеченными металлами и тому подобное. Для примера иллюстрируются также расположенные по периметру прокладки 5, но, как будет очевидно специалисту в данной области техники, являются возможными также и другие типы систем гидравлического уплотнения. В случае описанных типов электродов и других повсеместно используемых электродов не является обычным получение электрического контакта непосредственно на проводящих пластинах 3. На самом деле это потребовало бы слишком высокой и непрактичной толщины, поскольку во многих случаях пористость была бы недостаточной и, что более важно, конструкции стали бы по существу жесткими и потребовали бы слишком высоких давлений при сборке для получения хорошего электрического контакта с риском необратимого повреждения мембраны 2. По этой причине передача электрического контакта между пластиной 3 и соседним электродом 4 предпочтительно осуществляется с помощью сжимаемого упругого материала, предпочтительно работающего в эластичном режиме. Этот материал, в случае фигуры 1, представляет собой коллектор 6 тока по настоящему изобретению. Однако специалисту в данной области техники является очевидным, что это представляет собой только одну из различных возможностей для использования коллектора по настоящему изобретению в электрохимической ячейке, и он может выгодно использоваться, например, для осуществления контакта двух металлических пластин, принадлежащих двум соседним ячейкам, в однополярном или биполярном фильтр-прессном электролизере, или для других, таких же очевидных видов применения.

Фигура 2 изображает коллектор по настоящему изобретению, используемый в ячейках, показанных на фигуре 1, в фильтр-прессной конфигурации в конкретном биполярном варианте. Деформационные характеристики коллектора 6 по настоящему изобретению и его адаптируемость для соответствия профилю различных металлических пластин 3 в батареях, которые могут содержать даже сотни элементарных ячеек 1, являются особенно выдающимися.

Фигура 3 изображает предпочтительный вариант воплощения многослойного коллектора тока 6 по настоящему изобретению. В этом случае ссылочная позиция 7 обозначает два внешних слоя, а 8 - два внутренних слоя; является совершенно очевидным то, что коллектор тока 6 может быть изготовлен с различным количеством внутренних слоев. Внешние слои 7, полученные из переплетенных металлических проволок, предпочтительно с диаметром в пределах между 0,1 и 0,35 миллиметра, в целом имеют планарный (плоский) профиль. Внутренние слои 8 являются по существу такими же, как и внешние слои, и подобным же образом изготовлены из переплетенных металлических проволок (для простоты детально не показанных на этой фигуре), за исключением того факта, что они выполнены волнистыми посредством очень простой механической обработки с формированием регулярной структуры из выступов 9 и углублений 10, предпочтительно расположенных друг от друга на одинаковых расстояниях. Как видно на фигуре, направление волнистости одного из них должно предпочтительно отличаться от того, который лежит под ним; в случае двух внутренних слоев 8 на фигуре 3 направления волнистости отличаются на 90°. Таким образом, почти полностью исключается взаимное проникновение двух внутренних слоев 8. Обнаружено, что структуры этого типа демонстрируют исключительно плавные кривые нагрузки в зависимости от сжатия по сравнению с коллекторами тока, известными из уровня техники, так что обеспечивается неожиданно широкий диапазон с точки зрения возможного сжатия и, таким образом, рабочей толщины, при этом прикладываемая механическая нагрузка является достаточной для того, чтобы обеспечить хороший электрический контакт без повреждения хрупких составных элементов ячейки.

Фигура 4 изображает кривую 12 нагрузки никелевого коллектора, полученного из двух внешних не волнистых монослоев 7, изготовленных из проволоки диаметром 0,27 мм, и двух внутренних двойных слоев 8, изготовленных из проволоки с диаметром 0,16 мм и выполненных волнистыми с шагом 8,6 мм, положенных друг на друга таким образом, чтобы направления волнистости отличались на 90°, тем самым предотвращая взаимное их проникновение. Эти четыре слоя вставлены в расположенную по периметру раму в виде корпуса, не показанную на фигурах. Общая толщина в несжатом состоянии составляет примерно 10 миллиметров. Из кривой 12 можно увидеть, что пригодный для использования диапазон толщины в сжатом состоянии в упругом режиме, то есть когда общая нагрузка находится в пределах между 0,15 и 0,40 кг/см2, изменяется в пределах между 3,6 и 5,4 миллиметра, что составляет от 46 до 64% по отношению к толщине в несжатом состоянии. Это широкий диапазон, который легко согласуется с допусками в конструкции обычных ячеек. Кривая 11 нагрузки относится к мату толщиной 6 миллиметров, изготовленному из такой же никелевой проволоки в соответствии с концепцией патента США 4693797: легко увидеть, что пригодный для использования рабочий диапазон сильно уменьшается, находясь в основном в пределах менее 10% от толщины в несжатом состоянии.

1. Коллектор тока, содержащий многослойную структуру из сжимаемых и упругих слоев, состоящих из металлических проволок, отличающийся тем, что указанные слои металлических проволок содержат два внешних планарных слоя и по меньшей мере два внутренних слоя, положенных друг на друга таким образом, чтобы полностью исключить их взаимное проникновение.

2. Коллектор по п.1, отличающийся тем, что указанные два внутренних слоя являются волнистыми вдоль двух различных направлений, различающихся примерно на 90°.

3. Коллектор по п.1, отличающийся тем, что он придает нагрузку в пределах между 0,15 и 0,40 кг/см2 в диапазоне сжатия не менее 10% от его толщины в несжатом состоянии.

4. Коллектор по п.3, отличающийся тем, что указанный диапазон сжатия находится в пределах между 20 и 60% от указанной толщины в несжатом состоянии.

5. Коллектор по п.3, отличающийся тем, что указанные проволоки имеют диаметр в пределах между 0,1 и 0,35 мм.

6. Коллектор по п.1, отличающийся тем, что он имеет толщину в несжатом состоянии в пределах между 5 и 15 мм.

7. Коллектор по любому из пп.1-6, отличающийся тем, что он изготовлен из материала, выбранного среди никеля, титана и их сплавов, необязательно снабженного защитным покрытием.

8. Коллектор по п.7, отличающийся тем, что указанное защитное покрытие содержит серебро или благородный металл.

9. Коллектор по любому из пп.1-6, отличающийся тем, что он содержит расположенную по периметру раму, поддерживающую указанную многослойную структуру из сжимаемых и упругих слоев.

10. Электрохимическая ячейка, содержащая по меньшей мере один коллектор тока по любому из пп.1-9.

11. Ячейка по п.10, отличающаяся тем, что она разделена на по меньшей мере два отделения посредством ионообменной мембраны или диафрагмы.

12. Ячейка по п.11, отличающаяся тем, что она выбрана из группы, состоящей из топливных элементов, ячеек для хлорщелочного электролиза, ячеек для электролиза хлористоводородной кислоты, ячеек для электролиза нейтральных солей.

13. Ячейка по любому из пп.10-12, отличающаяся тем, что указанный коллектор тока находится в непосредственном контакте с газодиффузионным электродом.

14. Ячейка по любому из пп.10-12, отличающаяся тем, что указанные два отделения представляют собой анодное отделение и катодное отделение.

15. Ячейка по п.14, отличающаяся тем, что указанный коллектор изготовлен из чистого титана или его сплавов, необязательно снабжен защитным покрытием на основе благородных металлов или их оксидов и помещен в анодное отделение.

16. Ячейка по п.14, отличающаяся тем, что указанный коллектор изготовлен из чистого никеля или его сплавов, необязательно снабжен защитным покрытием на основе серебра и помещен в катодное отделение.