Способ заканчивания скважины

Иллюстрации

Показать всеИзобретение относится к заканчиванию строительства и капитальному ремонту скважин- КРС. В способе заканчивания скважины, включающем первичное вскрытие продуктивного пласта, подготовку к спуску обсадной колонны, спуск обсадной колонны, оснащенной башмаком, обратным клапаном и кольцом "стоп", прямое цементирование обсадной колонны через башмак с последовательной закачкой цементного раствора, разделительной пробки и двух порций продавочной жидкости при условии превышения плотности первой порции продавочной жидкости над плотностью второй порции и получения суммарного гидростатического давления в обсадной колонне указанных двух порций, превышающего давление в продуктивном пласте, ожидание затвердения цементного раствора, опрессовку обсадной колонны, вторичное вскрытие продуктивного пласта перфорацией и обработку призабойной зоны продуктивного пласта, вызов притока пластового флюида, при подготовке к спуску обсадной колонны на участке напротив продуктивного пласта по меньшей мере от башмака до уровня первой порции продавочной жидкости в обсадной колонне ее покрывают внутри и снаружи материалом теплоизоляционным «Изоллат», перед цементным раствором дополнительно закачивают буферную жидкость, а между цементным раствором и разделительной пробкой - порцию смазочной гидрофобной жидкости в объеме, равном объему пространства обсадной колонны от кольца «стоп» до обратного клапана плюс запасной объем ниже обратного клапана на 1-3 м. Обсадную колонну покрывают несколькими слоями «Изоллата», максимальную общую толщину которого выбирают с учетом прохождения цилиндрического шаблона внутри обсадной колонны и возможности захвата элеватором обсадной колонны снаружи, а минимальная составляет 0,5 мм. Закачку цементного раствора осуществляют двумя пачками, при этом во вторую пачку, в объеме кольцевого пространства скважины напротив обсадной колонны с указанным материалом снаружи и внутреннего пространства обсадной колонны от кольца «стоп» до башмака, вводят расширяющую добавку. Технический результат - обеспечение длительной безводной эксплуатации скважины, уменьшение количества проводимых КРС по изоляции водопритоков, предотвращение образования асфальтосмолопарафиновых отложений в призабойной зоне пласта, повышение эффективности обработки призабойной зоны, расширение ассортимента применяемых составов, включая коррозионноактивные. 2 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к заканчиванию строительства и капитального ремонта скважин на сложнопостроенных месторождениях, в частности к процессам вскрытия продуктивных пластов, креплению ствола скважин, обработкам призабойной зоны нефтегазовых скважин и освоению, а также к методам предупреждения растрескивания цементного камня в кольцевом пространстве, методам защиты от коррозии скважинного оборудования и методам предупреждения возникновения отложений асфальтосмолопарафиновых компонентов.

Известен способ заканчивания скважины, включающий вскрытие продуктивного пласта бурением, перекрытие продуктивного пласта обсадной колонной и разобщение цементированием, перфорацию против продуктивного пласта и интенсификацию притока пластового флюида [1].

Недостатками известного способа являются высокая вероятность возникновения трещин в затвердевшем цементном камне (кольце) при перфорации, что может привести к ускоренному обводнению продукции скважины по заколонному пространству водами выше или нижерасположенных пластов. А также высокая степень коррозии обсадной колонны при проведении мероприятий по интенсификации добычи нефти путем устранения загрязнений пластов кислотными обработками призабойной зоны продуктивного пласта (ПЗП). Кроме того, для проведения обработок ПЗП потребуется спустить в колонное пространство насосно-компрессорные трубы (НКТ), что повлечет за собой дополнительные затраты времени и средств.

Наиболее близким является способ заканчивания скважины, включающий первичное вскрытие продуктивного пласта, подготовку к спуску обсадной колонны, спуск обсадной колонны, оснащенной башмаком, обратным клапаном и кольцом «стоп», прямое цементирование обсадной колонны через башмак с последовательной закачкой цементного раствора, разделительной пробки и двух порций продавочной жидкости при условии превышения плотности первой порции подавочной жидкости над плотностью второй порции подавочной жидкости и получения суммарного гидростатического давления в обсадной колонне указанных двух порций, превышающего давление в продуктивном пласте, ожидание затвердения цементного раствора, опрессовку обсадной колонны, вторичное вскрытие продуктивного пласта перфорацией и обработку призабойной зоны продуктивного пласта, вызов притока пластового флюида [2].

Недостатком этого способа является то, что он также не предусматривает меры по предупреждению растрескивания цементного камня в кольцевом пространстве скважины при перфорации и, как следствие, возникают заколонные перетоки пластовых флюидов. В частности, жестко-упругая обсадная колонна напрямую контактирует с цементным кольцом и при упругом расширении мгновенно передает разрушающее усилие на цементный камень.

В способе не предусмотрено и гашение импульсов давлений при взрыве зарядов перфоратора и распространяющихся волновых звуковых импульсов в вертикальном направлении вверх по обсадной колонне и в радиальном направлении к цементному кольцу и горной породе. К тому же цементный раствор при твердении подвержен явлению контракции, что уменьшает сцепление в контактных зонах «обсадная труба - цементный камень - горная порода». В итоге появляется еще один дополнительный фактор, способствующий возникновению перетоков пластовых флюидов, а мероприятий, снижающих указанный негативный фактор, в известном способе также не предусмотрено.

Кроме того, в прототипе, впрочем, как и в аналоге, обратный клапан по окончании цементирования остается заполненным цементным раствором. В данном случае на практике часто возникают случаи несрабатывания (обычно шарового обратного клапана) из-за высоких структурно-реологических свойств загустевающего цементного раствора, наличия в нем крупных абразивных (а значит, высокой твердости) частиц и кристаллов, попавших в зону герметизации и других причин. Поэтому прибегают к созданию избыточного давления на устье скважины. В этих условиях, в процессе ожидания затвердения цементного раствора (ОЗЦ), обсадная колонна остается раздутой. После ОЗЦ давление в колонном пространстве сбрасывают и обсадная колонна, в отличие от цементного кольца, сжимается. Это в дальнейшем также приводит к возникновению заколонных перетоков пластовых флюидов в контактной зоне «обсадная колонна - цементный камень». Негерметичность в вышеуказанной контактной зоне и растрескивание цементного камня на ранней стадии твердения (не достигшего потенциально возможной прочности) могут произойти и вследствие операции по опрессовке обсадной колонны. В результате множества вышеизложенных процессов герметизация заколонного пространства остается недостаточно надежной.

В данном способе невозможно использовать в качестве первой порции продавочной жидкости даже малоконцентрированные кислотные растворы. Поскольку время между окончанием цементирования и перфорацией может быть очень продолжительным, по сути за этот период и кислота (пусть даже ингибированная присадками) нейтрализуется и произойдет интенсивная коррозия обсадной колонны. А между тем, кислотные обработки являются наиболее высокоэффективными методами интенсификации добычи нефти при проведении обработок призабойных зон (ОПЗ).

При вызове притока движущаяся нефть от забоя скважины до устья существенно охлаждается (теряет первоначальную пластовую температуру), вследствие чего на стенках отлагаются асфальтосмолопарафиновые отложения (АСПО). И этот процесс в известном способе идет неуправляемо быстро.

Технической задачей заявленного изобретения является повышение качества изоляции заколонного пространства в ПЗП, уменьшение последствий негативных процессов, создающих условия для возникновения заколонных перетоков и обводнения продукции скважины, расширение ассортимента применяемых составов, включая коррозионно-активные для ОПЗ, предотвращение ускоренного образования в скважине АСПО.

Решение поставленной технической задачи достигается тем, что в способе заканчивания скважины, включающем первичное вскрытие продуктивного пласта, подготовку к спуску обсадной колонны, спуск обсадной колонны, оснащенной башмаком, обратным клапаном и кольцом «стоп», прямое цементирование обсадной колонны через башмак с последовательной закачкой цементного раствора, разделительной пробки и двух порций продавочной жидкости при условии превышения плотности первой порции продавочной жидкости над плотностью второй порции и получения суммарного гидростатического давления в обсадной колонне указанных двух порций, превышающего давление в продуктивном пласте, ожидание затвердения цементного раствора, опрессовку обсадной колонны, вторичное вскрытие продуктивного пласта перфорацией и обработку призабойной зоны продуктивного пласта, вызов притока пластового флюида, при подготовке к спуску обсадной колонны на участке напротив продуктивного пласта по меньшей мере от башмака до уровня первой порции продавочной жидкости в обсадной колонне ее покрывают внутри и снаружи материалом теплоизоляционным «Изоллат», перед цементным раствором дополнительно закачивают буферную жидкость, а между цементным раствором и разделительной пробкой - порцию смазочной гидрофобной жидкости в объеме, равном объему пространства обсадной колонны от кольца «стоп» до обратного клапана плюс запасной объем ниже обратного клапана на 1-3 м.

Кроме того, обсадную колонну покрывают несколькими слоями «Изоллата», максимальную общую толщину которого выбирают с учетом прохождения цилиндрического шаблона внутри обсадной колонны и возможности захвата элеватором обсадной колонны снаружи, а минимальная составляет 0,5 мм.

К тому же закачку цементного раствора осуществляют двумя пачками, при этом во вторую пачку, в объеме кольцевого пространства скважины напротив обсадной колонны с указанным материалом снаружи и внутреннего пространства обсадной колонны от кольца «стоп» до башмака, вводят расширяющую добавку.

Материал теплоизоляционный «Изоллат» изготавливается согласно ТУ 2216-001-59277205-2002 и Изменения №1 к нему от 2005 г. Материал полимерных микрошариков (микросфер) с водой, полимерными связующими композициями и другими добавками (антипиреновые - огнестойкие добавки, преобразователи ржавчины, ингибиторы коррозии, белые и красящие пигменты, ПАВ). Микроскопические (размером от 10 до 500 мкм с различной насыпной плотностью в интервале от 50 до 650 кг/м3), заполненные разряженным воздухом указанные шарики находятся во взвешенном состоянии в густой вязкой (1400 - 3000 сП) жидкости и поэтому ее удобно наносить на поверхности любой формы. Расход материала на один слой составляет 0,25-0,50 кг/м2 (или около 1 л на 2 м2), толщина одного слоя покрытия - 0,038 см. После высыхания материала «Изоллат» образуется эластичное покрытие с хорошей адгезией. Плотность жидкого материала «Изоллат» в зависимости от марки варьируется в интервале 500-750 кг/м3, а высохшего покрытия - 300-410 кг/м. Время сушки одного слоя - 24 ч с периодом полимеризации 12 часов при комнатной температуре. Температура кипения материала «Изоллат» +118°С. Температура поверхности, на которую наносится материал «Изоллата», должна быть от +7 до 120°С. Готовое покрытие эксплуатируется при температурах от -45 до +150°С (кратковременно до +200°С). Материал «Изоллат» перевозят в транспортных средствах с температурой не ниже +4°С и не выше +45°С. В таких же условиях и хранится в герметичной пластмассовой или металлической таре. Материал «Изоллат» является малотоксичным и относится к 4 группе опасности по ГОСТ 12.1.007. После высыхания материал «Изоллат» не выделяет вредных химических веществ.

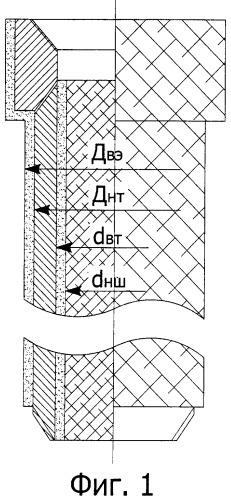

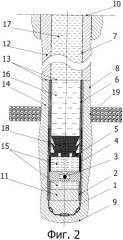

На фиг.1 показана обсадная колонна с нанесенным внутри и снаружи покрытием из материала «Изоллат»; на фиг.2 изображен момент окончания цементирования скважины.

Способ осуществляют следующим образом.

Вскрывают продуктивный пласт бурением и углубляются несколько ниже под зумпф. Промывают забой и поднимают бурильную колонну. Производят замену компоновки низа бурильной колонны на жесткую для проведения комплекса работ по подготовке ствола скважины к спуску эксплуатационной обсадной колонны. В частности, прорабатывают осложненные суженные участки с уступами и резкими перегибами ствола скважины, тем самым калибруют ствол, а также промывают скважину и призабойную зону пласта, возможно с воздействием методами «управляемой кольматации». В конце промывки добавляют в циркулирующий буровой раствор смазочную добавку. Тем временем подготавливают буровое оборудование к спуску обсадной колонны и непосредственно обсадные трубы. Последние подвозят на буровую и размещают на стеллажах по секциям в порядке их спуска. Обсадную колонну подвергают проверке, обследованию и контрольным испытаниям. В частности, осматривают, делают промер длин и диаметров, проверку резьб, производят гидравлические испытания и др. Кроме того, секцию, предназначенную для крепления участка ствола скважины напротив продуктивного пласта, длиной по меньшей мере от башмака до уровня первой порции продавочной жидкости - в последующем порции перфорационной жидкости в обсадной колонне покрывают внутри и снаружи материалом теплоизоляционным «Изоллат» в несколько слоев. Обсадную колонну покрывают материалом «Изоллат» кистью, валиком или краскораспылителем как обычной краской. Каждый слой просушивают в течение суток и только затем наносят следующий слой. Эту операцию можно производить в летний период непосредственно на буровой. Но поскольку температура поверхности, на которую должен наноситься материал «Изоллат», должна быть положительной и требуется значительное время для покрытия нескольких слоев с просушкой каждого слоя, то эти виды работ можно произвести заблаговременно на крытой трубно-металлической базе бурового предприятия либо в условиях завода-изготовителя. Однако, независимо от того, где будет производиться покрытие материалом «Изоллат», необходимо соблюсти следующее условие (фиг.1). Обсадную колонну внутри покрывают материалом «Изоллат» на общую толщину, исходя из условия последующего прохождения в них цилиндрического шаблона.

Например, для обсадных колонн с условным диаметром DH.T.=114-219 мм разница между внутренним номинальным диаметром трубы dB.T. и наружным диаметром цилиндрического шаблона dH.Ш. составляет 3 мм. Значит, максимальная толщина внутреннего слоя материала «Изоллат» для этих труб не должна превышать 1,5 мм.

Общая толщина покрытия из материала «Изоллат» на наружной поверхности обсадных колонн с учетом наружного диаметра DH.T. не должна быть больше внутреннего диаметра элеватора DВ.Э., применяемого при спуске обсадной колонны. Для спуска обсадных колонн диаметром 146-219 мм внутренний диаметр применяемого элеватора на 4 мм больше. Значит максимальная толщина наружного слоя из материала «Изоллат» для них не должна превышать 2 мм, что является условием для возможности гарантированного захвата элеватором обсадной колонны снаружи и его закрытия.

Вместе с тем, высохшее покрытие на трубах из материала «Изоллат» должно в последующем в скважине выполнять множество функций: антикоррозионных, демпфирующих, звукоизоляционных, повышающих сцепление цементного камня с покрытой обсадной колонной, термоизоляционных. Поэтому для успешного проявления данных свойств целесообразно толщину покрытия как внутри, так и снаружи, создавать не менее 0,5 мм.

После проведения работ по подготовке ствола скважины бурильную колонну поднимают и устанавливают за палец (при кустовом бурении) или выбрасывают на мостки для перевозки на другую буровую.

Начинают спуск обсадной колонны (фиг.2). Сначала в скважину спускают низ обсадной колонны, включающий башмак 7, заливочный патрубок 2, обратный клапан 3, промежуточный патрубок 4, упорное кольцо «стоп» 5 и первую секцию 6 обсадной колонны, покрытую внутри и снаружи материалом «Изоллат».

Когда в порядке очередности спуска к роторному блоку подают обсадные трубы, то со стороны муфты в трубу вводят жесткий цилиндрический шаблон. При подъеме трубы для наращивания шаблон должен пройти через нее и выпасть. Это является одним из условий, что продавочная разделительная пробка при цементировании не застрянет в суженном внутреннем пространстве обсадной колонны, покрытой материалом «Изоллат». Далее спускают последующие секции 7 непокрытой обсадной колонны. В процессе и по окончании спуска обсадной колонны производят профилактические промывки скважины 8. Подготавливают необходимые объемы технологических растворов, затем приступают к цементированию обсадной колонны обычным прямым методом с закачкой цементного раствора в колонное пространство и выходом в кольцевое пространство скважины через башмак 1 обсадной колонны. При этом последовательно закачивают буферную жидкость (не показана), цементный раствор и порцию смазочной гидрофобной жидкости, после чего сбрасывают разделительную пробку и продавливают составной технологической жидкостью, состоящей из двух порций. Цементный раствор закачивают в объеме кольцевого пространства скважины от забоя 9 до устья 10 и цементного стакана 77 в обсадной колонне от обратного клапана 3 до башмака 7. Причем цементный раствор может быть также составным, состоящим из первой обычной пачки 12 (в объеме кольцевого пространства скважины от устья 10 до уровня 13 первой секции 6 обсадной колонны с материалом «Изоллат»), и второй пачки 14 цементного раствора в объеме от уровня 13 первой секции 6 обсадной колонны до забоя 9 и цементного стакана 77 в обсадной колонне, в которую вводят перед закачкой расширяющую добавку. Расширяющую добавку для второй пачки 14 цементного раствора вводят либо в жидкость затворения для этой пачки, либо добавляют непосредственно в цемент, а затем их вместе растворяют в воде. Объем смазочной гидрофобной жидкости 75, в качестве которой можно использовать нефть, моторное, трансмиссионное или отработанное масло и пр., берут из условий заполнения внутреннего пространства обсадной колонны на участке от кольца «стоп» 5 до обратного клапана 3 плюс еще дополнительный запасной объем ниже обратного клапана 3 на 1-3 м, то есть объем части заливочного патрубка 2. Последний дополнительный запасной объем ниже обратного клапана автоматически будет являться и дополнительным запасным объемом цементного раствора. Объем первой порции 16 технологической (продавочной и перфорационной) жидкости принимают из условия заполнения обсадной колонны напротив продуктивного пласта и выше протяженностью не менее 320-350 м. Это условие обосновывается тем, что традиционно объем перфорационной жидкости, заполняющей пространство в обсадной колонне на эту высоту, например, диаметром 146 мм, выбирают равным 4 м3, а диаметром 168 мм, - равным 6 м3. В качестве первой порции 16 продавочной жидкости применяют, например, полимерный, или солевой, или полимерсолевой, или солянокислотный раствор и пр., обработанный поверхностно-активной добавкой (ПАВ). Причем плотность первой порции продавочной жидкости должна быть несколько (обычно на 30-50 кг/м3) выше плотности второй порции 17 продавочной жидкости. В качестве второй порции 17 продавочной жидкости используют нефтепродукт, техническую воду или водный раствор полимеров или солевой раствор и пр. Объем второй порции 17 продавочной жидкости равен внутреннему объему обсадной колонны от уровня 13 первой порции 16 продавочной жидкости, который в конце цементирования должен совпасть с высотой 13 первой секции 6 обсадной колонны, до устья 10 скважины плюс запасной объем. Во всех случаях исходят из того, что гидростатическое давление в обсадной колонне двух порций 16 и 17 продавочной (перфорационной) жидкости в сумме должно превышать поровое давление в продуктивном пласте на величину, предусмотренную «Едиными техническими правилами ведения работ при строительстве скважин на нефтяных, газовых и газоконденсатных месторождениях». Например, для скважин глубиной более 2500 м превышение должно составлять 4-7%.

В процессе продавки смазочная гидрофобная жидкость 75 покрывает внутреннюю поверхность обсадной колонны тонким слоем и это облегчает скольжение резиновой разделительной пробки 18 вниз до кольца «стоп» 5. Особенно это положительное смазывающее действие гидрофобной жидкости 15 важно при прохождении разделительной пробки 18 внутри секции 6 обсадной колонны, покрытой внутри материалом «Изоллат». В этом случае резиновые элементы легко скользят по покрытию из материала «Изоллат», а не сдирают его с металлической обсадной колонны. Кроме того, гидрофобная пленка на обсадной колонне, созданная смазочной гидрофобной жидкостью 15, защищает металлическую обсадную колонну от коррозии в случае применения агрессивной первой порции продавочной жидкости 16. Учитывая то, что высохшее покрытие из материала «Изоллат» на обсадной колонне проявляет преимущественно гидрофобные свойства, то и адсорбция гидрофобной жидкости 75 на нем будет лучше, и, как следствие, степень защиты от агрессивной среды будет выше.

Непосредственно перед получением «стоп» смазочная гидрофобная жидкость 75 отмывает обратный клапан 3 от остатков второй пачки 14 цементного раствора. Конечно, при продавке определенная часть смазочной гидрофобной жидкости 75 расходуется при адсорбции на внутренних поверхностях колонны. Поэтому и необходим определенный запас (на 1-3 м ниже обратного клапана 3) смазочной гидрофобной жидкости 15, чтобы гарантированно отмыть обратный клапан 3 от цементного раствора. После получения «стоп» давление внутри обсадной колонны сбрасывают, при этом обратный клапан 3 надежно срабатывает (т.е. не происходит обратное движение закаченного цементного раствора 14 и 12 внутрь колонны из-за превышения их плотности над плотностью составной продавочной жидкости 16 и 17).

В конце продавки (при получении «стоп») уровень 13 первой порции продавочной жидкости 16 по меньшей мере должен совпасть с верхней отметкой покрытых материалом «Изоллат» первой секции 6 обсадной колонны. Или лучше, если высота первой секции 6 покрытой обсадной колонны будет несколько выше (с определенным запасом). Это важно, поскольку далее скважину оставляют на ОЗЦ. Материал «Изоллат» проявляет антикоррозионные свойства от всякого вида химической агрессии (кислотной, щелочной и др.), тем более, что вместе с пленкой смазочной гидрофобной жидкости 15 защитные свойства полученной двухслойной изоляции усиливаются. Так как достаточно низкая исходная водопроницаемость покрытия из материала «Изоллат» в эксперименте, равная 30 г/м2/24 часа, снизилась практически до нуля при нанесении на него пленки отработанного масла. По сути, агрессивная химическая среда достаточно долго неспособна проникнуть через двухслойную изоляцию к металлу обсадной колонны, поэтому и ее коррозия практически отсутствует.

В период ОЗЦ происходят изменения давления на обсадную колонну. На начальном этапе из-за превышения внешнего давления в кольцевом пространстве над внутренним в колонном пространстве обсадная колонна находится в сжатом состоянии. Тем более, вполне естественно, что покрытие на обсадной колонне из материала «Изоллат» как на внутренней, так и на внешней поверхностях находится также в несколько сжатом состоянии из-за действия гидростатических давлений столбов жидкости. В свою очередь стенки 19 скважины в призабойной зоне пласта наоборот упруго расширились (радиально сместились). По мере твердения цементного раствора давление с внешней стороны уменьшается, обсадная колонна начинает расширяться, а стенки скважины смещаться внутрь (сжиматься). В результате сохраняется определенное прижимающее усилие затвердевшего цементного камня к стенкам обсадной колонны. В призабойной зоне пласта возникающие радиальные напряжения максимальны по величине. Механизм их действия сопоставим с напряжениями, возникающими при использовании расширяющего цементного раствора. Поэтому, несмотря на явления контракции и усадки обычного портландцементного камня, все же контактное давление цементного камня с колонной остается, и качество цементирования в ПЗП оказывается довольно высоким.

Чтобы смоделировать скважинные условия твердения цементного раствора, провели серию опытов по определению силы сцепления цементного камня с металлом и с металлом, покрытым материалом «Изоллат». Брали несколько трубок (втулок) диаметром 4 см и высотой 3 см, на внутреннюю поверхность которых вручную наносили кисточкой слой материала «Изоллат». После высыхания покрытия в течение не менее суток нижний конец втулки устанавливали в герметизирующий диск. Внутрь втулки заливали цементный раствор (портландцемент с В/Ц=0,5). После 3-х суток твердения цементного камня диск убирали и на прессе выдавливанием определяли усилие выдавливания.

Учитывая площадь контакта цементного камня с покрытой втулкой, определяли напряжение сдвига (в МПа), по величине которого судили о качестве сцепления. Для сравнения за базовую величину брали напряжение сдвига цементного камня, твердевшего 3-е суток в непокрытой втулке. Напряжение сдвига в контакте цементного камня с металлом втулки условно принимали за единицу. В других втулках внутри покрывали несколькими слоями материала «Изоллат» и каждый из них просушивали перед нанесением последующего. Результаты экспериментов представлены в табл.1.

По полученным данным материал «Изоллат» на трубках при наличии обычного цементного камня и без избыточного давления (при атмосферном давлении) уменьшает сцепление в контактной зоне. Сдвиг обычно происходит по самому материалу «Изоллат». Однако качество сцепления зависит от толщины слоя покрытия материала «Изоллат». Максимальные напряжения сдвига при наличии покрытия на втулке были получены при общей его толщине 1 мм.

| Таблица 1 | ||||||||||

| Влияние материала «Изоллат» на напряжение сдвига усадочного цементного камня в металлической втулке | ||||||||||

| № | Количество слоев покрытия из материала «Изоллат», шт. | Время сушки очередного слоя покрытия, сут. | Общая толщина покрытия из материала «Изоллат», мм | Напряжение сдвига, доли ед. от исходной величины | ||||||

| I | II | III | IV | V | VI | VII | ||||

| 1 | - | 0 | 1,00 | |||||||

| 2 | I | 1 | 0,25 | 0,37 | ||||||

| 3 | II | 1 | 1 | 0,50 | 0,41 | |||||

| 4 | III | 1 | 1 | 4 | 0,75 | 0,62 | ||||

| 5 | IV | 1 | 1 | 4 | 1 | 1,00 | 0,65 | |||

| 6 | V | 1 | 1 | 4 | 3 | 1 | 1,25 | 0,51 | ||

| 7 | VII | 1 | 1 | 4 | 3 | 1 | 3 | 1 | 1,75 | 0,34 |

Далее провели сравнительные исследования втулок без покрытия и покрытых материалом «Изоллат» в четыре слоя с общей оптимальной толщиной в 1 мм, но в данном случае в портландцемент добавляли расширяющую добавку СИГБ (ТУ 5744-001-00282369-93, ТУ 5744-002-00282369-00) и затворяли цементный раствор в В/Ц=0,5.

Смесь известковая для горных и буровых работ - СИГБ - является аналогом НРС-1, представляет собой порошок, полученный помолом продукта обжига смеси карбонатной породы, фосфогипса и хлористого кальция с добавками.

Показатели СИГБ: содержание активных СаО+MgO - не менее 80%; содержание CaSO4 - 6-12%; потери при прокаливании - не более 3%; тонкость помола, остаток на сите с размером стороны ячейки в свету - 0,08 мм по ГОСТ 6613-66 - не более 25%; время гашения - 100-250 мин; водопотребность - не более 30%; расширяющее давление (в течение 24 ч при 20±2°С) - не менее 45 МПа.

Величину объемного расширения цементного раствора из портландцемента и расширяющей добавки СИГБ определяли по известной методике на приборе Жигача - Ярова. Цементный раствор после трехминутного перемешивания заливали в стакан с поддоном, на котором внутри укладывалась фильтровальная бумага. Высота раствора в стакане составляла примерно 10 мм.

Через 10 мин сверху на цементный раствор также укладывали кружок фильтровальной бумаги и поршень со штоком. Закрывали стакан крышкой и погружали его в емкость с жидкостью на штативе. Подсоединяли шток поршня с щупом индикатора и производили замер. По разнице показателей индикатора через определенное время рассчитывали величину объемного расширения цементного камня.

Цементный раствор с заданной концентрацией расширяющей добавки СИГБ также заливали во втулки с герметизирующим диском снизу. За базу сравнения брали величину напряжения сдвига на прессе обычного цементного раствора из того же портландцемента, но без расширяющей добавки СИГБ. Результаты исследований представлены в табл.2.

Из данных табл.2 видно, что при расширении цементного раствора сцепление цементного камня как непосредственно с металлом, так и с покрытием из материала «Изоллат» на металле увеличивается. Объемное расширение цементного камня в данных опытах с малым (до 1%) содержанием СИГБ моделирует вышеизложенные упругие деформации обсадной колонны и стенки скважины в ПЗП. Поэтому сцепление цементного камня даже без расширяющей добавки в ПЗП будет немного выше при наличии материала «Изоллат» на обсадных трубах или, по крайней мере, будет таким же, как при непосредственном контакте цементного камня с металлической обсадной колонны.

| Таблица 2 | |||||||||||

| Влияние из материала «Изоллат» на напряжение сдвига расширяющегося цементного камня со стенкой металлической втулки (Т=20°С, В/Ц=0,525) | |||||||||||

| № | Состав смеси, % | Объемное расширение через 2-е сут., % | Напряжение сдвига, доли ед. от исходной величины | Проницаемость на 6-е сут. твердения, мкм2 | Прочность цементного камня через 2-е сут., МПа | ||||||

| ПЦТ | СИГБ | На изгиб | На сжатие | ||||||||

| без покрытия | с покрытием 1 мм материала «Изоллат» | в свободном состоянии | ограниченное в формах | в свободном состоянии | в замкнутом состоянии | в свободном состоянии | в замкнутом состоянии | ||||

| 1 | 100 | - | 0 | 1,00 | 1,00 | 0,71 | - | 3,6 | - | 8,4 | - |

| 2 | 99 | 1 | 0,15 | 1,20 | 1,22 | 0,70 | - | 2,9 | - | 7,5 | - |

| 3 | 98 | 2 | 0,23 | - | - | 1,17 | 0,095 | 2,1 | 2,8 | 6,7 | 8,8 |

| 4 | 97 | 3 | 1,27 | 1,58 | 2,78 | 1,34 | 0,143 | 1,7 | 3,0 | 5,9 | 9,5 |

| 5 | 95 | 5 | 5,24 | 1,79 | 4,11 | 2,10 | 0,147 | 1,2 | 2,9 | 3,5 | 8,4 |

| 6 | 92,5 | 7,5 | 7,02 | - | - | 5,16 | 0,087 | 0,5 | 3,2 | 2,3 | 7,2 |

| 7 | 90 | 10 | 16,68 | 1,90 | 4,16 | 13,63 | - | - | - | 1,3 | - |

Если же в ПЗП будет закачан расширяющийся цементный раствор, то усиливающееся контактное давление на материал «Изоллат» значительно повысит напряжение сдвига. Так, например п.5, при 5% СИГБ и, соответственно, объемном расширении цементного камня в 5,24% напряжение сдвига без покрытия увеличилось только на 79%, а с материалом «Изоллат» - на 311%. Дальнейшее увеличение объемного расширения цементного камня уже не приводит к столь существенному увеличению напряжений сдвига (п.7, при расширении 16,68% напряжение сдвига увеличилось в 4,16, т.е. еще на 5% в сравнении с п.5).

В процессе твердения цементного раствора также происходят температурные изменения в скважине, в результате чего обсадная колонна то растягивается, то сжимается. Достаточно толстое покрытие из материала «Изоллат» может релаксировать и удлиняться - сжиматься непосредственно внутри слоя относительно различных его участков. Относительные смещения внутри слоя материала «Изоллат» будут сглаживать часть вертикальных перемещений (микроподвижек) обсадной колонны и не передавать их цементному камню. Это предупредит периодический резкий срыв последнего со стенки горной породы.

После ОЗЦ обсадную колонну проверяют на герметичность нагнетанием в колонну жидкости. Обсадная колонна при опрессовке расширяется. В зависимости от диаметра опрессовочное давление для эксплуатационных обсадных колонн составляет 7,5-12,0 МПа. При этом деформация труб по периметру (образующей) не превышает 0,05-0,10%. Покрытие же на трубках из материала «Изоллат» способно удлиняться без нарушения сплошности (разрывов и трещин) на величину до 5%. Если величина расширения цементного раствора в ПЗП составит до 5-6%, то материал «Изоллат» также вполне выдержит (воспримет) радиальную деформацию сжатия, поскольку почти до 17% объемного расширения цементного камня в лабораторных экспериментах (табл.2, п.7) сцепление все еще улучшалось. То есть на цементное кольцо усилия при испытании обсадной на герметичность из-за наличия демпфирующего эластичного покрытия из материала «Изоллат» практически не передадутся.

Кроме того, в табл.2 приведены сведения о свойствах цементного камня, в частности проницаемости, прочности на изгиб и на сжатие, полученных из растворов с расширяющей добавкой СИГБ. Однако одни образцы перед испытанием на проницаемость (при избыточном давлении в 4 МПа) в течение суток хранились во влажной среде в формах, а затем продолжали твердеть во влажной среде в свободном состоянии в течение 5 суток. А другие образцы хранились в течение этого же времени в условиях, приближенных к скважинным, т.е. в условиях всестороннего сжатия (ограниченных) в формах, предотвращающих свободное расширение цементного камня. При испытаниях на прочность цементного камня также одни образцы через сутки извлекались из формы и твердели во влажной среде в свободном состоянии, а другие твердели с учетом скважинных условий только в формах (в замкнутом состоянии) и влажной среде до момента испытания.

По полученным данным проницаемость цементного камня, твердеющего в условиях всестороннего обжатия, примерно, на 1-2 порядка меньше, чем твердеющего в свободном состоянии. Причем, независимо от количества расширяющей добавки СИГБ, проницаемость у обжатого камня остается примерно на одном уровне, а у неограниченного камня проницаемость возрастает в геометрической прогрессии. Кроме того, проницаемость обжатого расширяющего цементного камня кратно и даже почти на порядок меньше обычного портландцементного камня.

Как видно из табл.2, прочность на изгиб и на сжатие расширяющегося цементного камня, твердеющего в свободном состоянии с увеличением концентрации расширяющей добавки СИГБ, уменьшается. Те же показатели у расширяющегося цементного камня в замкнутом состоянии значительно (на десятки процентов и кратно) выше, причем и при повышенных концентрациях добавки СИГБ удовлетворяют требованиям норм.

Результаты проведенных исследований дают основание утверждать, что качество цементирования будет существенно повышено при применении расширяющей добавки СИГБ не только за счет увеличения сцепления цементного камня с уплотняющимся покрытием из материала «Изоллат» на обсадной колонне, но и за счет уменьшения проницаемости полученного в скважинных условиях цементного камня и повышения прочности. Последнее свойство как раз особое значение имеет при проведении операций по опрессовке и в последующем при перфорации обсадной колонны, так как повышается его устойчивость к растрескиванию и разрушению. В итоге повышается герметичность не только в контактных зонах, но и самого цементного камня, как следствие, повышается долговечность крепи скважины, так как малопроницаемый и непотресканный цементный камень устойчив к агрессивным водным средам (пластовым флюидам и технологическим жидкостям) и ограничивает их доступ к обсадной колонне вместе с материалом «Изоллат».

Затем скважину при кустовом бурении консервируют на период (до 1-3 мес.) освобождения приустьевого пространства от буровой. В этот период внутренний слой материала «Изоллат» вместе с пленкой на нем смазочной гидрофобной жидкости позволяют сохранить качество первой (нижней) порции продавочной (будущей перфорационной) жидкости 16, поскольку она изолирована от взаимодействия с металлом обсадной колонны. При использовании кислотных растворов не произойдет их нейтрализация. В свою очередь агрессивная среда не подвергнет коррозии покрытую обсадную колонну.

Далее приступают к перфорации обсадной колонны и цементного кольца напротив продуктивного пласта 19. Наиболее часто применяют кумулятивную перфорацию. Работу кумулятивных перфораторов сопровождают большие (до 200 МПа) взрывные давления. При этом лишь небольшая часть энергии взрыва совершает полезную работу - создание гидравлической связи колонного пространства с продуктивным пластом. Остальная часть энергии способна ухудшить качество вскрытия продуктивного пласта ввиду импульсной деформации обсадной колонны при взрыве зарядов и последующих неоднократных гидравлических ударов, вызванных поднятием столба скважинной (перфорационной) жидкости и последующим его падением, вплоть до выравнивания давления в колонном и заколонном пространствах. Кроме того, наряду с пульсациями давлений и температурных изменений возможны вертикальные подвижки (удлинение - сжатие) обсадной колонны относительно цементного кольца. Более того, распространение звуковой волны при взрыве зарядов и пульсации жидкости (периодические перемещения из колонного пространства в продуктивный пласт) способствуют образованию устойчивых эмульсий ранее поступивших в пласт фильтратов бурового и цементного растворов, буферной и перфорационной жидкостей с пластовыми флюидами (нефтью, нефтью с водой) устойчивых микроэмульсий. Эти стабильные микроэмульсии существенно снижают проницаемость ПЗП и ухудшают условия для продвижения нефти через этот участок при вызове притока и эксплуатации скважины.

Наличие материала «Изоллат» одновременно на внутренней и наружной поверхности обсадной колонны позволяет создать условия щадящего режима перфорации. В частности, импульсная ударная волна в первую очередь воспринимается внутренним покрытием, в результате чего определенная часть микрошариков схлопнется при упругом деформировании полимерного скелета. Амплитуда первого импульса давления уменьшится, а значит, и последующих. После импульсной деформации обсадной колонны резко сожмется и слой снаружи