Способ пофазного учета продукции газоконденсатной скважины и устройство для реализации этого способа

Иллюстрации

Показать всеИзобретения относятся к области расходоизмерительной техники и могут быть использованы в системах контроля за разработкой газоконденсатных месторождений углеводородов. Техническим результатом изобретения является обеспечение качественного и оперативного учета продукции при оптимизации затрат на монтаж, наладку, эксплуатацию (обслуживание), ремонт и/или замену как устройства в целом, так и отдельных его узлов и элементов. Способ заключается в циклонно-гравитационном разделении (сепарации) продукции скважины на газовую и жидкостную фазы. При этом перед подачей продукции в полость резервуара часть этой полости предварительно заполняют жидкими низкокипящими углеводородами, например бензином, до уровня, превышающего уровень расположения точек тангенциальной подачи продукции в полость. Затем путем слежения за наличием в газе, отводимом из полости, капельной влаги ограничивают и поддерживают темп отбора/отвода газа из полости и вводят в работу расходомер-счетчик конденсата. При этом темп отбора конденсата из резервуара поддерживают, обеспечивая постоянство заранее заданного уровня конденсата относительно точки его отведения из нижней части полости резервуара. Устройство для реализации способа содержит вертикально-ориентированный цилиндрический резервуар с соответствующими трубопроводами подачи (продукции) и отведения из него газа и конденсата, датчики-сигнализаторы давления, температуры, уровня, окружной скорости жидкости в циклонной части резервуара, наличия капельной жидкости в отводимом газе, регуляторы расхода и расходомеры-счетчики, а также контроллер с соответствующим программным обеспечением, блоком уставок и многоканальным входом, управляющие выходы контроллера задействованы на электроуправление регуляторами расхода. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретения относятся к области расходоизмерительной техники, преимущественно к первичному учету продукции газоконденсатных месторождений углеводородов.

Общеизвестны способы и средства для первичного учета количества извлекаемой (посредством скважин) продукции месторождений углеводородов, содержащие, как правило, прием/операцию разделения ее на компоненты (то есть на газ и на жидкую фазу), причем выполняют эту операцию посредством циклонно-гравитационного разделения в резервуарах той или иной конструкции, а непосредственно учет осуществляют в режиме реального времени путем пропускания разделенных компонентов через соответствующие расходомеры-счетчики с использованием как изначально известных, так и контролируемых (в процессе учета) технологических параметров и параметров состояния продукции.

Однако следует отметить, что классификация месторождений углеводородов весьма условна, а оптимизация их разработки с точки зрения приоритетного извлечения (добычи) тех или иных компонентов (только нефти, только конденсата, или газа, или их сочетания) в каких-либо обоснованных и утвержденных проектом рамках крайне сложна (об этом, для сведения, см. Н.Г.Середа, В.А.Сахаров, А.Н.Тимашев. М., Недра, 1986, с.281...288; В.Е.Гавура, В.В.Исайчев, А.К.Курбанов и др. Современные методы и системы разработки газонефтяных залежей. М., ВНИИОЭНГ, 1994, с.12; В.Е.Гавура. Геология и разработка нефтяных и газонефтяных месторождений. М., ВНИИОЭНГ, 1995, с.252...270). При этом, безотносительно к тому, что именно в продукции скважины является приоритетным, первичный учет продукции крайне важен, но в отличие от скважин нефтяных, где способы и устройства учета продукции по компонентам достаточно эффективны и отработаны, первичный учет продукции газоконденсатных скважин практически решен лишь на уровне промысловых исследований такой скважины перед вводом ее в эксплуатацию.

Наиболее близким техническим решением (в части способа), то есть прототипом заявляемого способа, принят способ, реализуемый в устройстве [заявка на изобретение №2003131243/28, МПК7 Е21В 47/10, решение о выдаче патента от 12.05.05], при котором продукцию скважины подают в полость вертикально ориентированного цилиндрического резервуара тангенциально его корпусу для циклонно-гравитационного разделения на газовую и жидкостную фазы, а учет и газа, и жидкости осуществляют соответственно путем их постоянного отведения из верхней и нижней частей этой полости и пропускания соответственно через газовый и жидкостный расходомеры-счетчики, а в части устройства для реализации заявляемого способа прототипом к нему принято устройство по известной заявке.

Устройство-прототип содержит вертикально ориентированный цилиндрический резервуар с тремя патрубками: боковым тангенциальным для подачи продукции, верхним для отведения газа и нижним для отведения жидкости из полости резервуара. К патрубкам подсоединены соответствующие трубопроводы (подвода продукции от скважины, отведения газа и жидкости из резервуара). Устройство содержит также датчики давления, установленные на всех патрубках резервуара, электрические выходы датчиков соединены с многоканальным входом промышленного контроллера; имеется также датчик на газовом трубопроводе (или газовом патрубке резервуара) для контроля уноса газом капельной жидкости, электрический выход которого также задействован на контроллер. Для учета продукции на трубопроводах отведения газовой и жидкой фаз установлены соответствующие расходомеры-счетчики.

Известное устройство вполне работоспособно при первичном учете продукции скважин, но только скважин нефтяных, характеризующихся дебитом порядка нескольких сотен тонн нефти в сутки при газовом факторе, то есть газосодержании нефти в пределах десятков м3 газа, приведенного к нормальным условиям, на одну единицу количества нефти (в тоннах или м3); при этом в рабочем режиме устройства учитываемый газ находится в сжатом состоянии, то есть под давлением поступления продукции в резервуар, а после прохождения расходомера-счетчика газа он смешивается с жидкостью, прошедшей через свой расходомер-счетчик. Эта технология первичного учета продукции скважины обусловлена тем, что в дальнейшем продукция всех скважин совместно проходит общую для нее подготовку (сепарацию нефти от так называемого попутного газа, от пластовой воды и механических примесей) и товарный учет. Газоконденсатная скважина характерна тем, что ее продукция, как правило, представляет собой (при выходе на поверхность) мелкодисперсную жидкую фазу (конденсат), взвешенную в газовом потоке, то есть золь, и известное устройство не в состоянии без существенных конструктивных доработок обеспечить непродолжительный (быстрый) запуск процесса (способа) первичного учета продукции газоконденсатной скважины и надежный режим работы расходомеров-счетчиков; смешение же газа и конденсата после их первичного учета нерационально, так как в общем количестве/объеме продукции газовая составляющая занимает доминирующее положение [например, на одном из месторождений Западной Сибири газоконденсатная скважина может быть охарактеризована так:

| давление на выходе (устье), МПа | 20 |

| массовый расход (дебит), кг/час | до 20000 |

| объемный расход (дебит), м3/час | 96 |

| плотность смеси (газ+конденсат), кг/м3 | 210 |

| массовый расход (по газу), кг/час | 14000 |

| массовый расход (конденсат), кг/час | 6000 |

и каждую из составляющих (продукции газоконденсатной скважины) подвергают соответствующей подготовке. Газ подвергают осушке и направляют в магистральный газопровод (исходное давление позволяет это осуществить), а конденсат подвергают стабилизации и сдают по технологической цепочке на дальнейшую переработку и/или использование.

Таким образом, требуемый технический результат - это оперативное обеспечение достоверного первичного пофазного учета продукции газоконденсатной скважины, то есть учета по газовой и жидкостной составляющим путем конструктивной доработки устройства-прототипа.

Поставленная цель, то есть требуемый технический результат, в части способа достигается тем, что согласно способу-прототипу пофазного учета продукции, при котором продукцию подают в полость вертикально ориентированного цилиндрического резервуара тангенциально его корпусу для циклонно-гравитационного разделения на газовую и жидкостную фазы, а учет и газа и конденсата осуществляют соответственно путем постоянного их отведения из верхней и нижней частей этой полости и пропускания соответственно через газовый и жидкостный расходомеры-счетчики, перед подачей продукции (газоконденсатной скважины) в полость резервуара часть этой полости предварительно заполняют жидкими низкокипящими углеводородами, например бензином, до уровня, превышающего уровень расположения точки (точек) тангенциальной подачи продукции в полость, а затем путем слежения за наличием в газе (отводимом из полости) капельной влаги ограничивают и поддерживают (то есть регулируют) темп отбора/отвода газа (то есть его расход) из полости и вводят в работу расходомер-счетчик конденсата, увеличивая от нуля до рабочей величины темп отбора/отвода (то есть расход) конденсата из полости, при этом темп отбора конденсата из резервуара поддерживают, обеспечивая постоянство штатного (заранее заданного) уровня конденсата относительно точки его отведения из нижней части полости резервуара, а в части устройства этот результат обеспечивается тем, что согласно устройству-прототипу, содержащему вертикально ориентированный цилиндрический резервуар с боковым, тангенциальным корпусу резервуара, патрубком для подачи в него продукции скважины, с верхним патрубком для отведения из него газовой фазы и нижним патрубком для сливания жидкости (конденсата), трубопроводы, соединенные с этими патрубками резервуара, два датчика давления, датчик температуры, два датчика уровня, датчик окружной скорости жидкой фазы, датчик радиального размера (то есть толщины слоя) вращающейся жидкости, датчик наличия (или отсутствия) капельной влаги в отводимом газе, то есть средства с электрическим выходным сигналом для оценки параметров состояния и положения продукции в резервуаре, контроллер с блоком уставок и с многоканальным, по количеству электрических датчиков, входом для введения в него информационных сигналов этих датчиков, сравнения их сигналов с соответствующими уставками для выработки управляющих сигналов контроллера, расходомеры-счетчики и электроуправляемые регуляторы расхода на трубопроводах, соединенных с патрубками резервуара, причем регуляторы расхода соединены, каждый, с соответствующим ему управляющим выходом контроллера, под боковым патрубком подачи продукции в резервуаре размещена перегородка с центральным, коаксиальным корпусу и направленным вверх, сквозным по сечению газовым патрубком, под верхним открытым и консольным концом которого в резервуаре размещена кольцевая по форме перегородка с отбортовкой ее внутренней кромки вниз и с радиальным зазором Δ относительно центрального газового патрубка, на котором жестко и коаксиально корпусу резервуара закреплена своим дном открытая сверху емкость (для гравитационного разделения фаз) с диаметром верхней кромки, большим, чем диаметр отбортовки кольцевой перегородки, кромка отбортовки кольцевой перегородки в резервуаре размещена ниже кромки стенки открытой емкости, дно этой емкости снабжено трубкой гидравлического сообщения ее с полостью резервуара под перегородкой с центральным газовым патрубком, а в центральном газовом патрубке под дном открытой емкости выполнены радиальные отверстия для пропускания по нему газа в верхнюю часть резервуара, при этом регулятор расхода продукции скважины и регулятор расхода конденсата функционально, через контроллер, соединены с датчиками уровня жидкости.

Совокупности существенных признаков (в том числе и отличительных) заявляемого способа пофазного учета продукции газоконденсатной скважины и устройства для его реализации обеспечивают достижение требуемого технического результата, соответствуют критериям «изобретения» и подлежат защите охранным документом (патентом) РФ в соответствии с просьбой заявителя, так как в общедоступных источниках патентной и технической информации эквивалентных технических решений с теми же свойствами не обнаружено.

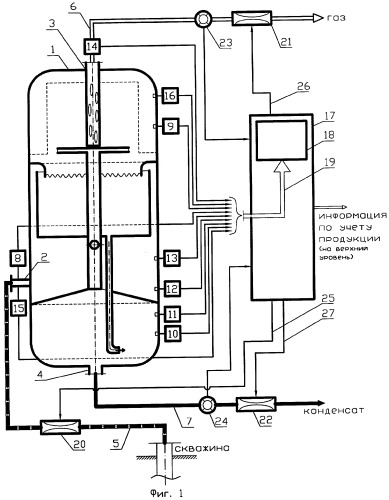

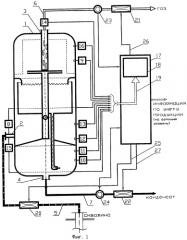

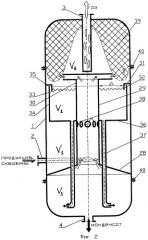

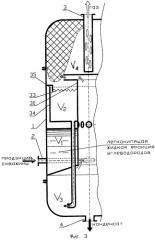

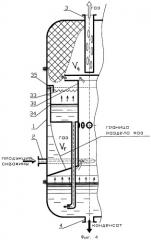

На графических материалах представлены общая схема устройства для реализации заявляемого способа пофазного учета продукции газоконденсатной скважины (фигура 1), основной узел этого устройства, то есть вертикально-ориентированный резервуар 1 (фигура 2), а также состояние этого резервуара перед запуском устройства в работу (фигура 3) и его состояние в рабочем режиме (фигура 4) устройства для реализации способа.

Устройство (фигура 1) содержит вертикально-ориентированный цилиндрический резервуар 1 (фигура 2) с тангенциальным корпусу резервуара патрубком 2 подачи продукции скважины, патрубком 3 отведения газа из резервуара и патрубком 4 отведения конденсата. Патрубок 3 размещен в верхней части резервуара, а патрубок 4 соответственно в нижней его части. К каждому из этих патрубков подсоединены соответственно трубопроводы 5, 6 и 7. Устройство снабжено датчиком 8 давления продукции на входе; этот датчик может быть установлен как на тангенциальном патрубке 2, так и на трубопроводе 5 около места его стыковки с этим патрубком. В устройстве имеется также датчик 9 давления на выходе из резервуара, который может быть установлен как непосредственно на верхней части резервуара 1, как это изображено на схеме по фиг.1, так и на любом из патрубков (позиция 3 или 4) или на любом из трубопроводов (позиции 6 и 7). Резервуар 1 в его нижней части снабжен двумя датчиками 10 и 11 уровня жидкости (конденсата), причем датчик 10 предназначен для сигнализирования о недостаточном наполнении нижней части резервуара объемом V2, а датчик 11 предназначен для сигнализирования о чрезмерном наполнении конденсатом вышеупомянутой части резервуара. Эти датчики обеспечивают амплитуду колебания уровня конденсата в пределах, например, 200±10 мм. В средней части (объемом V1) резервуара установлены два датчика, позиции 12 и 13 соответственно, один из которых (12) сигнализирует о величине окружной скорости υокр газоконденсата в средней (циклонной) части резервуара, а другой (13) сигнализирует о радиальном размере, то есть толщине пристеночного слоя, вращающейся массы конденсата (см. фигуру 4). Устройство снабжено также датчиком 14 наличия капельной влаги в отводимом из резервуара 1 газе, причем этот датчик устанавливают или на патрубке 3, или около него на трубопроводе 6. Кроме того, устройство снабжено и датчиками 15 и 16 температуры продукции, например, на входе и газовом выходе резервуара 1 аналогично датчикам 8 и 9 давления. Все датчики предназначены для сигнализации о контролируемом или измеряемом параметре информационным электрическим сигналом в аналоговой или цифровой форме, так как в состав устройства входит промышленный контроллер 17 с соответствующим программным обеспечением и блоком 18 уставок параметров для их сравнения с информационными сигналами датчиков 8...16, поступающими на контроллер 17 по его многоканальному входу 19. В состав устройства входят также электроуправляемые (контроллером 17) регуляторы 20, 21 и 22 расхода, установленные соответственно на трубопроводах 5, 6 и 7, а также расходомеры-счетчики 23 и 24. Расходомер-счетчик 23 учитывает количество отводимого газа из резервуара 1 и установлен на трубопроводе 3, а расходомер-счетчик 24 учитывает отводимый конденсат и установлен на трубопроводе 7. На электроуправляемые регуляторы 20, 21 и 22 расхода подключены соответственно управляющие выходы 25, 26 и 27 контроллера 17. На так называемый «верхний» уровень информация с расходомеров-счетчиков 23 и 24 поступает через контроллер 17.

Вертикально-ориентированный цилиндрический резервуар 1 (см. фигуру 2) внутри содержит конусообразную перегородку 28, размещенную ниже тангенциального патрубка 2, причем по оси резервуара с перегородкой 28 состыкован центральный газовый патрубок 29, ориентированный верхним консольным концом 30 вверх от перегородки 28. Несколько ниже консольного конца 30 патрубка 29 в резервуаре выполнена кольцеобразная перегородка 31 с отбортовкой 32 вниз, причем кромка 33 отбортовки может быть выполнена зубчатой, как она изображена на фигуре 2. Между перегородками 28 и 31 на центральном газовом патрубке 29 коаксиально ему и резервуару размещена открытая сверху емкость 34, верхняя кромка 35 которой с равновеликими зазорами относительно резервуара, кольцеобразной перегородки и ее отбортовки вниз размещена выше кромки 33 отбортовки 32. Дно 36 емкости 34, которым она закреплена на центральном газовом патрубке 29, снабжено трубкой 37 для сообщения ее с полостью V2 под кольцевой перегородкой 28 резервуара, причем трубка эта расположена на минимальном удалении от газового патрубка 29 и параллельно ему. Для беспрепятственного ухода вверх отделившегося в полости V1 газа центральный газовый патрубок 29 под дном 36 емкости 34 выполнен с радиальными отверстиями 38; верхняя полость резервуара объемом V4 (над концом 30 патрубка 29) может быть дополнительно оснащена коалесцентором 39 влаги из лиофильного материала ячеисто-пористой пространственной конфигурации, а патрубок 3 отвода газа может быть выдвинутым в полость резервуара, заглушен с торца и иметь радиальные отверстия для входа газа, как это изображено на фигуре 2. Кроме того, на фигуре 2 указаны (условно) технологические разъемы 40 резервуара, радиальный зазор Δ между кольцевой перегородкой 31 и стенкой емкости 34, а также - стрелками - направления движения продукции скважины.

Отметим также, что все вышеуказанные датчики 8...16 являются изделиями общепромышленного назначения, их конструктивное исполнение и установка на устройстве не требуют каких-либо специфических условий.

Заявленный способ реализуют следующим образом (на примере с описанием работы устройства).

1. Исходное состояние (см. фигуру 3) заявляемого устройства:

- полость с объемом V1 заполнена бензином (НКФУ) до уровня отверстий 38 в центральном патрубке 29;

- патрубки 2, 3 и 4 резервуара 1 посредством регуляторов 20, 21 и 23 расхода закрыты, давление в резервуаре атмосферное.

2. Запуск устройства в работу:

- открывают трубопровод 5, то есть вход (входы) подачи газоконденсата в резервуар, при этом начинается «вращение» бензина и формирование газовой полости Vг (фиг.4) в объеме V1, растет давление в резервуаре;

- по достижении рабочего, то есть штатного давления в резервуаре открывают газовую линию 6 и включают расходомер-счетчик газа 2, 3;

- процесс открытия газовой линии прекращают при появлении эффекта уноса капельной жидкости; далее степень открытия газовой линии определяется управляющим сигналом контроллера 17 на регулятор 21 расхода газа по информации датчика 14 наличия в газе капельной жидкости;

- по мере накопления жидкости в объеме V3 и по достижении ею штатного уровня, то есть уровня в интервале Уmax...Уmin, ограниченном датчиками 10 и 11, задействуют на открытие регулятора 22 расхода жидкости и расходомер-счетчик 24.

3. Рабочий режим (см. фигуру 4):

- рабочий режим устройства наступает по достижении в резервуаре 1 так называемого динамического равновесия в системе «газожидкостная смесь (на входе) - газ и жидкость (на соответствующих выходах)». Рабочий режим, то есть период наиболее информативного и достоверного учета продукции скважины, осуществляется непрерывно и поддерживается автоматически, при этом учет количества фаз желателен в единицах массы, то есть с использованием контролируемых параметров (плотность среды, давление в резервуаре, температура при измерениях, объемный расход) по известным алгоритмам с применением микропроцессорной техники и соответствующего программного обеспечения последней в режиме реального времени;

- управление процессом и контроль его параметров обеспечивают посредством промышленного контроллера 17, задействованного на соответствующие датчики, на исполнительные механизмы регуляторов расхода 20, 21 и 22 и на расходомеры-счетчики 23 и 24.

4. Прекращение работы объекта (см. фигуру 1 и 2):

- перекрывают регулятором 20 подачу газоконденсата от скважины; вращение жидкости в полости объемом V1 затухает и прекращается, датчик 12 при этом сигнализирует об увеличении размера кольца вращающейся жидкости до максимальной величины (то есть до размеров резервуара), а датчик 13 сигнализирует о неуклонном снижении окружной скорости жидкой фазы, при этом, когда уровень оседающей в полости V1 жидкости будет ниже места установки этого датчика, сигнал о вращении жидкости в зоне установки этого датчика снижается до какого-то минимального уровня, и этот факт также весьма существенен для общего контроля за работой устройства;

- по сигналу υокр≅0 с датчика 12 окружной скорости перекрывают трубопровод 6 посредством закрытия регулятора 21 расхода газа;

- по сигналу датчика 10 «уровень в полости объемом V2 соответствует Уmin» перекрывают слив конденсата посредством регулятора 22 расхода конденсата;

- перед последующим запуском устройства в работу необходимо убедиться в наличии легких (то есть низкокипящих) жидких углеводородов в полости V1 и довести их уровень до Уисх; о соответствии уровня жидкости конструктивно заданному Уисх над перегородкой 28 сигнализирует датчик 11, так как радиальные отверстия 38 на центральном патрубке 29 обеспечивают перелив излишков жидкости в нижнюю часть резервуара.

Следует отметить, что для обеспечения надежного отключения устройства (от избыточного давления извне) закрытое состояние всех трех регуляторов расхода может быть продублировано управляемыми (вручную или автоматически) клапанами-отсекателями (на фигурах не показаны), устанавливаемыми последовательно с регуляторами расхода и обеспечивающими последним более комфортный режим эксплуатации.

Пример конкретной реализации способа.

Исходные данные (округленно):

| давление на устье закрытой (после освоения) скважины, | |

| МПа | 20 |

| давление на устье скважины в режиме эксплуатации, | |

| то есть в режиме отбора продукции, МПа | 16 |

| проектная производительность скважины | |

| (общий, то есть двухфазный, поток), кг/час | 20000 |

| проектная производительность скважины по | |

| газу, кг/час | 14000 |

| проектная производительность скважины по | |

| конденсату, кг/час | 6000 |

| плотность продукции (осредненная), кг/м3 | 210 |

| плотность газа, кг/м3 | 160 |

| плотность конденсата, кг/м3 | 660 |

соотношение фаз (из вышеизложенного):

| конденсат/газ (на выходе скважины), кг/м3 | 73 |

| конденсат/газ (стандартные условия), кг/нм3 | 0,4 |

| газ/конденсат (на выходе скважины), м3/кг | 0,0063 |

| газ/конденсат (стандартные условия), нм3/кг | 1,2 |

С учетом исходных данных, задаваясь технологическими (для способа) или конструктивными (для устройства) параметрами, несложно определить, что, например, при диаметре канала входного тангенциального патрубка 2, равном 100 мм, скорость входящего в резервуар 1 потока газоконденсата может достигать 3,375 м/с при поступлении 95 м3/час (20000 кг/час), то есть при внутреннем диаметре резервуара в 1,2 м (длина его окружности 3,77 м) поток имел бы вращение в 54 оборота в минуту (при полном отсутствии сил внешнего и внутреннего трения, то есть вязкости), или - для реального газоконденсата - 20...25 оборотов в минуту. Отсюда несложно определить (обратным решением задачи), что, задаваясь скоростью вращения продукции в резервуаре того же диаметра, обеспечивающей эффективное циклонно-гравитационное разделение газоконденсата, равной, например, 120 оборотов в минуту (2 об/сек), линейная скорость в патрубке 2 подачи продукции скважины должна быть - с учетом вязкости и внешних сил трения о стенку - несколько большей, чем окружная скорость υокр. Зная диаметр резервуара, окружную скорость υокр (7,54 м/с) продукции в нем и линейную скорость поступления продукции, несложно установить, что диаметр канала тангенциального патрубка (если он единственный) должен быть не более 60 мм. Исходя из того, что циклонно-гравитационное разделение продукции в полости резервуара объемом V1 предполагает наличие в ней исходного количества жидких легкокипящих углеводородов в объеме 300 литров (0,3 м3), высота этой полости за вычетом объема центрального газового патрубка 29 диаметром 0,3 м должна быть не менее чем 320 мм. Далее можно определить скорость газа, восходящего по центральному газовому патрубку 29, размер (диаметр) трубки 37 для сливания конденсата в нижнюю часть - объемом V1, а также задаться как высотой резервуара в целом и высотой газовой полости объемом V4 над верхним открытым концом 30 центрального газового патрубка 29, так и размерами внутренней, коаксиальной резервуару, открытой сверху емкости 34; так, например, принимая объемы V1...V3 резервуара равными соответственно 0,4; 0,2; 0,5 м3 и общий объем резервуара 2,0 м3, его высота составит 1800 мм при диаметре 1200 мм. К этому можно указать, что более чем 4-кратное различие в плотностях газа и конденсата при указанной интенсивности вращения в резервуаре обеспечивает качественное циклонно-гравитационное разделение фаз в объеме V1, a дополнительное газоотделение в полостях V1 и V2 способствует стабильной работе расходомеров-счетчиков 23 и 24.

Исходя из вышеизложенного, заявленные объекты, объединенные общим творческим замыслом и предназначенные для решения одной общей технической задачи, могут быть, по мнению заявителя, защищены охранным документом в соответствии с заявлением к представленным в Патентное ведомство РФ материалам.

1. Способ пофазного учета продукции газоконденсатной скважины, при котором продукцию подают в полость вертикально ориентированного цилиндрического резервуара тангенциально его корпусу для циклонно-гравитационного разделения на газовую и жидкостную фазы, а учет и газа и конденсата осуществляют соответственно путем постоянного их отведения из верхней и нижней частей этой полости и пропускания соответственно через газовый и жидкостной расходомеры-счетчики, отличающийся тем, что перед подачей продукции (газоконденсатной скважины) в полость резервуара часть этой полости предварительно заполняют жидкими низкокипящими углеводородами, например бензином, до уровня, превышающего уровень расположения точки (точек) тангенциальной подачи продукции в полость, а затем путем слежения за наличием в газе, отводимом из полости, капельной влаги ограничивают и поддерживают (то есть регулируют) темп отбора/отвода газа (то есть его расход) из полости и вводят в работу расходомер-счетчик конденсата, увеличивая от нуля до рабочей величины темп отбора/отвода (то есть расход) конденсата из полости, при этом темп отбора конденсата из резервуара поддерживают, обеспечивая постоянство штатного, заранее заданного, уровня конденсата относительно точки его отведения из нижней части полости резервуара.

2. Устройство для реализации способа пофазного учета продукции газоконденсатной скважины по п.1, содержащее вертикально ориентированный цилиндрический резервуар с боковым, тангенциальным корпусу резервуара, патрубком для подачи в него продукции скважины, с верхним патрубком для отведения из него газовой фазы и нижним патрубком для сливания жидкости - конденсата, трубопроводы, соединенные с этими патрубками резервуара, два датчика давления, датчик температуры, два датчика уровня, датчик окружной скорости жидкой фазы, датчик радиального размера (то есть толщины слоя) вращающейся жидкости, датчик наличия или отсутствия капельной влаги в отводимом газе, то есть средства с электрическим выходным сигналом для оценки параметров состояния и положения продукции в резервуаре, контроллер с блоком уставок и с многоканальным, по количеству электрических датчиков, входом для введения в него информационных сигналов этих датчиков, сравнения их сигналов с соответствующими уставками для выработки управляющих сигналов контроллера, расходомеры-счетчики и электроуправляемые регуляторы расхода на трубопроводах, соединенных с патрубками резервуара, причем регуляторы расхода соединены, каждый, с соответствующим ему управляющим выходом контроллера, отличающееся тем, что под боковым патрубком подачи продукции в резервуаре размещена перегородка с центральным, коаксиальным корпусу и направленным вверх, сквозным по сечению газовым патрубком, под верхним открытым и консольным концом которого в резервуаре размещена кольцевая по форме перегородка с отбортовкой ее внутренней кромки вниз и с радиальным зазором Δ относительно центрального газового патрубка, на котором жестко и коаксиально корпусу резервуара закреплена своим дном открытая сверху емкость для гравитационного разделения фаз с диаметром верхней кромки, большим, чем диаметр отбортовки кольцевой перегородки, кромка отбортовки кольцевой перегородки в резервуаре размещена ниже кромки стенки открытой емкости, дно этой емкости снабжено трубкой гидравлического сообщения ее с полостью резервуара под перегородкой с центральным газовым патрубком, а в центральном газовом патрубке под дном открытой емкости выполнены радиальные отверстия для пропускания по нему газа в верхнюю часть резервуара, при этом регулятор расхода продукции скважины и регулятор расхода конденсата функционально через контроллер соединены с датчиками уровня жидкости.