Способ конструирования и устройство термостабильной головки для нанесения покрытия

Иллюстрации

Показать всеПредложен способ конструирования устройства термостабильной головки для нанесения покрытия и получаемое в результате устройство, которое содержит головку, имеющую некоторую геометрию и систему нагрева с нагревателями и датчиками температуры. Способ и получаемое в результате устройство обеспечивают минимальные градиенты температуры, плоские рабочие поверхности губ головки в плоскости головка-валок и плоскую головку в плоскости, перпендикулярной плоским рабочим поверхностям губ головки и параллельной ширине основы. Способ оптимизирует одновременно: геометрию головки, размещение нагревателей, размещение датчиков температуры и защиту от условий эксплуатации с использованием численного моделирования конструкции и теплопередачи и статистического анализа с учетом функциональных характеристик головки, минимального приращения измерения температуры и точности регулирования, относящейся к минимальному приемлемому отклонению от плоскостности, конструкционного материала головки для нанесения покрытия в отношении термоструктурных свойств материала и желательных свойств материала головки для нанесения покрытия. 2 н. и 54 з.п. ф-лы, 22 ил.

Реферат

Уровень техники

Изобретение относится к области головок для нанесения покрытия и, в частности, к методике конструирования нагреваемых головок для нанесения покрытия, которые способны сохранять размерную плоскостность своих наносящих покрытие губ при рабочей температуре в реальных условиях эксплуатации.

Нагреваемую головку для нанесения покрытия обычно используют для нанесения расплавленных полимерсодержащих материалов, таких как клеящие вещества и другие покрытия (собирательно - «покрытия»). Материалы этих покрытий вводят в головку для нанесения покрытия, которая распределяет их по всей своей ширине. Давление принудительно выдавливает текучую среду покрытия через сформированный в головке подающий зазор. Место выхода из зазора называют наносящими покрытие губами. Во многих видах нанесения покрытия рабочие поверхности губ формируют пленку на основе (подложке) возле рабочих поверхностей губ. Этот участок формирования пленки называют валиком нанесения. Для обеспечения единообразности окончательного нанесения по всей ширине наносящих покрытие губ (и поэтому - и самого покрытия) наносящие покрытие губы и основа должны образовывать равномерный зазор (в предположении, что распределение внутри головки является равномерным).

Измерения плоскостности рабочих поверхностей губ на выпускаемых промышленностью нагреваемых головках для нанесения покрытия показывают, что при их нагреве поверхности губ являются далеко не плоскими. Несмотря на то, что наносящие покрытие губы можно отшлифовать до чистоты лучше 0,001 дюйма в холодном состоянии, в нагретом состоянии головка может изгибаться на несколько тысячных дюйма. Это обстоятельство неблагоприятно для устойчивого к изменениям способа нанесения покрытия. Известны три способа управления состоянием изгиба, которые заключаются в следующем.

(1) Пытаются механически изгибать головку в противоположном направлении, обычно при помощи регулирующих средств, связанных со станцией головки.

(2) Обрабатывают наносящие покрытие губы на станке до плоского состояния при нагретой головке в качестве части процесса изготовления головки.

(3) Вталкивают наносящие покрытие губы и основу в мягкий резиновый валок и затем используют средства регулирования подающего зазора для перераспределения текучей среды покрытия с тем, чтобы противодействовать неравномерным сопротивлениям течению по губе.

Хотя все эти способы используются и сейчас, ни один из них не приводит к достаточно управляемому и устойчивому процессу.

В первом способе потеря точности в головке передается за счет механических усилий другому устройству (т.е. станции головки), которое при этом теряет свою точность. Помимо этого, вызывающие изгиб внутренние напряжения не устраняются, а, скорее, смещаются. Наконец, с началом нанесения покрытия состояние изгиба может измениться из-за взаимодействия системы нагрева головки и потока текучей среды покрытия, делая исходную регулировку недейственной.

Второй способ также создает проблемы. Во-первых, даже если головку можно обработать на станке в нагретом состоянии, в холодном состоянии она будет изгибаться в противоположном направлении, что создает неопределенности при ее монтаже в станции головки. Помимо этого, после начала нанесения покрытия состояние изгиба может измениться, что приведет к тому, что обработанная поверхность уже не будет плоской. Дополнительно, существует неопределенность в отношении той степени плоскостности, до которой головку можно обработать на станке в горячем состоянии.

Третий способ является в значительной степени нелинейным и может привести в результате к длительным нестабильным пускам производственной линии. Это также может привести к дефектам в покрытии, которые вовремя могут быть не обнаружены.

Все эти три способа страдают от трудности определения исходного горячего зазора между наносящими покрытие губами и основой. Согласно распространенной методике через зазор между рабочей поверхностью губ и основой (или опорным валком) пропускают свет и головку визуально регулируют для обеспечения параллельности. Если неровность этого зазора значительно изменяется при пуске из-за взаимодействия системы нагрева и потока текучей среды покрытия, приводящего к перераспределению температур внутри головки и, таким образом, к изменению состояния изгиба, то к этому процессу добавляется еще одна неопределенность.

Поэтому существует необходимость в устойчивом к изменениям, быстро запускаемом способе нанесения покрытия, который является стабильным до и во время нанесения покрытия и при котором состояние изгиба является регулируемым. Настоящее изобретение предлагает решение для удовлетворения этой необходимости.

Раскрытие изобретения

В соответствии с настоящим изобретением предложен способ конструирования геометрии головки, ее системы нагрева и расположения датчиков температуры таким образом, что нормальным состоянием наносящих покрытие губ является плоское (независимо от того, в горячем или холодном состоянии, при нанесении покрытия или без него). Кроме того, в соответствии с настоящим изобретением предложено примерное устройство головки, реализованное с использованием этого способа конструирования. Соответственно, лишенные точности способы механического регулирования изгиба и страдающие неопределенностью способы обработки на станке становятся ненужными и при этом устраняется спутывание состояния изгиба с другими переменными величинами, влияющими на изменения массы покрытия.

В соответствии с настоящим изобретением предложено устройство головки для нанесения покрытия, которое содержит:

головку, имеющую заднюю часть, ширину и по меньшей мере две наносящие покрытие губы на передней части, удаленной от задней части, причем эти по меньшей мере две наносящие покрытие губы проходят по всей ширине и выполнены с возможностью обеспечения по меньшей мере одного зазора нанесения между по меньшей мере двумя наносящими покрытие губами и основой (подложкой), по которому на основу наносится слой текучей среды из щели между двумя наносящими покрытие губами, причем по всей ее ширине; и

встроенную систему нагрева, связанную с головкой, для контролирования (отслеживания) и регулирования температуры таким образом, чтобы минимизировать градиенты температуры как по ширине (вдоль головки), так и спереди назад и сверху вниз (в поперечном сечении).

Встроенная система нагрева может также содержать группы нагревателей по ширине, распределенных с интервалом между собой внутри головки в направлении от задней части к передней части и/или в направлении от передней части к задней части по всей ширине в зонах. Каждая зона имеет соответствующий датчик температуры по ширине. Каждый датчик температуры по ширине связан с соответствующей системой регулирования температуры по ширине для регулирования тепла, подводимого соответствующими нагревателями по ширине в соответствующей зоне.

Встроенная система нагрева может также содержать один или более нагревателей по поперечному сечению, распределенных с интервалом между собой внутри головки продольно по всей ширине. Каждый нагреватель по поперечному сечению имеет соответствующий датчик температуры по поперечному сечению. Каждый датчик температуры по поперечному сечению связан с системой регулирования температуры по поперечному сечению для регулирования тепла, подводимого соответствующими нагревателями по поперечному сечению.

В соответствии с настоящим изобретением термостабильная головка для нанесения покрытия может содержать систему нагрева, состоящую из патронных нагревателей и датчиков температуры для регулирования нагрева, и сконструирована для поддержания размерной плоскостности в пределах заданных допусков в плоскостях Y-Z и Х-Z за счет минимизации градиентов температуры по ширине в плоскости Х-Z и/или их компенсации, когда градиенты являются трудноустранимыми, за счет создания противовесных градиентов температуры. Плоскостность головки может быть намеренно изменена путем нарушения равновесия системы нагрева регулируемым образом. Оптимальное размещение нагревателей и датчиков температуры определяют с использованием моделирования на основе метода конечных элементов и/или измерений и/или другой методики с тем, чтобы вычислить и/или определить температуры, и/или распределение температур и/или возникающие температурные деформации в головке и с применением процедуры оптимизации. Могут быть использованы методы или датчики измерения удельного теплового потока, напряжений или деформаций, а также статистический анализ.

Нагреваемая (или ненагреваемая) головка, к которой может быть применено настоящее изобретение, обычно состоит из 2-3 секций. В случае двух секций создается единственный подающий зазор, обеспечивающий единичный слой покрытия. В случае трехсекционной головки создаются два подающих зазора, обеспечивающих покрытие в два слоя. Специалистам в данной области техники будет ясно, что потенциально возможно нанесение множества слоев.

Геометрию головки, размещение нагревателей и размещение датчиков температуры оптимизируют таким образом, что при нагреве собственное состояние головки обусловливает плоскостность рабочих поверхностей губ относительно основы. Этого добиваются, во-первых, упрощением геометрии головки, удалением ненужного материала (обычно стали), который приводит к появлению мест локального перегрева/недогрева. Кроме того, геометрию головки выполняют такой, чтобы все остальные части головки были пригодны для нагрева и/или изолирования от тепловых потерь и постоянного контролирования температуры. Помимо этого, нагреватели размещают таким образом, чтобы обеспечить единообразный нагрев всей головки. Наконец, датчики температуры размещают в таких местах, которые точно указывают состояние температуры в тех зонах нагревателей, которые они контролируют. Все упоминаемое выше может быть проверено и оптимизировано путем вычислений с использованием численной модели теплопередачи. Тепловая деформация может быть оценена путем отображения результатов по температуре в численной структурной модели. Тепловые и структурные модели прогоняют для учета технологических изменений: протекания через головку текучей среды, отсутствия протекания текучей среды и прочих. После того как все параметры (геометрия головки, размещение нагревателей, размещение датчиков температуры) оптимизированы, а конструкция была разработана в несколько итераций, изготавливают саму головку. Нужно отметить, что, помимо тепловых и конструктивных требований, какие бы то ни было изменения геометрии головки должны происходить в пределах «конструктивного окна», что приводит к получению головки, которая по-прежнему функционирует по своему намеченному назначению (т.е. для нанесения текучей среды на основу). После изготовления и проверки плоских рабочих поверхностей губ на холодной головке эту головку нагревают и плоскостность рабочих поверхностей губ измеряют в горячем состоянии. Выполняют небольшие изменения заданных значений температуры для настройки системы нагрева на придание плоскостности головке. Эти сдвиги заданных значений могут быть проверены в станции головки и, при необходимости, настроены. Использованные датчики температуры и система регулирования, которые могут обеспечить наименьшее измеряемое/регулируемое приращение температуры, приводят в результате к соответственно минимальному изменению в состоянии изгиба.

Настоящее изобретение может быть также применено к обычно ненагреваемым головкам для нанесения покрытия при локальном нагреве/охлаждении для регулирования состояния изгиба. Помимо этого, специалистам в данной области техники будет ясно, что настоящее изобретение может быть применено к головкам других типов, т.е. экструзионным головкам, головкам для нанесения покрытия поливом и прочим.

Краткое описание чертежей

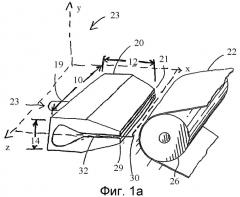

Фиг.1а в упрощенном виде показывает общеизвестную операцию нанесения однослойного покрытия.

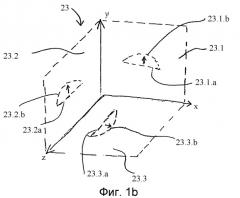

Фиг.1b показывает разные плоскости, относящиеся к реализации настоящего изобретения.

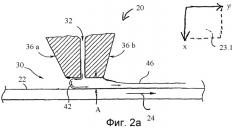

Фиг.2а и 2b в упрощенном виде показывают операцию нанесения соответственно однослойного и двухслойного покрытия.

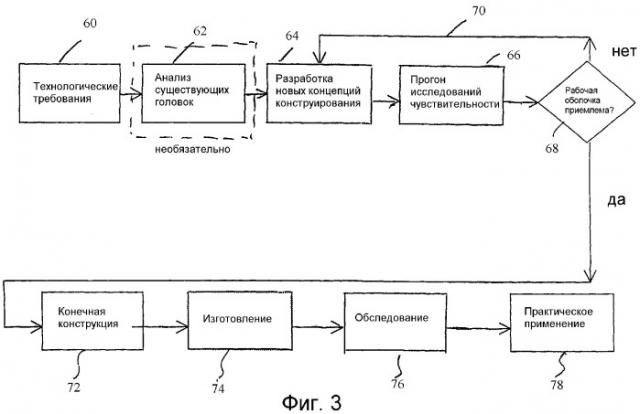

Фиг.3 показывает блок-схему способа конструирования в соответствии с настоящим изобретением.

Фиг.4 показывает блок-схему аспекта «разработка новых концепций конструирования» в способе конструирования в соответствии с настоящим изобретением.

Фиг.5 показывает блок-схему аспекта «прогон исследований чувствительности» в способе конструирования в соответствии с настоящим изобретением.

Фиг.6 показывает график величин изгиба для разных конфигураций нагрева.

Фиг.7 показывает приводимую в качестве примера монолитную (объемную) модель с установленными по месту нагревателями.

Фиг.8 показывает первоначальную карту распределения температур в поперечном сечении головки.

Фиг.9 показывает последующую карту распределения температур в поперечном сечении усовершенствованной головки в соответствии с настоящим изобретением.

Фиг.10 схематически показывает упрощенное устройство головки в соответствии с настоящим изобретением.

Фиг.11а-11е показывают в приводимом в качестве примера поперечном сечении в плоскости Х-Y различные варианты воплощения устройства головки в соответствии с настоящим изобретением.

Фиг.12 показывает часть устройства головки в одном варианте воплощения в соответствии с настоящим изобретением совместно с работой ее системы нагрева и регулирования по поперечному сечению.

Фиг.13 показывает часть устройства головки в одном варианте воплощения в соответствии с настоящим изобретением совместно с работой ее системы нагрева и регулирования по ширине.

Фиг.14 показывает еще одну часть устройства головки в одном варианте воплощения в соответствии с настоящим изобретением совместно с дополнительными приспособлениями, влияющими на общее распределение температуры внутри головки.

Фиг.15а и 15b в упрощенном схематическом поперечном сечении показывают часть устройства головки в одном варианте воплощения в соответствии с настоящим изобретением совместно с прочими дополнительными приспособлениями, влияющими на общую температуру в головке.

Подробное описание

Обращаясь к Фиг.1а, в упрощенном виде показана общеизвестная технология нанесения однослойного покрытия. Жидкость, наносимую единственным слоем на основу, подают через сформированную в головке удлиненную щель (эта методика иногда называется «щелевым нанесением покрытия»). Щель расположена приблизительно под прямым углом к направлению движения основы. Головка является стационарной (неподвижной), а головная часть (насадка) этой головки, имеющая две наносящих покрытие губы, которые ограничивают проем щели (щелевое отверстие), расположена вблизи основы. Основа может перемещаться вокруг опорного валка по мере ее прохождения перед наносящими покрытие губами. Щель, сформированная наносящими покрытие губами, и основа имеют по существу одинаковую ширину, в результате чего вся ширина основы покрывается за один проход текучей средой по мере ее вытекании из головки на движущуюся основу. Система 23 координат X, Y, Z указана для пояснения ориентации различных частей головки, при этом плоскость Х-Z считается проходящей через щель, образованную наносящими покрытие губами. Плоскости Y-Z и X-Y являются соответственно перпендикулярными ей в соответствии с типичной ориентацией системы координат.

Обращаясь к Фиг.1b, система 23 координат X, Y, Z согласно Фиг.1b и соответствующие образуемые ими плоскости показаны здесь подробнее. Координаты X и Y образуют плоскость Х-Y 23.1; координаты Y и Z - плоскость Y-Z 23.2; координаты Х и Z - плоскость Х-Z 23.3. При этом изгиб в плоскости X-Y считается изгибом в плоскости X-Y из плоского состояния 23.1.а до изгиба 23.1.b; изгиб в плоскости Y-Z считается изгибом в плоскости Y-Z из плоского состояния 23.2.а до изгиба 23.2.b и изгиб в плоскости Х-Z считается изгибом в плоскости Х-Z из плоского состояния 23.3.а до изгиба 23.3.b. Настоящее изобретение нацелено на режимы изгиба в плоскостях Х-Z и Y-Z.

Не все головки нужно компенсировать. Головки, которые являются длинными и тонкими в по меньшей мере одном измерении, будут иметь тенденцию к изгибу в длинных плоскостях. Определение головки по ее соотношению ширины (или размера 10 в Z-измерении на Фиг.1а) к размеру 12 в Х-измерении на Фиг.1а) и/или по ее соотношению ширины (или размера 10 в Z-измерении на Фиг.1а) к размеру 14 в Y-измерении на Фиг.1а) будет характеризовать размерную тенденцию к изгибу, значительному в плоскости Х-Z и/или Y-Z соответственно. Обычно головки с таким соотношением, равным 2,5 или большим, чем это значение, будут считаться подлежащими компенсации в соответствии с настоящим изобретением. Эти габаритные размеры являются типичными габаритными размерами конструктивно важных частей головки. Если установить «типичный» габаритный размер трудно, то нужно использовать средний габаритный размер. Это - геометрическое соображение. Квадраты и кубы (например, соотношение(я) = 1) не имеют значительной тенденции к большому изгибу по причине их фиксирующей жесткости. С улучшением теплофизических свойств работа по оптимизации при любом данном соотношении облегчается. Улучшенные свойства для эксплуатации в установившемся режиме включают в себя повышение теплопроводности (ватт на метр на градус Цельсия, Вт/м·°С) и снижение коэффициента теплового расширения (метр на метр на градус Цельсия, °С-1).

Будучи должным образом сконструированной и отрегулированной, головка будет распределять жидкость из выхода, образованного наносящими покрытие губами, равномерно и единообразно тонким слоем. Изобретение не нацелено на внутреннее распределение текучей среды в головке. Обычно положение головки может быть отрегулировано радиально для перемещения к основе или от нее (в Х-направлении), таким образом задавая зазор между наносящими покрытие губами и основой, который также называется «зазором нанесения». Для данной толщины покрытия можно определить параметры течения жидкости, включая расход. После определения этих параметров и после «установки» головки в машине для нанесения покрытия зазор нанесения обычно регулируют во время работы. Однако, поскольку наносят очень тонкие слои, эти регулировки обычно вводят в процесс некоторую степень неточности. Также существуют физические ограничения точности самой головки. Например, очень трудно выдерживать чрезвычайно малые допуски на геометрию губ головки, особенно по всей ширине щели, которая может варьироваться от нескольких дюймов до сотен или более дюймов.

Обращаясь к Фиг.1а и 2а, там схематически показана типичная операция нанесения покрытия головкой. Головка 20 показана расположенной вблизи движущейся основы 22, перемещающейся в Y-направлении 24 в области наносящих покрытие губ 36а, 36b. Головка 20 показана упрощенно, без нагревателей, изоляции или датчиков температуры, которые обычно входят в состав полностью действующей головки, но которые более подробно излагаются ниже в соответствии с приводимыми в качестве примера вариантами воплощения настоящего изобретения. Основа 22 перемещается вокруг опорного валка 26 по мере ее прохождения по дальнему концу головки 20. Как показано на Фиг.1, очевидно, что и головка 20, и основа 22 имеют по существу одинаковую ширину (в Z-направлении), так что большая часть всей ширины основы покрывается за один проход текучей среды 23, входящей в и выходящей из головки и попадающей на основу 22.

Головка 20 является модульной в том отношении, что она может быть собрана из некоторого количества отдельных элементов и затем установлена в машине для нанесения покрытия (т.е. в станции головки, которая не показана) в качестве съемного устройства. Каждый элемент головки может иметь коллектор (магистраль) 19 распределения текучей среды и более дальнюю секцию 21 головки. Наиболее дальнюю часть секции головки называют наносящими покрытие губами 29, описываемыми и поясняемыми более подробно в связи с Фиг.2а, 2b.

Головка 20 может перемещаться в радиальном направлении к опорному валку 26 или от него для регулирования зазора 30 нанесения, который определяется как расстояние между наносящими покрытие губами 29 и основой 22. Элементы головки 20 отделены друг от друга на небольшое расстояние щелью или подающим зазором 32, который позволяет материалу покрытия, т.е. текучей среде 23, протекать из магистрали 19 текучей среды через подающий зазор 32 на движущуюся основу 22.

Обращаясь к Фиг.2а, там показано увеличенное схематическое изображение в поперечном сечении по плоскости X-Y 23.1 через пару наносящих покрытие губ 36а, 36b, расположенных вблизи движущейся основы 22 с образованием зазора 30 нанесения. Нужно отметить, обращаясь к Фиг.1а, что изображаемая на Фиг.2а основа 22 показана плоской или горизонтальной, но в действительности она имеет некоторую кривизну, сообразную опорному валку 26. Вместе с тем, изображаемая на Фиг.2а конфигурация является хорошим приближением к описанию механики жидкости (гидромеханики), имеющей место в валике 42 жидкости, формируемом в зазоре 30 нанесения между наносящими покрытие губами 36а, 36b и движущейся основой 22.

Зазор 30 нанесения показан как расстояние А на Фиг.2а. Нужно отметить, что зазор 30 нанесения может варьироваться вдоль ширины головки в z-направлении в соответствии с разными геометриями губ, дефектами станочной обработки губ, имеющими угол или скос губами, регулировками, неточным совмещением (несоосностью) и прочим.

Обращаясь к Фиг.2b, там показано увеличенное схематическое изображение в поперечном сечении многослойной головки 21, которая также может быть использована в соответствии с настоящим изобретением. Головка 21 аналогична головке 20 согласно Фиг.2а, но она имеет находящиеся выше и ниже по ходу секции 50а и 50b головки и также разделяющую их среднюю секцию 50с. Между этими секциями сформированы находящийся выше по ходу подающий зазор 52а и находящийся ниже по ходу подающий зазор 52b. Жидкость из находящегося выше по ходу подающего зазора 52а вытекает на основу 22 и формирует нижний слой 58, а жидкость из находящегося ниже по ходу подающего зазора 52b вытекает на нижний слой и формирует верхний слой 56.

От зазора нанесения между рабочей поверхностью губ и основой зависит обеспечение равномерного слоя на основе. Ввиду природы материала головки, например стали, и ее состояния при рабочей температуре нагрев головки свыше температуры атмосферы, если он не компенсируется, вызовет неравномерную деформацию стальной головки и зазор нанесения станет неровным по ширине головки и основы.

Распределение тепла во время операции нанесения покрытия с использованием головки известной геометрической формы может быть термически смоделировано. Обращаясь вкратце к Фиг.8 и 9, распределения температур можно отобразить в цвете с использованием специального выполняемого на компьютере метода моделирования температур, при этом цветное отображение обычно простирается от горячего участка (например, на практике - красный или белый цвет, но на Фиг.8 и 9 он указан более высоким числом в диапазоне от 1 до 12 температурных сегментов) к холодному участку (например, на практике - синим цветом, но на Фиг.8 и 9 он указан более низким числом в диапазоне от 1 до 12 температурных сегментов). Эти рабочие градиенты температуры могут быть обусловлены геометрией головки, материалом головки, расположением нагревателей применяемой в данной головке системы нагрева и точностью/размещением датчиков температуры, контролирующих эти нагреватели. По причине возникающих разностей температур различные части головки будут расширяться или сокращаться в различной степени, вызывая деформации головки.

Поэтому основная проблема, на решение которой направлено настоящее изобретение, заключается в том, насколько плоской и параллельной основе является рабочая поверхность губ по ширине в плоскостях Х-Z и Y-Z во время работы головки. В обычных однослойных головках одна губа из пары наносящих покрытие губ может быть представлена неподвижной секцией губ, а другая губа из этой пары наносящих покрытие губ - гибкой секцией губ. Гибкую секцию губ можно регулировать механически для содействия компенсации небольших величин неровности подающего зазора. Тепловое распределение в такой головке с неподвижной/гибкой губами в сборе будет таким, что неподвижная и подвижная части губ могут деформироваться в разных направлениях по отношению к основе. Это может также произойти в головке с неподвижными/неподвижными губами. Причем, когда нанесение покрытия только начинается, головка начинает нагреваться по-разному, поскольку текучая среда начинает взаимодействовать с системой нагрева. Это может обусловить изменение в состоянии изгиба.

Путем моделирования поступления и потери тепла в правильных количествах в правильных местах в тепловой модели головки в целях устранения градиентов температуры структурная модель будет проверять головку со скорректированными тепловыми характеристиками перед изготовлением головки, что обеспечивает хорошее приближение к головке с единообразным зазором нанесения.

Обращаясь к Фиг.3, последовательность способа конструирования в соответствии с настоящим изобретением создана для обеспечения разработки головки со скорректированными тепловыми характеристиками, которая обеспечивает такой единообразный зазор нанесения. Во-первых, на этапе (60) устанавливают технологические потребности производственного предприятия (например, в работающей с горячим расплавом головке, которая не изгибается, деформируя зазор нанесения). Далее, на этапе (62) могут быть (необязательно) проанализированы существующие головки путем измерения изгиба под воздействием температуры и с применением компьютерных моделей, объясняющих причины появления изгиба. Затем на этапе (64) используют модели для создания неизгибающейся головки, причем с использованием этих моделей для того, чтобы показать причины изгиба головки исходя из осмысления теплофизики и путем соответствующих их компенсаций для достижения эксплуатационных целей (например, не изгибающейся головки) и параметров (например, стиля, размера, формы, материала губ). Модели обеспечивают базовую конфигурацию для начала изучения компенсаций. Затем, на этапе (66), проводят исследования чувствительности с учетом условий окружающей среды, типа изоляции, необходимой для регулирования тепловых потерь, схем течения клеящего вещества и потоков воздуха. Исследование чувствительности позволяет разработать рабочую оболочку для головки, этап (68), в соответствии с которой, если она не приемлема, на этапе (70) корректируют конфигурацию головки для соответствия рабочей оболочке. После того как рабочая оболочка будет определена как приемлемая, для предполагаемой головки на этапе (72) разрабатывают такие детали, как геометрия головки, типы, размер и местоположения нагревателей/датчиков температуры/изоляции. Затем головку изготавливают на этапе (74) и обследуют (проверяют) на этапе (76) в горячем и холодном состояниях в соответствии с нормативными способами проектирования и изготовления. Если обследование оказывается успешным, то данная головка может быть применена на практике для работы, этап (78).

Обращаясь к Фиг.4, там более подробно изложена «разработка новых концепций конструирования» на этапе (64) согласно Фиг.3. Вначале могут быть (необязательно) проверены и проанализированы существующие головки, этап (80). Затем, если существующие конструкции не соответствуют нужным целям, с точки зрения зазора нанесения, то на этапе (82) рассматривается новая и/или усовершенствованная конструкция системы нагрева с учетом конструкционных требований и ограничений (например, допустимые пределы по размеру/геометрической форме головки, в которых будет функционировать данная головка, свойства материала) и имеющейся технологии. Итогом этого будет предварительная конструкция (84). После разработки предварительной конструкции на этапе (86) создают трехмерную модель (88) конструктивных элементов головки (например, верхней половины, нижней половины, наносящих покрытие губ), которые могут повлиять на теплопередачу в головке и на ее тепловую карту (зависимость температуры от пространственного местоположения). Исходя из этой монолитной модели используют процедуру сеточного разбиения на конечные элементы для создания сетки структурной модели (90) и сетки модели (92) теплопередачи. Детали (верх, низ, губы) соединяют на этапе (94), и на этапе (96) прогоняют модель теплопередачи. Затем температуры отображают на монолитной структурной модели (98) с тем, чтобы определить результирующую деформацию.

Обращаясь к Фиг.5, там более подробно изложен указанный на Фиг.3 этап (66) «прогона исследований чувствительности». Сначала на этапе (100) определяют возможные условия окружающей среды и проблемы конструирования. Затем на этапе (102) задают граничные условия, такие как количество потока воздуха вокруг головки, количество проходящей текучей среды. Затем наборы заданных граничных условий применяют к тепловым моделям на этапе (104). Тепловые модели затем решают на этапе (106), обеспечивая трехмерную карту (108) распределения температуры для каждого состояния.

Эту карту распределения температуры затем отображают на структурную модель на этапе (110). Затем эту структурную модель решают для определения деформации на этапе (112). Результаты затем анализируют на этапе (114) с тем, чтобы определить, является ли эта конструкция приемлемой.

Обращаясь к Фиг.6, там изображен пример сравнения величины изгиба головки для последовательного ряда (прогрессии) различных конфигураций геометрии головки и тепловых зон нагрева головки (причем для каждой - с нагревателями и датчиками температуры, с внутренними или внешними коробками разводки). В этом наглядном исследовании используются простые критерии (с максимальной практически возможной изоляцией поверхности или без нее) для того, чтобы испытать теплоразмерную стабильность последовательного ряда конструкций. Внешние линии вдоль х-оси на Фиг.6 являются реперными линиями, показывающими толщину обычного покрытия, например ±20 микрон. Внутренние пунктирные линии вдоль х-оси также являются дополнительными реперными линиями, показывающими допуск на станочную обработку для головки в холодном состоянии, например рабочей поверхности губы, которая должна быть отшлифована до плоскостности в пределах 8-10 микрон. Заштрихованные наискосок столбики показывают изгиб наносящих покрытие губ в плоскости Х-Z. Столбики с точечной штриховкой показывают изгиб губ головки в плоскости Y-Z. Эти данные помогают определить необходимые изменения в конфигурации нагрева и геометрии головки, такие как, например, возможная необходимость во введении дополнительных нагревателей в определенных местах в данной головке, и определить положения датчиков температуры.

Обращаясь к Фиг.7-9, там показана приводимая в качестве примера конструкция головки, представляющей собой работающую с горячим расплавом щелевую головку с неподвижным верхом, направленная на минимизацию изгиба рабочей поверхности наносящих покрытие губ в соответствии с предлагаемым в настоящем изобретении способом. На Фиг.7 изображена монолитная модель 200 с установленными по месту нагревателями. Для упрощения этой модели нагреватели смоделированы в виде прямоугольных пазов. Нагреватели 202а-202d проходят продольно по всей ширине головки. Нагреватели 204а-204r проходят сзади вперед, при этом передняя часть имеет наносящие покрытие губы, частично поперек головки.

Для разработки подходящего теплового распределения, соответствующего целям конструирования головки, изучают температуры в нескольких характерных поперечных сечениях головки. Обращаясь теперь к Фиг.8, там показана карта распределения температур с условными обозначениями температуры для характерного поперечного сечения головки 210 с неподвижным верхом, имеющей наносящие покрытие губы 212, переднюю стенку 213, скос 215 передней стенки и пару проходящих спереди назад нагревателей 214а, 214b. Коллектор 216 распределения текучей среды обеспечивает подвод текучей среды к зазору 218 нанесения. Распределения температур показаны простирающимися в диапазоне 50°F от тепловых участков с условным обозначением 12 (максимальный нагрев) к участкам с условным обозначением 6 (средний нагрев) и до участков с условным обозначением 1 (минимальный нагрев), а также между ними. Как можно видеть, градиент температуры характеризуется холодными задними участками 220, горячими участками вблизи нагревателей 214а, 214b и в той или иной степени средним нагревом у наносящих покрытие губ 212. Поэтому в этой конфигурации головки задняя часть будет стремиться сокращаться, а передняя часть будет стремиться расширяться, и головка в целом будет иметь тенденцию к изгибу с вогнутостью в сторону к задней части.

Обращаясь к Фиг.9, там видно, что в том случае, например, когда головка 210 согласно Фиг.8 имеет скорректированную геометрию и дополнительно введенные продольные нагреватели, то будет получена улучшенная карта распределения температур в головке 230 с неподвижным верхом. Головка 230 с неподвижным верхом имеет наносящие покрытие губы 232, переднюю стенку 234, скос 236 передней стенки, пару проходящих спереди назад нагревателей 238а, 238b и три продольных нагревателя 240а, 240b и 240с. Коллектор 242 распределения текучей среды подает текучую среду к зазору 244 нанесения. Как и на Фиг.8, градиенты температуры показаны простирающимися в диапазоне 50°F от тепловых участков с условным обозначением 12 (максимальный нагрев) к участкам с условным обозначением 6 (средний нагрев) до участков с условным обозначением 1 (минимальный нагрев), а также между ними. Как можно видеть, в большей части головки температура является единообразной, а градиент - небольшим, что будет способствовать предотвращению нежелательного изгиба. Это - результат как геометрических изменений конструкции, т.е. коробки разводки перемещены наружу головки, головка укорочена, ненужный материал удален, введены продольные нагреватели 240а, 240b и 240с, так и перемещения проходящих спереди назад нагревателей 238а, 238b головки 230 ближе к наружной стороне головки, чем в случае проходящих спереди назад нагревателей 241а, 214b головки 210.

Обращаясь к Фиг.10-15b, со ссылками на них будут более подробно описаны приводимые в качестве примера варианты воплощения устройства головки и ее системы нагрева, разработанные в соответствии с настоящим изобретением.

Система нагрева головки обычно состоит из источников тепла (таких как электрические резистивные нагреватели, масляные, паровые или другие типы источников нагрева и охлаждения), датчиков температуры (таких как термопары, термометры сопротивления, термисторы и другие типы датчиков температуры), а также теплоизолирующих и изолирующих материалов, средств электрического подсоединения (если используется электрический нагрев, и для сигналов датчиков), устройств распределения текучей среды (если используют масло, водяной пар или другие виды текучей среды) и прочего. Систему нагрева разрабатывают совместно с геометрией головки таким образом, чтобы получить максимальную выгоду и от того, и от другого.

В качестве примера эксплутационные критерии для головки из инструментальной стали (например, инструментальной стали P-20 по классификации AISI (Американского института черной металлургии)) и ее системы нагрева могут включать в себя следующее:

(1) эксплуатацию таким образом, который обеспечивает поддержание плоскостности губ головки на изгиб в плоскости Х-Z с отклонением от плоскостности менее 0,001 дюйма, предпочтительно с отклонением менее 0,0005 дюйма. Этот параметр измеряют механическим или оптическим прибором на прецизионном гранитном столе;

(2) эксплуатацию таким образом, который обеспечивает поддержание плоскостности рабочих поверхностей губ в плоскости Y-Z с отклонением от плоскостности менее 0,004 дюйма, предпочтительно с отклонением менее 0,002 дюйма. Этот параметр измеряют механическим или оптическим прибором на прецизионном гранитном столе;

(3) отсутствие изменения величины отклонения плоскостности губ в плоскостях