Способ и устройство для формирования групп плоских изделий

Иллюстрации

Показать всеГруппы образованы из плоских изделий, подаваемых в множество подводящих потоков путем объединения подводящих потоков с образованием потока групп, в котором множество потоков уложенной каскадом печатной продукции с одинаковыми интервалами между нахлестами наложены друг на друга и в котором зоны передних кромок изделий наложенных потоков уложенной каскадом печатной продукции выровнены относительно друг друга в направлении конвейерной транспортировки. При этом осуществляют отделение групп изделий с головного конца потока групп с помощью операции зажима и ускорения выровненных зон передних кромок изделий. Подводящие потоки накладываются, по крайней мере, в одной точке объединения, и во всех объединяемых и наложенных потоках изделия расположены параллельно в направлении, перпендикулярном направлению конвейерной транспортировки. С такими же интервалами между изделиями и с такой же скоростью они транспортируются, при этом проекции объединяемых и наложенных потоков на плоскости, параллельной выровненным изделиям, проходят параллельно друг другу или совпадают, а проекции объединяемых потоков на плоскость, перпендикулярную параллельному выравниванию изделий, проходят под острым углом. Кроме того, объединяемые потоки синхронизированы таким образом, что во время наложения потоков зоны передних кромок изделий по существу выравниваются относительно друг друга. 2 н. и 14 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области конвейерной транспортировки и обработки штучных товаров и, в частности, описывает способ и устройство в соответствии с родовыми терминами соответствующих независимых пунктов формулы изобретения. Способ и устройство по настоящему изобретению служат для формирования групп плоских изделий, в частности печатной продукции, при этом плоские изделия подаются во множество по существу непрерывных потоков, при этом каждая группа, отводимая конвейером, обычно содержит одно изделие каждого подводящего потока, и при этом плоские изделия каждой группы уложены в стопы.

Как упоминалось выше, формирование групп является часто используемым этапом в процессе последующей обработки изделий, выполняемой печатными машинами. Например, для формирования таких групп (каждая группа представляет одну книгу) или частей другой печатной продукции, производимой в отдельных печатных процессах, или готовых печатных изделий, которые будут объединяться в блоки для транспортировки или вложения с последующей их вставкой в основное изделие, сравниваются сигнатуры. Обычно отличающиеся друг от друга изделия в таких группах сравниваются и существует только один подводящий поток для каждого типа изделия.

В соответствии с известным уровнем техники уложенные в стопы группы печатной продукции формируются на участке комплектования. Формируемые группы или стопы одна за другой транспортируются конвейером на участке комплектования, располагаясь по существу на горизонтальном основании или размещаясь в отсеках конвейера, в которых плоские изделия прислоняются к наклонной стенке. Таким образом, формируемые группы или стопы транспортируются после точек подачи, при этом в каждой точке подачи подводящий поток вливается в участок комплектования, и обычно в каждой точке подачи к каждой проходящей мимо группе добавляется печатное изделие.

Очевидно, что конвейерное транспортирование формируемой одна за другой стоп или групп по существу на горизонтальной поверхности конвейерной транспортировки может применяться с использованием простых устройств, например, с использованием конвейерной ленты, включающей простые отсеки, следующие друг за другом в направлении конвейерной транспортировки. Очевидно также, что такой тип участка комплектования становится относительно длинным, при этом длина участка зависит от наибольших форматов обрабатываемой печатной продукции и от числа точек подачи. Кроме того, подача печатной продукции к транспортируемым друг за другом стопам легко осуществима, например, непосредственно из потока уложенной каскадом печатной продукции, в который печатные изделия подаются таким образом, что их передние кромки располагаются на верхней поверхности потока, и для каждого этапа подачи изделие, формирующее передний край потока, выталкивается или падает вниз на проходящую мимо стопу. Однако, если, при использовании установок упомянутого вида обеспечивается высокая производительность, то необходимо обеспечить и высокие скорости перемещения на участке комплектования, что является невыгодным с точки зрения потребляемой энергии. Кроме того, создаются сильные воздушные потоки, что требует, в частности для легких изделий относительно больших форматов, фиксации стоп в процессе конвейерной транспортировки, и поэтому снятия фиксации при каждом последующем добавлении изделия.

Во-вторых, вышеупомянутый способ, при использовании которого комплектуемые печатные изделия наклоняются в транспортируемых конвейером отсеках (лежащие стопы), представляет попытку избежать упомянутых трудностей. Протяженность в направлении конвейерной транспортировки этих отсеков ограничена не наибольшим ожидаемым форматом изделия, а скорее наибольшей ожидаемой высотой стопы (общая сумма толщин печатной продукции, сложенной в каждой группе), которая в большинстве случаев значительно меньше протяженности изделия (формат) в двух измерениях. Однако для добавления к группам печатные изделия должны помещаться в отсеки конвейерной транспортировки, то есть между стопами. Для этой цели изделия обычно транспортируются с применением захвата, который захватывает изделия за верхнюю кромку и помещает их сверху в отсеки конвейерной транспортировки, то есть с ненаправляемой нижней передней кромкой. Если для сокращения участка комплектования отсеки конвейерной транспортировки выполнены узкими, насколько это возможно, то пространство для подачи изделий мало, и сама подача должна выполняться соответственно точно. Это с одной стороны требует относительно низкой скорости между отсеком конвейерной транспортировки и добавляемым изделием и поэтому относительно длинного участка подачи и ограничения абсолютной скорости печатного изделия, которое будет подаваться так, чтобы ненаправляемая кромка, являющаяся передней кромкой, в процессе самой подачи не перемещалась неуправляемым образом потоком воздуха. Из вышеупомянутого следует, что второй из вышеупомянутых способов требует значительно более дорогих механических средств и поэтому может только частично решать вышеупомянутые задачи.

Сочетание простоты требуемого устройства и короткого, то есть экономящего пространство участка комплектования (плотное размещение стоп и тесная последовательность точек подачи) допустимо, если стопы перекрывают друг друга, то есть если они транспортируются в виде потока каскадных стоп, то есть в потоке, который лежит по существу на горизонтальной поверхности конвейерной транспортировки, и в котором каждая "черепица" включает множество изделий, лежащих сверху друг друга (уложенных стопой). Такие решения описаны в публикациях DE-3145491 (или US-4471953) и DE-19643395 (или US-5727781).

В соответствии с DE-3145491 стопы, перекрывающие друг друга, транспортируются на участке комплектования с помощью захватных устройств стопы, которые действуют на задние стороны стопы, при этом изделия следующей стопы могут покрывать находящееся ниже по течению захватное устройство стопы. Чтобы добавить следующее изделие к стопе, транспортируемой таким образом, соответствующее захватное устройство стопы открывается со стороны вершины и таким образом поднимаются изделия следующей стопы, которые покрывают захватное устройство. Изделия, выкладываемые на стопы, подаются в направлении подачи, и по одному захватываются за верхние передние кромки. Направление подачи параллельно направлению конвейерной транспортировки участка комплектования, и скорость подачи ниже скорости перемещения каскадных стоп на участке комплектования. Подача изделия регулируется таким образом, что ненаправляемая задняя кромка изделия, добавляемого к стопе, помещается на направляющую поверхность или на уже уложенное в стопу изделие, и в результате разности скоростей изделие выталкивается в захватное устройство стопы и к тому же под приподнятые изделия следующей стопы. Как только задняя кромка изделия вступает в контакт с корпусом захватного устройства, то есть выравнивается по задним кромкам изделий, уже уложенных в захватное устройство стопы, подающее захватное устройство открывается, а захватное устройство стопы закрывается.

Из приведенного выше описания ясно, что в соответствии с DE-3145491 становится возможной относительно простая транспортировка стоп с малыми интервалами между стопами. Однако нельзя располагать точки подачи очень близко друг к другу в направлении конвейерной транспортировки стопы; устройство дорого, и точки подачи должны быть оборудованы в соответствии с форматом изделий.

В публикации DE-19643395 также описывается способ комплектования, основанный на использовании потока каскадных стоп. Подаваемые в точке подачи прямоугольные или, возможно, квадратные печатные изделия действительно не помещаются в проходящую мимо точки подачи стопу, но скорее укладываются в форме уложенного каскадом потока на поток групп, включающий один или несколько потоков уложенной каскадом печатной продукции. Таким образом, во всех наложенных друг на друга потоках уложенных каскадом изделий интервалы между "черепицами" одинаковы и передние зоны печатной продукции, принадлежащей одной и той же группе, выровнены относительно друг друга, но отделены друг от друга замыкающими зонами печатной продукции предыдущих групп. На главной кромке такого уложенного каскадом потока групп, где передние зоны печатной продукции, принадлежащие самой первой группе, помещаются сверху друг друга (здесь нет предыдущей группы, изделия которой лежат между ними), эти передние зоны захватываются и ускоряются, в результате чего самая передняя группа вытягивается из потока как стопа и отделяется от потока.

Для беспроблемного разделения групп с целью выравнивания печатных изделий, принадлежащих конкретной формируемой группе, но находящихся в специфических группах разных наложенных друг на друга потоков уложенных каскадом изделий, в DE-19643395 предлагается обеспечить направление предварительно формируемых в потоке групп стоп по бокам. Для задания такого направления в потоке групп печатные изделия располагаются по диагонали, то есть углом вперед. Продольные кромки потока групп таких расположенных по диагонали прямоугольных или квадратных печатных изделий являются не прямыми, а зазубренными для того, чтобы отдельные "черепицы" или группы соответственно могли направляться в области их кромок, устраиваемых с обеих сторон потока с помощью направляющих, действующих на зазубрины (например, направляющие штифты, транспортируемые вместе с потоком).

Расположенные по диагонали, уложенные каскадом печатные изделия, подаваемые в поток групп, подаются в подводящие потоки, в которых кромки изделий выравниваются перпендикулярно и параллельно направлению конвейерной транспортировки и которые встречают поток стоп на склоне, где каждое печатное изделие отклоняется в направлении конвейерной транспортировки диагоналей для того, чтобы быть размещенным в потоке групп. Для такого отклонения к печатным изданиям необходимо приложить усилия, которые поглощаются направляющими штифтами.

Положение направляющих штифтов должно соответствовать наибольшему ожидаемому формату укладываемых в стопу печатных изделий и интервалу между "черепицами". Все изделия с меньшим форматом выравниваются по тому или иному управляющему углу в зависимости от направления подачи, и они управляются только с одной стороны. Если встречаются очень малые изделия, то они остаются совершенно неуправляемыми. Подача возможна только сверху, и это условие приводит к тому, что в подводящих потоках передние кромки изделий расположены на верхней стороне потока.

Целью изобретения является разработка способа и устройства для формирования групп плоских изделий, подаваемых в подводящие потоки, которые подобно системе, описанной в DE-19643395, основаны на потоке групп, включающем множество наложенных потоков уложенной каскадом печатной продукции. Однако способ и устройство по настоящему изобретению должны обеспечить усовершенствования по сравнению с предыдущим уровнем техники, которые выражаются не только в независимости от формата, гибкости и простоты устройств, но также и в относительно меньшей протяженности участка комплектования. В частности, выравнивание изделий в формируемых группах должно быть в значительно меньшей степени задано способом или устройством, но в значительной степени должно зависеть от характеристик изделий и от устойчивости стоп.

Цель достигается при использовании способа и устройства, как это определено в соответствующих пунктах формулы изобретения.

В соответствии с настоящим изобретением плоские изделия, образующие группы, подаются в подводящие потоки, которые сливаются вместе с образованием потока групп, включающего множество наложенных друг на друга потоков уложенной каскадом печатной продукции, а со стороны головного конца потока групп группы разделяются последовательно путем захвата передних зон изделий, лежащих сверху друг друга, и путем ускорения захваченных изделий по существу таким же самым способом, как описано в DE-19643395. Что касается новизны, то изделия в подводящих потоках расположены по отношению к направлению конвейерной транспортировки точно так же, как они располагаются в потоке групп, и расстояние между ними такое же. Поэтому подводящие потоки могут сливаться по существу без изменения направления параллельно главным поверхностям изделий. Это означает, что в точках подачи на плоские изделия не действуют никакие силы, в частности, никакие силы, которые нарушили бы относительное расположение изделий в этих потоках. По этой причине нет необходимости обеспечивать направление плоских изделий в подводящих потоках в боковом направлении, если они сливаются вместе с целью образования потока групп.

Поток групп и подводящие потоки транспортируются на соответствующие поверхности конвейерной транспортировки, по крайней мере, сразу же выше по течению от точки подачи, где подводящий поток вливается в поток групп (или в другой подводящий поток), поверхности конвейерной транспортировки и с ними изделия подводящего потока и изделия потока групп в направлении, перпендикулярном направлению конвейерной транспортировки, располагаются параллельно друг другу, проекции потоков на плоскость параллельную упомянутому параллельному выравниванию поверхностей конвейерной транспортировки, идут параллельно или совпадают, а проекции потоков на плоскость, расположенную вертикально по отношению к параллельному выравниванию поверхностей конвейерной транспортировки, идут навстречу друг другу под острым углом. Во всех участвующих потоках интервалы между изделиями (интервал между "черепицами") и скорость те же самые, и для слияния вместе следует обращать внимание на то, чтобы потоки совпадали по фазе таким образом, чтобы передние кромки зон изделий различных потоков, наложенных друг на друга изделий, выравнивались относительно друг друга в потоке групп.

В головном конце потока групп средствами зажима и ускорения, действующими по возможности по всей ширине потока групп, захватываются и ускоряются зоны передних кромок, в то время как изделия, по крайней мере, одной следующей группы прижимаются таким образом, что они не ускоряются вместе с группой, которая будет отделена, и поэтому не перемещаются относительно потока групп.

В отличие от системы, раскрытой в DE-19643395, настоящее изобретение позволяет свести в группы изделия, имеющие формы, отличные от прямоугольника или квадрата, и выровненные относительно друг друга, которые свободно отбираются в широких пределах, и это позволяет располагать изделия в группах не только сверху друг друга (в виде стопы), но также и рядом друг с другом или частично сверху друг друга и частично рядом друг с другом. При достаточной ширине опорных поверхностей можно менять формат изделий без какого-либо изменения устройств.

Поэтому можно создавать устойчивые группы из изделий разного размера, разной толщины и разной жесткости. В каскадных подводящих потоках передние кромки перемещаемых изделий могут размещаться на нижней или верхней поверхности потока и изделия могут передаваться в поток групп с любой стороны (снизу или сверху). Исходя из этих характеристик способ по настоящему изобретению обеспечивает не только требуемую независимость от формата изделия и гибкости изделия, но также и возможность располагать точки подачи очень тесно, что, в свою очередь, приводит к тому, что "участки комплектования" становятся очень короткими.

Устройство для осуществления способа по настоящему изобретению можно применять с самыми простыми средствами, например, с системой конвейерных лент и/или пар конвейерных лент, при этом данная система должна быть оборудована таким образом, чтобы сводить подводящие потоки в единый поток. Устройство также включает прижимающие средства, расположенные в головном конце потока групп, выше по течению от точки отделения, а также средства отделения, действующие в точке отделения, при этом и прижимающие средства и средства отделения могут быть выполнены в виде пары прижимаемых друг к другу конвейерных лент. Все средства конвейерной транспортировки выше по течению от точки отделения имеют ту же самую первую скорость. Скорость средств зажима и ускорения больше первой скорости и соответствует отношению длины изделий в направлении конвейерной транспортировки к длине интервалов между "черепицами".

Способ и устройство по настоящему изобретению подробно описаны на основе прилагаемых ниже фигур.

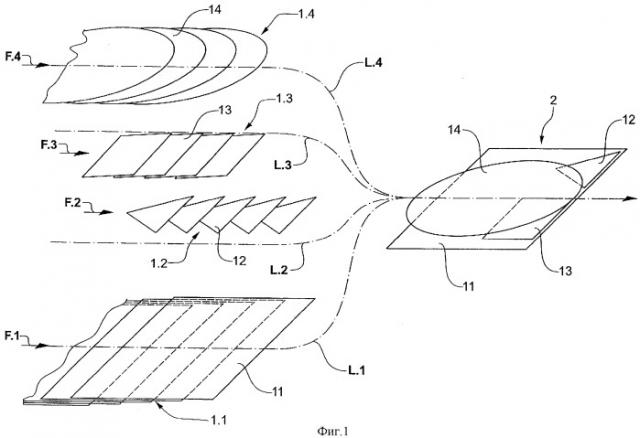

На фиг.1 показано множество подводящих потоков плоских изделий разных размеров, разного формата и группа, образованная из этих изделий;

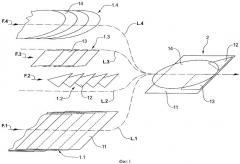

На фиг.2 показано еще одно множество потоков уложенной каскадом печатной продукции из прямоугольных и квадратных плоских изделий и две группы, образованные из этих изделий;

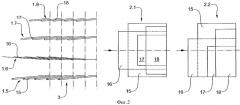

На фиг.3 показаны части типичного варианта устройства по настоящему изобретению для отделения групп с головного конца потока групп (сечение параллельное направлению конвейерной транспортировки);

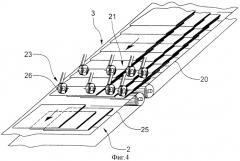

На фиг.4 схематично в трехмерном представлении показаны компоненты устройства по фиг.3, а также поток групп, в котором плоские изделия располагаются для смещения в поперечном направлении относительно друг друга, то есть не выравниваются ни по центру, ни по боковой кромке;

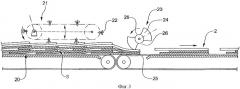

На фиг.5 показаны части типичного варианта устройства по настоящему изобретению для объединения множества подводящих потоков с целью формирования потока групп.

На фиг.1 показаны части четырех типичных подводящих потоков 1.1, 1.2, 1.3 и 1.4 четырех различных типов плоских изделий 11, 12, 13 и 14. Показано расположение подводящих потоков в соответствии с требованиями способа по настоящему изобретению для формирования потока групп (не показан). Показана также группа 2, отделяемая от потока групп, в состав которой входит одно изделие 11, 12, 13 и 14 из каждого подводящего потока 1.1-1.4 и в пределах группы зоны передних кромок изделий, выравниваемых относительно друг друга, и поперечное размещение изделий в группе, соответствующее относительному расположению подводящих потоков перед их слиянием.

Стрелками F.1, F.2, F.3 и F.4 и штрихпунктирной линией L.1 показано направление конвейерной транспортировки потока уложенной каскадом печатной продукции (выровненной по центру тяжести изделий), штрихпунктирные линии L.2-L.4 являются проекциями штрихпунктирной линии L.1 на траекторию конвейерной транспортировки подводящих потоков F.2-F.4. Для иллюстрации независимости способа по настоящему изобретению от формата изделия и от гибкости изделия показано, что изделия 11 из подводящего потока 1.1 имеют прямоугольную форму, изделия 12 из подводящего потока 1.2 имеют треугольную форму, изделия 13 из потока 1.3 имеют прямоугольную форму и изделия 14 из подводящего потока 1.4 имеют круглую форму. Все подводящие потоки 1.1-1.4 являются потоками изделий, уложенных каскадом (расстояние между изделиями меньше длины изделий в направлении конвейерной транспортировки). В подводящем потоке 1.1 зоны передних кромок помещены с нижней стороны, в других подводящих потоках они лежат сверху. Во всех четырех подводящих потоках изделия по существу лежат в плоскостях, пересекающих плоскости страницы фигуры, а направления конвейерной транспортировки проходят параллельно этой плоскости страницы. Для операций слияния, которые не показаны, направления транспортировки, все еще параллельные плоскости страницы, соединяются под острым углом, что показано штрихпунктирными линиями L.1-L.4, в то время как изделия все еще лежат в плоскостях, пересекающих плоскость страницы.

Во всех подводящих потоках расстояния между зонами передних кромок изделий одни и те же (интервал между "черепицами"), и подводящие потоки скоординированы (синхронизированы) друг с другом таким образом, что зоны передних кромок изделий сливающихся подводящих потоков помещены по существу одна над другой.

В группе 2 изделия 12 и 13 лежат между изделиями 11 и 14 со смещением относительно центральной линии. Это достигается смещением подводящих потоков 1.2 и 1.3 в направлении, перпендикулярном направлению конвейерной транспортировки (расстояние между стрелкой F.2 и штрихпунктирной линией L.2 или между стрелкой F.3 и штрихпунктирной линией L.3 соответственно). Очевидно, что способ по настоящему изобретению не ограничивает каким-либо образом ни формат изделий, объединяемых в группы, ни их относительное горизонтальное расположение в группах (поперечное положение в направлении конвейерной транспортировки). Единственное условие состоит в том, чтобы зоны передних кромок изделий, принадлежащих одной группе, были по существу выровнены относительно друг друга (с такой точностью, чтобы они могли быть захвачены вместе для отделения группы).

На фиг.2 показано сечение потока групп 3 из четырех наложенных друг на друга подводящих потоков 1.5-1.8 (изделия расположены поперек плоскости страницы), при этом подводящие потоки включают прямоугольные и плоские изделия 15-18 разного размера. Подводящие потоки, в которых один поток в действительности лежит непосредственно сверху другого в потоке групп, показаны на фиг.2 на расстоянии друг от друга. Из этой иллюстрации понятно выравнивание зон передних кромок изделий во всех подводящих потоках. Кроме того, на фиг.2 показаны две типичные группы 2.1 и 2.2, которые возможно были предварительно образованы в потоке групп 3 в зависимости от выравнивания по горизонтали подводящих потоков. В обеих группах передние кромки выровнены относительно друг друга. В группе 2.1 изделия 15-18 располагаются на общей центральной линии, в группе 2.2 они выровнены по одной боковой кромке.

На фиг.3 показаны (опять на сечении, параллельном направлению конвейерной транспортировки) те компоненты типичного варианта устройства по настоящему изобретению, которые располагаются в области головного конца потока групп 3 и которые по существу служат для того, чтобы отделить группы 2 от этого головного конца. Поток групп транспортируется к своему головному концу на поверхности конвейерной транспортировки 20. Сразу же выше по течению от головного конца потока групп 3 предусмотрены прижимающие средства 21, например прижимающие элементы 22, перемещаемые вместе с потоком групп с расстоянием между ними, которое соответствует интервалу между "черепицами" в потоке групп 3, и прижимающие поток групп к поверхности конвейерной транспортировки 20.

На головном конце потока групп 3 предусмотрены средства зажима и ускорения 23, обеспечивающие отделение группы от головного конца. Средства зажима и ускорения, например прижимающее колесо 24, предусмотренное для совместной работы с поверхностью конвейерной транспортировки 25, отводящей изделия, и включающее выемки 26 по своей окружности, работает таким образом, что при вращении оно ритмично выполняет последовательность прижимающих этапов, чередующихся с паузами в нажиме. Во время прижимающих этапов окружность прижимающего колеса надавливает на поверхность конвейерной транспортировки 25, отводящей изделия. Вместо прижимающего колеса 26 можно использовать захватные устройства, проходящие один за другим мимо головного конца потока групп 3, при этом каждое захватывает самую переднюю группу, выполняя, таким образом, функцию средств зажима и ускорения.

Поверхность конвейерной транспортировки 25, отводящая изделия, и прижимающие окружные детали прижимающего колеса 26 при работе имеют такую скорость, которая больше скорости потока групп 3 или поверхности конвейерной транспортировки 20 или прижимающих элементов 21 соответственно, по крайней мере, настолько, что обеспечивается отвод группы 2 в одном такте конвейерной транспортировки на достаточно большое расстояние для задней кромки даже самого длинного (в направлении конвейерной транспортировки) изделия в группе, которое будет вытянуто из потока групп 3. В то время как поток групп 3 переводится на один интервал между "черепицами" в каждом такте конвейерной транспортировки, отделенные группы должны переводиться, по крайней мере, на длину группы в направлении конвейерной транспортировки в каждом такте конвейерной транспортировки. Ритм прижимающих этапов должен сочетаться с интервалом между "черепицами" в потоке групп 3.

Расстояние между находящимся ниже по течению концом, на которое прижимающие средства оказывают прижимающее действие, и головным концом потока групп 3 выбирается таким образом, чтобы задние зоны изделий в группе, которая должна отделяться с головного конца, не подвергались этому действию.

Усилие зажима, развиваемое средствами зажима и ускорения, достаточно большое, чтобы вытянуть изделия из самой передней группы в потоке групп 3, по возможности без проскальзывания. Прижимающая сила, развиваемая между прижимающим средством 21 и поверхностью конвейерной транспортировки 20, является достаточно большой для того, чтобы предотвратить смещение изделий, не принадлежащих группе, которая теперь отделена от потока групп. Такое смещение вызвано трением между изделиями в потоках уложенных каскадом изделий и между потоками уложенных каскадом изделий.

На фиг.4 дано схематическое трехмерное изображение прижимающего средства 21, обеспечивающего прижим головного конца потока групп 3 к поверхности конвейерной транспортировки 20, и средств зажима и ускорения 23, обеспечивающих отделение группы 2 с головного конца потока групп 3. Оба средства эффективно действуют по всей ширине потока групп 3. Они состоят, например, как изображено, из рядов прижимающих элементов и рядов элементов зажима и ускорения, располагаемых перпендикулярно направлению конвейерной транспортировки. Эти элементы предназначены для того, чтобы действовать по существу независимо от локальной толщины потока групп 3 или группы 2 (например, при прижиме к поверхности конвейерной транспортировки). Все эти элементы могут смещаться в направлении, перпендикулярном направлению конвейерной транспортировки, то есть они регулируются, например, таким образом, что при этом они не действуют на кромки изделия.

Как показано на фиг.4, изделия группы 2 смещаются в горизонтальном направлении относительно друг друга. Это означает, что они не выровнены ни по общей центральной линии, ни по общей продольной кромке, как показано на фиг.2. Такое расположение со смещением в горизонтальном направлении делает необходимым, чтобы как прижимающие средства, так и средства зажима и ускорения, по возможности эффективно работали по всей ширине потока групп. При расположении со смещением в горизонтальном направлении такого вида можно, однако, сделать так, чтобы толщина групп по ширине была по возможности одинаковой и чтобы, например, толстые фальцованные кромки не могли дестабилизировать наложенные сверху изделия.

Разделение групп с головного конца потока групп может происходить в том же самом направлении, что и перемещение потока групп к его головному концу, или это может происходить под углом к направлению конвейерной транспортировки.

На фиг.5 очень схематично показано сечение (параллельно направлению конвейерной транспортировки) компонентов типичного варианта устройства по настоящему изобретению, которое служит для объединения подводящих потоков (1.1-1.3) с целью формирования потока групп 3. Этими компонентами являются простые конвейерные ленты и пары конвейерных лент, которые могут прижиматься друг к другу. На этой фигуре показано, как близко друг к другу могут находиться точки объединения в устройстве такого вида.

1. Способ формирования групп (2) плоских изделий (11-18), при котором изделия подают в виде множества подводящих потоков (1.1-1.8), при этом подводящие потоки (1.1-1.8) объединяются с образованием группового потока (3), в состав которого входит множество наложенных друг на друга потоков уложенной каскадом печатной продукции с одинаковыми интервалами между нахлестами, а зоны передних кромок изделий (11-18) выровнены, при этом группы (2) изделий (11-18) отделяются с головного конца группового потока (3) путем обеспечения захвата и ускорения выровненных зон передних кромок, отличающийся тем, что подводящие потоки (1.1-1.8) накладываются, по крайней мере, в одной точке объединения, при этом во всех объединяемых потоках и во всех наложенных потоках изделия (11-18) выровнены параллельно друг другу в направлении, перпендикулярном направлению конвейерной транспортировки, расстояния между изделиями одинаковы и они транспортируются с одинаковой скоростью, при этом проекции объединяемых потоков и накладываемых потоков (1.1-1.8 и 3) на плоскость, параллельную параллельно выравниваемым изделиям (11-18), проходят параллельно друг другу или совпадают, и проекции объединяемых потоков (1.1-1.8) на плоскость, идущую поперек параллельно выравниваемым изделиям (11-18), проходят вместе под острым углом, при этом объединяемые потоки (1.1-1.8) синхронизированы таким образом, что во время наложения потоков зоны передних кромок изделий (11-18) по существу выравниваются относительно друг друга.

2. Способ по п.1, отличающийся тем, что размеры и/или формы изделий (11-18) в объединяемых потоках (1.1-1.8) отличаются друг от друга.

3. Способ по п.2, отличающийся тем, что, по крайней мере, в части подводящих потоков (1.1-1.8) изделия (11-18) транспортируются с передними кромками, выровненными в направлении, перпендикулярном направлению конвейерной транспортировки.

4. Способ по п.1 или 3, отличающийся тем, что зоны передних кромок изделий одной части наложенных потоков в групповом потоке (3) помещены на нижнюю поверхность потока и зоны передних кромок изделий другой части потоков лежат на верхней поверхности потока.

5. Способ по п.1 или 3, отличающийся тем, что расстояние между проекциями объединяемых потоков (1.1-1.8) на плоскости, параллельной параллельно выравниваемым изделиям (11-18), и смещение изделий (11-18) в горизонтальном направлении в группах (2) регулируется в зависимости от толщины изделия.

6. Способ по п.1 или 3, отличающийся тем, что групповой поток (3) прижимается выше по течению от его головного конца.

7. Способ по п.6, отличающийся тем, что групповой поток (3) прижимается в точках прижима, удаленных друг от друга в направлении конвейерной транспортировки, при этом точки прижима перемещаются вместе с групповым потоком (3), при этом расстояние между точками прижима равно расстоянию между изделиями (11-18) в наложенных потоках группового потока (3).

8. Способ по п.6, отличающийся тем, что групповой поток (3) прижимается в точках прижима, удаленных друг от друга в направлении, перпендикулярном к направлению конвейерной транспортировки, при этом точки прижима регулируются в направлении, перпендикулярном к направлению конвейерной транспортировки в зависимости от положений кромок изделия.

9. Способ по п.1 или 3, отличающийся тем, что зоны передних кромок в головном конце группового потока (3) зажимаются в точках зажима, удаленных друг от друга в направлении, перпендикулярном направлению конвейерной транспортировки.

10. Способ по п.9, отличающийся тем, что точки зажима регулируются в направлении, перпендикулярном направлению конвейерной транспортировки в зависимости от ширины изделия.

11. Устройство для формирования групп (2) плоских изделий (11-18), включающее средства подачи для транспортировки множества подводящих потоков (1.1-1.8), средства объединения подводящих потоков (1.1-1.8) для формирования группового потока (3), в котором множество потоков уложенной каскадом печатной продукции наложены друг на друга, средства транспортировки для транспортировки группового потока (3), и средства зажима и ускорения для отделения групп (2) с головного конца группового потока (3), отличающийся тем, что средства объединения включают, по крайней мере, одну точку объединения, по крайней мере, две подающие поверхности конвейерной транспортировки, ведущие к точке объединения, и одну поверхность продолжения конвейерной транспортировки, ведущую от точки объединения, при этом все поверхности конвейерной транспортировки точки объединения выровнены параллельно в направлении, перпендикулярном направлению конвейерной транспортировки, и могут приводиться с той же скоростью в направлении конвейерной транспортировки, при этом проекции подающей поверхности конвейерной транспортировки и поверхности продолжения конвейерной транспортировки на плоскость, параллельную параллельно выравниваемых поверхностей конвейерной транспортировки, идут параллельно или совпадают, при этом проекции подающих поверхностей конвейерной транспортировки на плоскость, перпендикулярную параллельно выравниваемых поверхностей конвейерной транспортировки, проходят вместе под острым углом, и при этом устройство также содержит средства синхронизации подводящих потоков (1.1-1.8).

12. Устройство по п.11, отличающееся тем, что для прижима группового потока (3) в зоне головного конца группового потока предусмотрены прижимающие средства (21).

13. Устройство по п.12, отличающееся тем, что прижимающие средства (21) включают прижимающие элементы (22), удаленные друг от друга в направлении конвейерной транспортировки, которые могут перемещаться вместе с групповым потоком (3).

14. Устройство по п.13, отличающееся тем, что ряды удаленных друг от друга прижимающих элементов (22) расположены перпендикулярно направлению конвейерной транспортировки, при этом положения прижимающих элементов регулируются по ширине группового потока (3).

15. Устройство по п.11, отличающееся тем, что для того, чтобы действовать во множестве точек зажима, удаленных друг от друга в направлении, перпендикулярном направлению конвейерной транспортировки группового потока (3), средства зажима и ускорения содержат множество зажимающих элементов, удаленных друг от друга в направлении, перпендикулярном направлению конвейерной транспортировки группового потока (3).

16. Устройство по п.15, отличающееся тем, что зажимающие элементы могут смещаться в направлении, перпендикулярном направлению конвейерной транспортировки группового потока (3).