Способ переработки трифторметансульфофторида в соль трифторметансульфокислоты и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения трифторметансульфофторида, исходного продукта для синтеза производных трифторметансульфокислоты, используемых в тонком органическом синтезе, производстве лекарств, фунгицидов, экстрагентов, катализаторов, а также к устройству для этого получения. Технической задачей изобретения является интенсификация процесса, повышение производительности, снижение потерь трифторметансульфофторида при его переработке в соль трифторметансульфокислоты. Задача решается путем подачи трифторметансульфофторида в газообразном состоянии в смесь гидроксида (или оксида) щелочно-земельного или щелочного металла с водой при постоянном контроле величины рН водной смеси и прекращением подачи трифторметансульфофторида при рН=7, причем трифторметансульфофторид подают в нисходящую петлю циркуляции водной смеси при объемном соотношении водная смесь: газ не менее 6 и при постоянном контроле содержания трифторметансульфофторида в отходящих газах, подачу трифторметансульфторида прекращают при концентрации его в отходящих газах выше 0,5 об.%. 2 н. и 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области технологии получения фторорганических соединений, конкретно к получению солей трифторметансульфокислоты, которые используются в синтезе трифторметансульфокислоты и ее производных, в тонком органическом синтезе, в производстве лекарств, фунгицидов, поверхностно-активных веществ, моторного топлива.

Трифторметансульфофторид (ТФФ) получают электрохимическим фторированием раствора метансульфохлорида в безводном фтористом водороде. ТФФ после очистки от примесей направляют на узел низкотемпературной конденсации и собирают в осадительную емкость. Полученный продукт отправляют на дальнейшую переработку (например, для получения солей трифторметансульфокислоты).

Известен способ гидролиза трифторметансульфофторида (ТФФ) в водном растворе гидроокиси калия под давлением 6,7 кгс/см2 при температуре 95°С. Указанный способ осуществляется в автоклаве (патент США 2732398, 1956 г.). Использование автоклава для переработки ТФФ приводит к повышенным затратам реагентов, характеризуется низкой производительностью.

Известен также способ переработки ТФФ в соль ТФМСК (патент РФ №2148576, 2000 г.) - прототип, по которому ТФФ в газообразном виде подают в смесь гидроксида (оксида) металла с водой при температуре смеси 60-85°С, при атмосферном давлении и постоянном контроле величины рН смеси, подачу ТФФ прекращают при рН 7. Указанный способ осуществляется в типовом реакторе с мешалкой и барботером, позволяет в промышленном масштабе перерабатывать ТФФ в соль трифторметансульфокислоты, но не позволяет интенсифицировать процесс гидролиза ТФФ, сопровождается значительными потерями ТФФ с отходящими газами.

Известны типовые устройства для проведения химических гетерогенных реакций, например эмалированный реактор, оборудованный рубашкой подогрева, с мешалкой и барботером (прототип), модифицированный вариант которого изложен в патенте РФ №2123380, 1996 г., в котором барботер для подачи газового реагента внутрь жидкой фазы выполнен в виде мешалки.

По прототипу процесс осуществляют следующим образом. В эмалированный реактор (вместимостью 0,4 м3), снабженный рубашкой охлаждения, мешалкой, патрубком загрузки гидроксида (или оксида) щелочно-земельного металла (предпочтительно бария), штуцерами для датчиков контроля температуры и рН, для подвода технологического газа (через барботер) и воды, штуцером вывода отработанного газа, загружают расчетное количество гидроксида металла и воду, включают мешалку, открывают подачу воды в рубашку охлаждения и подают ТФФ в газообразном виде из осадительной емкости. Процесс ведут при температуре 60-80°С, отработанный газ сбрасывают в вентиляцию. Подачу ТФФ прекращают при рН=7 раствора в реакторе. Полученный раствор фильтруют, фильтрат обезвоживают и получают сухую бариевую соль трифторметансульфокислоты.

Способ обеспечивает переработку ТФФ в соль трифторметансульфокислоты, но обладает следующими недостатками.

Имеют место недостаточная производительность и потери ТФФ с отходящими газами особенно на завершающей стадии процесса, когда гидроксид бария выработался. Кроме того, подача на гидролиз ТФФ осуществляется при повышенном давлении, что способствует утечке газа через неплотности в сальниках и разъемных соединениях. Повысить производительность типового реактора можно увеличением количества барботеров или увеличением диаметра барботера (эти варианты нами опробованы). Производительность реактора увеличивается, но потери ТФФ с отходящими газами не снижаются, сам реактор получается громоздким, возникают трудности при его обслуживании и ремонте.

Технической задачей настоящего изобретения является интенсификация процесса, повышение производительности, снижение потерь трифторметансульфофторида при его переработке в соль трифторметансульфокислоты.

Для достижения названного технического результата в предлагаемом способе, включающем подачу ТФФ в газообразном виде (или технологического газа процесса электрохимического фторирования метансульфохлорида в безводном фтористом водороде) в смесь гидроксида (оксида) щелочноземельного или щелочного металла с водой (далее по тексту раствор) при температуре 60-80°С и при постоянном контроле величины рН, подачу газа осуществляют в петлю циркуляции раствора при объемном соотношении раствор: газ не менее 6, при постоянном контроле состава отходящих газов и прекращают процесс при содержании в них ТФФ выше 0,5 об.%.

Обоснование предложенного способа следующее.

1. Гидролиз ТФФ (в котором содержится до 10 об.% примесей, в основном SO2F2), осуществляется по реакциям (например, с гидроксидом бария):

На завершающей стадии процесса, при израсходовании поглощающего ТФФ гидроксида бария, эти реакции резко замедляются. Нами установлено, что содержание ТФФ в сбросном газе типового реактора при рН рабочего раствора больше 7 находится в интервале (1-2) об.% и возрастает до 15 об.% при рН 7. При этом нейтральный отработанный раствор через некоторое время становится кислым, что связано с замедленным распадом фторсульфоната бария по реакции (3). Это, в свою очередь, приводит в дальнейшем к повышенной коррозии оборудования, используемого для обезвоживания и сушки соли. При подаче ТФФ в реактор с циркуляцией раствора концентрация ТФФ в сбросном газе при рН раствора больше 7 находится в интервале (0,1-0,5) об.%, а при рН 7 в интервале (0,6-1,0) об.%. Нами установлено, что прекращение подачи ТФФ на гидролиз при рН=7 и при его содержании в отходящих газах выше 0,5 об.% обеспечивает получение нейтрального раствора трифторметансульфоната бария.

2. Основной недостаток типового эмалированного реактора - слабое диспергирование газового потока в жидкости. Дробление газового потока с помощью рассекателей потока приводит к увеличению сопротивления, а значит к повышению давления, усложняет управление технологическим процессом переработки ТФФ, не позволяет перерабатывать как технологический газ, так и остаточный ТФФ в осадительной емкости (в случае подачи ТФФ, предварительно выделенного из технологического газа). Подача газа на гидролиз в петлю циркуляции раствора обеспечивает интенсивное перемешивание газового потока за счет энергии струи циркулирующего раствора, в результате чего реакция гидролиза практически заканчивается за время движения жидкой фазы и ТФФ в нисходящей петле циркуляции. Циркуляция жидкости обеспечивает эжекцию газа в зоне подачи газа в петлю циркуляции, позволяет снизить давление технологического газа, ТФФ при подаче на гидролиз технологического газа без предварительного выделения из него ТФФ, а также снизить до минимума массу остаточного ТФФ при подаче на гидролиз ТФФ из осадительных емкостей.

При объемном соотношении раствор: газ ниже 6 снижается эжекционное действие, увеличиваются потери ТФФ с отходящими газами.

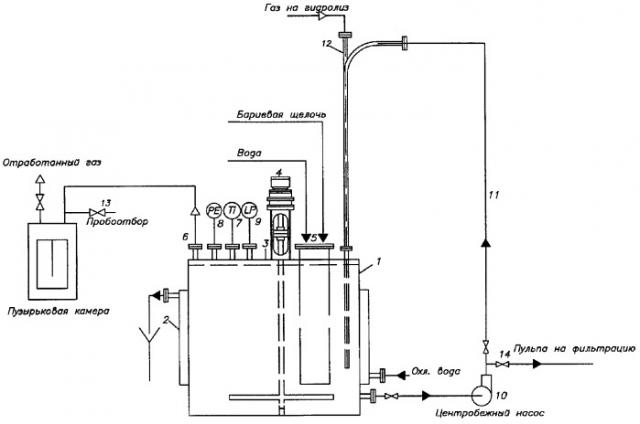

Для осуществления нового способа предлагается устройство (чертеж), представляющее собой реактор (1) с рубашкой охлаждения (2), крышку (3), узел перемешивания (4), загрузочный люк (5) для подачи воды и бариевой щелочи, патрубки для отвода отработанного газа (6), для датчиков температуры (7), давления (8) и уровня раствора (9), которое оборудуют насосом (10) и петлей циркуляции раствора (11), в верхнюю часть которой врезан патрубок подачи газа (12), нисходящую петлю циркуляции заводят в раствор на максимальную глубину, предпочтительно в противоположной стороне от патрубка забора раствора из реактора на циркуляцию, а трубопровод отходящего газа снабжают штуцером (13) отбора проб газа на анализ, отработанную пульпу направляют на фильтрацию через штуцер (14). Устройство обеспечивает увеличение производительности не менее чем в два раза, сводит до минимума потери ТФФ со сбросными газами, снижает выброс других примесей в атмосферный воздух.

Исходя из вышеизложенного, предлагаемый способ осуществляют следующим образом (чертеж). В реактор (1) загружают воду и гидроксид (или оксид) металла, например гидроксид бария. Включают мешалку (4) и насос циркуляции (10). Открывают подачу технологического газа или ТФФ в газообразном виде из баллона через патрубок (12). По ходу процесса контролируют и корректируют подачей охлаждающей воды в рубашку реактора температуру раствора в реакторе, рН раствора, состав отходящих из реактора газов на хроматографе. При рН=7 и при содержании ТФФ в отходящих газах выше 0,5 об.% процесс прекращают, раствор из реактора направляют на узел фильтрования.

Ниже представлены примеры реализации способа и устройства на опытной установке с реактором вместимостью 3 м3.

Пример 1.Переработка ТФФ из баллонов в типовом эмалированном реакторе с мешалкой (объем смеси воды с гидроксидом бария в реакторе 1 м3) - базовый вариант.

| Подача ТФФ в газообразном виде | 1,5 кг/час |

| Переработано ТФФ | 36,2 кг |

| Получено соли бария | 40,4 кг |

| Выход соли | 78%. |

Пример 2. Переработка ТФФ из баллонов в реакторе с циркуляцией раствора (объем смеси воды с гидроксидом бария в реакторе - 2 м3).

| Скорость циркуляции раствора | 3 м3/ч |

| Подача ТФФ в газообразном виде | 3,1 кг/час |

| Переработано ТФФ | 103 кг |

| Получено соли бария | 134 кг |

| Выход соли | 90,9%. |

Пример 3. Переработка ТФФ из баллонов в реакторе с циркуляцией раствора (объем смеси воды с гидроксидом бария в реакторе - 2 м3, насос с большей производительностью).

| Скорость циркуляции раствора | 30 м3/ч |

| Подача ТФФ в газообразном виде | 4,1 кг/час |

| Переработано ТФФ | 520 кг |

| Получено соли бария | 685,9 кг |

| Выход соли | 92,2%. |

Пример 4. Переработка технологического газа процесса электрохимического фторирования метансульфофторида, содержащего водород, в реакторе с циркуляцией раствора (объем смеси воды с гидроксидом бария в реакторе - 2 м3).

| Скорость циркуляции раствора | 3 м3/ч |

| Подача ТФФ в газообразном виде | 3,1 кг/час |

| Переработано ТФФ | 76,1 кг |

| Получено соли бария | 100,9 кг |

| Выход соли | 92,7%. |

Из примеров видно, что предлагаемый способ и устройство позволяют увеличить производительность не менее чем в два раза, снизить потери ТФФ с сбросными газами не менее чем в 4 раза, повысить выход бариевой соли трифторметансульфокислоты на 12-14%.

1. Способ переработки трифторметансульфофторида в соль трифторметансульфокислоты путем подачи его в газообразном состоянии в смесь гидроксида (или оксида) щелочно-земельного или щелочного металла с водой при постоянном контроле величины рН водной смеси и прекращением подачи трифторметансульфофторида при рН=7, отличающийся тем, что трифторметансульфофторид подают в нисходящую петлю циркуляции водной смеси при объемном соотношении водная смесь : газ не менее 6 и при постоянном контроле содержания трифторметансульфофторида в отходящих газах, подачу трифторметансульфофторида прекращают при концентрации его в отходящих газах выше 0,5 об.%.

2. Способ по п.1, отличающийся тем, что в смесь гидроксида (оксида) щелочно-земельного или щелочного металла с водой подают технологический газ процесса электрохимического фторирования метансульфохлорида в безводном фтористом водороде.

3. Устройство для переработки трифторметансульфофторида в соль трифторсульфокислоты, включающее реактор с рубашкой охлаждения и крышкой, узел перемешивания, загрузочные и выгрузочные патрубки для реагентов, теплоносителя и отработанного газа, патрубки для датчиков температуры, давления и рН, отличающиеся тем, что реактор оборудуют петлей циркуляции раствора, нисходящую часть которой снабжают патрубком подачи трифторметансульфофторида, нисходящую петлю циркуляции заводят в водную фазу на максимальную глубину предпочтительно в противоположной стороне от патрубка забора водной фазы из корпуса реактора на циркуляцию, а патрубок выхода отработанного газа снабжают штуцером для отбора проб газа на анализ.