Способ ионной обработки поверхностного слоя металлического изделия и установка для его осуществления

Иллюстрации

Показать всеИзобретения относятся к вакуумной ионно-плазменной технологии и могут быть использованы в авиационной и газовой промышленности при подготовке поверхности изделий, например компрессорных лопаток, к нанесению на них защитных покрытий, формировании модифицированного поверхностного слоя изделий, а также в качестве стендового обеспечения при решении исследовательских производственно-технологических задач. В способе ионной обработки в качестве испаряемого токопроводящего материала используют титан или цирконий. Регулирование тока вакуумной дуги и отрицательного потенциала на изделии осуществляют на основе контроля дозы облучения с помощью многосеточного зонда, выполняющего функции электростатического анализатора заряженных частиц ионной составляющей потока плазмы. Коллектор зонда через аналого-цифровой преобразователь (АЦП) подсоединен к микроконтроллеру, подключенному через АЦП блоку электропитания. Блок электропитания подключен с подачей отрицательного потенциала и раздельной его регулировкой к изделию, электроду-испарителю и сеткам зонда. Микроконтроллер своим входом соединен с цифровым вакуумметром рабочей камеры и выходом через АЦП с приводом блока вакуумных насосов, а также входом через АЦП с дополнительным датчиком энергетического уровня ионного потока. Технический результат заключается в повышении эффективности оптимизации ионной обработки. 2 н. и 3 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к машиностроению, в частности к обработке в вакууме поверхности металлических изделий путем воздействия на нее пучком ионов металлов, и может быть использовано в авиационной и газовой промышленности для поддержания оптимального сочетания элементного состава ионов и энергетического уровня воздействия при подготовке поверхности изделий, например компрессорных лопаток, к нанесению на них защитных покрытий, формировании модифицированного поверхностного слоя изделий, повышающего их эксплуатационные характеристики, а также проведении исследовательских работ в области ионно-плазменной технологии.

Уровень техники в области вакуумной ионно-плазменной технологии насыщен разнообразными способами ионной обработки и ионно-плазменного напыления: так в ионной обработке известен широкий спектр методов обработки положительным коронным разрядом при комнатной температуре на воздухе для активизации поверхности катионами азота [1]; тлеющим разрядом в невысоком вакууме для очистки поверхности [2]; дуговым разрядом в вакууме, возбуждаемым в парах автономного источника испарения для очистки поверхности от окалины [3]; потоками ионов из плазмы инертного газа для распыления примесей на поверхности и ее активации [4]; заряженными частицами газовой плазмы азота (или ускоренными частицами, генерируемыми автономным источником ионов), осуществляющими функцию энергетических носителей ионной очистки [5]; до обработки ускоренными ионами карбидо- и нитридообразующих металлов в условиях напуска азота после достижения необходимого вакуума для нагрева и очистки поверхности [6]; имплантации в поверхность низкоэнергетических ионов никеля для очистки и размытия поверхности [7] и имплантации в поверхность ионов металлов облучением высокоэнергетическими пучками этих ионов в частотно-импульсном режиме для упрочнения поверхностного слоя [8].

Несмотря на расширенный выбор приведенных способов ионной обработки, а также выходящих за рамки настоящей заявки, но близких по механизму воздействия способов напыления, возможности оптимизации технологических (фиксируемых) и энергетических (регулируемых) факторов воздействия ионами на поверхность ограничены недостаточным методическим и аппаратурным обеспечением ионно-плазменной технологии в связи с сложностью многофакторного процесса ионной обработки и ионно-плазменного напыления [9, с.69, 104], объясняющей незавершенное состояние решения проблемы повышения эффективности ионной обработки, а также ионно-плазменного напыления [10, с.38-40]. При этом практически отсутствуют как теоретическое обоснование оптимизации обработки и напыления, включая критерии выбора испаряемого материала в источнике ионов [11, с.9-12, 152], так и эффективные контрольные приборы, оперативно характеризующие процесс воздействия на поверхность ионами плазмы, включая датчики непосредственного контроля параметров энергетического состояния потока ионов [10, с.38], без которых невозможно собственно автоматизированное настроечное регулирование рабочего режима, известная же реализация представляет собой автоматизированное поддержание вспомогательных режимных параметров, в частности, степени разрежения в зоне обработки [11, с.108; 12, с.96].

Действительно, известные теоретические подходы к решению общей проблемы оптимизации [13, с.394-401] и, в частности, в области ионно-плазменной технологии [14, с.320], сводятся к представлению об оптимизации как об отыскании локального экстремума целевой функции, но критерии этого поиска определяются не только и не столько преимуществами квалифицированного применения метода планируемого эксперимента на основе математического моделирования, сколько экспериментальной базой как основным условием поиска оптимизации в результате получения экспериментальных зависимостей, связывающих регулируемые режимные параметры ионного воздействия на уровне взаимосвязи с удельной энтальпией, скоростью и температурой потока ионов плазмы [10, с.38-40], а известные в ионной обработке методы контроля и регулирования потока ионов являются усложненными и малоэффективными: масс-спектрометрия [15, с.223; 12, с.98] и регулировка без непосредственного контроля плотности потока ионов металлов путем ослабления потока с помощью состоящего из набора плоскопараллельных пластин вдоль направления потока аттенюатора вакуумно-дугового устройства [16].

Таким образом, оптимизация ионной обработки и ионно-плазменного нанесения покрытий характеризуется известными в уровне техники либо общими положениями о максимизации значения комплексного параметра стойкости изделия как результата анализа эксплуатационных условий упрочняемых изделий, исследования характера распределения действующего уровня главных нормальных и касательных напряжений в поверхностном слое изделия, оценки химических и термических воздействий внешних факторов и соответствующего выбора материала слоев покрытий [17, с.44] и отличающимися друг от друга в различных источниках информации оценками плотности потока энергии [14, с.45; 15, с.206; 18, с.10] либо технологическими рекомендациями, отдающими предпочтение обработке ионами металлов в сравнении с газовой ионной обработкой в связи с дополнительной возможностью повышения адгезии покрытия за счет подготовительной обработки ионами того металла, который будет использован для нанесения покрытия [14, с.316-318], что в итоге подтверждает актуальность заявляемого проблемного тематического направления и производственную необходимость в технических решениях, повышающих эффективность оптимизации ионной обработки в качестве самостоятельного метода осуществления дислокационного твердорастворного и дисперсионного механизма упрочнения, повышения коррозионной и релаксационной стойкости и сопротивляемости к абразивному износу [19, с.44] с возможностью автоматизированной настройки рабочего режима [10, с.40].

Известен способ оптимизации обработки поверхности изделий ионами металла (хрома, ванадия) в импульсном режиме для очистки поверхности под нанесение покрытия ионами того же металла с использованием вторичной ионной масс-спектрометрии (ВИМС) для выбора наиболее благоприятного режима обработки [20].

Однако в этом аналоге эффективность оптимизации снижена из-за сужающего область применения при варьировании материальными и энергетическими ресурсами ионной обработки недостаточно оптимального сочетания ионного состава и средств контроля в условиях жесткого режима обработки: ограничения выбора металла в качестве материала источника ионов только элементным составом последующего покрытия и усложненного неоперативного контроля с помощью ВИМС [15, с.223] в условиях интенсифицированного режима обработки, предъявляющего повышенные требования к качеству и оперативности контроля.

В качестве прототипа заявляемого способа выбран известный способ обработки поверхности металлических изделий бомбардировкой высокоэнергетическими ионами металлов (никеля, хрома), являющихся базовыми элементами в составе материала изделия, с подбором тока вакуумной дуги и отрицательного потенциала на изделии на основе контроля температуры поверхности изделия, т.е. с учетом показаний выполняющей функцию косвенного датчика энергетического уровня воздействия ионами на поверхность изделия, термопары, для обеспечения ионного травления без разупрочнения материала изделия и изменения его других свойств [21].

Тем не менее, ограничение выбора металла ионов требованием его близости к элементному составу материала изделия и косвенный контроль допустимого энергетического уровня потока ионов посредством датчика температуры поверхности изделия в способе-прототипе также сужают возможности варьирования ресурсным обеспечением и уменьшают надежность управления режимными параметрами обработки в условиях повышения жесткости режима обработки высокоэнергетическим потоком ионов для повышения скорости ионного травления и тем самым снижают эффективность оптимизации обработки.

Прототипом заявляемому оборудованию установки для реализации предлагаемого способа оптимизации ионной обработки поверхностного слоя металлических изделий выбрано известное оборудование аналогичного назначения, содержащее вакуумную рабочую камеру, конструктивно сопряженную с вакуумно-дуговым источником ионов (хрома, ванадия), сообщающуюся с блоком вакуумных насосов (форвакуумного и паромасляного диффузионного) и имеющую загрузочную позицию для размещения в камере изделия, а также блок электропитания (система тиристоров и цепь подачи сигнала высокого напряжения) [20], с недостатками рассмотренного выше способа-аналога.

Технический результат предлагаемого изобретения - повышение эффективности оптимизации ионной обработки за счет повышения ее универсализации, позволяющей расширить спектр задач ионной обработки на основе заявляемого оптимального сочетания элементного состава ионов и более надежных средств контроля энергетического уровня воздействия. В результате расширяются возможности варьирования элементным составом исходного материала и поверхностного слоя изделия и компонентных добавок к испаряемому материалу в источнике ионов, а также совмещаемости ионной обработки с напылением, синтезом новых поверхностных соединений и другими операциями ионно-плазменной технологии вплоть до повышения роли ионной обработки в качестве самостоятельной целевой производственно-технологической задачи упрочнения и повышения эксплуатационных свойств поверхности изделия, а также стендовой базы для проведения исследовательских работ в области вакуумной ионно-плазменной технологии.

Указанный технический результат достигается тем, что в способе ионной обработки поверхностного слоя металлического изделия, включающем загрузку изделия в вакуумную камеру, выбор испаряемого токопроводящего материала для источника ионов, технологически совместимого с материалом изделия, настройку рабочего режима обработки, обеспечивающего получение заданных свойств поверхностного слоя изделия, путем регулирования тока дуги и отрицательного потенциала на изделии, подачу на изделие отрицательного потенциала и воздействие на его поверхность ионами плазмы, образованной горящей в парах токопроводящего материала дугой, в качестве испаряемого токопроводящего материала используют материал на основе титана или циркония, а регулирование тока дуги и отрицательного потенциала на изделии осуществляют путем предварительной калибровки и текущей подстройки их допустимых величин в интервале величин дозы облучения, соответствующей заданной ионной обработке, при этом дозу облучения контролируют с помощью цилиндрического двухсеточного зонда, выполняющего функции электростатического анализатора заряженных частиц ионной составляющей потока плазмы, который размещают в вакуумной камере над обрабатываемой поверхностью с ориентацией его центральной оси вдоль направления распространения ионного потока, и которым измеряют величину ионного тока, и определяют дозу облучения Ф по формуле:

Ф=I3·t/(πD3 2/4),

где I3 - величина ионного тока, измеренного зондом;

D3 - диаметр входного отверстия зонда;

t - время облучения.

В случае использования титана в качестве основы элементного состава исходного поверхностного слоя изделия и испаряемого материала в источнике ионов настройку рабочего режима обработки производят регулированием тока дуги в интервале 120-180 А и напряжения, подаваемого на изделие, в интервале 1,3-1,9 кВ с предварительной их калибровкой в интервале величин дозы облучения 3·1016-3·1017 см-2, обеспечивающей микроструктурную модификацию поверхностного слоя с повышением плотности дислокации на субзеренных границах и микротвердости поверхности изделия, при этом в качестве цилиндрического двухсеточного зонда используют цилиндр Фарадея с двумя сетками, работающего в режиме измерения полной ионной составляющей потока плазмы.

Для осуществления заявляемого способа в установке для ионной обработки поверхностного слоя металлических изделий, содержащей вакуумную рабочую камеру, конструктивно сопряженную с вакуумно-дуговым источником ионов с электродом-испарителем, сообщающуюся с блоком вакуумных насосов и имеющую загрузочную позицию для размещения в камере изделия, и блок электропитания электрод-испаритель источника ионов выполнен из титана или циркония, а установка снабжена цилиндрическим многосеточным зондом, имеющим цилиндрический корпус с входным окном, расположенные в нем поперечные сетки и коллектор, аналого-цифровым преобразователем и микроконтроллером с клавиатурой управления и графическим индикатором отображения регулируемых режимных параметров, выполненным с возможностью обмена цифровой информацией через порт с отдельным персональным компьютером оператора, при этом упомянутый зонд зафиксирован над загрузочной позицией вблизи обрабатываемой поверхности с ориентацией его центральной оси вдоль направления распространения ионного потока и входного окна навстречу ионному потоку, микроконтроллер соединен через аналого-цифровой преобразователь с коллектором зонда и блоком питания, подключенным к электроду-испарителю, металлическому изделию и поперечным сеткам зонда с обеспечением подачи на них отрицательного потенциала и раздельной его регулировки.

Для улучшения характеристик управления установка включает цифровой вакуумметр, подсоединенный к микроконтроллеру, соединенному своим выходом через аналого-цифровой преобразователь с приводом блока вакуумных насосов.

Кроме того, для повышения эффективности контроля технологического процесса ионной обработки и охвата ионным потоком обрабатываемой поверхности загрузочная позиция в рабочей камере оснащена датчиком энергетического уровня ионного воздействия, выполненным в виде подложки из материала, близкого по составу элементной основе исходного поверхностного слоя изделия, которая размещена на уровне обрабатываемой поверхности изделия в зоне ионного воздействия, электрически изолирована от изделия посредством прокладки из термостойкого диэлектрика и подсоединена через аналого-цифровой преобразователь к микроконтроллеру, а цилиндрический многосеточный зонд зафиксирован над подложкой без перекрытия облучения поверхности изделия и с сохранением облучения подложки.

Возрастание самостоятельной роли ионной обработки в ионно-плазменной технологии связано с тем, что облучение поверхности изделия потоком ионов обеспечивает не только удаление физически и химически адсорбированных приповерхностных слоев с целью создания атомарно чистой поверхности, но и изменение морфологии и энергетического состояния поверхностного слоя изделия [9, с.62], а реализация выполнения широкого диапазона производственно-технологических задач ионной обработки от подчиненных нанесению защитных покрытий до самостоятельных, например, ремонтно-восстановительных и исследовательских задач содержит резерв оптимизации сочетания элементного состава ионов и средств контроля энергетического уровня ионного воздействия. Заявителем предлагается неизвестное в информационных источниках сочетание использования в качестве испаряемого материала в источнике ионов титана или циркония и в качестве датчика дозы облучения многосеточного зонда (цилиндра Фарадея), подтверждающее соответствие заявляемого технического решения критерию патентоспособности.

Существенность признака элементного состава ионов титана или циркония подтверждается влиянием изменения плотности и энергии потока ионов этих элементов, обладающих, т.е. присущих им диапазоном технологических качеств, не только на процесс ионного травления, но и на процессы, протекающие при зарождении и росте наносимых покрытий [9, с.66], обладающих полифункциональностью [22, с.258]. Особенности выбранного состава ионов включают, кроме того, расширенную технологическую совместимость с материалом изделий из разнообразных высокопрочных сплавов [1, 23, 8, 6] и совмещаемость с другими операциями ионно-плазменной технологии, с высокой технологической разработанностью этих элементов, очевидно вытекающей из анализа уровня техники, а также повышенную сочетаемость с компонентными добавками к испаряемому материалу [18, с.87-90; 24, с.10].

Новый эффект заявляемой ионной обработки обусловлен ее увеличенными производственно-технологическими возможностями, в результате физико-технической совместимости ионов титана или циркония - доноров электронов [17, с.46] с сеточной конструкцией зонда, повышающей надежность и точность управления режимными параметрами ионной обработки за счет улучшения условий работоспособности зонда, осуществляющий непосредственный контроль дозы облучения ионами цилиндрическим многосеточным зондом - модернизированным цилиндром Фарадея, а также в связи с использованием технологичного дополнительного датчика-подложки, выигрышно характеризуемый дешевизной титана [25, с.48] (значение освоения титана сравнимо с появлением нержавеющих сталей [26, с.152]).

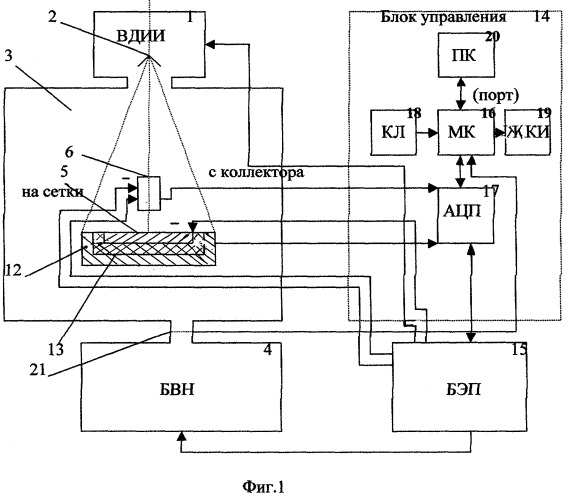

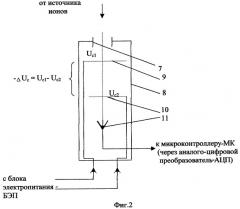

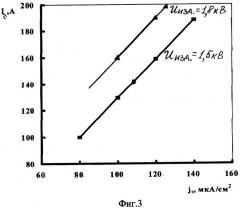

На фиг.1 представлена схема оборудования установки для реализации предлагаемого способа ионной обработки; на фиг.2 - схема цилиндрического двухсеточного зонда, используемого для непосредственного измерения величины ионного тока входящего в состав оборудования, показанного на фиг.1; на фиг.3 - примеры калибровочных кривых тока дуги при различных напряжениях на изделии в допустимом интервале величин плотности потока ионов, измеренных с помощью цилиндрического двухсеточного зонда - модернизированного цилиндра Фарадея.

Установка для осуществления заявляемого способа (см. фиг.1) содержит вакуумно-дуговой источник ионов (ВДИИ) 1 с электродом-испарителем 2, выполненным из титана или циркония, рабочую камеру 3, конструктивно сопряженную с ВДИИ 1 и сообщающуюся с блоком вакуумных насосов (БВН) 4, а также имеющую загрузочную позицию (на фиг.1 не показана) для изделия 5. В зоне обработки рабочей камеры 3 между электродом-испарителем 2 и изделием 5 размещен с ориентацией своей центральной оси вдоль направления распространения ионного потока модернизированный цилиндр Фарадея 6 в виде двухсеточного зонда (см. фиг.2) с входным окном 7, расположенным навстречу ионному потоку в цилиндрическом корпусе 8 и установленными в нем двумя сетками 9 и 10 и коллектором 11, а изделие 5 загружено на подложку - дополнительный датчик 12, выполненный из материала изделия 5, и отделенный от него прокладкой 13 из термостойкого диэлектрика.

Установка для ионной обработки, реализующая заявляемый способ, включает также блок управления режимными параметрами ионной обработки 14 и блок электропитания (БЭП) 15, подключенный с обеспечением подачи отрицательного потенциала и возможностью раздельной регулировки к электроду-испарителю 2 ВДИИ, металлическому изделию 5 и поперечным сеткам 9 и 10 и в цилиндре Фарадея 6 по оси его корпуса между входным окном 7 и коллектором 11. В блок управления 14 входит микроконтроллер (МК) 16, соединенный через аналого-цифровой преобразователь (АЦП) 17 с коллектором 11 зонда 6 и БЭП 15 и дополнительным датчиком 12 и снабженный клавиатурой управления 18 и графическим индикатором отображения регулируемых режимных параметров ионной обработки - жидкокристаллическим индикатором (ЖКИ) 19. МК 16 имеет возможность обмена цифровой информацией через порт с персональным компьютером 20 оператора.

В рабочей камере 3 установлен цифровой вакуумметр 21, подсоединенный к МК 16, соединенному своим выходом через АЦП 17 с приводом БВН 4.

Предлагаемый способ реализуют следующим образом.

При осуществлении ионной обработки ВДИИ 1 поверхности изделия 5 (см. фиг.1) в вакууме ионным потоком из ВДИИ рабочей камере 3 регулирование тока дуги Iд и отрицательного напряжения Uизд на изделии 5, а также степень разрежения в ВДИИ 1 и камере 3 производят в режиме автоматизированного управления с помощью блока управления 14, на основе предварительной калибровки допустимых величин Iд и Uизд в интервале величин дозы облучения, соответствующей поставленной производственно-технологической задаче ионной обработки с текущей подстройкой указанных параметров в зависимости от величины контролируемой дозы облучения с помощью цилиндра Фарадея 6 (см. фиг.2), выполняющего функции электростатического анализатора заряженных частиц ионной составляющей потока плазмы (работоспособность которого обоснована в информационном источнике [27, с.103, рис.28а]) с определением дозы облучения обрабатываемой поверхности изделия Ф по формуле:

Ф=I3·t/(πD2 3/4)

(где I3 - величина ионного тока, непосредственно измеренного цилиндром Фарадея 6, D3 - диаметр входного окна 7 цилиндра Фарадея 6, t - время облучения), в отличие от известных в уровне техники приближенных, усложненных косвенных, т.е. низкоэффективных для практического использования оценочных формул по определению плотности потока частиц:

Ji=μpIpf(z,R)/mSk

(где m - масса атома, Sk - площадь катода, z - координата вдоль оси струи, R - координата вдоль радиуса от оси струи, f(z,R) - функция распределения, μp - коэффициент эрозии, Ip - ток разряда [14, с,45]),

j˜V3/2/x2

(где V - ускоряющее напряжение, x - размер ускоряющего промежутка между границей плазмы и ускоряющим электродом [15, с.206]), а также уравнения движения ионов:

mid2r/dt2=ZieE=-Zie∂ϕ

(где mi - масса иона, Zie - заряд иона, Е - напряженность электрического поля, ∂ϕ=-1/ε0niZie, ni - плотность ионов плазмы, ε0 - диэлектрическая постоянная [18, с.10]).

Поток ионов плазмы, распространяясь от электрода-испарителя 2, попадает в входное окно 7 цилиндра Фарадея 6. Сетка 9 служит для экранирования ионного потока от поля сетки 10 и ее потенциал Uc1 поддерживается близким к потенциалу ионного потока (в примере Uc1 - потенциал Земли). При подаче отрицательного потенциала Uc2 на сетку 10, значительно превышающего потенциал на сетке 9, т.е. при условии отрицательной величины Uc=Uc1-Uc2, происходит разрыв плазмы с выделением ионной составляющей, которая попадает на коллектор 11 цилиндра Фарадея 6 и измеряется с помощью МК 16. При этом конструкция зонда (цилиндра Фарадея 6) такова, что электрически в улучшенном положении в сравнении с иными оказываются ионы титана или циркония, повышающие эффективность работы зонда: облегчается выделение ионной составляющей в результате проявления титаном или цирконием свойств доноров электронов (в результате увеличения положительного заряда ионов), в отличие, например, от Va, Та, Мо или W - акцепторов электронов [17, с.46-49].

Посредством подложки - дополнительного датчика 12 (работоспособность которого обоснована в информационном источнике [15, с.224-225, рис.5.17]) для улучшения характеристик управления, таких как надежность и точность, осуществляют дополнительный параллельный косвенный контроль энергетического уровня ионного воздействия с регистрацией микроконтроллером 16 электрического сигнала с подложки 12, подвергаемой ионному облучению.

Предлагаемое изобретение предусматривает в случае малой площади обрабатываемой поверхности изделия 5 размещение цилиндра Фарадея 6 над дополнительным датчиком-подложкой 12 без перекрытия облучения поверхности изделия 5, а близость элементного состава подложки 12 и поверхностного слоя изделия 5 повышает технологичность контроля качества ионной обработки измерением физико-механических свойств образца-подложки 12.

В примере реализации заявляемого способа в установке вакуумного электродугового испарения ВУ-2МБС в качестве основы элементного состава исходного поверхностного слоя изделия 5 и электрода-испарителя 2 в ВДИИ 1 использован титан. Ионную обработку поверхности изделия 5 проводили в условиях вакуума 6,65·10-3 Па с регулированием тока дуги Iд в интервале 120-180 А и напряжения на изделии 5 Uизд в интервале 1,3-1,9 кВ с предварительной их калибровкой в интервале величин дозы облучения Ф 3·1016-3·1017 см-2 (примеры калибровочных кривых приведены на фиг.3) с контролем дозы облучения с помощью цилиндра Фарадея 6 с двумя сетками (см. фиг.2), что привело к микроструктурной модификации поверхностного слоя с повышением плотности дислокации на субзеренных границах и микротвердости поверхности изделия (см. таблицу).

| Таблица | |||||

| Доза облучения, Ф, см-2 | Микротвердость, ГПа | Микродеформация, ε | Размер блоков D, A° | Плотность дислокации | |

| на границах блоков, ρL, см-2 | в объеме блоков, ρε, см-2 | ||||

| 0 | 5,0 | 0,0020 | 5000 | 1,0·107 | 3,8·1010 |

| 3·1016 | 4,8 | 0,0008 | 2500 | 1,5·107 | 1,8·1010 |

| 6·1016 | 6,5 | 0,0015 | 5000 | 0,9·107 | 8,9·1010 |

| 1,2·1017 | 4,5 | 0,0003 | 2000 | 2,0·107 | 0,9·1010 |

| 2,4·1017 | 6,0 | 0,0010 | 5000 | 0,9·107 | 7,0·1010 |

| 4,2·1017 | 4,0 | 0,0004 | 1350 | 5,0·107 | 1,0·1010 |

До и после облучения измерялась микротвердость (на приборе ПМТ-3) и по линиям (010) и (103) α-Ti рассчитывалась микродеформации и размер блоков. После облучения исследуемые образцы подвергались рентгено-структурному анализу как в традиционной геометрии по Брэггу-Брентано (Cu-Kα-излучение), так и в традиционной геометрии скользящего пучка для регистрации структурных изменений, проходящих в тонких слоях. Плотность дислокации на границах ρL и в объеме субзеренных блоков ρε вычислялась по формулам:

ρL=3n/D2,

ρε=k(2ε)2/Fb2,

где n - число дислокации на каждой из шести границ блоков (при n=1 величина ρL принимает максимальное значение), D - размер блоков, ε - величина микродеформаций, k - коэффициент пропорциональности, F - число, учитывающее во сколько раз возрастает энергия дислокации при их взаимодействии (F=1 для хаотического распределения), b - модуль вектора Бюргерса.

В результате ионного воздействия начиная с дозы 4·1016 см-2 на поверхности возникает переходный слой. Образующийся переходный слой обладает повышенной микротвердостью и высокой плотностью дислокации при сохранении свойств объема. Дальнейшая обработка материала дозой 1,2·1017 см-2 вызывает уменьшение микротвердости и плотности дислокации в объеме субзеренных блоков в результате нагрева поверхности и дальнейшего облучения. При ионной имплантации вследствие накопления радиационных дефектов и внедренной примеси не только в поверхностном слое, но и в глубинах, намного превышающих пробег ионов, протекают процессы пластической деформации. При этом происходит измельчение блоков, увеличение или снижение величины микродеформаций. В результате пластической деформации изменяется и плотность дислокации. Таким образом, последующей обработке подвергаются уже радиационно-упрочненный материал. При достижении напряжений выше предела эти процессы повторяются. Уменьшение дозы до 3·1016 см-2 снижает микротвердость и плотность дислокации в объеме субзеренных блоков.

Поставленная задача ионной обработки - создание переходного слоя с повышенной микротвердостью и высоким значением плотности дислокации в объеме субзеренных блоков при сохранении свойств объема облученного материала достигнута. Причем оптимизация сочетания воздействия низкоэнергетическими ионами титана на поверхностный слой изделия на основе этого же элемента и настройка режима обработки с контролем дозы облучения двухсеточным зондом (цилиндром Фарадея 6) позволила обеспечить свойства поверхностного слоя как подготовительные под нанесение защитного покрытия, так и самостоятельные, повышающие износостойкость изделия, т.е. повысить эффективность оптимизации ионной обработки.

При этом технические параметры зонда составили: входное окно 7 - отверстие ˜0,1 мм с максимальным углом вхождения потока ионов в него - 18° при расстоянии от электрода-испарителя 2-185 мм, напряжение обратного смещения на сетках Uc=-200±10 В, диапазон измеряемой плотности ионного тока j3=0÷2000 мкА/см2.

Для контроля степени разряжения в установке ионной обработки был использован вакуумметр ВТБ-4.

Для автоматизированного управления настройкой режима обработки приборной базой являются: в качестве микроконтроллера - микроконтроллер фирмы Atmel и 24-разрядный последовательный АЦП. Блок управления имеет возможность обмена с ПК через COM порт. Разрабатывается возможность обмена с ПК через USB-порт и через беспроводный ИК-порт. Блок управления может работать автономно, так и с участием ПК или интерфейса RS 485, обладает малыми габаритами и весом (150 г), отличается высокой надежностью и малым потреблением энергии (работает в нескольких режимах энергосбережения).

В качестве цифрового вакуумметра может быть использован ВМБ-12.

Важнейшим преимуществом заявляемого способа оптимизации ионной обработки является повышение стабильности структуры и свойств покрытий, например TiN, получаемых в результате последующего вакуумного напыления, и которые в производственной практике имеют в настоящее время отклонения не только от партии к партии, но и в пределах одной партии.

Источники информации

1. Авторское свидетельство СССР, №1825820, С23С 14/48, 1993.

2. Авторское свидетельство СССР, N1680799, С23С 14/34, 28/00, В32В 7/02, 1991.

3. Авторское свидетельство СССР, №1070948, С23С 14/24, 14/58, 1992.

4. Авторское свидетельство СССР, №1818357, С23С 14/02, 1993.

5. Патент РФ №2029796, С23С 14/46, 1995.

6. Патент РФ №1783856, С23С 14/06, 1995.

7. Авторское свидетельство СССР, №1828877, С23С 14/48, 1993.

8. Патент РФ №2066705, С23С 14/48, 14/00, 1996.

9. Никитин М.М. Технология и оборудование вакуумного напыления. М.: Металлургия, 1992.

10. Лясников В.Н., Райгородский В.М. Технологическое оборудование для плазменного напыления. Обзор. М.: ЦНИИ «Электроника», 1992.

11. Справочник оператора установок по нанесению покрытий в вакууме (Костржицкий А.И. и др.). М.: Машиностроение, 1991.

12. Дудко Д.А., Митрофанов О.А. Унифицированный блок управления вакуумной системой в автоматизированном модульном комплексе напыления. - Сборник научных трудов АН УССР. Новые процессы и оборудование для газотермического и вакуумного покрытия. Киев, ИЭС им. Е.О.Патона, 1990.

13. Влах П., Сингхал X. Машинные методы анализа и проектирования электронных схем. Пер. с англ. М.: Радио и связь, 1988.

14. Барвинок В.А. Управление напряженным состоянием и свойства плазменных покрытий. М.: Машиностроение, 1990.

15. Ивановский Г.Ф., Петров В.И. Ионно-плазменная обработка материалов. М.: Радио и связь, 1986.

16. Патент РФ №2058423, С23С 14/24, 1996.

17. Гун Г.С. и др. Упрочняющие и восстанавливающие покрытия. Челябинск: Металлургия, Челябинское отделение, 1991.

18. Мрочек Ж.А. и др. Основы технологии формирования многокомпонентных вакуумных электродуговых покрытий. Минск: Наука и техника, 1991.

19. Горшков А., Базаркин С. 51-я научно-техническая сессия Академии наук по проблемам газовых турбин. - Газотурбинные технологии. 2004, №7, с.44-46.

20. Авторское свидетельство СССР, №1723840, С23С 14/48, 1997.

21. Патент РФ №2165474, С23С 14/02, C23F 4/04, 2001.

22. Тарасенко Ю.П. и др. Повышение уровня технического совершенства полифункциональных нитридных покрытий. - Тезисы докладов Международной конференции «Материалы и покрытия в экстремальных условиях: исследования, применение, экологически чистые технологии производства и утилизации изделий». Автономная республика Крым, Национальная АН Украины, 2000, с.258.

23. Патент РФ №2062817, С23С 14/00, 14/26, 1996.

24. Борисенко Д.И., Хашковский С.В. Защита изделий из ниобиевых сплавов от высокотемпературной газовой коррозии. Л-д: Наука, 1986.

25. Гуляев А.П. Коррозионно-стойкие сплавы тугоплавких элементов. М.: Наука, 1982.

26. Петруненко А.Н. и др. Титан в новой технике. М., «Металлургия», 1979.

27. Козлов О.В. Электрический зонд в плазме. М.: Атомиздат, 1969.

1. Способ ионной обработки поверхностного слоя металлического изделия, включающий загрузку изделия в вакуумную камеру, выбор испаряемого токопроводящего материала в источнике ионов, технологически совместимого с материалом изделия, настройку рабочего режима обработки, обеспечивающего получение заданных свойств поверхностного слоя изделия, путем регулирования тока дуги и отрицательного потенциала на изделии, подачу на изделие отрицательного потенциала и воздействие на его поверхность ионами плазмы, образованной горящей в парах токопроводящего материала дугой, отличающийся тем, что в качестве основы элементного состава испаряемого токопроводящего материала используют титан или цирконий, а регулирование тока дуги и отрицательного потенциала на изделии осуществляют путем предварительной калибровки и текущей подстройки их допустимых величин в интервале величин дозы облучения, соответствующем или задаче подготовки поверхности изделия для нанесения защитного покрытия, или получения комплекса свойств поверхностного слоя изделия, повышающих его эксплуатационные характеристики, или исследования возможностей ионной обработки с варьированием элементного состава исходного поверхностного слоя изделия и компонентных добавок к испаряемому материалу в источнике ионов и дозы облучения поверхности изделия, при этом дозу облучения контролируют с помощью цилиндрического двухсеточного зонда, выполняющего функции электростатического анализатора заряженных частиц ионной составляющей потока плазмы, который размещают в вакуумной рабочей камере над обрабатываемой поверхностью с ориентацией его центральной оси вдоль направления распространения ионного потока и которым измеряют величину ионного тока и определяют дозу облучения Ф по формуле:

Ф=Iз·t/(πD2 з/4),

где Iз - величина ионного тока, измеренного зондом;

Dз - диаметр входного окна зонда;

t - время облучения.

2. Способ по п.1, отличающийся тем, что в случае использования титана в качестве основы элементного состава исходного поверхностного слоя изделия и испаряемого материала в источнике ионов настройку рабочего режима обработки производят регулированием тока дуги в интервале 120-180 А и напряжения, подаваемого на изделие, в интервале 1,3-1,9 кВ с предварительной их калибровкой в интервале величин дозы облучения 3·1016-3·1017 см-2, обеспечивающей микроструктурную модификацию поверхностного слоя с повышением плотности дислокации на субзеренных границах и микротвердости поверхности изделия, при этом в качестве цилиндрического двухсеточного зонда используют цилиндр Фарадея с двумя сетками, работающий в режиме измерения полной ионной составляющей потока плазмы.

3. Установка для ионной обработки поверхностного слоя металлических изделий, содержащая вакуумную рабочую камеру, конструктивно сопряженную с вакуумно-дуговым источником ионов с электродом-испарителем, сообщающуюся с блоком вакуумных насосов и имеющую загрузочную позицию для размещения в камере изделия, и блок электропитания, отличающаяся тем, что электрод-испаритель источника ионов выполнен из титана или циркония, а установка снабжена цилиндрическим многосеточным зондом, имеющим цилиндрический корпус с входным окном, расположенные в нем поперечные сетки и коллектор, аналого-цифровым преобразователем и микроконтроллером с клавиатурой управления и графическим индикатором отображения регулируемых режимных параметров, выполненным с возможностью обмена цифровой информацией через порт с отдельным персональным компьютером оператора, при этом упомянутый зонд зафиксирован над загрузочной позицией вблизи обрабатываемой поверхности с ориентацией его центральной оси вдоль направления распространения ионного потока и входного окна навстречу ионному потоку, микроконтроллер соединен через аналого-цифровой преобразователь с коллектором зонда и блоком питания, подключенным к электроду-испарителю, металлическому изделию и поперечным сеткам зонда с обеспечением подачи на них отрицате