Пороховой заряд твердого ракетного топлива и способ его изготовления

Иллюстрации

Показать всеПредложенная группа изобретений относится к ракетным двигателям твердого топлива, в частности трубчатым пороховым зарядам «щеточного» типа, преимущественно многошашечным, с малым временем горения. Пороховой заряд твердого ракетного топлива содержит крышку, заполненную эластичным клеящим материалом, в котором установлены цилиндрические штифты с кольцевой проточкой и закрепленными на них канальными пороховыми шашками. Между дном крышки и штифтами выполнен демпфирующий слой. Штифты с канальными пороховыми шашками установлены параллельными рядами, а любые соседние штифты отстоят друг от друга на одинаковом расстоянии, образуя правильные треугольники. Способ изготовления порохового заряда твердого ракетного топлива включает установку штифтов в крышку с эластичным клеящим материалом и закрепление на них пороховых канальных шашек. В эластичный клеящий материал одновременно запрессовывают расчетное количество штифтов. Штифты устанавливают параллельными рядами на крышке заряда с обеспечением равных расстояний между соседними штифтами и образованием демпфирующего слоя между дном крышки и штифтами. После этого производят вулканизацию. Затем на наружную поверхность штифтов равномерно, одной толщиной, наносят клеевой состав. После чего устанавливают канальные пороховые шашки и выдерживают до полимеризации клеевого состава. Предложенная группа изобретений позволяет упростить технологию изготовления заряда и уменьшить его стоимость, а также обеспечить надежное крепление пороховых шашек и полное их сгорание без разрушения. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Предлагаемая группа изобретений относится к ракетным двигателям твердого топлива, в частности к трубчатым пороховым зарядам «щеточного» типа (с закреплением пороховых элементов на переднем дне камеры двигателя - по принципу «щетки»), преимущественно многошашечным, с малым временем горения.

Известен «щеточный» пороховой заряд, изготавливаемый непосредственно в камере сгорания ракетного двигателя (заявка Франции №2436121 от 4.07.1973 г. М. Кл. С06D 5/06), для этого на дно камеры наносится слой жидкого эластомера. В эластомер устанавливаются шашки заряда, после чего эластомер полимеризуется.

Указанное техническое решение обеспечивает надежное закрепление пороховых шашек в камере двигателя. К недостаткам такой конструкции и способу его изготовления можно отнести наличие пороховых остатков внутри эластомера после окончания работы двигателя, что приведет к снижению импульса, а также к появлению вторичного факела (догорание остатков пороха в эластомере). К недостаткам данной конструкции можно также отнести невозможность контролировать процесс вклейки, что при плохой адгезии приведет к отрыву пороховых шашек и их уносу несгоревшими, что недопустимо.

Известны конструкция и способ изготовления «щеточного» порохового заряда (патент России №2186235 от 27.07.2002 г. Бюл. №21, МКИ 7 F02K 9/32), в которых в значительной мере устранены вышеуказанные недостатки, а именно вклейку пороховых шашек проводят без погружения в клеящий материал. Заряд содержит крышку с буртиком, заполненную эластичным клеящим материалом, в который установлены штифты с закрепленными на них канальными шашками. Штифты выполнены цилиндрическими с кольцевой проточкой под клеящий материал, а на шашках напротив штифта выполнены радиальные отверстия.

Однако и данная конструкция порохового заряда твердого ракетного топлива и способ его изготовления при всех своих достоинствах, а именно уменьшения несгораемых пороховых остатков, имеет существенный недостаток - установка штифтов с пороховыми трубками может производиться со смещением относительно оси крышки с неравномерным зазором между канальными шашками. В процессе отверждения клеящий материал, распределенный по крышке неравномерно, увеличивается в объеме и за счет капиллярного эффекта заполняет пространство между соприкасающимися шашками, увеличивая тем самым величину несгоревших остатков. Одновременно при разных зазорах между шашками возникают поперечные потоки продуктов сгорания, так как газ течет из области высокого давления в область низкого давления. В случае соприкосновения пороховых трубок между собой происходит повышение скорости газового потока и, как следствие, повышенная эрозия пороха, что может привести к забросу давления в начальный момент времени. К недостаткам данной конструкции можно так же отнести и то, что при вклейке заряда со штифтами в жидкий клеящий материал происходит касание штифтов дна, при этом увеличивается жесткость конструкции. Повышение жесткости заделки шашек при работе на отрицательной температуре (-50°С) может привести к разрушению пороховых шашек заряда, что недопустимо.

Задачей предлагаемой группы изобретений является устранение указанных выше недостатков, а именно: повышение надежности и эффективности работы твердого ракетного топлива в любом температурном диапазоне, а также обеспечение механизации изготовления пороховых щеточных зарядов.

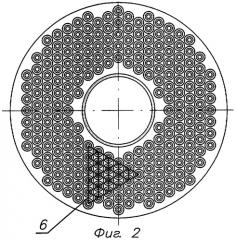

Поставленная задача решается тем, что в пороховом заряде твердого ракетного топлива, содержащем крышку, заполненную эластичным клеящим материалом, в котором установлены цилиндрические штифты с кольцевой проточкой и закрепленными на них пороховыми канальными шашками, в нем между дном крышки и штифтами выполнен демпфирующий слой, при этом штифты с канальными пороховыми шашками установлены параллельными рядами, причем любые соседние штифты отстоят друг от друга на одинаковые расстояния, образуя правильные треугольники.

А в способе изготовления порохового заряда твердого ракетного топлива, включающем установку штифтов в крышку с эластичным клеящим материалом и закрепление на них пороховых канальных шашек, согласно изобретению одновременно в эластичный клеящий материал запрессовывают расчетное количество штифтов, устанавливаемых параллельными рядами на крышке заряда, с обеспечением равных расстояний между соседними штифтами и образованием демпфирующего слоя между дном крышки и штифтами с последующей вулканизацией, затем на наружную поверхность всех штифтов, одновременно, равномерно одной толщиной наносят клеевой состав, устанавливают канальные пороховые шашки и выдерживают до полимеризации клеевого состава. Клеевой состав на поверхность штифтов наносят путем налива его на решетку с отверстиями, совпадающими с положениями штифтов в крышке, слоем, равным высоте погружения штифтов, с последующей установкой и снятием решетки со штифтов, причем диаметры отверстий в решетке в зависимости от вязкости клеевого состава находятся в диапазоне:

dш+0,3≤do≤dш+0,5,

где do - диаметр отверстий в решетке, мм;

dш - диаметр штифта, мм.

Сущность предлагаемых изобретений заключается в том, что пороховой заряд твердого ракетного топлива и способ изготовления данного заряда позволяют существенно, в несколько раз, упростить технологию изготовления порохового заряда и удешевить его стоимость, за счет механизации и автоматизации изготовления порохового заряда в единицу времени, а также обеспечивает надежное крепление пороховых шашек и полное их сгорание без разрушения, за счет обеспечения оригинальной заделки штифтов параллельными рядами в виде правильных треугольников с образованием демпферного слоя между дном крышки и штифтами и одинаковых зазоров между соседними шашками, позволяющего надежно гасить удары от воспламенителя и вибрационного горения.

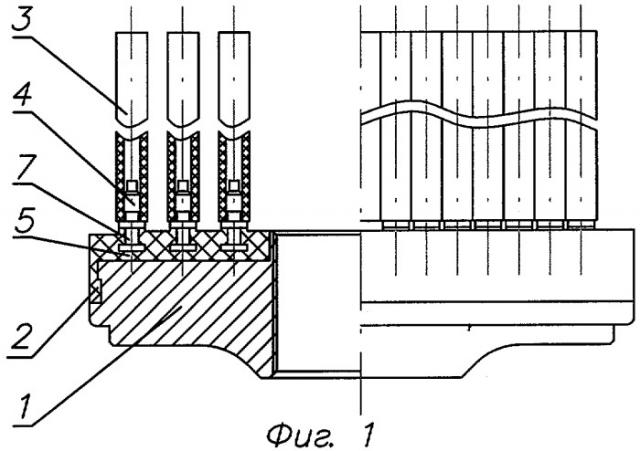

Сущность изобретений поясняется чертежами, где на фиг.1, 2 приведена предполагаемая конструкция порохового заряда твердого ракетного топлива:

1 - крышка;

2 - эластичный клеящий материал (эластомер);

3 - канальная пороховая шашка;

4 - штифт;

5 - демпфирующий слой;

6 - правильные треугольники;

7 - кольцевая проточка штифта.

Способ изготовления порохового заряда твердого ракетного топлива заключается в следующем: все детали, входящие в сборку, заранее изготовлены.

Сначала производят набор и установку необходимого расчетного количества цилиндрических штифтов 4 с кольцевыми проточками 7 в отверстиях специального приспособления, выполненных параллельными рядами, образуя правильные треугольники 6. Затем штифты одновременно запрессовывают в крышку, наполненную эластомером 2, например резиновой смесью (вулканитом), с образованием демпферного слоя между дном крышки и штифтами, получая при этом равные зазоры между соседними штифтами, нагревая - вулканизируют.

На выступающие штифты полученной сборки наносят клеевой состав. В качестве клеевого состава могут быть использованы клеи на эпоксидной основе (типа ВК-9). Нанесение клеевого состава осуществляют путем налива его на поверхность решетки с отверстиями слоем, равным высоте цилиндрического штифта. Отверстия решетки выполнены совпадающими с расположением штифтов на передней крышке камеры двигателя. Диаметры отверстий выполняют несколько большими, нежели диаметр штифтов на передней крышке камеры двигателя и устанавливают в зависимости от вязкости клеевого состава в диапазоне:

dш+0,3≤do≤dш+0,5, где

do - диаметр отверстий в решетке, мм;

dш - диаметр штифта, мм.

После налива клеевого состава решетку опускают, а затем снимают со штифтов, после чего наружные поверхности штифтов остаются покрытыми клеевым составом одинаковой толщины. Зазор между штифтом и отверстием решетки и вязкость клеевого состава подбирается таким образом, чтобы с одной стороны предотвратить отекание клея с наружной поверхности штифта после снятия решетки, а с другой - чтобы слой клея обеспечивал надежное приклеивание пороховой шашки на штифт.

На каждый штифт, начиная от центра к периферии, устанавливают канальные пороховые шашки, если сборка ведется вручную, если же сборка заряда механизирована, то установка всех канальных пороховых шашек ведется сразу, с одного установа, пучком, специальным приспособлением, и выдерживается до полимеризации клеевого состава. После полимеризации заряд готов к применению.

Работает пороховой заряд твердого ракетного топлива следующим образом. При воспламенении канальных шашек от воспламенителя происходит удар пламени по канальным шашкам, установленным на штифтах, опирающихся на демпферный слой, который амортизирует удар, исключая поломку шашек. После воспламенения шашек происходит их сгорание, а за счет одинаковых зазоров между шашками, они не испытывают дополнительных нагрузок, возникающих из-за поперечных перетоков продуктов горения.

Экспериментальная проверка предлагаемого порохового заряда твердого ракетного топлива подтвердила его работоспособность и высокую эффективность в любых температурных диапазонах без ограничений. Заряд прост в изготовлении, что обеспечивает механизацию его изготовления автоматизированными поточными линиями.

Демпферная прокладка из эластомера, выполненная между дном крышки и штифтами, предназначена для гашения удара при воспламенении канальных шашек и вибраций при горении. Пороховые канальные шашки установлены на штифты параллельными рядами, образуя правильные треугольники, для гарантированного размещения необходимого максимального количества канальных пороховых шашек с одинаковыми зазорами между рядами пороховых шашек и каждой отдельной шашкой в ряде, из условия обеспечения равномерного давления, действующего на каждую шашку при воспламенении порохового заряда, что предотвращает поломку шашек и унос их несгоревшими. В качестве эластичного клеящего материала в крышку укладывают эластомер - полимеры и материалы на их основе, обладающие высокими эластичными свойствами в широком диапазоне температур, охватывающем практически всю область температур эксплуатации изделия. Типичные эластомеры - каучук натуральный, каучуки синтетические, резины (вулканиты).

Источники информации

1. Заявка Франции №2436121 от 04.07.73 г. МКИ С06D 5/06.

2. Патент России №2186235 от 27.07.2002 г. Бюл. №21, МПК 7 F02K 9/32.

1. Пороховой заряд твердого ракетного топлива, содержащий крышку, заполненную эластичным клеящим материалом, в котором установлены цилиндрические штифты с кольцевой проточкой и закрепленными на них канальными пороховыми шашками, отличающийся тем, что между дном крышки и штифтами выполнен демпфирующий слой, при этом штифты с канальными пороховыми шашками установлены параллельными рядами, причем любые соседние штифты отстоят друг от друга на одинаковом расстоянии, образуя правильные треугольники.

2. Способ изготовления порохового заряда твердого ракетного топлива, включающий установку штифтов в крышку с эластичным клеящим материалом и закрепление на них пороховых канальных шашек, отличающийся тем, что одновременно в эластичный клеящий материал запрессовывают расчетное количество штифтов, устанавливаемых параллельными рядами на крышке заряда с обеспечением равных расстояний между соседними штифтами и образованием демпфирующего слоя между дном крышки и штифтами с последующей вулканизацией, затем на наружную поверхность штифтов равномерно, одной толщиной, наносят клеевой состав, устанавливают канальные пороховые шашки и выдерживают до полимеризации клеевого состава.

3. Способ по п.2, отличающийся тем, что клеевой состав на поверхность штифтов наносят путем налива его на решетку с отверстиями, совпадающими с положениями штифтов в крышке, слоем, равным высоте погружения штифтов, с последующей установкой и снятием решетки со штифтов, причем диаметр отверстии в решетке в зависимости от вязкости клеевого состава выбирают в диапазоне

dш+0,3≤do≤dш+0,5,

где do - диаметр отверстий в решетке, мм;

dш - диаметр штифта, мм.

4. Способ по п.2, отличающийся тем, что в качестве эластичного клеящего материала используют эластомер, например резиновую смесь.