Слоистый профиль

Иллюстрации

Показать всеИзобретение может быть использовано при производстве стержневых и подкрепляющих элементов для высокоточных изделий космического и наземного применения. Слоистый профиль, содержащий выполненные из волокнистого материала, пропитанного полимерным связующим, внутренний и наружный слои и расположенный между внутренним и наружным слоями и соединенный с ними средний слой, выполненный из уложенных один возле другого под углом 0° к продольной оси профиля и соединенных между собой предварительно изготовленных элементов из пропитанного полимерным связующим однонаправленного волокнистого материала, идентичного материалу внутреннего и наружного слоев или отличного от него, в котором внутренний и наружный слои в качестве волокнистого материала содержат жгутовой или ленточный материал, выложенный под углом 0÷90° к продольной оси профиля, или ткань, уток или основа которой расположены под углом 0÷90° к продольной оси профиля, а средний слой выполнен из одинаковых или комбинации различных элементов, имеющих трапециевидное, прямоугольное или треугольное поперечное сечение, при этом толщины слоев и схемы выкладки внутреннего и наружного слоев выбираются из заданного термического коэффициента линейного расширения материала профиля, а сам профиль имеет закрытое или открытое поперечное сечение. Техническим результатом от использования изобретения является получение слоистого профиля закрытого или открытого поперечного сечения с высокой стабильностью формы и размеров в интервалах температур, определяемых работоспособностью полимерного связующего. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к конструкциям из композиционных материалов и может быть использовано при производстве стержневых и подкрепляющих элементов для высокоточных изделий космического и наземного применения, например форменных платформ, солнечных батарей космических аппаратов.

К стержневым элементам для высокоточных изделий предъявляются повышенные требования по стабильности формы и размеров, которые достигаются путем получения структуры стенки профиля с минимальным разбросом свойств по сечению и длине.

Известны конструкции силовых подкрепляющих элементов, изготавливаемых из полимерных композиционных материалов различного поперечного сечения, основным требованием к которым является обеспечение прочности и устойчивости. (Основы конструирования ракет-носителей космических аппаратов. /Под редакцией Мишина В.П. и Карраска В.К., М., Машиностроение, 1991, с.376). В полках этих элементов размещаются однонаправленные материалы, обладающие высокими значениями удельных модуля упругости и прочности. Боковые стенки этих силовых подкрепляющих элементов выполнены со схемой армирования ±45°. При отдельном изготовлении силовых подкреплений они соединяются с оболочкой клееболтовыми и клеезаклепочными соединениями.

Эти конструкции при хороших показателях по прочности и устойчивости не позволяют получить стабильные параметры структуры профилей при изменении температуры из-за отклонений траекторий армирования отдельных слоев при выкладке в процессе формования (при совместном способе формования основных и дополнительных слоев) или влияния клееболтового или клеезаклепочного соединений с несущей оболочкой (при раздельном способе формования основных и дополнительных слоев), т.к. при этом не удается добиться получения структуры профиля с минимальным разбросом свойств по сечению и длине.

Ближайшим аналогом, выбранным в качестве прототипа, является слоистая труба, содержащая выполненные из спирально навитого ленточного волокнистого материала, пропитанного полимерным связующим, внутренний и наружный слои и расположенный между внутренним и наружным слоями средний слой, соединенный с ними и выполненный из уложенных один возле другого отформованных элементов из однонаправленного волокнистого материала, пропитанного полимерным связующим. Внутренний и наружный слои выполнены из однонаправленного волокнистого материала, пропитанного полимерным связующим, намотанного по спирали в двух противоположных направлениях под углом 5÷89° к оси трубы, а средний слой образован из соединенных между собой элементов одинакового прямоугольного сечения, уложенных по образующей трубы под углом 0° к ее оси. Элементы среднего слоя изготовлены из материала, идентичного материалу внутреннего и наружного слоев или отличного от него (патент России №2197670, кл. F16L 9/12, оп. 2003 г.).

Эта слоистая труба может дополнительно содержать два слоя, выложенные на наружный слой и соединенные с ним. Первый дополнительный слой, выложенный непосредственно на наружный слой, аналогичен по структуре среднему слою и выполнен из материала, идентичного материалу среднего слоя. Расположенный на первом дополнительном слое второй дополнительный слой аналогичен по структуре наружному слою и выполнен из материала, идентичного материалу наружного слоя. Для спиральных слоев может быть использован материал на основе углеродных, арамидных, стеклянных волокон или их комбинации и термореактивных связующих.

Известная конструкция обеспечивает стабильность формы и размеров слоистой трубы в определенном интервале температур.

Недостатком конструкции является ограниченность ассортимента изделий, обусловленная способом получения внутреннего и наружного слоев путем намотки лент однонаправленного волокнистого материала, и использование элементов только прямоугольного поперечного сечения при создании среднего слоя, что сужает область их использования.

Задачей является расширение ассортимента изделий и области их использования путем создания слоистого профиля закрытого или открытого поперечного сечения с высокой стабильностью формы и размеров в интервалах температур, определяемых работоспособностью полимерного связующего, основанной на использовании однонаправленных лент, тканого или жгутового волокнистого материала, полимерных связующих, новых структур армирования и организации связей между слоями.

Техническим результатом от использования изобретения является получение слоистого профиля закрытого или открытого поперечного сечения с высокой стабильностью формы и размеров в интервалах температур, определяемых работоспособностью полимерного связующего.

Для этого в слоистом профиле, содержащем выполненные из волокнистого материала, пропитанного полимерным связующим, внутренний и наружный слои и расположенный между внутренним и наружным слоями и соединенный с ними средний слой, выполненный из уложенных один возле другого под углом 0° к продольной оси профиля и соединенных между собой предварительно изготовленных элементов из пропитанного полимерным связующим однонаправленного волокнистого материала, идентичного материалу внутреннего и наружного слоев или отличного от него, согласно предлагаемому изобретению внутренний и наружный слои в качестве волокнистого материала содержат жгутовой или ленточный материал, выложенный под углом 0÷90° к продольной оси профиля, или ткань, уток или основа которой расположены под углом 0÷90° к продольной оси профиля, а средний слой выполнен из одинаковых или комбинации различных элементов, имеющих трапециевидное, прямоугольное или треугольное поперечное сечение. Толщины слоев и схемы выкладки внутреннего и наружного слоев выбираются из заданного термического коэффициента линейного расширения материала профиля. При этом профиль имеет открытое или закрытое поперечное сечение.

Возможно изготовление слоистого профиля со сплошным или прерывистым средним слоем, расположенным между внутренним и наружными слоями. Кроме того, слоистый профиль может дополнительно содержать два слоя, выложенные на наружный слой и соединенные с ним, первый из которых, расположенный на наружном слое, аналогичен по структуре среднему слою и выполнен из материала, идентичного материалу среднего слоя, а второй слой, расположенный на первом дополнительном слое, аналогичен по структуре наружному слою и выполнен из материала, идентичного материалу наружного слоя. Также возможно изготовление слоистого профиля с дополнительным слоем, аналогичным среднему слою, выполненному сплошным или прерывистым.

Отличия предлагаемого слоистого профиля от известного способствуют улучшению характеристик получаемого изделия и обусловлены предъявляемыми требованиями к конструкции профиля, используемого в названной выше области техники.

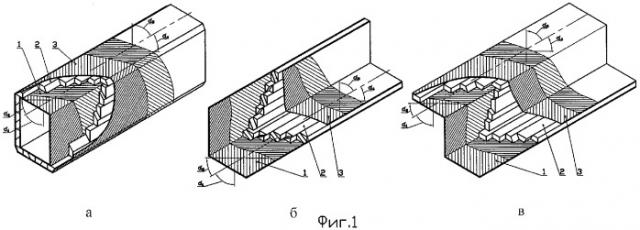

На фиг.1 представлены общие виды слоистых профилей закрытого (а) и открытого (б, в) поперечных сечений.

Слоистый профиль (фиг.1) содержит внутренний слой 1, полученный выкладкой однонаправленного жгутового, или ленточного, или тканого волокнистого материала, пропитанного полимерным связующим, под углом αn=0÷90° к продольной оси профиля, где n - количество монослоев в слое. Средний слой 2 выполнен из профилей одинакового трапециевидного (фиг.1,а) или треугольного (фиг.1,б) поперечного сечения, или из любой комбинации элементов трапециевидного, треугольного и прямоугольного поперечных сечений (фиг.1,в), уложенных один возле другого под углом 0° к продольной оси профиля из однонаправленного волокнистого материала, пропитанного полимерным связующим. Наружный слой 3 получен выкладкой однонаправленного жгутового, или ленточного, или тканого волокнистого материала, пропитанного полимерным связующим, под углом от αn=0÷90° к продольной оси профиля, где n - количество монослоев в слое.

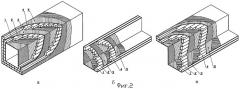

На фиг.2,а показан слоистый профиль закрытого поперечного сечения, который содержит дополнительный слой 4, аналогичный по структуре слою 2, и слой 5, аналогичный по структуре слоям 1 и 3. На фиг.2,б и фиг.2,в показаны слоистые профили открытого поперечного сечения, содержащие дополнительные слои 4 и 5.

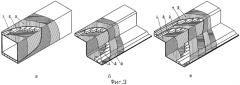

На фиг.3,а показан слоистый профиль закрытого поперечного сечения, у которого средний слой 2 по стенкам выполнен прерывистым. На фиг.3,б показан слоистый профиль открытого поперечного сечения, у которого средний слой 2 по стенке и части полки выполнен прерывистым. На фиг.3,в показан слоистый профиль открытого поперечного сечения, у которого средний слой 2 и дополнительный слой 4 выполнены прерывистыми по различным элементам профиля.

Толщины слоев обуславливаются выкладкой однонаправленного жгутового, ленточного или тканого волокнистого материала и выбираются в соответствии с заданным термическим коэффициентом линейного расширения материала профиля.

Изготовление слоистого профиля в предложенных вариантах исполнения производится укладкой и выкладкой слоев на специальную оправку.

Функционирование слоистого профиля заключается в одновременном подключении к работе всех слоев профиля, что обеспечивает получение технического результата.

В интервалах температур, определяемых работоспособностью полимерного эпоксифенольного связующего (ЭНФБ) от минус 60°С до плюс 150°С, проведены испытания слоистых профилей со следующими параметрами:

- длина 500÷1500 мм;

- внутренний и наружный слои толщиной по 0,5 мм каждый, из полимерного композиционного материала КМУ-4Л на основе: наполнитель - лента углеродная ЛУ-П/0,1-А ГОСТ 28006-88, связующее - ЭНФБ ТУ 1-596-36-98;

- средний слой из элементов с поперечным сечением 5×2 мм из полимерного композиционного материала на основе: наполнитель - нить углеродная Кулон-П ТУ 6-12-31-781-92, связующее - эпоксидное пултрузионное - СЭП-ЭХД ТУ1-596-404-99.

Термический коэффициент линейного расширения материала полученного слоистого профиля составил 1,0×10-6÷0,8×10-6 1/°С.

Реализация предложенного технического решения позволяет получить стержневые и подкрепляющие элементы для высокоточных изделий космического и наземного применения.

Таким образом, техническое решение, описанное выше, по конструктивному исполнению является новым в технологическом отношении и эффективным по сравнению с известным уровнем техники.

Объем предлагаемого изобретения следует понимать шире, чем конкретное выполнение, приведенное в описании, формуле и чертежах. Следует иметь в виду, что форма выполнения изобретения представляет возможные предпочтительные варианты его осуществления. В отношении формы, размеров, количества и расположения отдельных элементов могут быть различные варианты, если все это не выходит за пределы объема, изложенные в пунктах формулы.

Кроме этого, предложенное техническое решение может быть использовано в других областях техники, где требуются стержневые и подкрепляющие элементы из композиционных материалов с высокой стабильностью формы и размеров.

1. Слоистый профиль, содержащий выполненные из волокнистого материала, пропитанного полимерным связующим, внутренний и наружный слои и расположенный между внутренним и наружным слоями и соединенный с ними средний слой, выполненный из уложенных один возле другого под углом 0° к продольной оси профиля и соединенных между собой предварительно изготовленных элементов из пропитанного полимерным связующим однонаправленного волокнистого материала, идентичного материалу внутреннего и наружного слоев или отличного от него, отличающийся тем, что внутренний и наружный слои в качестве волокнистого материала содержат жгутовой или ленточный материал, выложенный под углом 0÷90° к продольной оси профиля, или ткань, уток или основа которой расположены под углом 0÷90° к продольной оси профиля, а средний слой выполнен из одинаковых или комбинации различных элементов, имеющих трапециевидное, прямоугольное или треугольное поперечное сечение, при этом толщины слоев и схемы выкладки внутреннего и наружного слоев выбираются из заданного термического коэффициента линейного расширения материала профиля, а сам профиль имеет закрытое или открытое поперечное сечение.

2. Слоистый профиль по п.1, отличающийся тем, что средний слой, расположенный между внутренним и наружным слоями, выполнен сплошным или прерывистым.

3. Слоистый профиль по п.1 или 2, отличающийся тем, что дополнительно содержит два слоя, выложенные на наружный слой и соединенные с ним, первый из которых, расположенный на наружном слое, аналогичен по структуре среднему слою и выполнен из материала, идентичного материалу среднего слоя, а второй слой, расположенный на первом дополнительном слое, аналогичен по структуре наружному слою и выполнен из материала, идентичного материалу наружного слоя.

4. Слоистый профиль по п.3, отличающийся тем, что дополнительный слой, аналогичный среднему слою, выполнен сплошным или прерывистым.