Способ сборки баллона, работающего под давлением

Иллюстрации

Показать всеИзобретение относится к области производства сосудов высокого давления, а именно баллонов, работающих под давлением, и может найти применение при их разработке, производстве и вводе в эксплуатацию. В способе сборки запорно-присоединительную арматуру заворачивают в горловину с произвольным моментом затяжки с применением смазывающего состава, который наносят на резьбовой участок запорно-присоединительной арматуры со стороны ее торца на участке от первого до пятого витка резьбы на протяжении 1±0,5 оборота по окружности витка, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей в количестве, соответствующем объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-пускового устройства на длине не менее одного витка резьбы, после чего собранное соединение выдерживают для образования полимерной композиции в объеме спирального зазора в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет прослойки полимерной композиции, образующей клеевое соединение. В результате использования изобретения снижается трудоемкость изготовления работающих под давлением баллонов, повышается производительность сборки и надежность герметизации и стопорения резьбовых конических соединений горловины сосуда с запорно-присоединительной арматурой, а также повышается безопасность эксплуатации баллонного оборудования. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области производства сосудов высокого давления, а именно оснащенных конической присоединительной резьбой баллонов, работающих под давлением, и может найти применение при их разработке, производстве и вводе в эксплуатацию.

Известно, что достоинством конической резьбы является надежность стопорения соединяемых деталей и их герметизация. При сборке конического соединения часть витков резьбы, как правило, одной из соединяемых деталей деформируется, обеспечивая герметизацию соединения. Использование конической резьбы в конструкции, например, огнетушителя предъявляет повышенные требования к оборудованию для нарезания резьбы и качеству выполнения резьбы на соединяемых деталях. Кроме этого, использование конического резьбового соединения предполагает наличие массивных деталей, устойчивых к противодействию усилию деформации, возникающему при затяжке конического резьбового соединения в процессе сборки, при этом не исключено, что в резьбовом соединении, в месте контакта установятся межмолекулярные связи, известные как диффузионная сварка, делающая невозможной последующую разборку баллона.

Известны технические решения, где для уплотнения конической резьбы используется свинцовый глет (в некоторых случаях - свинцовый сурик), при этом в зависимости от размера резьбы нормируется момент ее затяжки, необходимый для контролируемого смятия витков детали, изготовленной из более пластичного материала [Газобаллонные автомобили: Справочник / А.И. Морев, В.И. Ерохов, Б.А. Бекетов и др. - М.: Транспорт, 1992, с.62 и с.126].

Следует отметить, что использование лакокрасочных материалов, изначально предназначенных для получения покрытий, в качестве уплотнителя резьбы является нецелевым. Тем более что лакокрасочные материалы при высыхании значительно уменьшаются в объеме, что не гарантирует герметичность соединения. Именно по этой причине при сборке резьбы на краску смазываются практически все витки, или подматывается материал типа пакли. Использование таких технологий уплотнения, не гарантируя их качество, существенно сдерживает производительность труда при сборке баллонов.

Использование конического резьбового соединения в конструкции изделия, как указывалось выше, предъявляет повышенные требования к оборудованию для нарезания резьбы и качеству выполнения резьбы на соединяемых деталях. Кроме этого, при сборке возможна перетяжка резьбового соединения, что в некоторых случаях может привести к поломке тонкостенной горловины или горловины алюминиевого баллона, например, непосредственно при сборке или, что значительно хуже, у потребителя, при случайном соударении с другими предметами, например, в салоне движущегося автомобиля. Дополнительно, при затяжке конического резьбового соединения в процессе сборки возможна поломка вентиля в месте нарезки резьбы.

Известна типовая технология сборки работающих под давлением баллонов, которая включает установку запорно-присоединительной арматуры с коническим резьбовым участком в коническую резьбовую горловину стального сосуда и уплотнение конического резьбового соединения [ГОСТ 949-73, Баллоны стальные малого и среднего объема для газов, рассчитанных на давление Рр≤19,6 МПа].

Использование для уплотнения и фиксации конической резьбы «традиционных» технологий увеличивает трудоемкость их изготовления, сдерживает производительность сборки, при этом не обеспечивается надежная герметичность и стопорение резьбовых соединений, и не гарантируется безопасность их эксплуатации.

Задача, решаемая изобретением и достигаемый технический результат, заключается в снижении трудоемкости изготовления баллонов, повышении производительности сборки и надежности герметизации и стопорения резьбового конического соединения горловины с запорно-присоединительной арматурой, а также повышении безопасности эксплуатации баллонного оборудования.

Дополнительно обеспечивается надежное коническое резьбовое соединение при использовании сосудов с тонкостенными горловинами, а также делается возможным применение сплавов из цветных металлов при изготовлении как баллонов, так и запорно-присоединительной арматуры.

Для достижения заявленного технического результата в известном способе сборки работающего под давлением баллона, включающем установку запорно-присоединительной арматуры с коническим резьбовым участком в коническую резьбовую горловину металлического сосуда и уплотнение конического резьбового соединения, запорно-присоединительную арматуру заворачивают в горловину с произвольным моментом затяжки с применением смазывающего состава, который наносят на резьбовой участок запорно-присоединительной арматуры со стороны ее торца на участке от первого до пятого витка резьбы на протяжении 1±0,5 оборота по окружности витка, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей в количестве, соответствующем объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-пускового устройства на длине не менее одного витка резьбы, после чего собранное соединение выдерживают для образования полимерной композиции в объеме спирального зазора в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет прослойки полимерной композиции, образующей клеевое соединение. Дополнительно запорно-присоединительную арматуру заворачивают в горловину вручную до упора. Изобретение иллюстрируется чертежом, где:

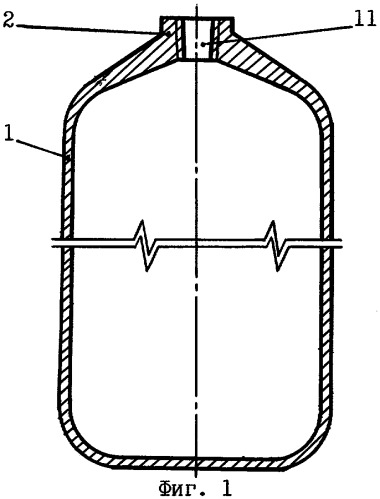

- на фиг.1 показан общий вид металлического баллона с горловиной, снабженной конической резьбой;

- на фиг.2 - общий вид присоединительного участка запорно-присоединительной арматуры с конической резьбой (без конкретизации) для ввинчивания в горловину баллона;

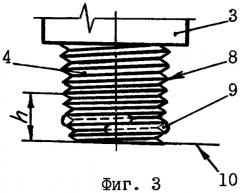

- на фиг.3 - резьбовой участок запорно-присоединительной арматуры с нанесенной до сборки порцией однокомпонентного жидкого анаэробного клея;

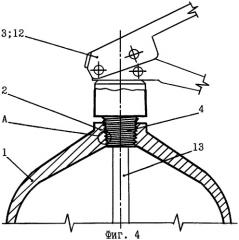

- на фиг.4 изображен общий вид соединения резьбовой конической горловины баллона с коническим резьбовым участком запорно-присоединительной арматуры с полимерной композицией в спиральном зазоре между витками их резьбы - на примере углекислотного огнетушителя (как частного случая), показанного тонкими линиями;

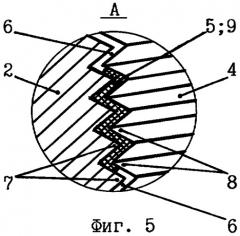

- на фиг.5 показана позиция А фиг.4 - увеличенное изображение зазора между витками конической резьбы.

Способ сборки рассмотрим на примере работающего под давлением баллона, который включает металлический сосуд 1 с резьбовой горловиной 2 и запорно-присоединительную арматуру 3 с резьбовым участком 4 для присоединения к горловине 2, при этом резьбовое соединение выполнено с конической резьбой и снабжено уплотнителем 5, который выполнен в виде полимерной композиции (та же поз.5) и расположен в спиральном зазоре 6 между витками 7 резьбы горловины 2 и ответными витками 8 резьбового участка 4 запорно-присоединительной арматуры с образованием клеевого соединения. Полимерная композиция выполнена с использованием однокомпонентного жидкого или гелеобразного, или какого-либо другого анаэробного клея 9, выпускаемого отечественной промышленностью (например, см. каталог Составы анаэробные уплотняющие (герметики). Клеи акриловые. ФГУП «НИИ полимеров», Дзержинск, 1999) или его зарубежных аналогов, распространяемых под торговой маркой LOCTITE®, AGA и др.

Сборка работающего под давлением баллона включает установку запорно-присоединительной арматуры 3 с коническим резьбовым участком 4 в коническую резьбовую горловину 2 металлического сосуда 1 и уплотнение конического резьбового соединения. Запорно-присоединительную арматуру 3 заворачивают в горловину 2 с произвольным моментом затяжки с применением смазывающего состава, который наносят на резьбовой участок 4 запорно-присоединительной арматуры 3 со стороны ее торца 10 на участке h от первого до пятого витка резьбы на протяжении 1±0,5 оборота по окружности витка, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей 9 в количестве, соответствующем объему спирального зазора 6 между витками 7 резьбы горловины 2 и ответными витками 8 резьбового участка 4 запорно-пускового устройства 3 на длине не менее одного витка резьбы, после чего собранное соединение выдерживают для образования полимерной композиции (5) в объеме спирального зазора 6 в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет прослойки полимерной композиции (5), образующей клеевое соединение. Дополнительной особенностью способа является то, что запорно-присоединительную арматуру 3 заворачивают в горловину 2 металлического сосуда 1 вручную до упора.

Следует отметить, что в изобретении речь идет о конических резьбовых соединениях с метрическим профилем, включая комбинацию наружной конической и внутренней цилиндрической резьбы, а также конической дюймовой резьбы и трубной конической резьбы.

Принципиальными отличиями конической резьбы от, например, резьбы цилиндрической является то, что в случае с цилиндрической резьбой при ее уплотнении речь идет о некой упругой детали (например, резиновом кольце), специальном посадочном месте под нее и определенном моменте затяжки резьбового соединения, необходимом для деформации упругой детали. При затяжке цилиндрического резьбового соединения возможна поломка резьбового участка запорно-присоединительной арматуры - его отрыв. В случае с конической резьбой речь идет об уплотнении за счет конструктивных особенностей конической резьбы и увеличенном моменте затяжки резьбы, необходимом для деформации ее витков. При затяжке конического резьбового соединения происходит деформация витков резьбы, и возможна поломка тонкостенной горловины или горловины, изготовленной, например, из алюминиевого сплава, поскольку коническая поверхность работает как клин. Именно по этой причине в некоторых странах, например США, на баллонах из алюминиевых сплавов конические резьбовые соединения, несмотря на герметизирующие свойства, но способствующие появлению производственного брака, не применяются.

Использование для сборки и уплотнения конического соединения жидкого анаэробного герметика позволяет уйти от уплотняющих устройств (например, ФУМ-ленты) и исключает усилие от крутящего момента затяжки, способное разорвать горловину баллона или вывести из строя запорную арматуру или баллон за счет срыва резьб на них.

В патентной литературе имеется информация по использованию самоотверждающихся клеевых композиций при ремонте запорной трубопроводной арматуры [см., например, описание изобретения к патенту РФ №2122671, МПК6 F16К 3/14, опубл. 27.11.1998, Бюл. №33]. Однако в этих случаях клеевые композиции используются лишь для фиксации нарезанных резьб в изношенных клиновых задвижках. Для герметизации полученных соединений используют упругодеформируемые элементы, расположенные между кольцевыми радиальными выступами седел и ответными поверхностями корпуса. Об использовании клеевых композиций для смазки собираемых деталей в данном техническом решении не говорится.

Рассмотрим характерный случай конструкции работающего под давлением баллона и способ его сборки на примере углекислотного огнетушителя.

Заранее подготовленные металлический сосуд 1 с коническим резьбовым отверстием 11 и запорно-присоединительная арматура 3, функцию которой выполняет запорно-пусковое устройство 12 углекислотного огнетушителя, с коническим резьбовым присоединительным участком 4 поступают на сборку. В запорно-пусковое устройство 12 вворачивается сифонная трубка 13. На резьбовой участок 4 запорно-присоединительной арматуры со стороны ее торца 10 на участке h от первого до пятого витка конической резьбы на протяжении 1±0,5 оборота по окружности витка произвольно наносится порция однокомпонентного анаэробного клея 9, например, как показано на фиг.3.

Следует отметить, что сифонная трубка 13 может быть ввернута в запорно-пусковое устройство 12 как до, так и после нанесения порции клея 9.

Далее запорно-пусковое устройство 12 с сифонной трубкой 13 своей резьбовой частью 4 вворачивается с произвольным моментом затяжки, например, вручную в горловину 2 сосуда 1 - до упора. В этом случае клей выполняет функцию смазки, существенно снижающей силу трения между резьбовыми поверхностями, чем достигается более качественное ввертывание до упора именно от руки, что в существующих ранее технологиях сборки обеспечивалось завышенным усилием затяжки с использованием динамометрических ключей. При сборке с использованием клея не имеет значения усилие затяжки резьбы. Тем не менее, запорно-пусковое устройство 12 рекомендуется вворачивать до упора, что будет являться лишним подтверждением стабильного качества сборки. Однокомпонентный, как правило, жидкий анаэробный клей 9 за счет механического вытеснения и за счет капиллярных свойств растекается в зазоре 6 между витками 7 резьбы горловины 2 металлического сосуда 1 и ответными витками 8 резьбового участка 4 запорно-пускового устройства 12, заполняя тем самым тот объем зазора, который равен объему использованного жидкого клея 9 (смазки). В случае, если часть клея 9 попадет за установленные пределы соединения, например за торец 10 резьбового участка 4 запорно-пускового устройства 12, то, благодаря свойствам анаэробных клеев, его излишки просочатся (стекут) без последующей полимеризации. По истечении технологически установленного времени, которое составляет не менее 20 минут при температуре не ниже 5°С, в зазоре 6 при отсутствии кислорода воздуха и при содействии ионов металла происходит полимеризация клея с образованием неразъемного соединения с функцией уплотнения - обозначено на фиг.5 позицией 5. Оптимальным режимом выдерживания являются 20-24 часа и температура 20-22°С. За это время происходит полная полимеризация клея. Таким образом, достигается надежная герметизация резьбового соединения и надежная фиксация резьбового участка 4 запорно-пускового устройства 12 в горловине 2 сосуда 1.

Значения режимов, которые меньше и ниже оптимальных, приводят к тому, что клей 9 может не успеть полимеризоваться и возможно самопроизвольное развинчивание резьбы или утечка газа (жидкости) в случае преждевременного использования баллона по прямому назначению. Применение специальных добавок позволяет ускорить процесс полимеризации клея при температурах близких к 5°С, но обычно собранным изделиям дают возможность выдержаться для образования полимерной композиции естественным образом, например, вместо обычных 20 часов изделия выдерживают с некоторым запасом по времени.

Значения режимов выдержки и температуры выше оптимальных приведут к неоправданному увеличению срока изготовления баллонов и, кроме всего, не улучшат существенно прочность резьбового соединения и его герметичность.

Собранный огнетушитель заправляется в соответствии с техпроцессом, проверяется на герметичность и поступает на склад для дальнейшей реализации.

Для разборки огнетушителя необходимо сбросить давление, например, путем слива огнетушащего состава, спуска сжатого газа каким-либо другим способом и т.д. Запорно-пусковое устройство 12 выворачивается из горловины 2 сосуда 1 с усилием, необходимым для механического разрушения клеевого соединения. Может оказаться, что прочность клеевого соединения превосходит механическую прочность горловины 2 или резьбового участка 4 запорно-пускового устройства 12. В этом случае горловина 2 сосуда 1 нагревается до температуры, при которой происходит разрушение межмолекулярных взаимодействий клеевого соединения 5, после чего запорно-пусковое устройство 12 выворачивается из горловины 2 без особых усилий.

Данный пример может быть распространен и на другие типовые конструкции работающих под давлением баллонов, таких, например, как газовые аккумуляторы (ресиверы), баллоны для транспортирования газов, баллоны для сжатых и сжиженных газов, использующихся в качестве моторного топлива на транспортных средствах, трубопроводы высокого давления и т.д. с поправкой на специфику конструкции.

Таким образом, использование изобретения позволяет снизить трудоемкость изготовления работающих под давлением баллонов, повысить производительность сборки и надежность герметизации и стопорения резьбовых конических соединений горловины сосуда с запорно-присоединительной арматурой, а также повысить безопасность эксплуатации баллонного оборудования. Кроме этого, обеспечивается надежное коническое резьбовое соединение при использовании сосудов с тонкостенными горловинами, а также делается возможным применение сплавов из цветных металлов при изготовлении как баллонов, так и запорно-присоединительной арматуры.

1. Способ сборки баллона, работающего под давлением, включающий установку запорно-присоединительной арматуры с коническим резьбовым участком в коническую резьбовую горловину металлического сосуда и уплотнение конического резьбового соединения, отличающийся тем, что запорно-присоединительную арматуру заворачивают в горловину с произвольным моментом затяжки с применением смазывающего состава, который наносят на резьбовой участок запорно-присоединительной арматуры со стороны ее торца на участке от первого до пятого витка резьбы на протяжении 1±0,5 оборота по окружности витка, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей в количестве, соответствующем объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-присоединительной арматуры на длине не менее одного витка резьбы, после чего собранное соединение выдерживают для образования полимерной композиции в объеме спирального зазора в течение не менее 20 мин при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет прослойки полимерной композиции, образующей клеевое соединение.

2. Способ по п.1, отличающийся тем, что запорно-присоединительную арматуру заворачивают в горловину вручную до упора.