Электродуговая плазменная установка

Иллюстрации

Показать всеИзобретение относится к электродуговым плазменным печам для плавления неметаллических тугоплавких материалов, преимущественно для получения цементного клинкера, и может быть использовано в строительной промышленности. Установка снабжена сырьевым лотком из огнеупорного материала, устройством для формирования поступающего в печь сырьевого материала, состоящего из двух плужков, последовательно расположенных под углом 45-60° относительно потока поступающего на сырьевой лоток материала и под углом 10-20° относительно вертикальной плоскости с обеспечением трапециевидного сечения материала с откосами, устройством для снятия цементного клинкера с сырьевого лотка, при этом под печи выполнен в виде металлического горизонтально вращающегося вокруг своей оси диска с автоматически регулируемой скоростью, печь имеет сегментное сечение, а сырьевой лоток расположен по всей длине окружности металлического диска на расстоянии от его оси, равном 2/3 радиуса диска, и имеет ширину 500-900 мм. Изобретение позволяет повысить производительность за счет непрерывности процесса, отсутствия ванны расплава и регулирования времени пребывания продукта в зоне высоких температур, а также снизить энергозатраты за счет оптимального нахождения продукта в печи и локальности процесса термообработки. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электродуговым плазменным печам для получения тугоплавких неметаллических материалов и может быть использовано в промышленности строительных материалов, конкретно в производстве цемента.

Известна установка для плавления материала, преимущественно цементной сырьевой смеси, снабженная заключенной в корпус и отфутерованной огнеупорной камерой плавления, сводом со съемной крышкой, подвижным электродом, введенным в отверстие в своде и закрепленным на консоли в системе его вертикального перемещения, подом с неподвижным электродом, системой подачи обрабатываемого материала с каналом ввода в камеру и системой эвакуации расплава из камеры (Авторское свидетельство СССР №1020738, кл. F27В 14/06, 1981).

Наиболее близким аналогом предложенной электродуговой плазменной установки по технической сущности является электродуговая печь для плавления различных металлических и неметаллических тугоплавких материалов, преимущественно для получения цементного клинкера, используемая для получения тугоплавких материалов, в которой токопроводящий участок в толще расплава доводят до температуры 1810-2200°С и увеличивают его зеркало от неподвижного электрода-анода до места слива расплава из печи путем возвратно-поступательного движения электрода-катода относительно электрода-анода в горизонтальной плоскости по поду печи (Патент №2172304 от 24 августа 1999 г.).

К недостаткам аналога относятся недолговечность футеровки, невысокая степень надежности и качество цементного клинкера, большой расход электроэнергии.

Техническим результатом изобретения является повышение стойкости футеровки, повышение надежности работы и производительности печи, снижение энергозатрат, повышение качества готового продукта и получение специальных цементных клинкеров.

Технический результат достигается тем, что получение тугоплавких материалов с высокой степенью вязкости расплава осуществляют в электродуговой плазменной установке, содержащей электродуговую плазменную печь с подом, стержневые полые электроды со встроенными теплообменными элементами, дополнительный питатель, при этом установка снабжена сырьевым лотком из огнеупорного материала шириной 500-900 мм, устройством для формирования поступающего в печь сырьевого материала, состоящего из двух плужков, последовательно расположенных под углом 45-60° по отношению к потоку поступающего на сырьевой лоток материала и на 10-20° относительно вертикальной плоскости с обеспечением трапециевидного сечения с откосами, устройством для снятия цементного клинкера с сырьевого лотка, при этом под печи выполнен в виде металлического горизонтально вращающегося вокруг своей оси диска с автоматически регулируемой скоростью, печь имеет сегментное сечение, а сырьевой лоток расположен по всей длине окружности металлического диска на расстоянии от его оси, равном 2/3 радиуса диска, устройство для снятия цементного клинкера с сырьевого лотка выполнено в виде ряда направляющих, охлаждаемых водой труб с размером ячейки 20 мм, расположенных под углом до 60° к плоскости металлического диска.

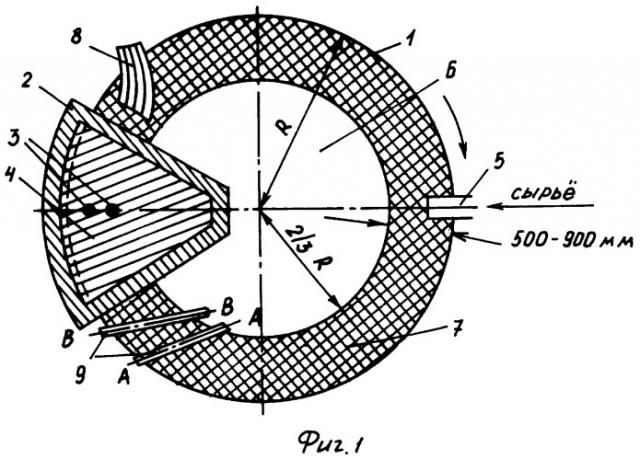

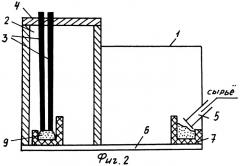

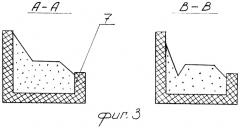

Электродуговая плазменная установка состоит (фиг.1 и фиг.2) из цилиндрического кожуха 1, электродуговой плазменной печи 2, стержневых полых графитовых электродов 3, проходящих в печь 2 сквозь верхнюю крышку 4, в полостях которых вмонтированы задерживающие падение сырьевого материала теплообменные элементы, выполненные в виде наклонных пересыпных полок или в виде шнека, дополнительного питателя 5, сырьевого материала, горизонтально вращающегося металлического диска 6 с автоматически регулируемой скоростью с сырьевым лотком 7. Следом за электродуговой плазменной печью по ходу вращения диска расположено устройство 8 для снятия цементного клинкера в виде ряда направляющих, охлаждаемых водой трубок с размером ячейки 20 мм, где цементный клинкер в виде ленточного коржа эвакуируется в холодильник, а непрошедший процесс термообработки сырьевой материал проходит через ячейки и остается в виде футеровочного слоя в сырьевом лотке. Основной футеровкой печи является постоянно возобновляемый сырьевой материал, что делает ее высоконадежной и практически бессменной. Печь дополнительно снабжена устройством 9 для формирования поступающего в печь сырьевого материала (фиг.3), выполненного в виде двух последовательно расположенных и установленных под углом 45-60° по отношению к потоку поступающего на лоток материала и в тоже время 10-20° относительно вертикальной плоскости плужков, обеспечивающих трапециевидную форму в сечении с откосами входящему в печь сырью, что позволяет делать оптимальной форму готового продукта и защищать футеровку сырьевого лотка.

Электродуговая плазменная установка работает следующим образом: через дополнительный питатель 5 на диск 6 с автоматически регулируемой скоростью в сырьевой лоток 7, футерованный огнеупорным материалом, расположенный по всей длине окружности металлического диска на расстоянии от его оси, равном 2/3 радиуса диска, и имеющий ширину 500-900 мм, подается сырьевой материал и проходит через устройство 9 для формирования поступающего в печь сырьевого материала с обеспечением трапециевидного сечения с откосами, что обеспечивает возобновляемость защитной футеровки, оптимальный режим обжига и качество продукта. Диск 6, на котором расположен сырьевой лоток 7 пода печи 2, с регулируемой скоростью совершает вращение, что обеспечивает непрерывный процесс поступления сырьевого материала в печь 2, что, в свою очередь, повышает надежность работы и производительность печи. Через полые графитовые электроды 3 в печь 2 одновременно подается сырье на металлический вращающийся диск 6 в сырьевой лоток 7, где термически обрабатывается. Процесс термообработки осуществляется с использованем электрической дуги при температуре 1800-2200°С. В процессе термообработки происходят жидкофазные (до 30%) и твердофазные реакции, в результате чего синтезируется готовый продукт - клинкер, при выходе из печи представляющий собой ленточный корж, находящийся на непрошедшем процесс термообработки сырьевом материале, который является термоизолятором, что значительно повышает срок службы футеровки печи. Далее цементный клинкер поступательно эвакуируется к съемному устройству 8 для снятия цементного клинкера в виде ряда направляющих, охлаждаемых водой трубок с размером ячейки 20 мм, где цементный клинкер охлаждается и снимается с сырьевого лотка в виде ленточного коржа и подается в холодильник. Регулирование времени пребывания продукта в зоне высоких температур происходит автоматически с изменением скорости вращения пода печи в зависимости от температуры клинкерообразования готового продукта.

Таким образом, предложенная конструкция электродуговой установки позволяет повысить ее надежность и производительность ввиду непрерывности процесса, отсутствия ванны расплава и автоматического регулирования времени пребывания продукта в зоне высоких температур, а также снизить энергозатраты за счет оптимального времени его нахождения в печи и локальности процесса термообработки. Повышается срок службы футеровки печи благодаря высоким термоизолирующим свойствам непрошедшего процесс термообработки сырьевого материала, который является надежной изолирующей прослойкой между получаемым продуктом (клинкером) и футеровкой печи.

1. Электродуговая плазменная установка для плавления неметаллических тугоплавких материалов, преимущественно для получения цементного клинкера, содержащая электродуговую плазменную печь с подом, стержневые полые электроды со встроенными теплообменными элементами, питатель, отличающаяся тем, что установка снабжена сырьевым лотком из огнеупорного материала, устройством для формирования поступающего в печь сырьевого материала, состоящего из двух плужков, последовательно расположенных под углом 45-60° относительно потока поступающего на сырьевой лоток материала и под углом 10-20° относительно вертикальной плоскости с обеспечением трапециевидного сечения материала с откосами, устройством для снятия цементного клинкера с сырьевого лотка, при этом под печи выполнен в виде металлического горизонтально вращающегося вокруг своей оси диска с автоматически регулируемой скоростью, печь имеет сегментное сечение, а сырьевой лоток расположен по всей длине окружности металлического диска на расстоянии от его оси, равном 2/3 радиуса диска, и имеет ширину 500-900 мм.

2. Установка по п.1, отличающаяся тем, что устройство для снятия цементного клинкера с сырьевого лотка выполнено в виде ряда направляющих, охлаждаемых водой труб с размером ячейки 20 мм, расположенных под углом до 60° к плоскости металлического диска.