Аккумуляторная литиевая батарея, использующая сепаратор, частично покрытый гелеобразным полимером

Иллюстрации

Показать всеИзобретение относится к аккумуляторной литиевой батарее, использующей сепаратор, частично покрытый гелеобразным полимером, и сборке электрода, и к аккумуляторной литиевой батарее, содержащей их. Согласно изобретению сепаратор для батареи покрыт гелеобразным полимером на 40-60% от общей площади сепаратора. Техническим результатом является уменьшение сопротивления батареи, так что мощность батареи может быть улучшена. В дополнение к этому, сепаратор увеличивает скорость пропитки электролитом и обеспечивает однородную пропитку электролитом, тем самым улучшая время действия, емкость и свойства батареи при больших токах разряда. Кроме того, сепаратор делает возможным однородное осуществление электродных реакций, тем самым предотвращая осаждение лития и улучшая безопасность батареи. 3 н. и 3 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к сепаратору, частично покрытому гелеобразным полимером, и сборке электрода, и к аккумуляторной литиевой батарее, содержащей их.

В последнее время происходит резкое увеличение потребности в переносных электрических и электронных устройствах. В результате, возрастает также потребность в аккумуляторных батареях. В частности, интерес представляют аккумуляторные литиевые батареи. В дополнение к этому, по мере того как переносные электрические и электронные устройства становятся меньше и количество их функций увеличивается, требуется, чтобы батареи, используемые в них, имели высокие рабочие характеристики, компактный размер и различные формы. Более конкретно, в ПК ноутбуках, размер батареи сильно влияет на толщину ПК ноутбука. По этой причине делается множество попыток для уменьшения толщины батареи, а также создания батареи, имеющей высокую емкость и высокие рабочие характеристики. Кроме того, поскольку проблемы окружающей среды становятся одними из наиболее серьезных проблем в мире, решения, касающиеся проблемы глобального потепления, обсуждаются открыто и непрерывно.

В качестве решения для таких проблем окружающей среды во многих странах обсуждается закон относительно уменьшения использования природного горючего для автомобилей, которые являются основной причиной глобального потепления, и относительно обязательного использования благоприятных для окружающей среды электрических средств передвижения. После этого часть закона станет эффективной. В дополнение к этому, для решения некоторых проблем относительно загрязнения окружающей среды непрерывно осуществляются исследования и разработки в области электрических средств передвижения (HEV, EV), и некоторые виды электрических средств передвижения входят во всеобщее использование. По этой причине требуется батарея, имеющая высокую емкость и превосходные свойства при больших токах разряда, а также необходим новый подход для улучшения термической стабильности такой батареи. Для удовлетворения таких требований делалась попытка увеличения ширины и высоты батарей для использования в средствах передвижения.

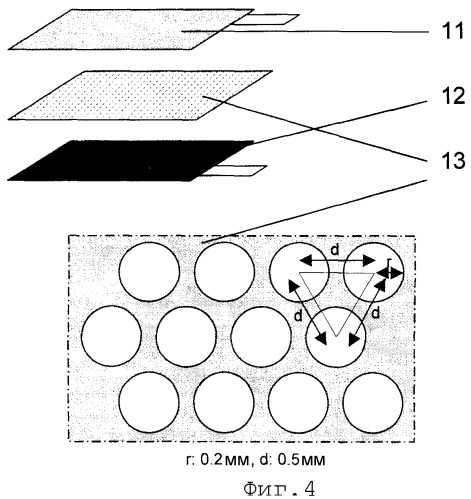

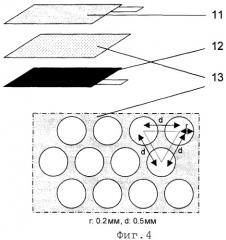

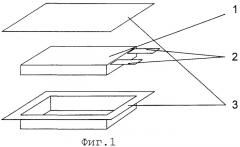

Как правило, аккумуляторная литиевая батарея содержит электродную сборку, состоящую из положительного электрода, содержащего активные материалы на основе оксида лития кобальта, отрицательного электрода, содержащего активные материалы на основе углерода, и сепаратора, и алюминиевую ламинированную пленку для герметизации электродной сборки. Структура такой аккумуляторной литиевой батареи представлена на фиг.1, где электродная сборка имеет пакетную конфигурацию, как показано на фиг.2. В частности, положительный электрод изготавливают посредством нанесения покрытия из активных материалов положительного электрода на алюминиевую фольгу, а отрицательный электрод изготавливают посредством нанесения активных материалов отрицательного электрода на медную фольгу. Благодаря структурной характеристике батарей, батарея, имеющая большую площадь поверхности, имеет те преимущества, что она делает возможными увеличение емкости и упрощенную форму батареи. Однако, когда электроды и сепаратор просто пакетируются, в случае электрода, имеющего большую площадь поверхности, трудно получить плотный и однородный контакт между каждым из электродов и сепаратором. Также, трудно смачивать всю площадь поверхности электрода электролитом и осуществлять гомогенные электродные реакции по всей площади поверхности электрода во время циклов зарядки/разряда. Соответственно, очень трудно получать однородные рабочие характеристики батареи. Другими словами, даже если электрод визуально находится в хорошем состоянии, локально электролит, содержащийся в нем, может быть в состоянии истощения, тем самым вызывая быструю порчу электрода и укорачивая время жизни батареи. Кроме того, когда такое неоднородное состояние электрода становится серьезным, электродные реакции могут осуществляться только локально, и, таким образом, имеется возможность локального осаждения металлического лития, которое является ответственным за ухудшение безопасности.

В то же время известно, что ламинирование с использованием гелеобразного полимера может улучшить плотность контакта между электродом и сепаратором. Однако в этом случае некоторые особенности батареи, включая быструю пропитку электрода электролитом, однородное смачивание электрода электролитом и свойства при больших токах разряда, могут ухудшаться.

Сущность описания поясняется на чертежах, где:

фиг.1 представляет собой схематический вид, иллюстрирующий пакетную структуру обычной аккумуляторной литиевой батареи;

фиг.2 представляет собой схематический вид, иллюстрирующий электродную сборку, имеющую пакетную структуру, в соответствии со сравнительным примером 1, которая содержит обычный сепаратор, не покрытый гелеобразным полимером;

фиг.3 представляет собой схематический вид, иллюстрирующий электродную сборку, имеющую пакетную структуру, в соответствии со сравнительным примером 2, которая содержит сепаратор, полностью покрытый гелеобразным полимером;

фиг.4 представляет собой схематический вид, иллюстрирующий электродную сборку, имеющую пакетную структуру, в соответствии с примером 1, которая содержит сепаратор, частично покрытый гелеобразным полимером с помощью способа нанесения покрытия посредством глубокой печати;

фиг.5 представляет собой график, изображающий скорость пропитки электролитом батареи (сравнительные примеры 2 и 3 и пример 1), содержащей сепаратор, покрытый гелеобразным полимером, по сравнению с батареей (сравнительный пример 1), содержащей обычный сепаратор, не покрытый гелеобразным полимером;

фиг.6 представляет собой график, изображающий свойство цикла зарядка/разряд батареи (сравнительные примеры 2 и 3 и пример 1), содержащей сепаратор, покрытый гелеобразным полимером, по сравнению с батареей (сравнительный пример 1), содержащей обычный сепаратор, не покрытый гелеобразным полимером; и

фиг.7 представляет собой график, изображающий поведение кривой разряда батареи (сравнительные примеры 2 и 3 и пример 1), содержащей сепаратор, покрытый гелеобразным полимером, по сравнению с батареей (сравнительный пример 1), содержащей обычный сепаратор, не покрытый гелеобразным полимером, при больших токах разряда, при 20C,

где на этих чертежах позиция 1 представляет собой электродную сборку, 11 представляет собой положительный электрод, 12 представляет собой отрицательный электрод, 13 представляет собой сепаратор, 2 представляет собой положительный/отрицательный выводы, 3 представляет собой ламинированную пленку Al.

Было обнаружено, что рассмотренные выше проблемы, имеющиеся при современном уровне техники, с использованием гелеобразного полимера представляют собой результат того, что гелеобразный полимер замедляет пропитку электрода электролитом. Соответственно, настоящее изобретение предназначено для решения проблем, связанных с пропиткой электролитом.

Задачей настоящего изобретения является создание аккумуляторной литиевой батареи, в которой электрод может полностью пропитываться электролитом быстрым и однородным образом, при поддержании однородного и плотного контакта между электродом и сепаратором.

Другой задачей настоящего изобретения является создание аккумуляторной литиевой батареи, содержащей электродную сборку, имеющую сепаратор, причем сепаратор не является полностью покрытым гелеобразным полимером, но покрывается гелеобразным полимером частично, предпочтительно являясь покрытым гелеобразным полимером в виде регулярной структуры, для создания пути для проникновения электролита в сепаратор.

В дополнение к этому было обнаружено, что в аккумуляторной литиевой батарее, имеющей структурные характеристики, как описано выше, может создаваться путь для высвобождения газов, генерируемых электродными реакциями, и, таким образом, является возможным предотвращение захвата газов между каждым из электродов и сепаратором, так что электродная сборка поддерживается в стабильной форме. По этой причине является возможным предотвращение преждевременной порчи электродов, тем самым увеличивая время работы батареи.

Для достижения этих задач и других преимуществ в соответствии с целью настоящего изобретения, как приведено здесь в общем описании и в вариантах осуществления, предусматривается сепаратор для аккумуляторной литиевой батареи, причем сепаратор имеет покрытие из гелеобразного полимера на 40-60% от общей площади сепаратора.

В соответствии с другим аспектом настоящего изобретения предусматривается электродная сборка и аккумуляторная литиевая батарея, содержащая сепаратор.

Далее, сепаратор для аккумуляторной литиевой батареи и электродная сборка, и аккумуляторная литиевая батарея, содержащая их, будут описываться в деталях.

Сепаратор в соответствии с настоящим изобретением отличается тем, что сепаратор покрыт гелеобразным полимером на 40-60% от общей площади сепаратора для создания пути для проникновения электролита в сепаратор.

Сепаратор, частично покрытый гелеобразным полимером, в соответствии с настоящим изобретением, имеет структуру, при которой электрод присоединен к сепаратору посредством гелеобразного полимера.

В то же время, поскольку в сепараторе имеется часть, не покрытая гелеобразным полимером, можно пропитать электрод полностью электролитом быстрым и однородным образом, при этом сопротивление батареи уменьшается, тем самым улучшая электрическую мощность батареи.

Площадь, покрытая гелеобразным полимером, предпочтительно составляет 40-60% от общей площади сепаратора, поскольку такие пределы являются преимущественными для пропитки электролитом и выходящих газов, в то же время делая возможным поддержание соответствующей прочности адгезии.

Если площадь, покрытая гелем, меньше чем 40%, электрод может пропитываться электролитом быстро, но является невозможным поддержание однородного и плотного контакта между электродом и сепаратором, тем самым оказывается отрицательное воздействие на время действия батареи. С другой стороны, если площадь, покрытая гелеобразным полимером, больше чем 60%, может поддерживаться однородный и плотный контакт между электродом и сепаратором, но пропитка электролитом осуществляется медленно и неоднородно, и, таким образом, понижаются свойства при больших токах разряда и создается проблема, связанная с безопасностью батареи из-за осаждения лития.

Для пропитки всего электрода электролитом быстрым и однородным образом, при этом поддерживая однородный и плотный контакт между электродом и сепаратором, является предпочтительным, чтобы на сепаратор наносилось покрытие из гелеобразного полимера в виде некоторой структуры для образования части, покрытой гелеобразным полимером, и непокрытой части, расположенных на сепараторе в регулярной форме. Поскольку часть, покрытая гелеобразным полимером, и непокрытая часть расположены регулярно, не существует какого-либо конкретного ограничения на дизайн структуры.

Гелеобразный полимер означает полимер, спонтанно поглощающий жидкий электролит и, таким образом, становящийся гелеобразным и набухшим, когда он вступает в контакт с электролитом.

Гелеобразные полимеры, которые могут использоваться в настоящем изобретении, включают в себя поливинилиден фторид (PVDF), полиэтиленгликоль диакрилат, полиалкиленгликоль диакрилаты, такие как полипропиленгликоль диакрилат, полиалкиленгликоль диметакрилаты, такие как полиэтиленгликоль диметакрилат и полипропиленгликоль диметакрилат, эфирные полимеры, карбонатные полимеры, акрилонитриловые полимеры, сополимеры и поперечно сшитые полимеры, состоящие, по меньшей мере, из двух из них, и фторполимеры, и тому подобное, но не ограничиваясь этим.

Сепаратор может формироваться из материалов на основе полиолефинов, и он предпочтительно представляет собой пористый сепаратор.

Способы нанесения покрытий из гелеобразного полимера включают в себя нанесение покрытия окунанием, нанесение покрытия глубокой печати, нанесение покрытия напылением, центробежное нанесение покрытия, или тому подобное.

Для осуществления нанесения покрытия из гелеобразного полимера структурированным образом предпочтительно использовать способ нанесения покрытия посредством глубокой печати и способ нанесения покрытия распылением, а более предпочтительным является использование способа нанесения покрытия посредством глубокой печати.

Способ нанесения покрытия посредством глубокой печати широко используется в печатных материалах, и тому подобное, и осуществляется таким образом, что заданная часть резинового валика (сетчатого валика), имеющего желаемую структуру, окунается в контейнер, содержащий гелеобразный полимер, и затем вращается. Когда сетчатый валик, полностью покрытый гелеобразным полимером, вращается, нежелательные части гелеобразного полимера удаляются посредством использования ножа в некотором положении вне контейнера, в положении, где сетчатый валик не окунается в гелеобразный полимер. Проделывая это, гелеобразный полимер остается только на части сетчатого валика с углублениями, в то время как гелеобразный полимер удаляется в выпуклой части сетчатого валика. В этом состоянии сетчатый валик вступает в контакт с другим резиновым валиком, не имеющим структуры для переноса гелеобразного полимера, остающегося на вогнутой части резинового валика. Гелеобразный полимер, имеющий желаемую структуру, может наноситься на сепаратор посредством приведения в контакт резинового валика, имеющего перенесенную структуру, с сепаратором и вращения их обоих.

В случае нанесения покрытия посредством глубокой печати с помощью гелеобразного полимера гелеобразный полимер может диспергироваться или растворяться в органическом растворителе, таком как ацетон. После завершения нанесения покрытия посредством глубокой печати органический растворитель, используемый для диспергирования, такой как ацетон, сушится посредством нагрева.

В дополнение к этому, гелеобразный полимер предпочтительно имеет однородный размер, находящийся в пределах от нескольких десятков до нескольких сотен микрометров, и равномерное распределение по сепаратору, и толщина покрытия предпочтительно равна 1-2 микрометра, поскольку указанные выше пределы являются преимущественными для облегчения пропитки электролитом и высвобождения газа, одновременно с поддержанием соответствующей прочности адгезии.

Электродная сборка для аккумуляторной литиевой батареи в соответствии с настоящим изобретением получается посредством ламинирования положительного электрода, отрицательного электрода и сепаратора, частично покрытого гелеобразным полимером, имеющим однородный размер и равномерное распределение и толщину, как описано выше.

Аккумуляторная литиевая батарея в соответствии с настоящим изобретением включает в себя квадратный тип аккумуляторной литиевой батареи, которая содержит электродную сборку, имеющую сепаратор, частично покрытый гелеобразным полимером на 40-60% от общей площади сепаратора, положительный/отрицательный выводы, и ламинированную алюминиевую пленку.

Аккумуляторная литиевая батарея в соответствии с настоящим изобретением может изготавливаться посредством введения рассмотренной выше электродной сборки в ламинированную алюминиевую пленку, инжекции электролита, содержащего органический растворитель, нанесения покрытия из ламинированной алюминиевой пленки и термической герметизации краев.

Электролит, используемый в аккумуляторной литиевой батарее в соответствии с настоящим изобретением, может представлять собой общий электролит. Является желательным выбор электролита, который может демонстрировать свои функции в батарее, в зависимости от видов активных материалов положительного электрода и активных материалов отрицательного электрода. Например, электролит, используемый в аккумуляторной литиевой батарее, может включать в себя LiPF6, LiClO4, LiBF4, LiN(SO2CF3)2 и тому подобное, в качестве основного электролита, и смешанный растворитель, содержащий растворитель с высокой диэлектрической постоянной, такой как этиленкарбонат (EC) или пропиленкарбонат (PC), и растворитель с низкой вязкостью, такой как алкилкарбонаты, например диэтилкарбонат (DEC), диметилкарбонат (DMC) и этилметилкарбонат (EMC), при соответствующем отношении.

В соответствии с аккумуляторной литиевой батареей, содержащей сепаратор, частично покрытый структурированным гелеобразным полимером на 40-60% от общей площади сепаратора, предусматривается путь для проникновения электролита в сепаратор, и в то же время поддерживается однородный и плотный контакт между электродом и сепаратором. По этой причине электрод полностью пропитывается электролитом быстрым и однородным образом, тем самым улучшая рабочие характеристики батареи. В дополнение к этому, предусматривается путь для высвобождения газов, генерируемых при электродных реакциях, и, таким образом, является возможным предотвращение захвата газов между каждым из электродов и сепаратором и поддержание электродной сборки в стабильной форме. По этой причине является возможным предотвращение преждевременной порчи электродов, тем самым увеличивая время действия батареи.

Другими словами, аккумуляторная литиевая батарея, использующая сепаратор в соответствии с настоящим изобретением, демонстрирует превосходную степень плотного контакта между электродом и сепаратором по сравнению с обычной аккумуляторной литиевой батареей, использующей общий сепаратор, поддерживает скорость пропитки электролитом, равную скорости обычной аккумуляторной литиевой батареи, и содержит электрод, однородно пропитанный электролитом. Соответственно, является возможным уменьшение сопротивления батареи и улучшение рабочих характеристик батареи. В частности, является возможным улучшение свойств при больших токах разряда батареи, при этом обеспечивая высокую мощность батареи.

Ниже сделаны подробные ссылки на предпочтительные варианты осуществления настоящего изобретения. Необходимо отметить, что следующие далее примеры являются только иллюстративными, и настоящее изобретение не является ограниченным ими.

[Сравнительный пример 1]

Создается электродная сборка, содержащая положительный электрод, состоящий из активных материалов на основе оксида лития кобальта, и отрицательный электрод, состоящий из активных материалов на основе углерода, оба электрода отделяются друг от друга сепаратором, не покрытым гелеобразным полимером (смотри фиг.2). Конкретно, сепаратор, используемый в настоящем примере, представляет собой продукт, коммерчески доступный от компании CellGuard, который состоит из тройных слоев полипропилен (PP)/полиэтилен (PE)/PP и имеет толщину 20 микрометров.

[Сравнительный пример 2]

8 мас.% PVDF диспергируют в ацетоне с получением раствора гелеобразного полимера. Раствор гелеобразного полимера вводят в контейнер. Сепаратор, установленный на устройстве для разворачивания, в форме рулона, разворачивается и перемещается, при этом сепаратор проходит через контейнер, содержащий гелеобразный полимер, для полного покрытия сепаратора гелеобразным полимером. Затем гелеобразный полимер, нанесенный в виде сплошного покрытия на сепаратор, сушат в зоне сушки. После этого сепаратор извлекается, в форме рулона, посредством устройства для намотки. После сушки устанавливается толщина покрытия, равная 1-2 микрометра, и используется такой же продукт сепаратора, как в сравнительном примере 1.

Соответственно, электродная сборка, содержащая такой же положительный и отрицательный электроды, как в сравнительном примере 1, разделенные сепаратором, полностью покрытым гелеобразным полимером, получается способом окунания.

[Сравнительный пример 3]

8 мас.% PVDF диспергируют в ацетоне с получением раствора гелеобразного полимера. Раствор гелеобразного полимера вводят в контейнер. Сепаратор, установленный на устройстве для разворачивания, в форме рулона, разворачивается и перемещается, при этом сепаратор проходит рядом с резиновым валиком, к которому переносится гелеобразный полимер с другого резинового валика, не имеющего структуры, для покрытия всего сепаратора гелеобразным полимером. Затем гелеобразный полимер, полностью покрывающий сепаратор, сушат в зоне сушки. После этого сепаратор извлекается, в форме рулона, посредством устройства для намотки. Другими словами, в этом примере используется способ нанесения покрытия посредством глубокой печати, где резиновый валик не имеет структуры на поверхности, ни сетчатый валик, ни нож не используются, так что сепаратор полностью покрывается полимерным гелем. Толщина покрытия после сушки устанавливается равной 1-2 микрометра, и используют такой же продукт сепаратора, как в сравнительном примере 1.

Соответственно, посредством описанного выше способа нанесения покрытия посредством глубокой печати получают электродную сборку, содержащую такие же положительный и отрицательный электроды, как в сравнительном примере 1, разделенные сепаратором, полностью покрытым гелеобразным полимером.

[Пример 1]

8 мас.% PVDF диспергируют в ацетоне с получением раствора гелеобразного полимера. Раствор гелеобразного полимера вводят в контейнер. Сепаратор, установленный на устройстве для разворачивания, в форме рулона, разворачивается и перемещается, при этом сепаратор проходит рядом с резиновым валиком, на который гелеобразный полимер переносится с сетчатого валика, для частичного покрытия сепаратора структурированным гелеобразным полимером. Затем гелеобразный полимер, нанесенный в виде частичного покрытия на сепаратор, сушат в зоне сушки. После этого сепаратор извлекается, в форме рулона, посредством устройства для намотки. Конкретно, площадь, покрытая гелеобразным полимером, устанавливается равной примерно 50% от общей площади сепаратора. Структура имеет форму, как показано на фиг.4. Кроме того, после сушки толщина покрытия устанавливается равной 1-2 микрометра, и используется такой же продукт сепаратора, как и в сравнительном примере 1.

Соответственно, получается электродная сборка, содержащая такие же положительные и отрицательные электроды, как и в сравнительном примере 1, разделенные сепаратором, частично покрытым гелеобразным полимером посредством описанного выше способа глубокой печати.

[Экспериментальный пример 1]

Каждую из электродных сборок, полученных из сравнительных примеров 1, 2 и 3 и примера 1, вводят в алюминиевую ламинированную пленку 3 (смотри фиг.1). В каждый электрод инжектируют в равном количестве электролит, состоящий из этиленкарбоната (EC), этилметилкарбоната (EMC) и соли лития (LiPF6). Затем электрод герметизируется посредством алюминиевой ламинированной пленки, и края термически герметизируются, с получением батареи.

Батареи, полученные, как описано выше, пропитывают электролитом в течение двух часов, шести часов, одного дня, двух дней и одной недели. После этого каждую из батарей разбирают и взвешивают для определения количества электролитной пропитки, а затем сравнивают скорости пропитки батарей.

Фиг.5 представляет собой график, иллюстрирующий количество пропитки электролита в каждом примере со временем. Сравнительный пример 1 и пример 1 демонстрируют сходные результаты, и количества пропитки электролита со временем в сравнительных примерах 2 и 3 меньше, чем в сравнительном примере 1 и примере 1. Другими словами, сравнительные примеры 2 и 3 дают относительно низкую скорость пропитки. Как можно увидеть на фиг.5, начальная величина пропитки электролита является сходной в сравнительном примере 1 и примере 1 и является относительно низкой в сравнительных примерах 2 и 3, в которых различие между обеими группами постепенно уменьшается со временем. Как можно увидеть по результату, сравнительный пример 1 и пример 1 обеспечивают превосходную скорость пропитки, сходным образом, в то время как сравнительные примеры 2 и 3 обеспечивают схожие низкие скорости пропитки.

[Экспериментальный пример 2]

Электродные сборки, полученные из сравнительных примеров 1-3 и примера 1, используют для производства батарей таким же образом, как описано в экспериментальном примере 1, за исключением того, что электродные сборки пропитывают электролитом в течение достаточного времени. Батареи сравнивают с точки зрения свойств циклирования посредством многократного осуществления зарядки/разряда с использованием тестера зарядки/разряда при условии зарядки/разряда 1,0C/1,0C.

Фиг.6 представляет собой график, иллюстрирующий циклы разрядки сравнительных примеров 1-3 и примера 1, когда зарядка/разряд осуществляется при 1C. Как показано на фиг.6, сравнительные примеры 2 и 3 и пример 1 демонстрируют сходные свойства циклирования, в то время как сравнительный пример 1 демонстрирует относительно низкое значение, в пропорции, увеличения количества циклов. Предполагается, что это происходит в результате превосходного однородного и плотного контакта между электродом и сепаратором, обеспечиваемого батареей, содержащей сепаратор, покрытый гелеобразным полимером.

[Экспериментальный пример 3]

Электродные сборки, полученные из сравнительных примеров 1-3 и примера 1, используют для производства батареи таким же образом, как описано в экспериментальном примере 1. Батареи сравнивают с точки зрения свойств при больших токах разряда с использованием тестера зарядки/разряда. Во всех случаях условие зарядки батареи устанавливается на 1C, а разряд осуществляется при условии 0,5/1,0/2,0/3,0/5,0/10,0/15,0/20,0/25,0C.

Фиг.7 представляет собой график, демонстрирующий поведение кривой разряда батареи (сравнительные примеры 2 и 3 и пример 1), содержащей сепаратор, покрытый гелеобразным полимером, по сравнению с батареей (сравнительный пример 1), содержащей обычный сепаратор, не покрытый гелеобразным полимером, при больших токах разряда при 20C.

Как показано на фиг.7, батареи, полученные в соответствии со сравнительным примером 1 и примером 1, демонстрируют сходные результаты, в то время как батареи, полученные в соответствии со сравнительными примерами 2 и 3, демонстрируют относительно низкую разрядную емкость, то есть примерно 80% по сравнению с результатом, полученным из сравнительного примера 1 и примера 1. Кроме того, падение напряжения несколько увеличивается в сравнительных примерах 2 и 3. Соответственно, предполагается, что главный фактор, влияющий на свойства батареи при больших токах разряда, представляет собой не то, насколько плотным является контакт между электродом и сепаратором, но то, нанесен ли гелеобразный полимер на сепаратор или нет. Другими словами, в случае сепаратора, полностью покрытого гелеобразным полимером (как в сравнительных примерах 2 и 3), гелеобразный полимер может действовать как сопротивление, тем самым понижая свойства при больших токах разряда.

Как можно увидеть из результатов, иллюстрируемых на фиг.6 и 7, сравнительные примеры 2 и 3 и пример 1, превосходные в отношении однородного и плотного контакта между электродом и сепаратором, демонстрируют превосходные результаты с точки зрения свойств при малых токах разряда (при 5C или менее) и свойств циклирования, в то время как сравнительный пример 1 и пример 1, имеющие относительно малое количество гелеобразного полимера, действующего как сопротивление, демонстрируют превосходные результаты с точки зрения свойств при больших токах разряда.

Другими словами, когда сепаратор является частично покрытым гелеобразным полимером, возможна пропитка электрода электролитом быстрым и однородным образом и обеспечение однородного и плотного контакта между электродом и сепаратором, и, таким образом, получение превосходных свойств циклирования батареи и улучшение свойств при больших токах разряда батареи.

Промышленное применение

Как следует из приведенного выше, сепаратор, частично покрытый гелеобразным полимером, для использования в электродной сборке аккумуляторной литиевой батареи, может улучшить степень плотности контакта между электродом и сепаратором, увеличить скорость пропитки электролитом и обеспечить путь для выходящих газов, генерируемых при электродных реакциях, и, таким образом, является возможным улучшение рабочих характеристик батареи, включая свойства при больших токах разряда, и предотвращение преждевременной порчи электродов, тем самым улучшая время жизни батареи. В дополнение к этому, в соответствии с настоящим изобретением сепаратор имеет часть, покрытую гелеобразным полимером, и непокрытую часть в форме регулярной структуры, и, таким образом, электрод однородно пропитывается электролитом и контакт между электродом и сепаратором поддерживается постоянно, так что электрод полностью и однородно смачивается электролитом. При этом могут быть получены однородные рабочие характеристики батареи, и может быть улучшено время жизни батареи. Также электродные реакции могут осуществляться однородно, тем самым предотвращая осаждение лития и улучшая безопасность батареи.

Хотя настоящее изобретение описывается в связи с тем, что в настоящее время рассматривается как наиболее практичный и предпочтительный вариант осуществления, необходимо понять, что настоящее изобретение не ограничивается описанным вариантом осуществления и чертежами, но, наоборот, как предполагается, подразумевает различные модификации и вариации в духе и в объеме прилагаемой формулы изобретения.

1. Сепаратор для батареи, который покрыт гелеобразным полимером на 40-60% от общей площади сепаратора.

2. Сепаратор по п.1, в котором гелеобразный полимер нанесен на сепаратор с помощью способа нанесения покрытия посредством глубокой печати.

3. Сепаратор по п.1, в котором сепаратор имеет часть, покрытую гелеобразным полимером, и непокрытую часть в виде регулярной структуры.

4. Сепаратор по п.1, в котором гелеобразный полимер выбран из группы, состоящей из поливинилиден фторида (PVDF); полиэтиленгликоль диакрилата; полиалкиленгликоль диакрилатов; полиалкиленгликоль диметакрилатов; эфирных полимеров; карбонатных полимеров; акрилонитриловых полимеров; сополимеров и поперечно сшитых полимеров, состоящих, по меньшей мере, из двух из них; и фторполимеров.

5. Электродная сборка для аккумуляторной литиевой батареи, содержащая положительный электрод, отрицательный электрод и сепаратор по любому из пп.1-4.

6. Аккумуляторная литиевая батарея, содержащая электродную сборку по п.5, положительный вывод, отрицательный вывод и алюминиевую ламинированную пленку.