Способ химико-механического полирования

Иллюстрации

Показать всеИзобретение относится к области полупроводниковых технологий и может быть использовано при изготовлении полупроводниковых пластин, включающем механическую обработку и химическое травление. Полупроводниковую пластину размещают на поверхности полирующего круга. На его поверхность подают жидкий полировальный состав с воздействием ультразвуковыми колебаниями. Упомянутое воздействие осуществляют на рабочей поверхности рабочих окончаний пьезоэлектрических колебательных систем. Обеспечивают амплитуду колебаний рабочих окончаний, достаточную для мелкодисперсного распыления жидкого полировального состава. Производят формирование множества капель аэрозоля жидкого полировального состава. Средний размер и количество капель определяют из условия получения необходимого количества полировального состава на поверхности полирующего круга и обеспечивают выбором резонансного размера колебательной системы. Форму и размер рабочего окончания колебательной системы и количество выходных отверстий на его рабочей поверхности устанавливают из условия формирования факела распыления с продольным размером на поверхности полирующего круга не менее половины диаметра полирующего круга. В результате обеспечивают получение однородной и ровноплоскостной поверхности полупроводниковой пластины за счет нанесения гарантированного количества полировального состава в каждую точку поверхности полировального круга. 5 ил.

Реферат

Изобретение относится к области полупроводниковых технологий, связанных с изготовлением полупроводниковых пластин, а именно к способам подготовки поверхности пластины, объединяющим механическую обработку и химическое травление, и может быть использовано для создания современной материально-технической базы электронных производств.

Современное микроэлектронное производство представляет собой многоэтапный процесс, основными стадиями которого являются: литография, химико-механическое полирование - СМР процесс (СМР - chemical mechanical polishing) и нарезка пластин на чипы.

Технология химико-механического полирования используется для улучшения качества формируемой структуры при нанесении нескольких слоев металла (соединителей активных элементов кристалла) на кремниевую подложку [1]. Полировка поверхности подложки перед нанесением очередного слоя металла осуществляется с помощью специальных составов, содержащих частицы абразивного материала и щелочные химические вещества. Типичный режим полировки заключается в том, что абразивные частицы не вступают в прямой контакт с неровностями обрабатываемого материала. При этом необратимые изменения топографии поверхности (полировка) происходят в результате:

1. Флуктуаций давления, возникающих в тонком слое жидкости, разделяющем абразивные частицы и полируемую поверхность.

2. Осуществления химической реакции между жидким полировальным составом и удаляемым (или удаляемыми) материалом.

Это позволяет существенно уменьшить характерный размер шероховатостей и делает возможным производство микросхем с восемью и более слоями металлизации.

Так как химико-механическое полирование в процессе изготовления полупроводниковой пластины производится многократно (перед нанесением каждого слоя металлизации), то качество полирования является определяющим для всего технологического цикла производства полупроводниковых приборов. Кроме этого, переход на 0,13 мкм, 0,090 мкм и 0,065 мкм нормы технологического процесса предъявляет повышенные требования к плоскостности и однородности поверхности для обеспечения точной фокусировки инструментов фотолитографии. Таким образом, обеспечение высокого качества химико-механического полирования является основной проблемой полупроводникового производства.

В настоящее время для реализации химико-механического полирования наибольшее распространение получило оборудование, основанное на известном способе химико-механического полирования [2]. Способ заключается в обеспечении относительного движения полирующего круга и полупроводниковой пластины с одновременной подачей жидкого полировального состава на поверхность полирующего круга. Жидкий полировальный состав подается по трубке, снабженной регулятором расхода. При этом распределение жидкого полировального состава по поверхности полирующего круга происходит под действием центробежных сил, возникающих при вращении последнего.

Известный способ химико-механического полирования позволяет осуществлять процесс химико-механического полирования полупроводниковой пластины, однако имеет следующие недостатки:

1. Не позволяет реализовать все возможности СМР технологии из-за неравномерного распределения жидкого полировального состава по поверхности полирующего круга.

2. Высокие непроизводительные потери жидкого полировального состава, вызванные несовершенством системы ее подачи.

3. Не обеспечивает глубины проникновения жидкого полировального состава в материал полирующего круга.

Таким образом, основная проблема реализации процесса химико-механического полирования заключается в необходимости обеспечения равномерной подачи жидкого полировального состава на полирующий круг, т.е. возможности гарантировать достаточность жидкого полировального состава в каждой точке поверхности.

Указанные недостатки обусловили ситуацию, когда появление значительной доли брака при производстве полупроводников приходится именно на процесс химико-механического полирования и потребовали создания способа химико-механической полировки, реализующего распределенную систему подачи жидкого полировального состава на полирующий круг.

Для устранения недостатков известного способа разработан способ химико-механического полирования (принятый за прототип [3]), заключающийся в том, что полупроводниковую пластину размещают на поверхности полирующего круга, обеспечивают их относительное движение, подают на поверхность полирующего круга жидкий полировальный состав, воздействуя на него ультразвуковыми колебаниями. Для повышения равномерности распределения, подача жидкого полировального состава осуществляется через несколько трубок, расположенных вдоль радиуса полирующего круга и снабженных источниками ультразвука.

Таким образом, применение нескольких каналов подачи жидкого полировального состава позволяет повысить равномерность его распределения. Применение ультразвуковых колебаний сообщает жидкому полировальному составу дополнительную энергию, что позволяет улучшить равномерность его распределения за счет более глубокой пропитки полирующего круга жидким полировальным составом.

В прототипе не устранены существенные недостатки известных способов и ему так же свойственны следующие недостатки:

1. Неравномерное распределение жидкого полировального состава, вызванное использованием в системе подачи непрерывных потоков жидкого полировального состава.

2. Неравномерное распределение частичек абразивного вещества внутри жидкого полировального состава, обусловленное его движением по полирующему кругу под действием центробежных сил.

3. Увеличенное потребление расходных материалов, вызванное избыточным покрытием жидким полировальным составом поверхности полирующего круга.

Таким образом, способ химико-механического полирования, принятый за прототип, не обеспечивает получения однородной и ровноплоскостной поверхности полупроводниковой пластины, что не позволяет использовать его при реализации самых современных технологий (например, 0.065 мкм технологического процесса).

Предлагаемое техническое решение направлено, на устранение недостатков существующего способа и создание способа химико-механического полирования, обеспечивающего получение однородной и ровноплоскостной поверхности полупроводниковой пластины. Кроме того, практическая реализация предложенного способа химико-механического полирования позволит, в значительной степени, снизить вероятность возникновения брака на этапе химико-механического полирования и сократить расходы полировального состава и сверхчистой воды.

Предлагаемое техническое решение заключается в размещении полупроводниковой пластины на поверхности полирующего круга, обеспечении их относительного движения и подаче на поверхность полирующего круга жидкого полировального состава с воздействием на него ультразвуковыми колебаниями. Ультразвуковое воздействие на жидкий полировальный состав осуществляют на рабочей поверхности рабочих окончаний пьезоэлектрических колебательных систем с обеспечением амплитуды колебаний рабочих окончаний, достаточной для мелкодисперсного распыления жидкого полировального состава. Производят формирование множества капель аэрозоля жидкого полировального состава, средний размер и количество которых определяют из условия получения необходимого количества жидкого полировального состава на поверхности полирующего круга и обеспечивают выбором резонансного размера колебательной системы. При этом форму и размер рабочего окончания колебательной системы и количество выходных отверстий на его рабочей поверхности устанавливают из условия формирования факела распыления с продольным размером на поверхности полирующего круга не менее половины диаметра полирующего круга.

Сущность предлагаемого технического решения заключается в том, что при реализации способа химико-механического полирования осуществляется ультразвуковое распыление жидкого полировального состава непосредственно перед полируемой полупроводниковой пластиной. При этом образующееся монодисперсное множество капель аэрозоля жидкого полировального состава при попадании на поверхность полирующего круга обеспечивает наличие на нем равномерного и непрерывного вдоль поверхности строго дозированного слоя жидкого полировального состава, недостижимого другими способами. Кроме этого, применение ультразвукового распыления обеспечивает равномерное распределение частиц абразивного вещества в слое жидкого полировального состава. Это происходит по следующим причинам:

1.Под действием ультразвуковых колебаний происходит разрушение конгломератов, образованных за счет слипания нескольких частиц абразивного вещества.

2. При ультразвуковом распылении частицы абразивного вещества оказываются заключенными в объем жидкости сферической формы, т.е. внутри капли аэрозоля. При соблюдении условия равномерности распределения капель в факеле распыления распределение частиц абразива так же будет равномерным.

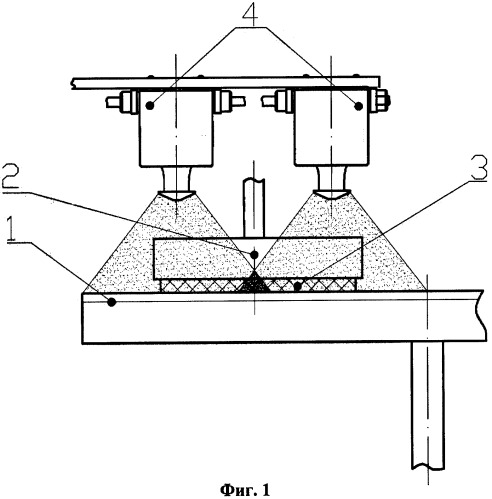

На фиг 1. поясняется сущность предлагаемого способа и его практическая реализация в составе эксплуатирующихся в настоящее время аппаратов для химико-механического полирования. На фиг.1. приняты следующие обозначения элементов конструкции: 1 - полирующий круг, 2 - устройство перемещения и удержания полируемой полупроводниковой пластины, 3 - полупроводниковая пластина, 4 - ультразвуковые распылители. Количество устанавливаемых ультразвуковых распылителей может быть различным (на фиг.1 изображено 2 распылителя). Необходимость использования для практической реализации предложенного способа нескольких ультразвуковых распылителей обусловлена возможностью получения факела распыления необходимой ширины вдоль радиуса полирующего круга с заданным распределением количества жидкого полировального состава. Для пояснения предложенного способа рассмотрим использование двух излучателей. Граничная зона (фиг.1) между площадями поверхности полирующего круга, покрываемыми каждым из распылителей, выбрана на линии, соответствующей перемещению центральной точки поверхности полируемой полупроводниковой пластины. Так как при вращательном перемещении полупроводниковой пластины относительно полирующего круга линейная скорость перемещения центра полупроводниковой пластины минимальна, то последствия, вызванные возможной неоднородностью распределения жидкого полировального состава на граничной зоне, сведены к минимуму.

Технический результат изобретения заключается в обеспечении равномерности распределения жидкого полировального состава по поверхности полирующего круга и снижении расхода жидкого полировального состава за счет получения на поверхности полирующего круга равномерного, непрерывного и строго дозированного слоя жидкого полировального состава.

Таким образом, предложенный способ химико-механического полирования делает возможным выполнение основного условия эффективности химико-механического полирования, а именно обеспечение равномерной подачи жидкого полировального состава на полирующий круг, т.е. предложенный способ позволяет гарантировать достаточность полировального материала в каждой точке поверхности полирующего круга.

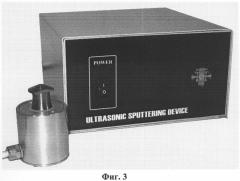

В соответствии с предложенным способом химико-механической полировки был разработан и изготовлен комплект оборудования, предназначенного для установки в оборудование для СМР процесса, созданного на основе предлагаемого технического решения. Комплект оборудования включает в себя:

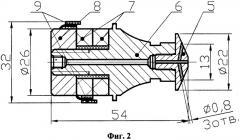

- ультразвуковой распылитель на основе полуволновой пьезоэлектрической колебательной системы со ступенчато-экспоненциальным переходом проточного типа (фиг.2);

- генератор электрических колебаний ультразвуковой частоты с блоком автоматики и сопряжения с оборудованием для химико-механического полирования (фиг.3).

При практической реализации комплекта оборудования наиболее важным моментом является выбор среднего диаметра капель формируемого аэрозоля жидкого полировального состава. Выбор осуществляют опытным путем с учетом двух условий. Первое условие заключается в том, что средний диаметр формируемых капель должен быть минимальным, но достаточным для того, чтобы 99% формируемых капель достигали поверхности полирующего круга без образования тумана и оседания на стенках оборудования. Вторым условием является обеспечение требуемой производительности распыления (повышение дисперсности обуславливает снижение производительности распыления), что обусловлено требованиями по достаточности количества жидкого полировального состава для реализации химико-механического полирования (согласно требованиям нормативно-технической документации на реализацию процесса химико-механического полирования в пределах от 0,2 мл/сек до 1,2 мл/сек). Экспериментальные исследования процесса распыления с различной производительностью и дисперсностью аэрозоля позволили установить, что выполнение перечисленных условий может быть реализовано при формировании аэрозоля со средним диаметром капель 40 мкм.

Средний диаметр капель D капель определен по известным формулам [4], где:

где а - коэффициент пропорциональности (частично зависит от вязкости жидкости), λк - длина капиллярных волн, образующихся на поверхности слоя жидкости, которая равна:

где σ - коэффициент поверхностного натяжения жидкости, ρ - плотность жидкости, f - частота УЗ колебаний.

На основании полученных данных о диаметре капель аэрозоля, согласно приведенным формулам, была рассчитана резонансная частота и разработана практическая конструкция ультразвуковой колебательной системы 4, показанная на фиг.2.

На фиг.2 приняты следующие обозначения: 5 - сменный рабочий инструмент, 6 - концентратор ультразвуковых колебаний, 7 - пьезокерамические элементы, 8 - частотно-понижающая накладка, 9 - электроды. Необходимость выполнения рабочего инструмента сменным обусловлена тем, что конфигурация его поверхности является определяющей для обеспечения заданной формы факела распыления. Следовательно, изменением формы рабочего инструмента (при замене инструмента) можно добиться факела распыления с требуемой плотностью распределения капель аэрозоля.

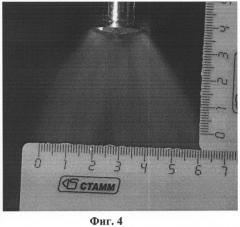

На фиг.3 показан внешний вид практической конструкции разработанного комплекта оборудования (электронный генератор и ультразвуковая колебательная система). На фиг.4 показана форма факела распыления формируемого при химико-механическом полировании с использованием разработанной ультразвуковой колебательной системы и электронного генератора. Как видно на фиг.4, ширина факела распыления превышает 65 мм уже на расстоянии 40 мм от рабочей поверхности окончания пьезоэлектрической колебательной системы. Таким образом, варьируя расстоянием между рабочей поверхностью колебательной системы и полирующим кругом, можно достичь необходимой площади покрытия поверхности полирующего круга.

На фиг.5 показана ультразвуковая колебательная система, установленная в существующем оборудовании для химико-механического полирования. На фиг.5 приняты следующие обозначения: 4 - ультразвуковая колебательная система, 2 - устройство перемещения и удержания полируемой полупроводниковой пластины, 3 - полупроводниковая пластина.

В настоящее время проведены технические испытания с целью получения статистических данных о повышении эффективности химико-механической полировки с использованием предложенного способа. Разработанное для реализации предложенного способа оборудование (ультразвуковая колебательная система и электронный генератор) обеспечило формирование факела со средним размером капель жидкого полировального состава 40 мкм при расходе от 0,2 мл/сек до 1,2 мл/сек. При этом обеспечивалось равномерное покрытие поверхности полирующего круга, что позволило обеспечить повышение качества полупроводниковых пластин на 15...20%.

Мелкосерийное производство разработанного комплекта оборудования планируется начать в 2007 году.

Список литературы

1. Joseph M. Steigerwald, Shyam P. Murarka, Ronald J.Gutmann. Chemical Mechanical Planarization of Microelectronic Materials.

2. Robert J.Process for chemical-mechanical polishing of III-V semiconductor materials. Patent US №3979239.

3. Allman; Derryl D.J.Gregory; John W. Subsonic to supersonic and ultrasonic conditioning of a polishing pad in a chemical mechanical polishing apparatus. Patent US №6168502, (прототип).

4. Физические основы ультразвуковой технологии. / Под ред. Л.Д.Розенберга - М.: Наука, 1970.

Способ химико-механического полирования полупроводниковых пластин, включающий размещение полупроводниковой пластины на поверхности полирующего круга, обеспечение их относительного движения и подачу на поверхность полирующего круга жидкого полировального состава с воздействием на него ультразвуковыми колебаниями, отличающийся тем, что ультразвуковое воздействие на жидкий полировальный состав осуществляют на рабочей поверхности рабочих окончаний пьезоэлектрических колебательных систем с обеспечением амплитуды колебаний рабочих окончаний, достаточной для мелкодисперсного распыления жидкого полировального состава, производят формирование множества капель аэрозоля жидкого полировального состава, средний размер и количество которых определяют из условия получения необходимого количества жидкого полировального состава на поверхности полирующего круга и обеспечивают выбором резонансного размера колебательной системы, при этом форму и размер рабочего окончания колебательной системы и количество выходных отверстий на его рабочей поверхности устанавливают из условия формирования факела распыления с продольным размером на поверхности полирующего круга не менее половины диаметра полирующего круга.