Многослойные микропористые пленки и способ их получения

Иллюстрации

Показать всеИзобретение относится к микропористым пленкам, и в частности, к микропористым пленкам, включающим по меньшей мере два микропористых пленочных слоя, и к способу получения многослойных микропористых пленок. Пленочные слои могут быть получены с регулированным размером пор для обеспечения требований потребителя или оптимизации различных свойств многослойных пленок. Техническая задача изобретения заключается в создании усовершенствованных микропористых пленок и особенно разработке микропористых пленок, в которых может быть достигнуто желательное сочетание свойств, а также в способе получения таких пленок. Поставленная задача решается за счет того, что многослойная микропористая пленка включает первый и второй соэкструдированные пленочные слои, где каждый пленочный слой приобретает микропористость при вытяжке, причем первый пленочный слой выполнен из первой полимерной полимерной композиции, содержащей этиленовый полимер и первый порообразующий наполнитель, и имеет первый максимальный размер пор, а второй пленочный слой выполнен из второй полимерной композиции, содержащей полипропилен и второй порообразующий наполнитель, и имеет второй максимальный размер пор, отличающийся от первого максимального размера пор, при этом второй слой, содержащий полипропилен, не имеет свободной поверхности в многослойной пленке, и при этом многослойная микропористая пленка является непроницаемой для жидкостей при атмосферном давлении. Задача также решается за счет различных вариантов многослойной микропористой пленки и способа получения таких пленок. 7 н. и 28 з.п. ф-лы, 1 табл., 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к микропористым пленкам, и в частности, настоящее изобретение относится к многослойным микропористым пленкам, включающим по меньшей мере два микропористых пленочных слоя, и к способам получения многослойных микропористых пленок. Пленочные слои многослойных пленок согласно изобретению могут быть получены с регулированным размером пор для обеспечения требований потребителя или оптимизации различных свойств многослойных пленок.

Известный уровень техники

Описаны различные материалы и способы, используемые при производстве многослойных пленок. Например, патент США № 3870593 на имя Elton с соавт., включенный в настоящее описание в качестве ссылки, описывает способ, при котором микропористая пленка образуется диспергированием тонкоизмельченных частиц негигроскопической неорганической соли, такой как карбонат кальция, в подходящем полимере, например, при смешении, формовании пленки наполненного полимера и вытяжки пленки с обеспечением хорошей пористости и водопоглощающих свойств или свойств проницаемости. Известно, что микропористые пленки используют в различных областях, обычно там, где желательны воздухо- и влагопроницаемость, наряду с барьерными свойствами относительно жидкостей.

Опробированы различные технологии для улучшения эксплуатационных свойств микропористых пленок и композиционных материалов, в которых используют такие пленки, путем регулирования размера пор пленки. Например, в патенте США № 4824568 на имя Allegrezza, Jr. с соавт. раскрыт способ получения микропористой мембраны для ультрафильтрования осаждением полимера из раствора полимера в соответствующем растворителе. Размер пор регулируют технологическими методами и температурой. Однако материалы, используемые в раскрытых методах, дорогостоящи, а процессы растворной экстракции и сушки имеют очень низкую производительность. Кроме того, мембраны получают на поверхности предварительно полученного микропористого слоя подложки, и такой многостадийный способ неэффективен.

Попытки регулирования порообразования в микропористых пленках также предусматривали использование добавок к композициям для пленок. Например, Yen с соавт. в патенте США № 5531899 описывает регулирование размера пор в микропористых ионообменных пленках за счет использования порогена, дополнительного агента, который смешивают с полимером, а затем удаляют с образованием пор. Стадии растворной переработки, необходимые для удаления порогена, дорогостоящи и неэффективны. Weimer с соавт. в патенте США 5690040 раскрывает композицию для микропористой пленки, обладающую барьерными свойствами относительно вирусов. Weimer с соавт. раскрывает использование фторированного соединения для увеличения сопротивления смачиванию микропористой пленки и обеспечения барьерных свойств. Фторированное соединение представляет собой дорогостоящую добавку и в действительности не регулирует размер пор пленки.

Oka с соавт. в патенте США № 5830603 раскрывает пористую пленку для прокладки аккумуляторной батареи, которая может иметь различную пористость или размеры пор по толщине пленки. Расрытые пленки включают матрицу из фторсодержащей смолы, которой придана пористость довольно сложным способом биаксиальной вытяжки и отжигом агломерированного, экстрагированного растворителем пастообразного экструдата системы порошкообразный фторполимер/жидкий мягчитель с последующей гидрофилизацией по меньшей мере части пленки. Пленки обычно имеют пористость по меньшей мере 70% и размер пор до 50 микрон, значительно больше, чем используют в тех областях применения, где требуется барьер для жидкости, таких как в одноразовые изделия по уходу и личной гигиены.

Branham с соавт. в патенте США 6261674 раскрывает способную дышать микрослойную полимерную пленку, содержащую от 8 до 17000 микрослоев. Слои поочередно формируют на первом и втором полимерах, некоторых из которых можно считать микропористыми. Первый полимер раскрыт как более способный дышать, чем второй полимер. Branham с соавт. раскрывают использование нестрандартного экструзионного оборудования, такого как элементы резательной и промазывающей послойно множительной головки, для получения пленок.

Многие из традиционных способов регулирования размера пор в микропористых пленках предусматривают использование дорогостоящих добавок и/или применения тяжелого технологического оборудования, которое непригодно для промышленного производства. В соответствии с этим сохраняется потребность в усовершенстовании эксплуатационных свойств микропористых полимерных пленок и композиционных материалов, предусматривающих использование таких пленок, например, обеспечением соответствия требованиям потребителя или оптимизацией многих свойств микропористых пленок, особенно при сохранении высокой производительности производства упомянутых пленок с использованием стандартного экструзионного оборудования и легко доступных сырьевых материалов.

Краткое изложение сущности изобретения

В соответствии с этим задачей настоящего изобретения является разработка усовершенствованных микропористых пленок и особенно разработка микропористых пленок, в которых может быть достигнуто желательное сочетание свойств. В соответствии с этим другой задачей настоящего изобретения является разработка способов получения упомянутых микропористых пленок.

Упомянутые и дополнительные задачи решены в настоящем изобретении. В одном варианте осуществления настоящее изобретение относится к многослойной микропористой пленке, включающей первый и второй микропористые пленочные слои. Первый пленочный слой имеет первый максимальный размер пор, а второй пленочный слой имеет второй максимальный размер пор, отличающийся от первого максимального размера пор. В более конкретном варианте осуществления настоящее изобретение относится к многослойной микропористой пленке, включающей первый, второй и третий микропористые пленочные слои. Один из первого, второго и третьего пленочных слоев имеет максимальный размер пор меньше, чем соответствующие максимальные размеры пор оставшихся слоев многослойной пленки, или больше, чем соответствующие максимальные размеры пор оставшихся слоев многослойной пленки, а один слой не имеет свободной поверхности в многослойной пленке. В дополнительном варианте осуществления настоящее изобретение относится к многослойной микропористой пленке, включающей по меньшей мере два микропористых пленочных слоя, в которой два пленочных слоя имеют различные максимальные размеры пор и в которой один из пленочных слоев расположен так, чтобы не иметь свободной поверхности в многослойной пленке.

В дополнительном варианте осуществления настоящее изобретение относится к способам получения многослойной микропористой пленки. Первый способ включает соэкструзию по меньшей мере первого и второго пленочных слоев и вытяжку пленочных слоев для создания в них микропористости, причем первый пленочный слой содержит по меньшей мере один компонент, который отличается от компонента второго пленочного слоя, указанный компонент предназначен обеспечивать в первом пленочном слое максимальный размер пор при вытяжке, который отличается от максимального размера пор вторго пленочного слоя при вытяжке.

Второй способ включает экструдирование по меньшей мере первого и второго пленочных слоев, вытяжку пленочных слоев для создания в них микропористости, причем первый пленочный слой имеет максимальный размер пор при вытяжке, который отличается от максимального размера пор второго пленочного слоя при вытяжке, и ламинирование слоев вместе.

В третьем способе формируют первый пленочный слой, например, экструзией, затем наносят второй пленочный слой на первый пленочный слой экструзией и образующуюся многослойную пленку подвергают вытяжке. Первый пленочный слой может быть необязательно подвергнут вытяжке перед нанесением на него второго пленочного слоя экструзией. Первый пленочный слой имеет максимальный размер пор при вытяжке, который отличается от максимального размера пор второго пленочного слоя при вытяжке.

Многослойные микропористые пленки и способы согласно изобретению позволяют регулировать максимальный размер пор многослойных пленок, обеспечивая соответствие требованиям потребителя или оптимизацию многих свойств микропористых пленок и композитов, в которые входят упомянутые пленки. Кроме того, указанные усовершенствования могут быть реализованы способами, предусматривающими использование стандартного экструзионного оборудования и легкодоступных сырьевых материалов.

Указанные и дополнительные объекты изобретения и преимущества будут более полно ясны при рассмотрении подробного описания, которое поясняет различные аспекты осуществления изобретения. Как будет видно, настоящее изобретение может быть осуществлено в различных очевидных аспектах без отклонения от существа изобретения. Соответственно, чертежи и описание являются пояснительными, а не ограничительными.

Краткое описание чертежей

Хотя описание завершается формулой изобретения, конкретно указывающей и четко определяющей настоящее изобретение, полагают, что настоящее изобретение будет еще более понятно из следующего подробного описания, рассматриваемого в сочетании с прилагаемыми чертежами, в которых:

фиг.1 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей два микропористых пленочных слоя;

фиг.2 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей три микропористых пленочных слоя;

фиг.3 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей два слоя микропористой пленки и слой нетканого полотна;

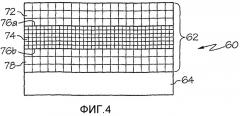

фиг.4 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей три микропористых пленочных слоя и слой нетканого полотна;

фиг.5 представляет электронную микрофотографию, на которой показана многослойная микропористая пленка согласно настоящему изобретению, включающая два микропористых пленочных слоя, как описано в примере 4.

фиг.6 представляет электронную микрофотографию, на которой показана традиционная однослойная микропористая пленка, как описано в примере 4;

фиг.7 представляет электронную микрофотографию, на которой показана многослойная микропористая пленка согласно настоящему изобретению, включающая три микропористых пленочных слоя, как описано в примере 4; и

фиг.8 представляет электронную микрофотографию, на которой показана многослойная микропористая пленка согласно настоящему изобретению, включающая три микропористых пленочных, как описано в примере 4.

Подробное описание изобретения

В пределах контекста настоящего описания заявки термин "микропористый пленочный слой" относится к полимерному пленочному слою, который включает один или более наполнителей и подвергается вытяжке после получения пленки с образованием в ней микропористости. "Микропористый" использован в настоящем описании для обозначения полимерного материала, в котором поры не являются легко видимыми невооруженным глазом и обычно имеют максимальный размер пор не больше, чем примерно несколько микрон. В конкретных вариантах осуществления поры достаточно малы, так что многослойные микропористые пленки являются непроницаемыми для жидкостей при атмосферном давлении. Кроме того, в пределах контекста настоящего описания заявки термин "многослойная микропористая пленка" относится к пленкам, включающим два или более микропористых пленочных слоев. Настоящее изобретение относится к многослойным микропористым пленкам и способам получения многослойных микропористых пленок. Максимальные размеры пор соответствующих микропористых пленочных слоев, входящих в многослойные микропористые пленки, регулируют для того, чтобы обеспечить соответствие требованиям потребителя или оптимизировать все свойства многослойных микропористых пленок.

В первом варианте осуществления многослойная микропористая пленка включает первый и второй микропористые пленочные слои, причем первый пленочный слой имеет первый максимальный размер пор, а второй пленочный слой имеет второй максимальный размер пор, отличающийся от первого максимального размера пор. Схема строения многослойной микропористой пленки согласно рассматриваемому варианту осуществления изобретения представлена на фиг.1. В частности, многослойная микропористая пленка 10 включает первый микропористый пленочный слой 12, расположенный рядом со вторым микропористым пленочным слоем 14. Как будет рассмотрено более подробно ниже, микропористые пленочные слои соединены друг с другом по поверхности 16, например, соэкструзией пленочных слоев, экструзионным нанесением покрытия или другими методами ламинирования после получения пленки. Хотя на схеме граничные поверхности пленок обозначены в виде четкой сплошной линии, специалистам в данной области будет понятно, что действительная граничная поверхность между пленочными слоями обычно не имеет четкой линии раздела. Кроме того, на схемах различия в размере пор между слоями пленки представлены в виде сеток разных размеров. Сетки не представляют действительного размера пор, конфигурации или их числа или состава любого отдельного слоя.

В более конкретном варианте осуществления многослойные микропористые пленки согласно изобретению могут включать третий микропористый пленочный слой, имеющий третий максимальный размер пор. Указанный вариант осуществления схематически представлен на фиг.2, где многослойная микропористая пленка 20 включает первый, второй и третий микропористые пленочные слои 12, 14 и 18, соответственно. Пленочные слои 12 и 14 расположены рядом друг с другом по граничной поверхности 16а, а пленки 14 и 18 расположены рядом друг с другом по граничной поверхности 16b. В варианте осуществления, представленном на фиг.2, второй пленочный слой 14 схематически изображен как имеющий меньший максимальный размер пор относительно первого и третьего пленочных слоев 12 и 18, соответственно. Однако многослойные пленки согласно изобретению могут включать любое расположение слоев относительного максимального размера пор, причем пленочный слой или слои, имеющие самый большой максимальный размер пор, могут быть расположены в виде наружного поверхностного пленочного слоя или слоев или в виде внутреннего пленочного слоя, в котором обе поверхности пленочного слоя ограничены соседними пленочными слоями, или другими слоями композиционного изделия. Аналогично этому пленочный слой или слои, имеющие самый маленький максимальный размер пор, могут быть расположены в виде наружного поверхностного пленочного слоя или слоев или в виде внутреннего пленочного слоя, причем обе поверхности пленочного слоя ограничены соседними пленочными слоями или другими слоями композиционного изделия. В более конкретном варианте осуществления микропористый пленочный слой, имеющий самый маленький максимальный размер пор, расположен между первым и третьим пленочными слоями, как показано вторым пленочным слоем 14, расположенным между первым пленочным слоем 12 и третьим пленочным слоем 18 на фиг.2. В другом более конкретном варианте осуществления микропористый пленочный слой с более крупным максимальным размером пор расположен между пленочными слоями, имеющими относительно меньший максимальный размер пор. Максимальные размеры пор наиболее удаленных от центра слоев могут быть одинаковыми, по существу одинаковыми или отличающимися друг от друга.

Любой специалист в данной области оценит тот факт, что многослойные микропористые пленки согласно настоящему изобретению могут включать два микропористых пленочных слоя, как показано на фиг.1, три микропористых пленочных слоя, как показано на фиг.2, четыре микропористых пленочных слоя или пять или более микропористых пленочных слоев. Во многих вариантах осуществления используют менее восьми микропористых пленочных слоев.

Важно, что меняя максимальный размер пор между микропористыми пленочными слоями многослойной микропористой пленки, можно регулировать максимальный размер пор многослойной пленки вместе с дополнительными свойствами многослойной пленки для обеспечения выполнения требований потребителя или оптимизации комбинаций свойств. Неожиданно установлено, что комбинация микропористых пленочных слоев, имеющих различный максимальный размер пор, обеспечивает получение многослойной микропористой пленки, которая показывает максимальный размер пор, по существу характерный для одного или более слоя многослойной пленки, которые расположены так, чтобы не иметь свободных, не ограниченных поверхностей. То есть многослойные микропористые пленки обычно имеют максимальный размер пор, характерный для пленочных слоев, которые не имеют подвергающихся воздействиям поверхностей в многослойной пленке или композиционном изделии, в котором используют многослойную пленку. Например, касательно фиг.2, многослойная микропористая пленка 20 будет иметь максимальный размер пор, характерный для внутреннего второго пленочного слоя 14, расположенного между наружным первым и третьим пленочными слоями 12 и 18, соответственно, независимо от того, будет ли пленочный слой 14 иметь самый большой максимальный размер пор трех слоев или самый маленький максимальный размер пор трех слоев. Поверхности пленочного слоя 14 ограничены по граничной поверхности 16а первым пленочным слоем 12 и по поверхности 16b третьим пленочным слоем 18.

Аналогично этому, касательно фиг.1, когда формируют многослойную пленку 10 в виде композиционного материала с одним из микропористых пленочных слоев 12 и 14, расположенных рядом с другим слоем композита, а другие микропористые пленочные слои 12 и 14 образуют наружную поверхность, то один их слоев 12 и 14, который ограничен по обеим поверхностям, будет иметь максимальный размер пор многослойной пористой пленки, что и использованный в композите. В частности, касательно фиг.3, композиционный материал с многослойной микропористой пленкой 40 включает многослойную микропористую пленку 42 в комбинации с нетканым слоем 44. Многослойная микропористая пленка 42 включает первый микропористый пленочный слой 52, имеющий первый максимальный размер пор, и второй микропористый пленочный слой 54, имеющий второй максимальный размер пор, отличающийся от первого максимального размера пор. Слои 52 и 54 расположены рядом друг с другом по граничной поверхности 56. Таким образом, одна поверхность второго микропористого пленочного слоя 54 расположена рядом с первым микропористым пленочным слоем 52 по граничной поверхности 56, тогда как другая поверхность микропористого пленочного слоя 54 ограничена по граничной поверхности 58 нетканым слоем 44 композиционного материала. В результате этого многослойная микропористая пленка 42 будет давать максимальный размер пор, более характерный для ограниченного пленочного слоя 54, независимо от того, имеет ли пленочный слой 54 больший или меньший максимальный размер пор по сравнению с микропористым пленочным слоем 52.

Многослойные микропористые пленки согласно настоящему изобретению могут включать дополнительные слои с образованием композиционных материалов, как описано, например, на фиг.4. На фиг.4 представлен дополнительный вариант осуществления композита из многослойной микропористой пленки, содержащего немикропористый пленочный слой. В частности, касательно фиг.4, композиционный материал на основе многослойной микропористой пленки 60 включает многослойную микропористую пленку 62 и нетканый слой 64. Многослойная микропористая пленка 62 включает первый, второй и третий микропористые пленочные слои 72, 74 и 78, соответственно, причем слои 72 и 74 соединены по граничной поверхности 76а, а слои 74 и 78 соединены по граничной поверхности 76b. Хотя не показано на фигурах, но при желании нетканый слой может быть расположен между двумя пленочными слоями. Дополнительные многослойные микропористые пленки, включающие не микропористые слои с образованием композитов, будут понятны специалистам в данной области и включены в объем притязаний настоящего изобретения.

В трехслойных вариантах осуществления микропористых пленок, показанных на фиг.2 и 4, первый и третий микропористые пленочные слои, 12 и 18 на фиг.2 и 72 и 78 на фиг.4 расположены в виде наружных слоев и схематически показаны как имеющие аналогичный максимальный размер пор, отличающийся от максимального размера пор второго внутреннего пленочного слоя 14 и 74, соответственно. Согласно трехслойному пленочному варианту осуществления многослойных микропористых пленок согласно изобретению, первый, второй и третий максимальные размеры пор первого, второго и третьего слоев могут быть любого относительного максимального размера пор относительно друг друга, пока по меньшей мере два из слоев имеют отличающиеся максимальные размеры пор. Таким образом, первый и третий слои, как показано на фиг.2 и 4, могут иметь максимальные размеры пор, которые одинаковые, по существу одинаковые или отличающиеся друг от друга. Дополнительно, пленочный слой или слои с самым большим или самым маленьким максимальным размером пор могут быть расположены в любом порядке слоев, определяемым необходимостью получения желательного максимального размера пор многослойной пористой пленки.

Микропористые пленочные слои многослойных пленок согласно настоящему изобретению могут быть получены с отличающимися размерами пор различными методами. В одном варианте осуществления первый и второй пленочные слои, имеющие различающиеся максимальные размеры пор, получают из различных полимерных композиций, которые при вытяжке обеспечивают различные максимальные размеры пор в соответствующих пленках. Например, когда получают первый и второй пленочные слои из первой и второй полимерных композиций, соответственно, полимерные композиции могут быть выбраны так, чтобы одна из композиций обеспечивала пленочный слой, имеющий меньший или больший максимальный размер пор по сравнению с другой композиций(ями).

В то время как полимерные композиции, подходящие для использования в микропористых пленочных слоях многослойных пленок согласно настоящему изобретению, рассмотрены ниже более подробно, полимеры, которые подходят для использования при получении микропористых пленочных слоев, имеющих относительно маленький максимальный размер пор, включают, но не ограничивают объема притязаний, полипропиленовые гомополимеры и сополимеры, полиамиды ряда найлона и т.п., тогда как полимеры, подходящие для использования при получении пленочных слоев, имеющих относительно больший максимальный размер пор, включают, но не ограничивают объема притязаний, полиэтилен сверхнизкой плотности (ULDPE), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен средней плотности (MDPE) и полиэтилен высокой плотности (HDPE). Дополнительные комбинации полимеров для использования в качестве первого и второго пленочных слоев многослойных пленок будут понятны для специалистов в данной области, в зависимости от относительно размера пор выбранных полимеров. Не желая быть связанными теорией, авторы изобретения полагают, что модуль полимера (наклон его зависимости напряжение-деформация) и/или естественная вытяжка могут определять размер его пор. Также полагают, что число пор в слое может варьироваться составом полимерной композиции.

В более конкретном варианте осуществления, когда многослойная микропористая пленка включает три микропористых пленочных слоя, как показано на фиг.2, второй пленочный слой расположен между первым и третьим пленочными слоями и образован второй полимерной композицией, которая отличается от первой и третьей полимерных композиций, из которых образованы первый и третий слои, соответственно. В одном из вариантов осуществления вторая полимерная композиция выбрана так, что второй пленочный слой имеет больший максимальный размер пор по сравнению с максимальным размером пор первого и третьего слоев. В альтернативном варианте осуществления вторая полимерная композиция выбрана так, что второй пленочный слой имеет меньший максимальный размер пор по сравнению с первым и третьим пленочными слоями. Еще в дополнительных вариантах осуществления первый и третий слои имеют по существу одинаковый или одинаковый максимальный размер пор.

В дополнительных вариантах осуществления первая полимерная композиция может включать полипропилен или полиэтилен высокой плотности, тогда как вторая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилен низкой или средней плотности. В дополнительных вариантах осуществления первая полимерная композиция может включать полипропилен, тогда как вторая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилен низкой, средней или высокой плотности. Еще в дополнительных вариантах осуществления первая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилен низкой или средней плотности, а вторя полимерная композиция может включать полипропилен или полиэтилен высокой плотности, или, в другом варианте, первая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилан низкой, средней или высокой плотности, а вторая полимерная композиция может включать полипропилен.

В частности, в одном из вариантов осуществления многослойной микропористой пленки получают первую композицию, включающую (а) от примерно 35 до примерно 45% по массе линейного полиэтилена средней плотности, (b) от примерно 3 до примерно 10% по массе полиэтилена низкой плотности, (с) от примерно 40 до примерно 55% по массе наполнителя карбоната кальция и (d) от примерно 1 до примерно 6% по массе одного или нескольких компонентов из группы, включающей следующие соединения: пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.), агенты, повышающие клейкость, и полимерные модификаторы, и готовят вторую композицию, включающую (а) от примерно 35 до примерно 50% по массе полипропиленового гомополимера, (b) от примерно 2 до примерно 15% одного или более полиэтилена низкой плотности и сополимеров полипропилена, (с) от примерно 40 до примерно 60% по массе частиц карбоната кальция и (d) от примерно 0,1 до примерно 10% по массе одного или более компонентов из группы, включающей следующие вещества: поверхностно-активные вещества, пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.) и полимерные модификаторы. Первую и вторую композиции подвергают индивидуальному смешению в расплаве в обычном экструзионном оборудовании, а затем пропускают через коллекторный узел экструдера, так что образуется трехслойная структура с одним слоем из второй композиции между двумя слоями из первой композиции. Слои соэкструдируют либо в зазор вальцев, на охлаждаемый литьевой валок, либо в кольцевой зазор для раздува пленки с образованием твердой пленки со скоростью порядка от примерно 250 до примерно 1200 футов в минуту без резонансной вытяжки, и прилагают дифференциальную вытягивающую силу к многослойной пленке по существу равномерно по поперечному сечению пленки и по всей ее глубине с получением многослойной микропористой пленки.

Многослойная пленка рассмотренного варианта осуществления облегчает высокоскоростное производство, так как полиэтиленовые наружные слои проявляют улучшенную стабильность расплава по сравнению с центральным полипропиленовым слоем и совершенно неожиданно позволяют осуществлять производство экструзионной ламинированной многослойной пленки с более высокими скоростями по сравнению с экструзией одной полипропиленовой пленки.

Другой конкретный вариант осуществления многослойной микропористой пленки может быть осуществлен получением первой композиции, включающей (а) от примерно 35 до примерно 45% по массе линейного полиэтилена средней плотности, (b) от примерно 3 до примерно 10% по массе полиэтилена низкой плотности, (с) от примерно 40 до примерно 55% по массе частиц наполнителя карбоната кальция и (d) от примерно 1 до примерно 6% по массе одного или более компонентов из группы, включающей следующие вещества: пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.), агенты, повышающие клейкость, и полимерные модификаторы; и получением второй композиции, включающей (а) от примерно 35 до примерно 50% по массе полиэтилена высокой плотности, (b) от примерно 3 до примерно 10% полиэтилена низкой плотности, (с) от примерно 40 до примерно 60% по массе частиц карбоната кальция и (d) от примерно 0,1 до примерно 10% по массе одного или более компонентов из группы, включающей следующие вещества: поверхностно-активные вещества, пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.) и полимерные модификаторы. Первую и вторую композиции подвергают индивидуально смешению в расплаве в традиционном экструдере, а затем пропускают через коллекторный узел экструдера, так что образуется трехслойная структура с одним слоем из второй композиции между двумя слоями из первой композиции. Пленку экструдируют и подвергают вытяжке, как описано выше.

В другом варианте осуществления получают первый и второй пленочные слои с различным максимальным размером пор при использовании различных наполнителей в соответствующих слоях. Наполнители могут отличаться по составу, размеру, форме, поверхностному покрытию и/или по любому другому свойству, которое изменит размер пор образующегося вытянутого микропористого пленочного слоя. Например, первый пленочный слой может включать первый наполнитель, имеющий первый средний размер частиц, а второй пленочный слой может включать второй наполнитель, имеющий второй средний размер частиц, отличающийся от первого среднего размера частиц. Первый и второй наполнители могут иметь одинаковый или различный химический состав, и первый и второй пленочные слои могут иметь одинаковые или различные полимерные композиции. Не желая быть связанными теорией, авторы полагают, что пленочный слой, содержащий наполнитель с меньшим средним размером частиц при условии постоянства всех других переменных, обеспечивает получение микропористого пленочного слоя, имеющего меньший максимальный размер пор, тогда как наполнитель с большим средним размером частиц, при условии постоянства всех других переменных, будет обеспечивать образование микропористого пленочного слоя, имеющего больший максимальный размер пор.

В более конкретном варианте осуществления микропористые пленочные слои многослойной микропористой пленки получают из одной и той же полимерной композиции, и они включают наполнитель одинакового химического состава со средним размером частиц, отличающимся по меньшей мере в двух соседних слоях. В более конкретном варианте наполнитель, использованный в соответствующих пленочных слоях, включает карбонат кальция. Карбонат кальция обычно доступен со средними размерами частиц в интервале от примерно 0,1 до примерно 2,5 микрон. Карбонат кальция со средним размером частиц в интервале более низких значений обычно получают осаждением, а карбонат кальция со средним размером частиц в интервалах более высоких значений обычно получают размолом. В дополнительном варианте осуществления трехслойной многослойной микропористой пленки, как описано на фиг.3, второй пленочный слой включает второй наполнитель, имеющий средний размер частиц меньше, чем средний размер частиц первого и третьего наполнителей, использованных в первом и третьем пленочных слоях, а второй пленочный слой имеет более мелкий максимальный размер пор по сравнению с первым и третьим пленочными слоями. В альтернативном варианте осуществления второй пленочный слой включает второй наполнитель, имеющий более высокий средний размер частиц по сравнению с первым и третьим наполнителями, использованными в первом и третьем пленочных слоях, соответственно, а второй слой расположен между первым и третьим пленочными слоями, причем второй пленочный слой имеет более высокий максимальный размер пор по сравнению с первым и третьим слоями.

Наполнители, подходящие для использования в соответствующих пленочных слоях, включают, но не ограничивают объема притязаний, различные неорганические и органические материалы, включающие, но не ограничивающие объема притязаний, оксиды металлов, гидроксиды металлов, карбонаты металлов, органические полимеры, их производные и т.п. Предпочтительные наполнители включают, но не ограничивают объема притязаний, карбонат кальция, диатомную землю, диоксид титана и их смеси. Таким образом, состав наполнителя можно менять от пленочного слоя к соседнему пленочному слою для того, чтобы обеспечить различный максимальный размер пор в соответствующих слоях после вытяжки. Одна типичная композиция пленочного слоя для рассматриваемого варианта осуществления включает комбинацию (а) от примерно 35 до примерно 45% по массе линейного полиэтилена низкой плотности, (b) от примерно 3 до примерно 10% по массе полиэтилена низкой плотности, (с) от примерно 40 до примерно 55% по массе частиц наполнителя карбоната кальция и (d) от примерно 1 до примерно 6% по массе одного или более компонентов из группы, включающей следующие вещества: пигменты, технологические добавки, антиоксиданты и полимерные модификаторы, при среднем размере частиц наполнителя карбоната кальция, меняющемся от слоя к слою.

В другом варианте форма наполнителя, т.е. пластинки, стерженьки, шипы, чешуйки, сферические частицы, куски, брикеты, может меняться от пленочного слоя к соседнему пленочному слою, меняя размер пор соответствующих пленочных слоев. В свете существа настоящего изобретения любой специалист в данной области сможет легко определить соответствующие комбинации различных наполнителей для получения соседних пленочных слоев с различным максимальным размером пор.

Аналогично этому, наполнители соответствующих пленочных слоев могут быть использованы с различными поверхностными покрытиями или различными количествами поверхностных покрытий для изменения размера пор соответствующих микропористых пленочных слоев. В данной области известны целесообразные покрытия для наполнителей и они включают, но не ограничивают объема притязаний, сополимеры силиконгликоля, олигомеры этиленгликоля, акриловую кислоту, комплексные соединения с водородными связями, карбоксилированные спирты, этоксилаты, различные этоксилированные спирты, этоксилированные алкилфенолы, этоксилированные сложные жирные эфиры, карбоновые кислоты и их соли, например стеариновая кислота или бегеновая кислота, сложные эфиры, фторированные покрытия и т.п., а также их комбинации.

Кроме того, количество наполнителя, который использован в соответствующих пленочных слоях, можно менять, чтобы изменить размер пор соответствующих слоев. Например, при данной постоянной скорости проницаемости, чем выше концентрации наполнителя, при условии постоянства большинства других переменных, тем меньше будет максимальный размер пор при меньшей вытяжке пленки. И наоборот, для данной постоянной скорости проницаемости более низкая концентрация частиц обеспечит получение микропористой пленки, имеющей более крупный максимальный размер пор, так как пленка должна быть вытянута больше для достижения заданной скорости проницаемости. В свете существа настоящего изобретения любой специалист в данной области сможет определить целесообразные изменения в количестве наполнителя, используемого в соответствующих слоях.

Вышерассмотренные варианты осуществления позволяют варьировать размер пор между соседними микропористыми пленочными слоями, получаемыми в соэкструдируемых пленках, в п