Движитель

Иллюстрации

Показать всеДвижитель относится к несущим винтам летательных аппаратов. Движитель включает несущий винт с автоматом перекоса. Несущий винт содержит лопасти с комлями, горизонтальный шарнир с упорным выступом, головку с валом, зубчатую передачу редуктора, рычаги управления и демпфер. Комель каждой лопасти шарниром прикреплен к стенке головки вала посредством двух втулок. Несущий винт также имеет насос, гидродвигатели, гидрораспределительные втулки и реверсирующий кран, предназначенные для поворота лопастей. Несущий винт снабжен поворотным механизмом, предназначенным для наклона относительно корпуса вертолета. Поворотный механизм имеет червячный механизм, установленный между сопрягающими поверхностями стоек поворотной ступицы несущего винта и несущих стоек корпуса вертолета. Червячный вал закреплен на стойке корпуса и связан с электродвигателем двухстороннего вращения. Технический результат - уменьшение габаритов, увеличение подъемной силы, упрощение автомата перекоса и повышение надежности. 1 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к устройствам несущих винтов и средствам управления ими.

Движитель может быть использован в строительстве летательных аппаратов с вертикальным взлетом и посадкой.

Данный движитель наилучшим образом может быть использован при установке сдвоенных движителей с продольным или поперечным расположением несущих винтов относительно корпуса аппарата.

Устройство известных несущих винтов и управление ими опубликованы в справочных пособиях на стр.73 "Политехнический словарь". Издательство "Советская энциклопедия. см. Вертолет, а также см. стр.8, 166, 334 "Словарь-справочник по механизмам". А.Ф.Крайнева, Москва, Машиностроение", а также см. стр.31 по 41 "Конструкция вертолетов". Богданов Ю.С. Машиностроение, Москва, 1990 года и Тиняков Г.А. "Пилотирование вертолета", стр.104-106, Воениздат, Москва, 1960 год.

Наиболее простой несущий винт с автоматом перекоса включает в себя узкие длинные лопасти, комлевой конец которых соединен с крестовиной ведомого вала в одной точке посредством горизонтального и вертикального шарниров и шарнира с осью, направленной вдоль лопасти. Каждая лопасть снабжена демпфером, рычагом поворота, соединяющимся посредством рычагов и шарниров с крестовиной рычага управления общим и циклическим шагом несущего винта, установленного внутри ведомого вала в шаровом шарнире с возможностью поворачивания в разные стороны и с возможностью перемещаться вертикально, кроме того, рычаг управления соединен посредством тяг и рычагов с рычагом управления.

Недостатками известных несущих винтов является то, что, обладая длинными размерами при вращении несущих винтов лопасти описывают большой круг, чем создают большую зону опасности, а при посадке требуется большая свободная площадь. Кроме того, узкие прямые лопасти малоэффективны и не могут создавать над винтом область разрежения, а внизу, под винтом, область избыточного давления по той причине, что воздушная среда имеет возможность быстро перемещаться вокруг узких лопастей и среда быстро востанавливается. Тяга создается только за счет удара лопастей по воздуху, т.е. используется только реактивная составляющая сила. Воздушная среда /как опора/ прессуется лопастями в двух направлениях: в горизонтальном и вертикальном. Вертикальная сила используется, а горизонтальная состовляющая уходит вдоль лопастей, создавая бесполезный ветер.

Также известно, что тягу создают в циклическом режиме не все лопасти, а только те, которые проходят верхнюю половину общего круга /угол макс./, в нижнем положении круга /угол мин./ лопасти не работают и создают отрицательный эффект, т.к. лопасти в нижней части круга в большей части своей находятся с минимальным углом поворота и находятся своими плоскостями вдоль плоскости вращения несущего винта. В этом положении лопасти работают на торможение. Ветер взаимодействует с площадью лопастей и с площадью корпуса и вертолет сносится ветром, в результате резко снижается скорость полета, дальность полета и увеличивается расход топлива. Чем длиннее лопасти, тем значительнее они испытывают противодействие встречному ветру и порывам ветра.

Установлено также, что различие величин тяги на азимутах и создает кренящий момент относительно продольной оси несущего винта /см. стр.33. Богданов. Ю.С, вышеупомянутый/. Для ликвидации этого недостатка было применено шарнирное крепление лопасти несущего винта к втулке. Это создало возможность махового движения лопасти относительно горизонтального шарнира. Лопасть при маховом движении совершает удар по воздушной среде, при этом испытывает повышенные динамические нагрузки и переменную скорость вращения относительно горизонтального шарнира. Для уменьшения махового движения лопасти относительно горизонтального шарнира применяется регулятор взмаха.

Таким образом, при поступательном полете под действием переменных аэродинамических и инерционных сил лопасти совершают колебания относительно горизонтальных и вертикальных шарниров, а также поворота в осевых шарнирах. Все это приводит к повышенным требованиям в процессе изготовления несущего винта и к его эксплуатации.

Из всего сказанного выше следует то, что циклический режим несущего винта использовать для поступательного полета вертолета /аппарата/ не выгодно. Циклический режим удобно использовать только для изменения направления движения аппарата, т.е. для поворота вправо, влево и для вращения на одном месте.

Для исключения циклического режима при поступательном полете вертолета и главным образом при сдвоенных несущих винтах с продольным расположением относительно продольной оси вертолета и предусмотренных для перемещения на большие расстояния предлагается использовать дополнительное несложное устройство для управления углом наклона несущего винта относительно корпуса вертолета в продольном его сечении.

Это позволит сохранять параллельное положение корпуса вертолета, что очень важно для пассажиров, и за счет этого создается возможность увеличить силу тяги несущего винта, т.к. при наклоне двух несущих винтов относительно корпуса вертолета, все лопасти сохраняют общий шаг с максимальным углом поворота лопастей, т.е. все лопасти несущих винтов в этом случае будут работать как обычный воздушный винт. Это позволит увеличить скорость полета, дальность полета и уменьшить расход топлива.

Во-вторых, для управления общим и циклическим шагом несущего винта вертолета предлагается использовать гидравлический автомат перекоса, который является более надежным и простым в изготовлении и в эксплуатации. Вся гидравлическая система имеет возможность контролироваться по виличине давления жидкости на одном приборе.

В-третьих, лопасти несущего винта выполнены укороченными, расширенными, с выпуклой поверхностью и установлены выпуклостью вверх. Увеличенная поверхность лопастей за счет расширениям выпуклая конфигурация поверхности позволяет лопастям в процессе вращения несущего винта создавать подъемную силу более эффективно, т.к. широкие лопасти ложатся на воздушную среду как крылья самолета, которые при движении с небольшой скоростью /100 км/час/ способны поднимать груз в несколько десятков тонн, т.е. создаются условия, при которых вес вертолета раскладывается на квадратную площадь несущего винта, а выгнутая конфигурация лопастей позволяет захватывать воздушную среду одновременно сверху и с боков и направлять ее в виде мощного плотного потока под низ вертолета, создавая таким образом повышенное давление воздуха под вертолетом и пониженное давление воздуха над вертолетом, причем воздух будет обтекать лопасти от центра вала несущего винта по кривой поверхности лопастей и далее будет направляться вертикально вниз под вертолет, минуя корпус вертолета.

В-четвертых, так как лопасти имеют широкую поверхность, то это приводит к тому, что лопастям требуется малый угол поворота. По этой причине установку угла поворота лопастей необходимо производить более чувствительными и точными устройствами и требуются более жесткие средства креплений лопастей к несущему валу. Поэтому предлагается иной способ креплений лопастей, а именно, предлагается крепление лопастей к головке несущего винта в двух точках, расположенных в горизонтальной плоскости. Указанное крепление позволяет удерживать лопасти без вибраций. Для гашения ударов от порывов ветра на лопасти гидравлическая система автомата перекоса снабжена гидравлическим демпфером с воздушной "подушкой".

Установка угла поворота лопастей осуществляется посредством гидравлических устройств, которые позволяют устанавливать лопасти на необходимый угол поворота и жестко их удерживать в этом положении.

В-пятых, при установке двух несущих винтов с продольным расположением относительно корпуса вертолета сохраняется параллельность вертолета и улучшается его маневренность, т.к. при изменении направления движения вертолета /вправо, влево/ автоматы перекоса двух несущих винтов будут работать в циклическим режиме с противоположными силами действия на корпус вертолета и завал вертолета набок происходить не будет и также позволяет производить вращения на одном месте и быстрое отклонение /параллельно самому себе/ в правую или левую стороны.

Более того, надо заметить, что "завала", который усматривают эксперты, при поворотах "налево" или "направо" у вертолетов с несущими винтами не бывает, т.к. азимуты и находятся во время поворотов вдоль оси вертолета.

В-шестых, в результате применения крепления лопастей в двух точках с использованием горизонтального шарнира лопасти имеют возможность подниматься и опускаться по вертикальной плоскости автоматически, что позволяет уменьшить габариты несущего винта в стояночном положении.

В-седьмых, гидравлический автомат перекоса выгоден еще тем, что подачу рабочей жидкости можно осуществлять к более удаленным и труднодоступным местам вертолета. Это позволяет устанавливать несколько несущих винтов в разных точках вертолета.

Недостатком несущих винтов будет являться то, что, имея широкие лопасти, несущий винт, лопасти будут создавать повышенную парусность в стояночном положении с любой стороны направления ветра.

С целью уменьшения габаритов несущего винта, увеличения его подъемной и тяговой сил, упрощения устройства автомата перекоса и повышения его надежности у предлагаемого движителя лопасти выполнены укороченными, расширенными, выпуклой формы и установлены выпуклостью вверх. Лопасти снабжены дугами жесткости, расположенными с боковых сторон и по средней ее части, которые наружными концами жестко соединены с окружной дугой жесткости, а внутренними концами объединены между собой и образуют комель лопасти. Пространство, заключенное между дугами жесткости, покрывается прочным и легким материалом. Комель лопасти содержит горизонтальный шарнир, посредством которого лопасть крепится к стенке головки ведомого вала шарнирно в двух точках посредством двух втулок, свободно поворачивающихся на общей оси горизонтального шарнира, снабженных штифтами с выполненными шаровыми элементами на концах, которые взаимодействуют со сферическими полостями, выполненными в разъемных конических втулках и расположенными эксцентрично относительно центров указанных втулок. Конические втулки установлены расширенными концами вовнутрь головки ведомого вала и снабжены шариками, взаимодействующими с кольцевыми канавками, выполненными на окружной поверхности конических втулок и на внутренней поверхности конических отверстий, выполненных в стенках головки ведомого вала. Задняя коническая втулка /по ходу вращения несущего винта/ снабжена с торца несколькими штифтами, которые входят в отверстия на диске, установленном соосно на валу поворотного гидродвигателя, которые установлены в корпусе головки. Передние и задние полости гидродвигателей, разделенные шиберами, сообщаются посредством трубопроводов, проходящих внутри ведомого вала, с отверстиями, выполненными в стенках вала на внутреннем конце на двух разных уровнях. На каждом уровне выполнено по четыре отверстия с четырех сторон, которые при вращении вала могут периодически сообщаться с четырьмя полостями на двух уровнях, выполненными на внутренней поверхности гидрораспределительной втулки, установленной на внутреннем конце ведомого вала. Отверстия ведомого вала нижнего уровня сообщаются посредством упомянутых трубопроводов с передними полостями, а отверстия верхнего уровня сообщаются с задними полостями поворотных гидродвигателей. Полости гидрораспределительной втулки обоих уровней сообщаются посредством гибких трубопроводов, имеющих тройное разветвление, с отводящими и подводящими патрубками трехходового крана, расположенными в три ряда с одной стороны корпуса /фиг.8/. Левая полость гидрораспределительной втулки верхнего уровня /В/ сообщается посредством одной ветви гибкого трубопровода с патрубком верхнего ряда /Влево/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком среднего ряда /Вверх/ отсасывающей полости. Третьей ветвью гибкого трубопровода сообщается с патрубком нижнего ряда /Вправо/ отсасывающей полости. Верхняя полость гидрораспределительной втулки верхнего уровня сообщается посредством первой ветви гибкого трубопровода с патрубком нижнего ряда /Вправо/ нагнетательной полости, второй ветвью гибкого трубопровода сообщается с патрубком среднего ряда /Вверх/ отсасывающей полости. Третьей ветвью гибкого трубопровода сообщается с патрубком верхнего ряда /Влево/ отсасывающей полости. Правая полость гидрораспределительной втулки верхнего уровня сообщается посредством первой ветви гибкого трубопровода с патрубком нижнего ряда /Вправо/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком среднего ряда /Вверх/ отсасывающей полости. Третьей ветвью гибкого трубопровода сообщается с патрубком верхнего ряда /Влево/ отсасывающей полости. Нижняя полость гидрораспределительной втулки верхнего уровня сообщается посредством первой ветви гибкого трубопровода с патрубком верхнего ряда /Влево/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком среднего ряда /Вверх/ отсасывающей полости. Третьей ветвью гибкого трубопровода сообщается с патрубком нижнего ряда /Вправо/ отсасывающей полости. Левая полость гидрораспределительной втулки нижнего уровня сообщается посредством первой ветви гибкого трубопровода с патрубком нижнего ряда /Вправо/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком среднего ряда /Вверх/ нагнетательной полости. Третьей ветвью гибкого трубопровода сообщается с патрубком верхнего ряда /Влево/ отсасывающей полости. Верхняя полость гидрораспределительной втулки нижнего уровня сообщается посредством первой ветви гибкого трубопровода с патрубком среднего ряда /Вверх/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком верхнего ряда /Влево/ нагнетательной полости. Третьей ветвью гибкого трубопровода сообщается с патрубкам нижнего ряда /Вправо/ отсасывающей полости. Правая полость гидрораспределительной втулки нижнего уровня сообщается посредством первой ветви с патрубком среднего ряда /Вверх/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком верхнего ряда /Влево/ нагнетательной полости. Третьей ветвью гибкого трубопровода сообщается с патрубком нижнего ряда /Вправо/ отсасывающей полости. Нижняя полость гидрораспределительной втулки нижнего уровня сообщается посредством первой ветви гибкого трубопровода с патрубком нижнего ряда /Вправо/ нагнетательной полости. Второй ветвью гибкого трубопровода сообщается с патрубком среднего ряда /Вверх/ нагнетательной полости. Третьей ветвью гибкого трубопровода сообщается с патрубком верхнего ряда /Влево/ отсасывающей полости. Каждый ряд патрубков /верхний, средний, нижний/ трехходового крана имеет возможность сообщаться при поворачивании запорного вала с продольной нагнетательной и с продольной отсасывающей проточками, выполненными с левой и правой сторон запорного вала. В свою очередь, продольные проточки постоянно сообщаются посредством диаметральных каналов, выполненных с левой и правой сторон запорного вала, с поперечными проточками, выполненными с противоположной стороны запорного вала. Левая и правая продольные проточки выполнены на одном уровне и с таким рассчетом, чтобы они могли постоянно сообщаться при поворотах запорного вала с нагнетательным и отсасывающим патрубками соответственно, установленными на корпусе трехходового крана. Нагнетательный патрубок трехходового крана сообщается с двумя выходными патрубками реверсирующего крана, установленными с левой стороны корпуса на противоположных боках на одном уровне. Отсасывающий патрубок трехходового крана также сообщается с двумя входными патрубками реверсирующего крана, расположенными с правой стороны корпуса на противоположных боках, на одном уровне реверсирующего крана. Нагнетательные и отсасывающие патрубки реверсирующего крана имеют возможность сообщаться избирательно при поворачивании запорного вала с выходными и входными патрубками посредством проточек, выполненных с левой и правой сторон запорного вала на одном уровне относительно друг друга. К левой проточке подведены два патрубка, расположенных на противоположных боках корпуса, сообщающихся с нагнетательным и отсасывающим трубопроводами. К правой проточке подведены также два патрубка, расположенных на противоположных боках корпуса, сообщающихся с нагнетательным и отсасывающим трубопроводами, причем нагнетательные и отсасывающие патрубки подведены к левой и правой проточкам перекрестным образом по схеме: патрубок с правого боку левой проточки заведен на левый бок корпуса правой проточки, а отсасывающий, наоборот, с левого бока левой проточки заведен на правый бок правой проточки. Нагнетательный и отсасывающий патрубки реверсирующего крана сообщаются посредством трубопроводов с выходными патрубками насоса.

С целью повышения скорости передвижения вертолета в прямом направлении, дальности перелета и понижения расхода топлива несущий винт снабжен поворотным механизмом, включающим в себя стойки поворотной ступицы несущего винта со ступицей и несущие стойки корпуса вертолета, соединенные между собой шарнирно посредством втулок, закрепленных в стенках корпуса вертолета. Между сопрягающимися поверхностями стоек поворотной ступицы несущего винта и несущих стоек корпуса вертолета установлен червячный механизм, снабженный электроприводом, запускающимся с пульта управления. Зубчатая гребенка червячного механизма закреплена на поверхности поворотной ступицы, а червячный винт установлен на стойке корпуса. Внутри поворотной ступицы установлен ведомый вал на двух радиально-упорных подшипниках, между которыми установлена распорная втулка, жестко связанная с ведомым валом. На внутреннем конце ведомого вала установлено зубчатое колесо, находящееся в постоянном зацеплении с промежуточным зубчатым колесом, установленным на оси, закрепленной во втулке шарнирного соединения несущих стоек. Промежуточное зубчатое колесо находится в постоянном зацеплении с зубчатым колесом, установленным на конце вала редуктора, приводящего во вращательное движение ведомый вал.

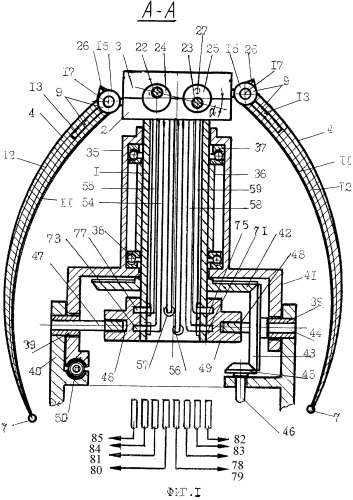

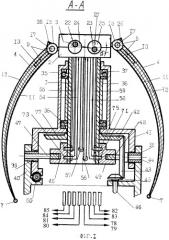

На фиг.1 показан движитель в сборе с разрезом по А-А на фиг.2.

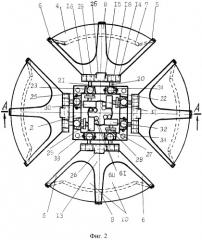

На фиг.2 показан движитель сверху со снятой крышкой головки.

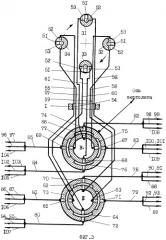

На фиг.3 показана схема разводки трубопроводов автомата перекоса к исполнительным поворотным гидродвигателям от гидрораспределительной втулки.

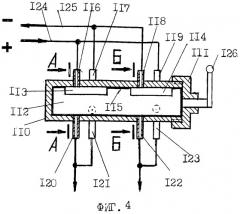

На фиг.4 показан продольный разрез реверсирующего крана.

На фиг.5 показан разрез по А-А и по Б-Б на фиг.4.

На фиг.6 показан разрез по А-А на фиг.7 трехходового крана.

На фиг.7 показан продольный разрез трехходового крана.

На фиг.8 показана схема разводки трубопроводов автомата перекоса от гидрораспределительной втулки к кранам управления рабочей жидкостью.

На фиг.9 показана диаграмма автомата перекоса в случае поворота вертолета в правую сторону.

На фиг.10 показано пояснение механизма установки угла поворота лопастей несущего винта.

Устройство движителя.

Несущий винт содержит пустотелый вал 1 с разъемной головкой 2 и 3 /фиг.1 и 2/. Лопасти 4 выполнены укороченными, расширенными, выпуклой формы и установлены выпуклостью вверх. Лопасти с боковых сторон снабжены дугами жесткости 5 и 6, которые своими наружными концами жестко соединены с окружной дугой жесткости 7, в средней части которая удерживается центральной дугой жесткости 8. Внутренние концы дуг объединены между собой и образуют комель лопасти, который содержит горизонтальный шарнир 9. Свободное пространство 10 между дугами и комлем лопасти покрывается листом из легкого и прочного материала 11. Дуги можно выполнить /как вариант/ из нескольких листов 12, спрессованных и соединенных между собой посредством точечной сварки или заклепок. Горизонтальный шарнир 9 крепится к головке ведомого вала 1 шарнирно в двух точках. Имея лопасти, две точки крепления и выпуклую форму с жесткими дугами, они не будут создавать вибраций при порывах ветра. Известно, что выпуклая форма, охваченная по окружности жесткими дугами, обладает высокой прочностью и противостоит изгибу.

Горизонтальный шарнир состоит из нескольких элементов и включает в себя несущую крепежную пластину 13, встроенную в комель лопасти, с тремя неподвижными втулками 14, 15, 16, жестко соединенными с осью 17. Между неподвижными втулками расположены две поворотные втулки 18 и 19 с возможностью свободно поворачиваться на оси 17. Поворотные втулки 18 и 19 снабжены штифтами 20 и 21 с выполненными на концах сферическими элементами 22 и 23, которые шарнирно соединены с коническими разъемными втулками 24 и 25 с выполненными сферическими гнездами и установлены в стенках головки 2 и 3. Конические втулки имеют свободу для поворачивания в стенках головки и установлены расширенными концами вовнутрь головки с целью устранения продольного перемещения. Сферические элементы 22 и 23 установлены относительно центров конических втулок эксцентрично. Удаление эксцентричности от центров втулок шаровых шарниров будет определяться соображениями необходимого угла поворота лопастей. Первый сферический элемент 22 /по ходу вращения несущего винта/ расположен выше центра конической втулки 24, а задний сферический элемент 23 установлен ниже центра конической втулки 25 /фиг.1/. Такое расположение /перекос/ сферических шарнирных элементов будет соответствовать максимальному повороту лопастей /угол α/.

Применение сферических шарнирных элементов позволяет наилучшим образом компенсировать возникающие перекосы у всех звеньев горизонтального шарнира при установке угла поворота лопастей.

Применение горизонтального шарнира, расположенного параллельно плоскости вращения несущего винта, дает возможность лопастям опускаться и подниматься по вертикальной плоскости автоматически при вращении и остановке несущего винта. Для ограничения подъема лопастей по вертикальной плоскости и для установки лопастей в рабочее положение предусмотрен ограничительный выступ 26, выполненный на средней втулке 15 горизонтального шарнира. При подъеме лопастей выступ 26 упирается в стенку головки.

В стояночном положении вертолета лопасти имеют возможность свободно висеть на шарнирных креплениях. Для исключения возможных раскачиваний лопастей порывами ветра предусматривается установка фиксирующих защелок /не показано/.

Осевые перемещения конических втулок в стенках головки можно устранить посредством применения фиксирующих колец или шариков, взаимодействующих с кольцевыми канавками, выполненными на поверхности конической втулки и стенках головки /не показано/. Конические втулки предложены как самый простейший вариант. В качестве конических втулок /замены/ можно использовать цилиндрические втулки с боковыми фланцами совместно с упорными шарикоподшипниками или игольчатыми подшипниками или т.п. За счет этого можно повысить надежность данного механизма.

Задняя коническая втулка 25 /по ходу вращения винта/ каждой лопасти снабжена несколькими штифтами 27, которые входят в отверстия, выполненные на диске 28, соосно установленном на валу 23 поворотных гидродвигателей 30, 31, 32, 33, установленных в головке ведомого вала.

Разъем корпуса головки проходит по диаметральным линиям конических втулок 24 и 25, предусмотренный для того, чтобы обеспечить свободный доступ для установки конических втулок с фиксирующими кольцами или шариками. Отверстия 34 предусмотрены для болтов, скрепляющих разъемную головку ведомого вала.

Ведомый вал 1 установлен в поворотной ступице 35 и жестко связан с распорной втулкой 36, которая своими торцами опирается на подшипники 37 и 38, установленные в поворотной ступице. Поворотная ступица имеет возможность поворачиваться в продольной плоскости вертолета в пределах 40÷45 градусов относительно вертикальной оси вертолета вокруг втулок 39, закрепленных в несущих стойках 40 вертолета, соединяющихся шарнирно со стойками 41 поворотной ступицы. На внутреннем конце ведомого вала установлено понижающее зубчатое колесо 42, находящееся в постоянном зацеплении с промежуточным зубчатым колесом 43, установленным на оси 44. Зубчатое колесо 43 находится в постоянном зацеплении с зубчатым колесом 45, установленным на валу 46 редуктора. Поворотные оси 44 и 47 установлены одними концами во втулки 39, а другими концами входят в кольцевой паз 48 гидрораспределительной втулки 49, выполненный на ее внешней поверхности. Входящие концы осей в паз снабжены вилками охвата с фиксирующими устройствами /не показано/. При снятии фиксации гидрораспределительная втулка имеет возможность свободно поворачиваться вокруг ведомого вала. Эта возможность используется для установки прямолинейного движения вертолета относительно продольной оси вертолета и затем фиксируется. Эта корректировка проводится в стояночном положении вертолета, если вертолет идет боком.

Между сопрягающимися поверхностями несущей стойки 40 и стойки 41 поворотной ступицы установлен червячный механизм 50. Червячный винт установлен на несущей стойке вертолета, а зубчатая гребенка установлена на поворотной стойке. Червячный винт снабжен приводом от электродвигателя, который запускается в работу с пульта управления /не показано/.

Механизм автомата перекоса выполнен на гидровлическом принципе действия. В качестве приводных механизмов поворота лопастей используются поворотные гидродвигатели 30, 31, 32, 33, которые установлены в корпусе головки 2 /фиг.2 и 3/. Передние полости 52 гидродвигателей /по ходу вращения несущего винта/, разделенные шибером 51 с задними полостями 53, сообщаются с трубопроводами 54, 56, 58, 60, а задние полости 53 сообщаются с трубопроводами 55, 57, 59, 61. Трубопроводы расположены внутри пустотелого ведомого вала 1. Трубопроводы передних полостей сообщаются с отверстиями 62, 63, 64, 65, выполненными в стенках ведомого вала на нижнем уровне /указано буквой Н/. Трубопроводы 55, 57, 59, 61 задних полостей сообщаются с отверстиями 66, 67, 68, 69, выполненными в стенках ведомого вала на верхнем уровне /обозначено буквой В/. Отверстия на верхнем и нижнем уровнях выполнены с четырех сторон, причем отверстия верхнего и нижнего уровней расположены в одной вертикальной плоскости с расположением гидродвигателей.

Число гидродвигателей и, соответственно, отверстий и уровней может быть самое различное, четное и нечетное, и будет зависеть от числа лопастей, используемых несущим винтом.

Отверстия верхнего и нижнего уровней 62, 63, 64, 65 и 66, 67, 68, 69 сообщаются в процессе вращения ведомого вала в последовательном порядке с полостями 70, 71, 72, 73 и 74, 75, 76, 77 гидрораспределительной втулки 49, выполненными на внутренней ее поверхности. Указанные полости гидрораспределительной втулки сообщаются с гибкими трубопроводами 78, 79, 80, 81 и 82, 83, 84, 85 соответственно.

Два уровня распределения рабочей жидкости гидрораспределительной втулки предусмотрено для того, чтобы повысить надежность и четкость срабатывания исполнительных гидродвигателей. Известно, что жидкость не имеет свойства сжиматься, она работает как стержень, если отсутствуют в трубопроводах воздушные пробки. Для того чтобы повысить надежность работы гидрораспределения рабочей жидкости указанной втулки, дополнительно применен нижний уровень гидрораспределения рабочей жидкости, который работает аналогичным образом, но в противофазе верхнему уровню гидрораспределения.

В результате этого шиберы гидродвигателей жестко удерживаются жидкостью с двух сторон в заданных углах поворота лопастей и, следовательно, лопасти также будут удерживаться в пределах этих углов. После установки лопастей на необходимый угол поворота жидкость запирается запорным валом реверсирующего крана. Запирание жидкости возможно только при движении вертолета в прямом направлении и в том случае, когда нет необходимости менять направление движения, а также тягу и подъемную силу несущего винта.

Назначение гибких трубопроводов состоит в том, чтобы обеспечить подачу рабочей жидкости с выходов трехходового крана на входы полостей гидрораспределительной втулки, которая имеет возможность поворачиваться заодно со ступицей ведомого вала относительно общей оси 44 и 47 на угол в пределах 40÷45. градусов. Гибкие трубопроводы имеют тройные разветвления, каждая ветвь соответствует какому-то одному направлению движения вертолета, "Вверх", Вправо", Влево" /при использовании механизма наклона несущего винта относительно продольной оси нет необходимости использовать другие направления движения, такие как "Вперед" и "Назад"/.

Гибкий трубопровод 80 /фиг.3/ имеет три ветви 95, 94 и 107, которыми он сообщается с патрубками трехходового крана /фиг.8/ верхнего, среднего и нижнего рядов /обозначение патрубков соответствует обозначению ветвей гибкого трубопровода/.

Гибкий трубопровод 81 имеет три ветви 86, 87, 106, которыми он сообщается с патрубками трехходового крана на верхнем, среднем и нижнем рядах.

Гибкий трубопровод 84 имеет три ветви 102, 103, 105, которыми он сообщается с патрубками трехходового крана на верхнем, среднем и нижнем рядах.

Гибкий трубопровод 85 имеет три ветви 96, 97, 104, которыми он сообщается с патрубками трехходового крана на верхнем, среднем и нижнем рядах.

Гибкий трубопровод 82 имеет три ветви 98, 99, 108, которыми он сообщается с патрубками трехходового крана на верхнем, среднем и нижнем рядах.

Гибкий трубопровод 83 имеет три ветви 100, 101, 109, которыми он сообщается с патрубками трехходового крана на верхнем, среднем и нижнем рядах.

Гибкий трубопровод 78 имеет три ветви 90, 91, 88, которыми он сообщается с патрубками трехходового крана на верхнем, среднем и нижнем рядах.

Гибкий трубопровод 79 имеет три ветви 92, 93, 89, которыми он сообщается с патрубками трехходового крала на верхнем, среднем и нижнем рядах.

Устройство реверсирующего крана.

Для того чтобы можно было дозировать рабочую жидкость разными порциями, менять направление рабочей жидкости и осуществлять запирание жидкости в трубопроводах при установке угла поворота лопастей на длительный период времени, например, при движении вертолета в прямом направлении, предлагается использовать для этих целей реверсирующий кран /см. фиг.4 и 5/.

Реверсирующий кран содержит цилиндрический корпус 110, с торцевой стороны которого установлена съемная крышка 111, запорный вал 112 с двумя поперечными проточками 113 и 114, выполненными с одной стороны на одном уровне и разделяющимися выступом 115. В стенках корпуса выполнено восемь отверстий с установленными патрубками. Нагнетательный патрубок 116 и отсасывающий патрубок 117 установлены с противоположных боков корпуса на одном уровне и сообщаются с поперечной проточкой 113, а нагнетательный патрубок 118 и отсасывающий патрубок 119 также установлены на одном уровне на противоположных боках корпуса и сообщаются с правой поперечной проточкой 114. На противоположной стороне корпуса установлено два выходных и два входных патрубков. Два выходных патрубка 120 и 121 установлены на одном уровне на противоположных боках корпуса с левой стороны крана. Два входных патрубка 122 и 123 установлены с правой стороны крана на одном уровне на противоположных боках корпуса крана. Нагнетающий трубопровод 124 /+/, идущий от насоса, сообщается с двумя патрубками, один из которых установлен на правом боку левой проточки 113, а второй установлен на левом боку корпуса правой проточки 114. Отсасывающий трубопровод 125 /-/, идущий от насоса, сообщается с двумя патрубками 117 и 118, один из которых установлен на левом боку левой проточки 113, а другой установлен на правом боку правой проточки, т.е. перекрестным образом. Запорный вал содержит поворотный рычаг 126.

Во время холостой работы /рабочая жидкость не подается на исполнительные гидродвигатели/ входные патрубки 116 и 117, 118 и 119 сообщаются между собой проточками 113 и 114 соответственно /как показано на фиг.4 и 5/. Рабочая жидкость от насоса по трубопроводу 124 /давление жидкости обозначено знаком +/ будет поступать в патрубки 116 и 119 через поперечные проточки 113 и 114, патрубки 117 и 118 снова к насосу на вход через трубопровод 125 /знак -/.

Для подачи рабочей жидкости на исполнительные гидродвигатели необходимо повернуть запорный вал 112 за рычаг 126 в правую или левую сторону. Если вал 112 повернется в левую сторону таким образом, при котором плоскости проточек 113 и 114 займут положение 127 /фиг.5/, тогда патрубки 117, 121 и 119, 123 закроются запорным валом, а патрубки 116, 120 и 118, 122 будут сообщаться через проточки 113 и 114 соответственно. Рабочая жидкость будет поступать через патрубок 116, проточку 113, патрубок 120, трубопровод 152 и далее на вход нагнетательного патрубка 150 трехходового крана. Возвращаться жидкость будет от отсасывающего патрубка 151 трехходового крана, трубопровод 153, входной патрубок 122, поперечную проточку 114, патрубок 118 и далее через трубопровод 125 на вход насоса. Если запорный вал 112 повернется таким образом, при котором проточки 113 и 114 займут положение 128 /фиг.5/, то в этом случае патрубки 116, 120 и 118, 122 закроются запорным валом 112, а патрубки 117, 121 и 119, 123 будут сообщаться проточками 113 и 114 соответственно. Рабочая жидкость будет поступать на исполнительные гидродвигатели в обратном направлении через трубопровод 124 /+/, патрубок 119, проточку 114, патрубок 123, трубопровод 153, патрубок 151 трехходового крана. Обратно жидкость будет поступать в трубопровод 152 из патрубка 150 через патрубок 121, проточку 113, патрубок 117 и далее в трубопровод 125 на вход насоса.

Расположение патрубков на корпусе реверсирующего крана подбирается таким образом, чтобы противолежащие крест-накрест патрубки 116 и 121, 117 и 120, 118 и 123, 119 и 122 открывались и закрывались одновременно проточками 113 и 114 для исключения разрыва трубопроводов давлением рабочей жидкости при несогласованном открытии указанных патрубков. Для гашения избыточной пульсации давления рабочей жидкости, возникающих в трубопроводах при порывах ветра, действующего на лопасти, предлагается устанавливать в главную магистраль 124 гидравлический демпфер 129 /фиг.5/, представляющий собой баллон высокого давления с воздушной подушкой 131 и жидкостью 130, сообщающейся с магистралью 124.

Устройство трехходового крана.

Для подачи рабочей жидкости на исполнительные гидродвигатели, производящие необходимый поворот лопастей для каждого выбранного направления движения вертолета /Вверх, Вправо, Влево/, предлагается использовать трехходовый кран 132 /фиг.6 и 7/.

Трехходовый кран содержит цилиндрический корпус 132, с торцевой стороны которого установлена съемная крышка 133, запорный вал 134 с выполненными поперечными проточками 136 и 137 на одном уровне с левой и правой сторон вала. С противоположного бока вала с левой и правой сторон выполнены продольные проточки 139 и 141, сообщающиеся с поперечными проточками посредством каналов 138, 140, выполненных в диаметральной плоскости. Поперечные проточки 136 и 137 выполнены с таким расчетом, чтобы нагнетательный патрубок 150 и отсасывающий патрубок 151 могли постоянно сообщаться при поворачивании запорного вала в левую и правую стороны до крайних фиксирующих положений 144 и 45 рычага 135 /143 - фиксаторы/. Установка рычага 135 в среднее положение "Вверх" соответствует рабочему положению при подъеме вертолета вертикально вверх. Для поворота вертолета "Влево" рычаг 135 фиксируется на направляющей дуге 142 в положении 145. Для поворота вертолета "Вправо" рычаг 135 фиксируется в положении 144. Два фиксирующих положения 146 и 147 предназначены для фиксации рычага в нейтральных положениях для запирания жидкости в трубопроводах.

С противоположной стороны двух входных патрубков установлены отводящие и подводящие патрубки, сообщающиеся посредством разветвленных гибких трубопроводов с полостями верхнего /В/ и нижнего /Н/ уровней гидрораспределительной втулки. Патрубки расположены в три ряда: верхний, средний и нижний ряды.

Верхний ряд патрубков /8 шт./ соответствует распределению жидкости, поступающе