Способ получения электропроводной гранулированной сажи

Иллюстрации

Показать всеИзобретение может быть использовано в резинотехнической и других отраслях промышленности. На первой стадии остаток от переработки резиносодержащих отходов, содержащий, мас.%: сажа - 82-83, окись цинка - 9-11, сера - 2-3 и жидкие углеводороды, растворимые в толуоле - 5-5,5, нагревают до 700-780°С и удаляют из него серу в течение 3-5 минут. На второй стадии полученный на первой стадии порошок покрывают 3,0-4,3 мас.% пироуглерода при температуре 850-950°С в течение 5-7 минут, разлагая 5-5,5 мас.% углеводородов, содержащихся в остатке от переработки резиносодержащих отходов. На третьей стадии полученный на второй стадии порошок нагревают до 1300-1600°С и выдерживают его при этой температуре 5-10 минут. Скорость нагрева - 100°С/мин. Затем полученный порошок охлаждают. Электропроводная гранулированная сажа, свободная от неразложившихся углеводородов и влаги, имеет следующие характеристики: содержание окиси цинка - 9-11 мас.%, серы - не более 0,22 мас.%, пироуглерода - 3,0-4,3 мас.%, сажи - остальное; удельное объемное электросопротивление - 10-2 Ом·м, удельная внешняя поверхность - абсорбция дибутифталата - 100 см3/100 г, рН - 9,2, оптическая плотность толуольного экстракта - 99,9%, насыпная плотность - Изобретение позволяет снизить энергозатраты и увеличить производительность. 4 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к технологии получения сажи, которая может быть использована в резиновой и других отраслях промышленности.

Известен способ переработки резиносодержащих отходов путем их термоожижения в органическом растворителе (Патент РФ №2220986, С 08 J 11/04, опубл. 10.01.2004 г.).

В этом способе автопокрышки растворяют в алкилбензоле или бензиновой фракции с температурой кипения до 220°С. Термоожижение партии отходов в органическом растворителе проводят при температуре 280÷435°С и давлении не менее 2,9 МПа при массовом отношении органического растворителя к отходам более 1,0. Жидкую фракцию с температурой кипения до 220°С подвергают каталитическому риформингу. Подвергнутую риформингу часть жидкой фракции с температурой кипения до 220°С используют в качестве целевого продукта, а другую часть жидкой фракции с температурой кипения до 220°С используют в качестве растворителя и возвращают на термоожижение новой партии отходов при температуре 280÷435°С и давлении не менее 2,9 МПа при массовом отношении растворителя к отходам более 1,0. Процесс термоожижения на указанных режимах и риформинга продолжают для следующей и последующих партий отходов, возвращая подвергнутую риформингу часть жидкой фракции с температурой кипения до 220°С на термоожижение. Преимуществом этого способа переработки резиносодержащих отходов является то, что процесс получения целевого продукта идет непрерывно, однако в этом способе остается твердый остаток.

Остаток состоит из сажи - 82-83 мас.%, окиси цинка - 9-11 мас.%, серы - 2-3 мас.% и жидких углеводородов, растворимых в толуоле, - 5-5,5 мас.%.

Для превращения этого остатка в электропроводную сажу необходимо удаление из него непроводящих примесей: жидких углеводородов и серы, а также покрытие оставшихся компонентов (сажи и окиси цинка) слоем пироуглерода для увеличения электропроводности полученного таким способом материала.

Известен способ получения электропроводной сажи из жидкого углеводородного сырья путем прокалки получаемой сажи в реакционном канале реактора при 1500-1550°С в течение 0,2-0,5 с (Патент РФ №2116325, С 09 С 1/50, опубл. 27.07.1998 г.).

Однако этот способ характеризуется большими энергозатратами, низким выходом получаемого материала и невысокой производительностью.

Наиболее близким является способ получения электропроводной гранулированной сажи, включающий термообработку материала по стадиям в инертной или слабовосстановительной среде при выделении его летучих составляющих (Авторское свидетельство СССР №798148, С 09 С 1/58, опубл. 23.01.81).

В этом способе смешивают сажу с водным раствором электропроводной добавки с образованием гранул. Проводят прокалку в инертной или восстановительной среде. В качестве электропроводящей добавки используют борную кислоту или ее соль. Прокалку ведут при температуре 1600-2500°С по стадиям: первая стадия - 70 мин при 1600°С; вторая - 30 мин при 2000°С; третья - 12 мин при 2500°С.

Этот процесс характеризуется большими удельными энергозатратами 5-15 кВтч/кг и низкой производительностью - 1,0-2,8 кг/ч. Кроме того, способ характеризуется длительным интервалом времени для получения сажи, в общей сложности 112 мин (около двух часов с учетом нагрева реактора).

Решаемая изобретением задача - повышение производительности и снижение энергозатрат.

Технический результат, который получен при реализации изобретения, - уменьшение удельных энергозатрат, снижение времени получения электропроводной гранулированной сажи, увеличение производительности.

Для решения поставленной задачи с достижением указанного технического результата в известном способе получения электропроводной гранулированной сажи, включающем термообработку по стадиям материала в инертной или слабовосстановительной среде при выделении его летучих составляющих, согласно изобретению в качестве материала используют остаток от переработки резиносодержащих отходов, содержащий сажу, окись цинка, серу и углеводороды, термообработку осуществляют по следующим стадиям, на первой стадии нагревают упомянутый остаток до температуры 700-780°С и удаляют из него серу в течение 3-5 минут, на второй стадии полученный на первой стадии порошок покрывают пироуглеродом при температуре 850-950°С в течение 5-7 минут, на третей стадии полученный на второй стадии порошок нагревают до температуры 1300-1600°С и выдерживают его при этой температуре 5-10 минут.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- на второй стадий для покрытия порошка пироуглеродом разлагали бы на его поверхности 5-5,5 мас.% углеводородов, содержащихся в остатке от переработки резиносодержащих отходов, с образованием 3,0-4,3 мас.% пироуглерода на поверхности порошка;

- остаток от переработки резиносодержащих отходов содержал сажу - 82-83 мас.%, окись цинка - 9-11 мас.%, серу - 2-3 мас.% и жидкие углеводороды, растворимые в толуоле, - 5-5,5 мас.%;

- использовали скорость нагрева материала до указанных интервалов температур 100°С/мин;

- произведенный на третьей стадии порошок охлаждали и получали охлажденную до температуры окружающей среды электропроводную гранулированную сажу, свободную от неразложившихся углеводородов и влаги, со следующими характеристиками: содержание окиси цинка - 9-11 мас.%, серы - не более 0,22 мас.%, пироуглерод - 3,0-4,3 мас.%, сажа - остальное, удельное объемное электросопротивление -10-2 Ом·м, удельная внешняя поверхность - 80 м2/г, абсорбция дибутифталата - 100 см3/100 г, pH - 9,2, оптическая плотность толуольного экстракта - 99,9%, насыпная плотность - 385 кг/м3.

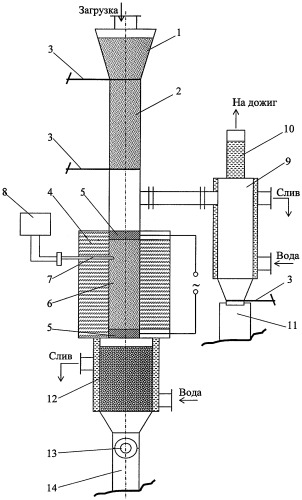

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его осуществления со ссылкой на прилагаемый чертеж.

Чертеж схематически изображает электротермическую установку для осуществления заявленного способа.

Электротермическая установка содержит бункер 1 исходного материала (твердого остатка от переработки резиносодержащих отходов), объемный дозатор 2, заслонки 3, реактор 4, электроды 5, реакционную зону 6 реактора 4 с материалом, термопары 7 и показывающий величину температуры прибор 8, холодильник 9 для выделения серы, гидрозатвор 10, упаковщик 11 серы, холодильник 12 для полученного материала, шлюзовой питатель 13, упаковщик 14 сажи.

Способ осуществляется следующим образом.

Материал - остаток от переработки резиносодержащих отходов содержит сажу - 82-83 мас.%, окись цинка - 9-11 мас.%, серу - 2-3 мас.% и жидкие углеводороды, растворимые в толуоле, - 5-5,5 мас.%. Этот материал засыпают в бункер 1, под которым находится объемный дозатор 2 с заслонками 3. Из объемного дозатора 2 исходный материал засыпается в реакционную зону 6 реактора 4 с выдвинутым верхним электродом 5. Затем верхний электрод 5 задвигается и подается напряжение на материал. На первой стадии производится разогрев исходного материала со скоростью 100°С в минуту. Температура контролируется термопарой 7 и показывающий величину температуры прибором 8. При достижении температуры 700-780°С обрабатываемый материал выдерживается в интервале 3-5 минут для возгонки удаления серы, которая с летучими газами направляется в холодильник 9 для ее выделения в виде порошка, далее производится упаковка серы. При этом содержание серы в материале уменьшается с 2-3 мас.% до не более 0,22 мас.%.

После этого на второй стадии температура порошка в зоне 6 реактора 4 увеличивается далее до 850-950°С и осуществляют выдержку при этой температуре 5-7 минут. При этом происходит термическое разложение углеводородов на порошке с образованием пленки пироуглерода на саже и частицах окиси цинка. Таким образом, второй стадии для покрытия порошка пироуглеродом разлагают на его поверхности 5-5,5 мас.% углеводородов, содержащихся в остатке от переработки резиносодержащих отходов, с образованием 3,0-4,3 мас.% пироуглерода на поверхности порошка. При этом удельная внешняя поверхность материала снижается с 83 до 80 м2/г.

Летучие продукты в основном в виде водорода поступают из реактора 4 в холодильник 9, откуда через гидрозатвор 10 направляются на дожиг.

Дальнейшее увеличение электропроводности материала достигается нагревом порошка на третьей стадии до температуры 1300-1600°С и выдержкой его при этой температуре в течение 5-10 минут. После этого выдвигается нижний электрод 5 и обработанный материал из реактора 4 высыпается в холодильник 12. После охлаждения холодильником 12 материала до 60°С шлюзовым питателем 13 он упаковывается в мешки упаковщиком 14 сажи.

Различные используемые конкретные режимы осуществления заявленного способа приведены в таблице.

| № примера | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Стадия 1 | |||||||

| Скорость нагрева | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин |

| Температура | 700°С | 750°С | 780°С | 780°С | 740°С | 700°С | 750°С |

| Время выдержки | 5 мин | 3 мин | 3 мин | 4 мин | 5 мин | 4 мин | 4 мин |

| Стадия 2 | |||||||

| Скорость нагрева | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин |

| Температура | 850°С | 950°С | 900°С | 900°С | 950°С | 850°С | 950°С |

| Время выдержки | 5 мин | 6 мин | 7 мин | 5 мин | 7 мин | 6 мин | 5 мин |

| Стадия 3 | |||||||

| Скорость нагрева | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин | 100°С/мин |

| Температура | 1300°С | 1600°С | 1400°С | 1500°С | 1400°С | 1500°С | 1500°С |

| Время выдержки | 5 мин | 5 мин | 5 мин | 7 мин | 9 мин | 10 мин | 5 мин |

| Охлаждение | до 60°С | до 60°С | до 60°С | до 60°С | до 60°С | до 60°С | до 60°С |

Так, например, конкретный твердый остаток от переработки шин имел следующие физико-химические показатели:

| 1. Содержание сажи, мас.% | 82,7 |

| 2. Содержание окиси цинка, мас.% | 10,0 |

| 3. Содержание серы, мас.% | 2,3 |

| 4. Содержание углеводородов, растворимых в толуоле, мас.% | 5,0 |

| 5. Удельная внешняя поверхность, м2/г | 83 |

| 6. Влажность, мас.% | 0,1 |

| 7. Насыпная плотность, кг/м3 | 400 |

| 8. Оптическая плотность толуольного экстракта | 0,5 |

| 9. Удельное объемное электросопротивление резины | >1010 |

в стандартной рецептуре, Ом·м

В результате после охлаждения в холодильнике 12 до 60°С электропроводная гранулированная сажа при температуре окружающей среды свободна от неразложившихся углеводородов и влаги и имеет следующие характеристики: содержание окиси цинка - 9-11 мас.%, серы - не более 0,22 мас.% (˜0,2 мас.%), пироуглерод - 3,0-4,3 мас.%, сажа - остальное, удельное объемное электросопротивление - 10-2 Ом·м, удельная внешняя поверхность - 80 м2/г, абсорбция дибутифталата - 100 см3/100 г, pH - 9,2, оптическая плотность толуольного экстракта - 99,9%, насыпная плотность - 385 кг/ м3.

Таким образом, предлагаемый способ имеет следующие преимущества перед известными:

- снижаются удельные энергозатраты с 5-15 до 1 кВтч/кг,

- снижается время термообработки с 2-х часов до 15-30 мин,

- увеличивается производительность процесса с 2,8 кг/ч до 20 кг/ч.

Наиболее успешно заявленный способ получения электропроводной гранулированной сажи промышленно применим при термообработке прямым электронагревом твердого остатка от переработки в углеводородное сырье резиносодержащих отходов, содержащего сажу, окись цинка, серу и углеводороды.

1. Способ получения электропроводной гранулированной сажи, включающий термообработку по стадиям материала в инертной или слабовосстановительной среде при выделении его летучих составляющих, отличающийся тем, что в качестве материала используют остаток от переработки резиносодержащих отходов, содержащий сажу, окись цинка, серу и углеводороды, термообработку осуществляют по следующим стадиям: на первой стадии нагревают упомянутый остаток до температуры 700-780°С и удаляют из него серу в течение 3-5 мин, на второй стадии полученный на первой стадии порошок покрывают пироуглеродом при температуре 850-950°С в течение 5-7 мин, на третьей стадии полученный на второй стадии порошок нагревают до температуры 1300-1600°С и выдерживают его при этой температуре 5-10 мин.

2. Способ по п.1, отличающийся тем, что на второй стадии для покрытия порошка пироуглеродом разлагают на его поверхности 5-5,5 мас.% углеводородов, содержащихся в остатке от переработки резиносодержащих отходов, с образованием 3,0-4,3 мас.% пироуглерода на поверхности порошка.

3. Способ по п.1, отличающийся тем, что остаток от переработки резиносодержащих отходов содержит сажу 82-83 мас.%, окись цинка 9-11 мас.%, серу 2-3 мас.% и жидкие углеводороды, растворимые в толуоле 5-5,5 мас.%.

4. Способ по п.1, отличающийся тем, что используют скорость нагрева материала до указанных интервалов температур 100°С/мин.

5. Способ по п.1, отличающийся тем, что произведенный на третьей стадии порошок охлаждают и получают охлажденную до температуры окружающей среды электропроводную гранулированную сажу, свободную от неразложившихся углеводородов и влаги, со следующими характеристиками: содержание окиси цинка 9-11 мас.%, серы не более 0,22 мас.%, пироуглерода 3,0-4,3 мас.%, сажи остальное, удельное объемное электросопротивление 10-2 Ом·м, удельная внешняя поверхность 80 м2/г, абсорбция дибутифталата 100 см3/100 г, рН 9,2, оптическая плотность толуольного экстракта 99,9%, насыпная плотность 385 кг/м3.