Способ термической обработки магнитотвердых сплавов на основе железа

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к производству магнитотвердых сплавов на основе системы Fe-Cr-Co, которые применяются в автоприборостроении, релейной технике, электромашиностроении, медицине и т.д. Для повышения магнитных свойств обрабатываемых постоянных магнитов на 3-5% и выхода годной продукции магнит из сплава 25Х15КА подвергают гомогенизации, закалке, термомагнитной (термической) обработке, многоступенчатому отпуску и термоциклической обработке в интервале 510-470°С в количестве 3-5 циклов на заключительной стадии отпуска. 6 ил., 6 табл.

Реферат

Изобретение относится к металлургии, в частности к производству магнитотвердых сплавов на основе системы Fe-Cr-Co, которые применяются в автоприборостроении, релейной технике, электромашиностроении, медицине и т.д..

Магнитотвердые сплавы на основе системы Fe-Cr-Co обладают многими преимуществами перед другими магнитотвердыми сплавами: поддаются всем видам пластической и лезвийной обработки (прокатке, волочению, прессованию, токарной обработке, фрезерованию, штамповке и т.д.), обладают высокой прочностью (до 1000 МПа), высокой температурно-временной стабильностью (ТКИ=0,022%/°С). Одним из недостатков этих сплавов является большая длительность термической обработки (˜24 часа). Этот недостаток обусловлен относительно низким температурным интервалом (650-500°С) распада высокотемпературного α твердого раствора на смесь двух фаз: α1-фазу, обогащенную железом и кобальтом, и α2-фазу, обогащенную хромом, в процессе формирования высококоэрцитивного состояния.

Известно, что стандартная термообработка FeCrCo сплавов состоит из гомогенизации при 1150-1300°С, закалки на α твердый раствор, изотермической термомагнитной обработки при 630-660°С (в случае получения магнитоизотропных магнитов используют изотермическую термообработку) и ступенчатого отпуска в температурном интервале 620-520°С с последовательным снижением температуры отпуска каждой ступени на 20-30°С. Отпуск при 500°С в течение суток практически не дает прироста магнитных свойств (ГОСТ 24897-81, патент США №4194932, МКИ H01F 1/04; НКИ 148/108, 148/31.57; заявл. 7.02.78 г., опубл. 25.03.80 г.) прототип.

Известен способ термической обработки магнитотвердых сплавов на основе железа, включающий гомогенизацию, закалку, изотермическую обработку и отпуск с термоциклированием с нагревом до 620-625°С и охлаждением до 550°С в количестве циклов 4-5 (SU 985071 A, C21D 1/04, 30.12.1982, 4c.).

Предлагаемое изобретение направлено как на снижение длительности термической обработки, так и на увеличение выхода годной продукции путем применения циклической термической обработки на заключительной ступени отпуска, которая дает прирост магнитных свойств обрабатываемых магнитов (на 3-5%) и повышает выход годной продукции.

Сущность изобретения заключается в том, что термообработка магнитотвердых сплавов на основе железа (в частности, на основе системы Fe-Cr-Co), включающая гомогенизацию, закалку, изотермическую термомагнитную обработку и многоступенчатый отпуск, согласно предложению на заключительной стадии проводят термоциклирование в интервале 510-470°С в количеством циклов 3-5.

Пример. Постоянные магниты в количестве 164 шт. из сплава 25Х15КА были обработаны по стандартному режиму, включающему гомогенизацию при 1200°С в течение часа и закалку в воде от этой температуры. Затем постоянные магниты подвергали изотермической термомагнитной обработке при 640°С в течение 1 ч с последующим ступенчатым отпуском: 620°С(1 ч)+600°С(1 ч)+580°С(2 ч)+560°С(3 ч)+520°С(4 ч)+500°С(10 ч).

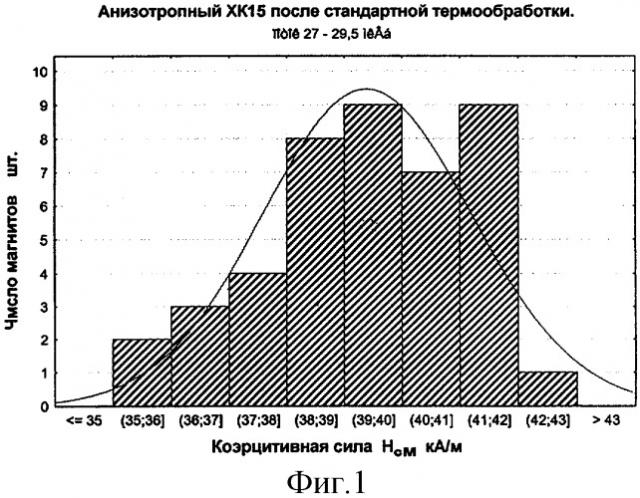

На фиг.1 приведено распределение магнитов по коэрцитивной силе после проведения стандартной термической обработки, имеющих поток Ф=27-29,5 мкВб (т.е. отбракованных по потоку).

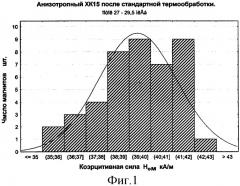

На фиг.2 приведено распределение магнитов по коэрцитивной силе после проведения стандартной термической обработки, имеющих поток Ф=30-32 мкВб (т.е. годных по потоку).

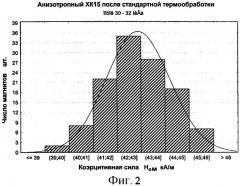

На фиг.3 приведено распределение магнитов по коэрцитивной силе после проведения дополнительного отпуска при 480°С в течение 24 ч, имеющих поток Ф=27-29,5 мкВб.

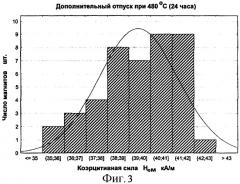

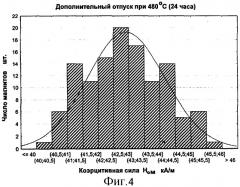

На фиг.4 приведено распределение магнитов по коэрцитивной силе после проведения дополнительного отпуска при 480°С в течение 24 ч, имеющих поток Ф=30-32 мкВб.

На фиг.5 приведено распределение магнитов по коэрцитивной силе после проведения дополнительной термоциклической обработки в интервале 510-470°С (в течение ˜5 ч в количестве 3-х циклов), имеющих поток Ф=27-29,5 мкВб.

На фиг.6 приведено распределение магнитов по коэрцитивной силе после проведения дополнительной термоциклической обработки в интервале 510-470°С (в течение ˜5 ч в количестве 3-х циклов), имеющих поток Ф=30-32 мкВб.

Магниты из сплава 25Х15КА (ГОСТ 24897-81) в количестве 164 шт., которые по ТУ должны иметь поток ≥30 мкВб и коэрцитивную силу НсМ≥40 кА/м, после термообработки в контейнере по режиму термической обработки, оканчивающейся отпуском при 500°С (20 часов), дали следующие результаты: 119 магнитов были годные как до потоку, так и по коэрцитивной силе. Из 45 отбракованных магнитов 31 магнит не соответствовал по коэрцитивной силе и 43 магнита не соответствовали по потоку (см. фиг.1 и 2).

Поток Ф=27-29,5 мкВб (табл.1).

N=43 шт. Среднее =39,4 кА/м; мин.=35,1; макс.=42,8; дисперсия =3,29; станд. отклонение=1,81; станд. ошибка среднего =0,3.

| Таблица 1 | ||||

| Интервал НсМ | Количество | Суммарное кол-во | % от общего кол-ва | Суммарный % |

| 34,000<х<=35,000 | 0 | 0 | 0,0000 | 0,0000 |

| 35,000<х<=36,000 | 2 | 2 | 4,6512 | 4,6512 |

| 36,000<х<=37,000 | 3 | 5 | 6,9767 | 11,6279 |

| 37,000<х<=38,000 | 4 | 9 | 9,3023 | 20,9302 |

| 38,000<х<=39,000 | 8 | 17 | 18,6047 | 39,5349 |

| 39,000<х<=40,000 | 9 | 26 | 20,9302 | 60,4651 |

| 40,000<х<=41,000 | 7 | 33 | 16,2791 | 76,7442 |

| 41,000<х<=42,000 | 9 | 42 | 20,9302 | 97,6744 |

| 42,000<х<=43,000 | 1 | 43 | 2,3256 | 100,0000 |

Поток Ф=30 -32 мкВб (табл.2).

N=121 шт. Среднее=42,9 кА/м; мин.=39,2; макс.=45,7 кА/м; дисперсия=1,758; стан. отклонение=1,32; стандартн. ошибка среднего=0,12; =-0,14.

| Таблица 2 | ||||

| Интервал НсМ | Количество | Суммарное кол-во | % от общего кол-ва | Суммарный % |

| 38,000<х<=39,000 | 0 | 0 | 0,0000 | 0,0000 |

| 39,000<х<=40,000 | 2 | 2 | 1,6519 | 1,6529 |

| 40,000<х<=41,000 | 8 | 10 | 6,6116 | 8,2645 |

| 41,000<х<=42,000 | 22 | 32 | 18,1818 | 26,4463 |

| 42,000<х<=43,000 | 35 | 67 | 28,9256 | 55,3719 |

| 43,000<х<=44,000 | 28 | 95 | 23,1405 | 78,5124 |

| 44,000<х<=45,000 | 19 | 114 | 15,7025 | 94,2149 |

| 45,000<х<=46,000 | 7 | 121 | 5,7851 | 100,0000 |

Дополнительный отпуск магнитов при 480°С в течение 24 ч практически не приводит к изменению их магнитных свойств (фиг.3 и 4).

Поток Ф=27-29,5 мкВб (табл.3).

N=43 шт. Среднее=39,4 кА/м; мин.=35,1; макс.=42,8; дисперсия =3,31; станд. Отклонение=1,82; станд. ошибка среднего=0,3; асимм.=-0,47; эксцесс=-0,22.

| Таблица 3 | ||||

| Интервал НсМ | Количество | Суммарное кол-во | % от общего кол-ва | Суммарный % |

| 35,000<х<=36,000 | 2 | 2 | 4,6512 | 4,6512 |

| 36,000<х<=37,000 | 3 | 5 | 6,9767 | 11,6279 |

| 37,000<х<=38,000 | 4 | 9 | 9,3023 | 20,9302 |

| 38,000<х<=39,000 | 8 | 17 | 18,6047 | 39,5349 |

| 39,000<х<=40,000 | 7 | 24 | 16,2791 | 55,8140 |

| 40,000<х<=41,000 | 9 | 33 | 20,9302 | 76,7442 |

| 41,000<х<=42,000 | 9 | 42 | 20,9302 | 97,6744 |

| 42,000<х<=43,000 | 1 | 43 | 2,3256 | 100,0000 |

Все 43 магнита по-прежнему не соответствовали ТУ по величине потока.

Поток Ф=30-32 мкВб (табл.4).

N=121 шт. Среднее=42,9 кА/м; мин.=40,5; макс.=45,7 кА/м; дисперсия=1,57; стан. отклонение=1,255; стандартн. ошибка среднего=0,11; асимм.=0,10: эксцесс=-0.74.

| Таблица 4 | ||||

| Интервал НсМ | Количество | Суммарное кол-во | % от общего кол-ва | Суммарный % |

| 39,000<х<=40,000 | 0 | 0 | 0,0000 | 0,0000 |

| 40,000<х<=41,000 | 7 | 7 | 5,7851 | 5,7851 |

| 41,000<х<=42,000 | 25 | 32 | 20,6612 | 26,4463 |

| 42,000<х<=43,000 | 35 | 67 | 28,9256 | 55,3719 |

| 43,000<х<=44,000 | 28 | 95 | 23,1405 | 78,5124 |

| 44,000<х<=45,000 | 19 | 114 | 15,7025 | 94,2149 |

| 45,000<х<=46,000 | 7 | 121 | 5,7851 | 100,0000 |

Однако применение циклической термообработки в интервале 510-470°С (цикл: 510°С охлаждение в течение 40 мин до 470°С + нагрев до 510°С в течение 40 мин) в количестве 3-х циклов дало значимое повышение магнитных свойств, особенно для магнитов с пониженным потоком (фиг.5)

Поток Ф=27-29,5 мкВб (табл.5).

N=43 шт. Среднее=39,9 кА/м; мин.=37,1; макс.=42,6; дисперсия=2,435; станд. отклон.=1,56; станд. ошибка среднего=0,24; асимм.=0,08; эксцесс=-1,05.

| Таблица 5 | ||||

| Интервал НсМ | Количество | Суммарное кол-во | % от общего кол-ва | Суммарный % |

| 36,000<х<=37,000 | 0 | 0 | 0,0000 | 0,0000 |

| 37,000<х<=38,000 | 5 | 5 | 11,6279 | 11,6279 |

| 38,000<х<=39,000 | 10 | 15 | 23,2558 | 34,8837 |

| 39,000<х<=40,000 | 7 | 22 | 16,2791 | 51,1628 |

| 40,000<х<=41,000 | 12 | 34 | 27,9070 | 79,0698 |

| 41,000<х<=42,000 | 3 | 37 | 6,9767 | 86,0465 |

| 42,000<х<=43,000 | 6 | 43 | 13,9535 | 100,0000 |

Поток Ф=30 -32 мкВб (табл.6).

N=121 шт. Среднее=43,2 кА/м; мин.=40,5; макс.=46, 6 кА/м; дисперсия=1,74; стан. отклонение=1,32; стандартн. ошибка среднего=0,12; асимм.=-0,045; эксцесс=-0

| Таблица 6 | ||||

| Интервал НсМ | Количество | Суммарное кол-во | % от общего кол-ва | Суммарный % |

| 39,000<х<=40,000 | 0 | 0 | 0,0000 | 0,0000 |

| 40,000<х<=41,000 | 7 | 7 | 5,7851 | 5,7851 |

| 41,000<х<=42,000 | 18 | 25 | 14,8760 | 20,6612 |

| 42,000<х<=43,000 | 28 | 53 | 23,1405 | 43,8017 |

| 43,000<х<=44,000 | 32 | 85 | 26,4463 | 70,2479 |

| 44,000<х<=45,000 | 28 | 113 | 23,1405 | 93,3884 |

| 45,000<х<=46,000 | 6 | 119 | 4,9587 | 98,3471 |

| 46,000<х<=47,000 | 2 | 121 | 1,6529 | 100,0000 |

Из 43 магнитов 21 магнит стал годным как по потоку, так и по коэрцитивной силе (т.е. почти 50% отбракованных магнитов удалось довести до требуемых по ТУ параметров).

Аналогичная циклическая термообработка 121 магнита (которые были годны по потоку) в температурном интервале 510-470°С приводит к заметному повышению коэрцитивной силы (вплоть до 46,5 кА/м).

Способ термической обработки магнитотвердых сплавов на основе железа, включающий гомогенизацию, закалку, изотермическую термомагнитную обработку и многоступенчатый отпуск, отличающийся тем, что на заключительной ступени отпуска проводят термоциклирование в интервале температур 510-470°С с количеством циклов 3-5.