Способ изготовления подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к опорам скольжения различных машин. Способ заключается в изготовлении элементов вкладыша из древесного материала в виде секторов трапецеидального сечения, сборке из них кольцевой заготовки и формировании функциональных параметров рабочей поверхности. Перед изготовлением элементов вкладыша производят увлажнение древесного материала до 70-80%, имплантацию в него металлических теплоотводящих элементов. После изготовления секторов - модифицирование, прессование и сушку их до влажности 1-2%. После сборки - лезвийную обработку. Теплоотводящие элементы имплантируют метанием при помощи метательной установки, в которой используют энергию порохового заряда. Древесный материал модифицируют 30%-ным раствором карбамида при температуре 90-100°С в течение 2-х часов. Достигается увеличение ресурса работы подшипников в условиях динамического нагружения и снижение износа за счет получения подшипника с высокой стойкостью к повышенным температурам и увеличенными антифрикционными свойствами. 2 з.п. ф-лы, 5 ил, 2 табл.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении опор скольжения различных машин, в частности в деревообрабатывающих станках и оборудовании, станках текстильной промышленности и т.п.

Известен способ изготовления подшипника скольжения, заключающийся в нанесении на его рабочую поверхность антифрикционного текстильного покрытия методом электрофлокирования из предварительно нарезанных, подвергнутых химической обработке волокон и прикрепления его к поверхности с помощью связующего материала /RU 1608379, кл F16C 33/18, 1990/.

Известен способ изготовления подшипника скольжения на основе фторполимеров /RU 2199554, кл F16C 33/22, 2003/.

Недостатками этих способов изготовления подшипников скольжения являются применение дорогостоящих полимерных композиционных материалов, недостаточные демпфирующие свойства и ограниченные скорости скольжения полученного подшипника, низкая теплостойкость.

Известен способ изготовления подшипника скольжения, включающий установку и фиксацию вкладыша из композиционного материала на основе углеродного волокнистого наполнителя и пироуглеродной матрицы в металлическом корпусе путем пластической деформации корпуса, при этом после фиксации вкладыша корпус подвергают упрочняющей термообработке и наносят защитное покрытие /RU 2068505, кл F16C 33/20, 1996/.

Недостатками этого способа являются высокая трудоемкость, применение дорогостоящего композиционного материала для изготовления подшипника, неудовлетворительная стойкость к повышенным температурам и низкие демпфирующие свойства полученного подшипника.

Наиболее близким к заявляемому выбран способ получения изделий из модифицированной древесины, заключающийся в том, что заготовку предварительно сушат, набирают пакет, подвергают его прессованию в оснастке в холодном состоянии по горизонтальной плоскости поперек волокон, после чего сушат его, а затем нарезают плоские пластины, из которых нарезают сектора трапецеидального сечения и набирают цилиндрическую втулку заданного размера, направление волокон которой устанавливают перпендикулярно оси ее вращения, производят втрое обжатие по цилиндрической плоскости в направлении, перпендикулярном оси вращения, с последующей пропиткой ее смесью масла с модификатором, помещая нагретую деревянную заготовку в стальной обойме в более холодную среду /RU 2186676, кл F16C 33/8 01/06/1999/.

Недостатком способа является то, что изготовленный по нему подшипник не обеспечивает достаточный отвод тепла с рабочей поверхности и достаточные антифрикционные свойства.

Задача изобретения - обеспечение возможности получения подшипника с высокой стойкостью к повышенным температурам и увеличенными антифрикционными свойствами.

Технический результат - увеличение ресурса работы подшипников в условиях динамического нагружения, снижение износа.

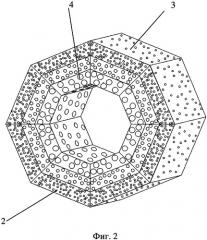

Это достигается тем, что, в способе изготовления подшипников скольжения, включающем изготовление элементов вкладыша из древесного материала в виде секторов трапецеидального сечения, сборку из них кольцевой заготовки и формирование функциональных параметров рабочей поверхности, включающее модифицирование, прессование и сушку древесного материала, производят перед изготовлением элементов вкладыша увлажнение древесного материала до 70-80%, имплантацию в него металлических теплоотводящих элементов, после изготовления секторов - модифицирование, прессование и сушку их до влажности 1-2%, а после сборки - лезвийную обработку, при этом теплоотводящие элементы имплантируют метанием при помощи метательной установки, в которой используют энергию порохового заряда, необходимую навеску которого рассчитывают по формуле

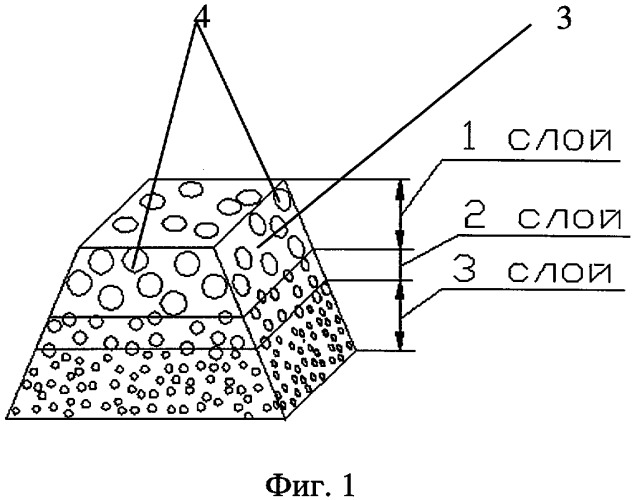

где Рmax - максимальное давление, требуемое для имплантации, Па; W - объем пороховой камеры, м3; T - температура горения пороха, °К; 114 - экспериментальный коэффициент; ηуст - коэффициент полезного действия установки, а древесный материал модифицируют 30%-ным раствором карбамида при температуре 90-100°С в течение 2-х часов, а также тем, что имплантируют 3 последовательных слоя теплоотводящих элементов диаметром от 3,5 до 1 мм, причем теплоотводящие элементы во внутреннем слое выполнены из бронзы, остальные два - из меди, соотношение площадей древесной основы и теплоотводящих элементов равно 85-90 и 15-10 процентам соответственно, а высота шероховатости рабочей поверхности - 0,32÷0,64 мкм.

Высокая стойкость к повышенным температурам появляется за счет повышенного теплоотвода вследствие имплантирования в древесный материал металлических теплоотводящих элементов. Повышение антифрикционных свойств связано с применением антифрикционных материалов на рабочей поверхности и обеспечением реализации избирательного переноса и принципа Шарпи.

Теплоотводящие элементы максимальных диаметров расположены в слое, прилегающем к рабочей поверхности подшипника, и находятся в непосредственном контакте с валом. По мере приближения слоя к внешнему диаметру вкладыша диаметр и объемная концентрация теплоотводящих элементов уменьшаются.

Подшипник изготавливают из отдельных секторов. Вначале в древесный брус березы или клена, увлажненный до 70...80%, имплантируют теплоотводящие элементы.

Внедрение теплоотводящих элементов осуществляют в пропаренную древесину. Такая очередность проведения операции имплантации была обусловлена, во-первых, необходимостью уменьшения силового воздействия и снижения вероятности разрушения древесного материала при введении в нее теплоотводящих элементов, во-вторых, возможностью повышения сплошности формируемого материала за счет ликвидации каналов, остающихся после внедрения имплантата, при последующем прессовании.

Метание производят с внешней поверхности будущего подшипника. Для того, чтобы некоторые теплоотводящие элементы во время метания не вылетали из древесной основы, устанавливают свинцовую подкладку.

После введения теплоотводящих элементов из бруса изготавливают заготовки секторов необходимых размеров и затем помещают в горячую пропиточную ванну, где осуществляется их пропитка в 30%-ном растворе карбамида при температуре 90-100°С в течение 2 часов.

После пропитки полученная таким образом композиция подвергается прессованию в специальной пресс-форме.

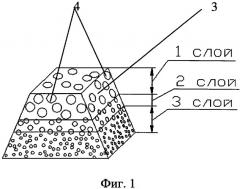

Прессование древесных заготовок осуществляется с помощью винтового пресса. Затем пресс-форма помещается в сушильную камеру, где при температуре 120-125°С выдерживается в течение 4-5 часов. Влажность образцов после сушки составляет 1...2%. После этого форма разбирается, и из нее извлекаются отдельные секторы вкладыша, которые склеиваются эпоксидньм клеем. В результате формируется кольцевая заготовка подшипника скольжения. На заключительной операции механической обработки осуществляется расточка внутреннего и внешнего диаметров с формированием функциональных параметров поверхностного слоя. В процессе механической обработки обеспечивается получение на формируемой рабочей поверхности вкладыша соотношения площадей древесного материала и теплоотводящих элементов (85-90 и 15-10 процентов соответственно). Высота шероховатости Ra получаемой поверхности составляет 0,32-0,64 мкм.

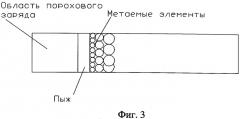

Свойства функциональных поверхностей, формируемые в процессе механической лезвийной обработки, главным образом, определяются режимами резания, угловыми параметрами резцов и свойствами древесного материала и теплоотводящих элементов.

В процессе обработки происходит одновременное резание древесного материала и теплоотводящих элементов. При этом теплоотводящие элементы за счет действия сил резания могут вдавливаться в упругую основу, перерезаться с образованием на поверхности фрикционного контакта металлического пятна либо полностью вырываться из древесного материала. Характер протекания процесса резания определяется степенью закрепления теплоотводящих элементов в древесном материале, сопротивлением имплантированного металла срезанию, величиной касательной силы резания, определяемой в основном прочностными характеристиками материала, уровнем срезания частицы и угловыми характеристиками используемых инструментов.

После завершения процесса резания действие вдавливающей силы прекращается, и частица под действием сил упругости перемещается в радиальном направлении по отношению к оси обрабатываемого вкладыша. При этом на обработанной поверхности формируются выступы теплоотводящих элементов, которые являются основными несущими элементами подшипника скольжения.

Таким образом, появляется дополнительная возможность управления фрикционными характеристиками поверхности композиционного подшипникового материала за счет реализации принципа Шарпи.

Качество поверхностей, получаемых в процессе обработки резанием, определяется поверхностной структурой древесно-металлических материалов, микрорельефом, позволяющим управлять площадью контакта всех деталей фрикционного соединения, наличием на рабочей поверхности выходов металлической фазы и отсутствием вырывов металлической составляющей.

Пример. Расчет производился для создания подшипника толщиной 25 мм, при этом внутренний 1-й слой 10 мм, 2-й 5 мм и 3-й 10 мм. Для всех слоев необходима одинаковая скорость подлета разных по размерам, массе и глубине имплантации в древесину частиц. Это можно достичь, варьируя диаметр и плотность частицы, то есть ее материал. Для того чтобы частицы равномерно расположились по всей площади древесного бруса, необходимо произвести несколько выстрелов таким образом, чтобы площадь рассеивания частиц одного выстрела граничила с площадью рассеивания соседних и так охватывала всю площадь образца. Расчет проводился для среднего расстояния имплантации, при этом частицы рассеиваются по глубине и заполняют необходимый объем древесины.

Необходимую навеску пороха рассчитывали по формуле

где W=sст·lст - конечный объем пороховой камеры, м3, sст и lст - площадь поперечного сечения, м2 и длина ствола, м; Т - температура горения пороха, °К; 154 - экспериментальный коэффициент; ηуст - коэффициент полезного действия установки; Pmax - максимальное давление, требуемое для имплантации, Па.

где - работа по имплантированию n количества частиц i-го слоя, Дж; mi=ρ·Vэ - масса теплоотводящего элемента i-го слоя, кг; ρ - плотность материала элемента, кг/м3; - объем теплоотводящего элемента i-го слоя, м3; Rc - радиус частицы соответствующего слоя, м; - количество частиц на один метательный выстрел i-го слоя; i - номер слоя; с - концентрационный коэффициент; - объем слоя подшипника, который заполняют теплоотводящие элементы одним выстрелом; D - диаметр ствола метательной установки, м; Нc - толщина слоя, м; - скорость подлета элемента для имплантирования в древесный материал на глубину имплантирования, м/с; l - среднее расстояние имплантации элементов, м; σ - предел прочности древесины, Па; k∂=0,7÷1,4 - коэффициент динамичности; Vр=s·l·ni - рабочий объем сектора подшипника, который заполняют элементы от поверхности древесного материала до глубины имплантирования, м3; - площадь поперечного сечения шарообразного теплоотводящего элемента, проходящая через его центр.

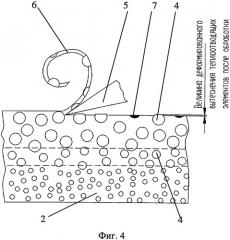

Изобретение иллюстрируется чертежами, где на фиг.1 - сектор подшипника скольжения, на фиг.2 - поперечный разрез заготовки подшипника скольжения из секторов в сборе, на фиг.3 - схема метания, на фиг 4 - схема обработки резанием, на фиг.5 - подшипник скольжения в сборе.

Подшипник скольжения содержит опорную втулку 1 и вкладыш 2, выполненный из композита, состоящего из склеенных древесных секторов 3 с теплоотводящими элементами 4. Обработку резанием производят резцом 5, при этом снимают стружку 6, происходит срез элементов 4 и вырыв отдельных элементов из объема материала 7.

Имплантацию теплоотводящих элементов 4 производят метанием из метательной установки (не показана). В таблице 1 представлены параметры теплоотводящих элементов, метательной установки и результаты расчета навески нитроглицеринового пороха типа "Сокол" для проведения метания.

| Таблица 1 | |||

| Параметры имплантации | |||

| Параметры | 1 слой | 2 слой | 3 слой |

| Толщина слоя, мм | 10 | 5 | 10 |

| Диаметр теплоотводящих частиц d, мм | 3,5 | 2,5 | 1 |

| Концентрация частиц в древесине, с | 0,16 | 0,11 | 0,07 |

| Количество частиц на один метательный выстрел n, шт | 22 | 21 | 420 |

| Материал частиц | бронза | медь | медь |

| Плотность материала частиц ρ, кг/м3 | 8650 | 8960 | |

| Масса частицы m, 10-5 кг | 30 | 8 | 0,47 |

| Объем частицы Vч, 10-9·м3 | 33 | 8 | 0,5 |

| Материал древесины | береза | ||

| Предел прочности пропаренной березы σ, МПа | 3,3 | ||

| Скорость подлета частицы для ее имплантации на требуемое расстояние υ, м/с | 294 | ||

| Среднее расстояние имплантации l,мм | 17,5 | 12,5 | 5 |

| Работа по имплантированию n-го количества частиц А, Дж | 180,7 | 72,6 | 85,3 |

| 338,6 | |||

| Давление имплантации Р, 104 Па | 1736 | ||

| Рабочий диаметр метательной установки D, мм | 20 | ||

| Навеска пороха ω, г | 0,80 |

Испытания проводили при скорости скольжения 1,3 м/с, давлении 0,8 МПа, использовались: смазка - масло "Индустриальное-20", абразив - кварцевый песок с размером зерен 0,16-0,32 мкм, содержание абразива в абразивно-масляной суспензии 5%. Результаты испытаний отражены в таблице 2.

| Таблица 2 | ||||||

| Основные триботехнические характеристики предлагаемого и прототипа подшипников скольжения | ||||||

| Режимы испытаний на износ | Триботехнические характеристики подшипникового материала | |||||

| прототип | предлагаемый | |||||

| Коэффициент трения | Коэффициент теплопроводности Вт/м2·К при температуре 353К | Скорость изнашивания мкм/час | Коэффициент трения | Коэффициент теплопроводности Вт/м2·К при температуре 353К | Скорость изнашивания мкм/час | |

| Изнашивание при граничном трении | 0,26 | 0,28 | 0,63 | 0,19 | 0,22 | 0,34 |

| Изнашивание при подаче абразивно-масляной суспензии | 0,31 | 0,29 | 0,92 | 0,26 | 0,22 | 0,58 |

1. Способ изготовления подшипников скольжения, включающий изготовление элементов вкладыша из древесного материала в виде секторов трапецеидального сечения, сборку из них кольцевой заготовки и формирование функциональных параметров рабочей поверхности, включающее модифицирование, прессование и сушку древесного материала, отличающийся тем, что производят перед изготовлением элементов вкладыша увлажнение древесного материала до 70-80%, имплантацию в него металлических теплоотводящих элементов, после изготовления секторов - модифицирование, прессование и сушку их до влажности 1-2%, а после сборки - лезвийную обработку, при этом теплоотводящие элементы имплантируют метанием при помощи метательной установки, в которой используют энергию порохового заряда, необходимую навеску которого рассчитывают по формуле

где Pmax - максимальное давление, требуемое для имплантации, Па;

W - объем пороховой камеры, м3;

Т - температура горения пороха, К;

154 - экспериментальный коэффициент;

ηуст - коэффициент полезного действия установки,

а древесный материал модифицируют 30%-ным раствором карбамида при температуре 90-100°С в течение 2 ч.

2. Способ по п.1, отличающийся тем, что имплантируют 3 последовательных слоя теплоотводящих элементов диаметром от 3,5 до 1 мм.

3. Способ по п.1, отличающийся тем, что соотношение площадей древесного материала и теплоотводящих элементов равно 85-90 и 15-10% соответственно, а высота шероховатости рабочей поверхности 0,32÷0,64 мкм.