Устройство для нанесения этикеток

Иллюстрации

Показать всеИзобретение относится к устройствам для накатывания этикеток на цилиндрические сосуды, установленные в горизонтальное положение. Устройство для нанесения этикеток содержит установленные параллельно на вертикальной панели вал подачи с рулона ленты, несущей самоклеящиеся этикетки, приводной вал, кинематически связанный с валом приема ленты после снятия этикеток, и распределенные отклоняющие ролики, а также диспенсер, два отклоняющих ролика которого образуют острый угол перегиба ленты на помещенной между ними распределительной пластине. Вал подачи оснащен фрикционным тормозом и компенсирующим подпружиненным рычагом, на котором установлен отклоняющий ролик, а к приводному валу примыкает механизм прижима ленты, причем диспенсер выполнен съемным в виде штанги, несущей датчик наличия этикеток, и оснащен установочной в гнездо панели осью. Отклоняющий ролик автономного компенсирующего рычага размещен внутри петли ленты, формируемой парой дополнительных обводных роликов, укрепленных на панели перед диспенсером, отклоняющий ленту с этикетками ролик которого установлен неподвижно. Ролик, отклоняющий ленту после снятия этикеток, смонтирован с возможностью угловых перемещений, причем фрикционный тормоз выполненного полым вала подачи представляет собой манжету в торцевом упоре, продольно перемещаемом относительно закрепленного на панели центрального стержня, а механизм прижима ленты к приводному валу через коммутатор взаимодействует с приводом. Изобретение позволяет повысить функциональную надежность и упростить конструкцию этикетировочной машины. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для накатывания этикеток на цилиндрические сосуды, установленные в горизонтальное положение.

Уровень техники характеризует машина для этикетирования по патенту US 5674350, В44С 1/165, 1997 г., которая содержит смонтированные на общей раме рулонодержатель с лентой, несущей штучные самоклеящиеся этикетки, последовательно прикрепленные к ленте-подложке, привод барабана сматывания свободной от этикеток ленты, лентопротяжный механизм, включающий приводной вал и обводные ролики фрикционной бесступенчатой передачи, а также пластину отделения этикеток на конвейер транспортирования их к изделию, горизонтально установленному на опорных роликах вращающего механизма.

Вал тягового шкива ленточного конвейера снятых с подложки этикеток посредством ремня связан с обрезиненным валом обводного ролика лентопротяжного механизма.

Лента с этикетками от фрикционной передачи обводных роликов огибает торец пластины отделения этикеток и защемляется в барабане сматывания ленты, свободной от этикеток.

К свободному торцу бесконечного транспортера этикеток примыкают опорные ролики отдельной стойки для горизонтального базирования и вращения обрабатываемого цилиндрического изделия.

Эти опорные ролики кинематически связаны с приводом их вращения, помещенным в стойке. Над опорными роликами расположен регулируемый прижимной рычаг с контактным валиком, закрепленный на раме машины.

Этикетки поштучно с конвейера наносятся на цилиндрическую поверхность сменяемых изделий в автоматическом режиме, однако циклом работы управляет оператор вручную, пошагово выключая привод лентопротяжного механизма и вращения барабана сматывания. При этом опорные ролики базирования обрабатываемого изделия вращаются независимо.

Недостатком описанной этикетировочной машины является сложность и громоздкость конструкции, которые определяются наличием дополнительного межоперационного конвейера для отделенных штучных этикеток, а также автономных приводов вращения опорных роликов обрабатываемого изделия и барабана сматывания ленты, переменную линейную скорость которого необходимо дифференцировать для постоянства подачи ленты. Это заметно повышает потребительскую стоимость машины.

Кроме того, качество нанесения этикеток на цилиндрические предметы неудовлетворительное по причине произвольного их ориентирования на конвейере при свободном падении после отделения от ленты на пластине, а также из-за субъективного фактора ручной остановки привода после нанесения штучной этикетки на поверхность изделия, когда инерционно может наноситься две этикетки с частичным их перекрытием или происходить перекос этикетки, складкообразование и т.п. при преждевременной остановке привода.

Кинематически связанный с лентопротяжным механизмом технологический конвейер подачи штучных этикеток, установленный между имеющими независимые приводы вращения барабаном сматывания ленты и опорными роликами обрабатываемого изделия, размещенными в отдельной стойке, компенсируют неизбежные рассогласования линейных скоростей, вызванных изменяемым диаметром рулона ленты на тянущем барабане сматывания, но это является дополнительной нагрузкой на привод и вдвое увеличивает протяженность машины.

Отмеченные недостатки устранены в компактном устройстве для нанесения этикеток по патенту US 5011561, В32В 31/00, 1991 г., которое по числу совпадающий признаков выбрано в качестве наиболее близкого аналога.

Известное устройство содержит смонтированные на вертикальной панели параллельные между собой приводной вал, оснащенный прижимным механизмом и кинематически бесконечным ремнем, связанный с валом приема ленты, и вал подачи с рулона ленты, несущей этикетки, а также распределенные между ними отклоняющие ролики.

На панели закреплена распределительная пластина, помещенная между двумя отклоняющими роликами для образования острого угла перегиба ленты-подложки, которые в совокупности составляют диспенсер устройства, поштучно выдающий автономно перемещающиеся к горизонтально на конвейере расположенным изделиям самоклеящиеся этикетки; отделяющиеся от реверсивно переориентированной перегибом на пластине подложки.

Отклоняющий ленту с этикетками ролик диспенсера установлен на рычаге механизма фрикционного торможения вала подачи ленты из рулона. Этот рычажно-пружинный механизм представляет собой своеобразный пантограф, тормозная колодка которого примыкает к ободу катушки, на которой установлен рулон.

Соотношение жесткости пружин, плеч рычагов и мест их шарнирной связи обеспечивает определенную последовательность разворотов и пространственных перемещений, в результате которых стопорный башмак отводится от катушки. При этом обеспечивается плавная подача ленты сначала от поворота рычага, несущего отклоняющий ролик диспенсера, а затем, после отведения стопора вторым рычагом, непосредственно с рулона, без рывков.

Недостатком известного устройства является неудовлетворительное качество нанесения этикеток из-за пространственной подвижности ролика диспенсера, отклоняющего ленту с этикетками на распределительную планку, так как при этом меняются углы перегиба ленты и схода этикеток, что служит причиной перекосов и складкообразования от различных пространственных и временных условий встречи этикетки с обрабатываемым предметов.

Кроме того, при сканирующей подаче ленты к распределительной пластине затруднен автоматический контроль наличия этикеток для синхронизации подачи предметов с цикличностью поворота рулона.

Механизм фрикционного торможения громоздкий, конструктивно сложный и трудоемкий в регулировке и наладке, которые требуют особых квалификации и навыков оператора.

Задачей, на решение которой направлено настоящее изобретение, является повышение функциональной надежности установки и расширение ее технологических возможностей при упрощении конструкции и наладки.

Требуемый технический результат достигается тем, что в известном устройстве для нанесения этикеток, содержащем установленные параллельно на вертикальной панели вал подачи с рулона ленты, несущей самоклеящиеся этикетки, приводной вал, кинематически связанный с валом приема ленты после снятия этикеток, и распределенные отклоняющие ролики, а также диспенсер, два отклоняющих ролика которого образуют острый угол перегиба ленты на помещенной между ними распределительной пластине, при этом вал подачи оснащен фрикционным тормозом и компенсирующим подпружиненным рычагом, на котором установлен отклоняющий ролик, а к приводному валу примыкает механизм прижима ленты, согласно изобретению, диспенсер выполнен съемным в виде штанги, несущей датчик наличия этикеток, и оснащен установочной в гнездо панели осью, отклоняющий ролик автономного компенсирующего рычага размещен внутри петли ленты, формируемой парой дополнительных обводных роликов, укрепленных на панели перед диспенсером, отклоняющий ленту с этикетками ролик которого установлен неподвижно, а ролик, отклоняющий ленту после снятия этикеток, смонтирован с возможностью угловых перемещений, причем фрикционный тормоз выполненного полым вала подачи представляет собой манжету в торцевом упоре, продольно перемещаемом относительно закрепленного на панели центрального стержня, а механизм прижима ленты к приводному валу через коммутатор взаимодействует с приводом.

Развивающие заявленную сущность отличия состоят в том, что ось отклоняющего ленту после снятия этикеток ролика диспенсера установлена в продольном пазу кронштейна, с которым связана через регулировочный винт, а щелевой датчик наличия этикеток установлен на штанге диспенсера с возможностью продольного позиционирования, при этом к установочной оси диспенсера примыкает поворотная эластичная щетка.

Отличительные признаки обеспечили высокое качество нанесения этикеток, которое идентично обеспечивается конструктивным выполнением функциональных элементов машины и их автоматическим взаимодействием.

Предложенная конструкция универсальной этикетировочной машины компактна и имеет трансформируемый съемный диспенсер, что позволяет разместить устройство в стесненных габаритах производственного помещения.

Выполнение диспенсера съемным в виде штанги, оснащенной установочной в гнездо панели осью, позволяет варьировать компоновкой устройства, адаптируя его в структуру автоматической линии.

Штанга, оснащенная установочной осью, обеспечивает возможность пространственно ориентировать диспенсер относительно несущей панели для примыкания его распределительной пластины к конвейеру предметов, вынужденно устанавливаемому в производственном помещении под разными углами к устройству нанесения этикеток.

Штанга диспенсера дополнительно используется в качестве рокадного путевого средства для позиционирования каретки, несущей датчик контроля наличия этикетки на параллельно движущейся ленте.

Размещение отклоняющего ролика автономного подпружиненного рычага между дополнительно установленными на панели перед диспенсером обводными роликами позволило сформировать петлю запаса ленты, что обеспечивает плавную, без рывков, подачу ленты при циклических запусках приводного вала, до начала инерционного вращения рулона на валу подачи.

Стационарное размещение отклоняющих роликов диспенсера относительно распределительной пластины дает неизменность угла перегиба ленты для идентичности условий схода этикетки на однотипные изделия.

Неизменное месторасположение ролика диспенсера, отклоняющего ленту с этикетками, обеспечивает постоянную траекторию движения ленты относительно штанги, что необходимо для проведения неконтактного контроля наличия этикеток при автоматическом управлении циклом работы устройства.

Этой же цели служит эластичная щетка, прижимающая ленту к установочной оси для прямолинейного движения вдоль штанги диспенсера.

Регулировка углового положения оси вращения ролика диспенсера, отклоняющего ленту, свободную от этикеток, относительно распределительной пластины позволяет компенсировать неизбежную накопленную несоосность протягиваемой в механизмах устройства ленты для ориентирования снимаемых этикеток на подаваемые под распределительную планку предметы. Это обеспечивает необходимое качество нанесения этикеток и товарный вид готовой продукции.

Выполнение фрикционного тормоза полого вала подачи в виде манжеты в торцевом упоре, продольно перемещаемом относительно закрепленного на панели центрального стержня, является простейшим и надежным при автоматической работе, сообщает устройству компактность, что позволяет сократить габариты машины в целом.

Кроме того, центральный стержень фрикционного тормоза дополнительно служит осью независимых поворотов компенсационного рычага для плавной подачи ленты.

Взаимосвязь механизма прижима ленты с приводным валом способствует безопасности обслуживания устройства, так как при заправке ленты в протяжное приспособление электропривод автоматически блокируется замыкаемым при повороте прижимного кулачка коммутатором.

Установка оси отклоняющего ленту после снятия этикеток ролика диспенсера в продольном пазу кронштейна, с которым ось связана через регулировочный винт, позволяет оператору просто, органолептически и оперативно выставить соосность этикетки с предметом для требуемого качества готового изделия.

Продольное позиционирование щелевого датчика на штанге диспенсера расширяет технологические возможности по использованию этикеток разной геометрии и обеспечивает высокую точность косвенного управления автоматическим циклом работы устройства посредством контроля промежутка между этикетками.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не присущей признакам в разобщенности, то есть техническая задача в изобретении решена не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по машиностроению, а с учетом возможности промышленного изготовления этикетировочной машины можно сделать вывод о соответствии критериям патентоспособности.

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративную цель и не ограничивает объема притязаний совокупности существенных признаков формулы.

На чертеже изображено:

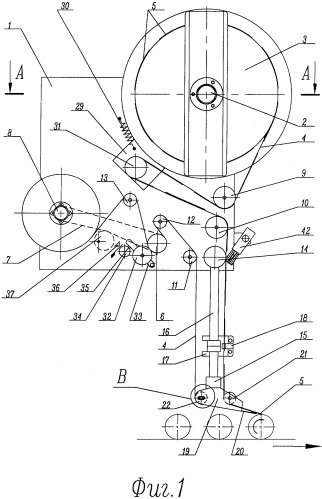

на фиг.1 - кинематическая схема устройства;

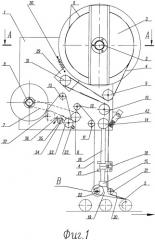

на фиг.2 - сечение по А-А на фиг.1;

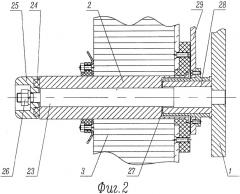

на фиг.3 - вид В на фиг.1;

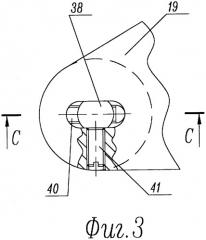

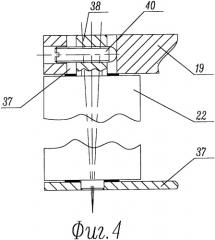

на фиг.4 - сечение С-С на фиг.3.

Предложенное этикетирующее устройство содержит последовательно распределенные на вертикальной панели 1 параллельные между собой вал 2 подачи с рулона 3 ленты 4, несущей самоклеящиеся этикетки 5, приводной вал 6, кинематически связанный посредством ремня 7 с валом 8 приема ленты 4 после снятия этикеток 5, и установленную между ними для формирования траектории движения ленты 4 пару обводных роликов 9, 10, а также отклоняющие ролики 11, 12, 13.

В гнезде панели 1 посредством установочной оси 14 монтируется съемный (сменный) диспенсер 15, выполненный в, виде штанги 16, несущей каретку 17 с щелевым датчиком 18 наличия этикеток 5 и кронштейн 19 с распределительной пластиной 20, вблизи которой расположены отклоняющие ролики 21 и 22, образующие острый угол перегиба ленты 4 на распределительной пластине 20. Особенностью диспенсера 15 является то, что ролик 21, отклоняющий ленту 4 с этикетками 5 на пластину 20, установлен на кронштейне 19 неподвижно, а ролик 22, отклоняющий ленту 4 после снятия этикеток 5, смонтирован в стойке 19 с возможностью угловых перемещений.

Вал 2 подачи, несущий рулон 3 (фиг.2), выполнен полым и коаксиально установлен на центральном стержне 23, консольно закрепленном на несущей панели 1.

Торец вала 2 находится в силовом замыкании с торцом центрального стержня 23 посредством фрикционного тормоза, представляющего собой кольцевую манжету 24 из упругого материала, установленную в пазу упора 25 и нагруженную гайкой 26. Усилием прижима манжеты 24 к торцу вала 2 регулируется скорость вращения закрепленного на нем рулона 3, а следовательно, и подачи ленты 4 с этикетками 5.

С противного торца к валу 2 через прокладку 27 примыкает автономно установленная на стержне 23 втулка 28, на которой смонтирован компенсационный рычаг 29.

На рычаге 29, связанном пружиной 30 с панелью 1 (фиг.1), укреплен отклоняющий ролик 31, посредством которого, в совокупности с парой обводных роликов 9 и 10, формируется автономная петля ленты 4, подаваемой с вращающегося рулона 3.

К приводному обрезиненному валу 6 примыкает рифленый металлический ролик 32 прижимного механизма. Ролик 32 установлен на рычаге 33, который принудительно поворачивается для прижима ленты 4 к приводному валу 6 от рукоятки 34 кулачком 35. В отведенном от рычага 33 положении, когда оператор заправляет ленту 4, кулачок 35 взаимодействует с коммутатором 36, электрически связанным с приводом (условно не показано) и отключает его.

Для регулирования натяжения ремня 7 между приводным валом 6 и валом 8 приема ленты 4 установлен эксцентрик 37.

Ролик 22 диспенсера 15 установлен с возможностью углового поворота относительно кронштейна 19 (фиг.4), что реализуется размещением его оси 38 в продольном пазу 39 при кинематическом замыкании с кронштейном 19 посредством регулировочного винта 40.

Возможность поворота диспенсера 15 посредством оси 14 относительно панели 1 позволяет адаптировать устройство с примыкающим конвейером подачи обрабатываемых предметов разного габарита в ограниченных производственных помещениях. При этом изменяется пространственное положение диспенсера 15, но сохраняется неизменной взаимосвязь его функциональных элементов с отклоняющими роликами 10 и 11 панели 1.

Рабочее угловое положение ролика 22 относительно продольного паза 39 фиксируется прижимом его оси 38 к кронштейну 19 (фиг.3) стопорным винтом 41.

На панели 1 установлена поворотная эластичная щетка 42, примыкающая к установочной оси 14 диспенсера 15.

Предложенное устройство автоматического нанесения этикеток с бесконечной ленты на штучные предметы, установленные горизонтально на подающем конвейере, оснащенном механизмом их вращения, датчиком наличия предметов под распределительной пластиной диспенсера, устройством прикатывания этикеток и т.п., функционирует в составе поточной линии синхронно с работой ее структурных элементов в едином цикле.

Работает устройство следующим образом.

При отведенном кулачке 35 (фиг.1), который замыкает коммутатор 36, обесточивающий электродвигатель привода, ленту 4 с рулона 3, уложенную по траектории движения в машине, заправляют на вал 8 приема. Затем поворотом кулачка 35 в рабочее положение подают ролик 32 до упора в приводной вал 6, зажимая помещенную между ними ленту 4.

При включении привода вращения вала 6 происходит подача ленты 4, причем вначале, когда тянущего усилия недостаточно для вращения инерционного вала 2 с закрепленным рулоном 3, лента 4 с этикетками 5 расходуется в диспенсере 15 из запаса петли вокруг ролика 31 компенсационного рычага 29, который независимо поворачивается на втулке 28 (фиг.2), растягивая пружину 30.

После этого вал 2 начинает вращение и с него сматывается лента 4, подаваемая в диспенсер 15. Под действием сил упругости пружины 30 рычаг 29 с отклоняющим роликом 31 возвращаются в исходное положение, формируя петлю запаса ленты 4.

Лента 4 после обводного ролика 10 поступает на неподвижную ось 14 диспенсера 15, где прижимается эластичной щеткой 42, чем исключаются ее колебания от заданной траектории при натяжении отклоняющим роликом 21 на участке вдоль штанги 16, в частности в щели датчика 18.

На пластине 20 лента 4 резко (практически на 180 градусов) перегибается, поступая на ролик 22, а штучная этикетка 5 при этом продолжает свободное прямолинейное движение до встречи с расположенным в это время под пластиной 20 на примыкающем конвейере предметом, который принудительно вращается.

Этикетка 5 сцепляется с предметом, механически прижимается и прикатывается к его боковой цилиндрической поверхности.

Далее, после ролика 22, лента 4, свободная от этикеток 5, последовательно через ролики 11, 12 и приводной вал 6 поступает для сматывания на вал 8 приема, где сворачивается в рулон.

Датчик 18 контролирует край этикетки 5 (промежуток между соседними этикетками 5) на движущейся ленте 4, что синхронизировано с полным сходом этикетки 5 на обрабатываемый предмет с пластины 20. Сигналом с датчика 18 останавливается привод машины, запуск которого осуществляется автоматически сигналом датчика наличия предмета под планкой 20 (условно не показан). Далее цикл работы повторяется.

Для реализации косвенного управления рабочим циклом каретка 17 диспенсера 15 имеет возможность продольного перемещения вдоль штанги 16 при изменении длины этикеток 5.

Испытания опытного образца устройства подтвердили расширение технологических возможностей автоматической обработки предметов разных габаритов при нанесении этикеток различных размеров, а также функциональной надежности структурных элементов и машины в целом, которая характеризуется компактностью и простой регулировкой при переналадке.

1. Устройство для нанесения этикеток, содержащее установленные параллельно на вертикальной панели вал подачи с рулона ленты, несущей самоклеящиеся этикетки, приводной вал, кинематически связанный с валом приема ленты после снятия этикеток, и распределенные отклоняющие ролики, а также диспенсер, два отклоняющих ролика которого образуют острый угол перегиба ленты на помещенной между ними распределительной пластине, при этом вал подачи оснащен фрикционным тормозом и компенсирующим подпружиненным рычагом, на котором установлен отклоняющий ролик, а к приводному валу примыкает механизм прижима ленты, отличающееся тем, что диспенсер выполнен съемным в виде штанги, несущей датчик наличия этикеток, и оснащен установочной в гнездо панели осью, отклоняющий ролик автономного компенсирующего рычага размещен внутри петли ленты, формируемой парой дополнительных обводных роликов, укрепленных на панели перед диспенсером, отклоняющий ленту с этикетками, ролик которого установлен неподвижно, а ролик, отклоняющий ленту после снятия этикеток, смонтирован с возможностью угловых перемещений, причем фрикционный тормоз выполненного полым вала подачи представляет собой манжету в торцевом упоре, продольно перемещаемом относительно закрепленного на панели центрального стержня, а механизм прижима ленты к приводному валу через коммутатор взаимодействует с приводом.

2. Устройство по п.1, отличающееся тем, что ось отклоняющего ленту после снятия этикеток ролика диспенсера установлена в продольном пазу кронштейна, с которым связана через регулировочный винт.

3. Устройство по п.1, отличающееся тем, что щелевой датчик наличия этикеток установлен на штанге диспенсера с возможностью продольного позиционирования.

4. Устройство по любому вышеперечисленному пункту, отличающееся тем, что к установочной оси диспенсера примыкает поворотная эластичная щетка.