Способ нанесения покрытий

Иллюстрации

Показать всеИзобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к газодинамическим способам нанесения покрытий. Сначала на поверхность детали наносят флюс со временем активности 0,2-0,25 часа, содержащий до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4. Затем осуществляют нагрев поверхности по флюсу горелкой с окислительным пламенем до температуры (0,14-0,2)·Тпл, где Тпл - температура плавления чугуна. Проводят обработку детали абразивным порошковым материалом с размером частиц 30-300 мкм. Нагревают сжатый воздух и подают его в сверхзвуковое сопло. Формируют в сопле сверхзвуковой воздушный поток, в который подают порошковый материал, предназначенный для формирования покрытия, и направляют его на поверхность обрабатываемого изделия. Данный способ позволяет повысить адгезионную прочность газодинамических покрытий на чугунных изделиях. 2 ил., 3 табл.

Реферат

Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к газодинамическим способам нанесения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности, при восстановлении формы и размеров металлических деталей, изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и адгезионно-когезионной прочности.

Известен способ нанесения покрытий (патент РФ №2205897, МПК С23С 24/04 2003 г.) [1], заключающийся в подаче абразивного порошкового материала с размером частиц 30-300 мкм, нагреве сжатого воздуха, подаче его в сверхзвуковое сопло, формировании в сопле сверхзвукового воздушного потока, подаче в поток порошкового материала в сопле сверхзвуковым потоком и направлении его на поверхность обрабатываемого изделия.

Недостатком данного способа является низкая адгезионная прочность покрытия на чугунных деталях. Причина этого - в наличии на поверхности чугуна включений графита, непрочно связанного с металлической основой (Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990 г., с.144-149) [2].

Технический результат направлен на увеличение адгезионной прочности газодинамических покрытий на чугунных деталях.

Технический результат достигается тем, что в способе нанесения покрытия на чугунные детали, включающем обработку детали абразивным порошковым материалом с размером частиц 30-300 мкм, нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, предназначенного для формирования покрытия и направление его на поверхность обрабатываемого изделия, причем перед обработкой детали абразивным порошковым материалом на поверхность детали наносят флюс со временем активности 0,2-0,25 часа, содержащий до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4 (табл.1), и осуществляют нагрев поверхности по флюсу горелкой с окислительным пламенем до температуры (0,14-0,2)·Тпл (табл.2), где Тпл - температура плавления чугуна.

Отличительными признаками от прототипа является то, что перед обработкой детали абразивным порошковым материалом на поверхность детали наносят флюс со временем активности 0,2-0,25 часа, содержащий до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4, и осуществляют нагрев поверхности по флюсу горелкой с окислительным пламенем до температуры (0,14-0,2)·Тпл, где Тпл - температура плавления чугуна.

Заявленный способ соответствует категории «новизна» и позволяет сделать вывод о соответствии критерию «существенное отличие».

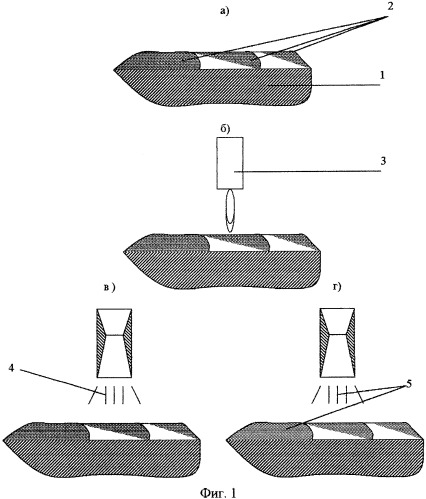

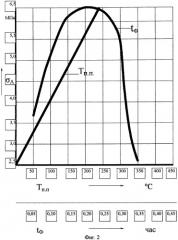

На фиг.1 - схема процесса нанесения покрытия с применением флюса. На фиг.2 - зависимость адгезионной прочности газодинамического покрытия от времени активности флюса (tф) и от температуры подогрева поверхности основы (Тп.п.).

Способ осуществляется следующим образом.

На поверхность восстанавливаемой чугунной детали 1 наносится флюс 2, содержащий до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4 (табл.1), окисление графита на поверхности чугуна осуществляется за счет протекания химической реакции между активным веществом солей хлористого аммония NH4Cl и хлористого цинка ZnCl2, а также перманганата калия KMnO4 и нагрева поверхности по флюсу 2 горелкой 3 (с окислительным пламенем) до температуры 230°С-240°С (табл.2), причем интервал времени после нанесения флюса и нагревом поверхности чугунной детали должен составлять 0,2-0,25 часа (табл.1), затем поверхность чугунной детали 1 обрабатывают абразивным порошковым материалом 4 (корундом) для удаления остатков флюса, а также появления шероховатости поверхности чугунной детали 1, после этого на обработанную поверхность детали 1 наносят газодинамическое покрытие 5 с помощью оборудования типа «ДИМЕТ», разработанного и изготовляемого Обнинским центром порошкового напыления [3].

Вследствие вышеизложенного можно сделать вывод, что при нанесении на поверхность чугунной детали предложенного флюса и подогрева поверхности основы перед абразивно-струйной обработкой чугунной детали следует ожидать увеличение активации поверхности, как следствие «очищение» восстанавливаемой детали от наличия свободного графита и увеличение адгезионной прочности газодинамических покрытий.

Пример реализации способа:

С использованием оборудования типа «ДИМЕТ-403» восстанавливались образцы, вырезанные из чугунного картера сцепления (СЧ28) автомобиля УрАЛ 4320. При этом наносилось алюминий-цинковое покрытие толщиной 200-400 мкм. Порошковый материал, предназначенный для формирования покрытия, содержал порошок алюминия с размером частиц 1-50 мкм, порошок цинка с размером частиц 1-100 мкм и порошок карбида кремния с размером частиц 1-60 мкм. Сжатый воздух перед подачей в сверхзвуковое сопло нагревался до температуры 400°С, статистическое давление в месте ввода порошка в сопло поддерживалось 0,8-0,9 атм. [1]. На стадии подготовки поверхности на образцы наносился флюс (состоящий из хлористого аммония NH4Cl, хлористого цинка ZnCl2 и перманганата калия KMnO4), после этого поверхность по флюсу нагревали горелкой (с окислительным пламенем) до температуры 150-250°С, причем интервал времени после нанесения флюса и нагревом поверхности чугунной детали составил 0,2-0,25 часа, затем поверхность чугунной детали обработали абразивным порошковым материалом (корундом) с размером частиц 150-200 мкм. После его подачи в сопло визуально наблюдалась очистка поверхности от остатков флюса и появление шероховатости поверхности основы. Результаты определения адгезионной прочности для всех образцов представлены в таблице 3, а зависимость адгезионной прочности от времени активности флюса (tф) и от температуры подогрева поверхности основы (Тп.п.) представлены на (фиг.2).

Таким образом, из приведенного выше примера и при реализации заявляемого способа подготовки поверхности основы лучшая адгезионная прочность напыленных газодинамических покрытий на чугунной основе, установленная по клеевой методике, составляет 6,4 МПа при применении флюса, содержащего (до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4), температуре подогрева поверхности основы 235°С, времени активности флюса 0,2-0,25 часа.

Источники информации

1. Патент РФ №135048/02, МПК 7 С23С 24/04, 2001 г. - Способ нанесения покрытий.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990 г., с.144-149.

3. Профессиональное оборудование «ДИМЕТ-403» - Установка для нанесения металлопорошковых газодинамических покрытий. Обнинский центр порошкового напыления.

| Таблица 1 | ||||||||

| Результаты испытаний газодинамического покрытия на адгезионную прочность в зависимости от времени активности флюса | ||||||||

| Состав флюса, % | Время активности флюса (tф), час | |||||||

| 0-0,05 | 0,05-0,1 | 0,1-0,15 | 0,15-0,2 | 0,2-0,25 | 0,25-0,3 | 0,35-0,4 | 0,45-0,5 | |

| Адгезионная прочность покрытия, МПа | ||||||||

| ZlCl2 до 10 | 4,1-4,2 | 4,2-4,3 | 4,3-4,4 | 4,4-4,5 | 4,4-4,5 | 4,4-4,5 | 4,3-4,4 | 4,2-4,3 |

| Nh4Cl до 90KMnO4 до 2 | ||||||||

| ZnCl2 до 20 | 4,1-4,2 | 4,2-4,3 | 4,4-4,5 | 4,4-4,5 | 4,5-4,6 | 4,4-4,5 | 4,3-4,4 | 4,2-4,3 |

| Nh4Cl до 80 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 30 | 4,2-4,3 | 4,2-4,3 | 4,4-4,5 | 4,5-4,6 | 4,5-4,6 | 4,4-4,5 | 4,3-4,4 | 4,2-4,3 |

| Nh4Cl до 70 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 40 | 4,4-4,5 | 4,4-4,5 | 4,5-4,6 | 4,6-4,7 | 4,5-4,6 | 4,4-4,5 | 4,4-4,5 | 4,3-4,4 |

| Nh4Cl до 60 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 50 | 4,4-4,5 | 4,5-4,6 | 4,7-4,8 | 4,7-4,8 | 4,5-4,6 | 4,5-4,6 | 4,4-4,5 | 4,3-4,4 |

| Nh4Cl до 50 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 60 | 4,5-4,6 | 4,7-4,8 | 5,1-5,2 | 5,2-5,3 | 5,4-5,5 | 4,7-4,8 | 4,6-4,7 | 4,4-4,5 |

| Nh4Cl до 40 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 70 | 4,4-4,5 | 4,7-4,8 | 5,3-5,4 | 5,5-5,6 | 5,8-5,9 | 5,2-5,3 | 4,7-4,8 | 4,6-4,7 |

| Nh4Cl до 30 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 80 | 4,6-4,7 | 4,8-4,9 | 5,2-5,3 | 5,1-5,2 | 4,9-5,0 | 4,6-4,7 | 4,5-4,6 | 4,2-4,3 |

| Nh4Cl до 20 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 90 | 4,6-4,7 | 4,8-4,9 | 5,3-5,4 | 5,2-5,3 | 5,0-5,1 | 4,7-4,8 | 4,6-4,7 | 4,4-4,5 |

| Nh4Cl до 20 | ||||||||

| KMnO4 до 2 |

| Таблица 2 | ||||||||

| Результаты испытаний газодинамического покрытия на адгезионную прочность в зависимости от температуры подогрева поверхности основы | ||||||||

| Состав флюса, % | Температура подогрева поверхности основы (Тп.п.), °С | |||||||

| 0-50 | 50-100 | 100-150 | 150-200 | 200-250 | 250-300 | 300-350 | 350-400 | |

| Адгезионная прочность покрытия, МПа | ||||||||

| ZnCl2 до 10 | 4,3-4,4 | 4,3-4,4 | 4,4-4,5 | 4,6-4,7 | 4,8-4,9 | 5,1-5,2 | 5,0-5,1 | 5,0-5,1 |

| Nh4Cl до 90 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 20 | 4,3-4,4 | 4,3-4,4 | 4,5-4,6 | 4,6-4,7 | 4,8-4,9 | 5,1-5,2 | 5,1-5,2 | 5,0-5,1 |

| Nh4Cl до 80 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 30 | 4,3-4,4 | 4,3-4,4 | 4,5-4,6 | 4,6-4,7 | 4,8-4,9 | 5,2-5,3 | 5,4-5,5 | 5,3-5,4 |

| Nh4Cl до 70 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 40 | 4,4-4,5 | 4,5-4,6 | 4,7-4,8 | 4,7-4,8 | 4,9-5,0 | 5,2-5,3 | 5,4-5,5 | 5,3-5,4 |

| Nh4Cl до 60 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 50 | 4,5-4,6 | 4,6-4,7 | 5,0-5,1 | 5,5-5,6 | 5,5-5,6 | 5,4-5,5 | 5,4-5,5 | 5,4-5,5 |

| Nh4Cl до 50 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 60 | 4,5-4,6 | 4,6-4,7 | 5,1-5,2 | 5,4-5,5 | 5,6-5,7 | 5,6-5,7 | 5,5-5,6 | 5,5-5,6 |

| Nh4Cl до 40 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 70 | 4,5-4,6 | 4,6-4,7 | 5,2-5,3 | 5,5-5,6 | 5,9-6,0 | 5,8-5,9 | 5,7-5,8 | 5,7-5,8 |

| Nh4Cl до 30 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 80 | 4,7-4,8 | 4,9-5,0 | 5,3-5,4 | 5,3-5,4 | 5,7-5,8 | 5,6-5,7 | 5,6-5,7 | 5,5-5,6 |

| Nh4Cl до 20 | ||||||||

| KMnO4 до 2 | ||||||||

| ZnCl2 до 90 | 4,7-4,8 | 4,9-5,0 | 5,4-5,5 | 5,4-5,5 | 5,3-5,4 | 5,1-5,2 | 5,2-5,3 | 5,0-5,1 |

| Nh4Cl до 10 | ||||||||

| KMnO4 до 2 |

| Таблица 3 | ||||||

| Результаты определения адгезионной прочности газодинамических покрытий на чугунных основах при применении предложенного способа подготовки поверхности основы | ||||||

| № п/п | Толщина напыленного слоя, мкм | Состав флюса, % | Время активности флюса, час | Температура подогрева поверхности основы, °С | Коэффициент использования порошка, % | Адгезионная прочность, МПа |

| Прототип | 200-400 | нет | нет | нет | 25 | 4,5 |

| ZnCl2 до 70 | ||||||

| 1 | 200-400 | Nh4Cl до 30 | 0,05 | 150 | 38 | 5,2 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 2 | 200-400 | Nh4Cl до 30 | 0,10 | 175 | 38 | 5,4 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 3 | 200-400 | Nh4Cl до 30 | 0,15 | 190 | 38 | 5,3 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 4 | 200-400 | Nh4Cl до 30 | 0,20 | 205 | 40 | 5,6 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 5 | 200-400 | Nh4Cl до 30 | 0,25 | 220 | 40 | 5,9 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 6 | 200-400 | Nh4Cl до 30 | 0,20 | 235 | 40 | 6,4 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 7 | 200-400 | Nh4Cl до 30 | 0,25 | 245 | 44 | 6,0 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 8 | 200-400 | Nh4Cl до 30 | 0,20 | 250 | 46 | 6,1 |

| KMnO4 до 2 | ||||||

| ZnCl2 до 70 | ||||||

| 9 | 200-400 | Nh4Cl до 30 | 0,15 | 265 | 46 | 5,4 |

| KMnO4 до 2 |

Способ нанесения покрытия на чугунные детали, включающий обработку детали абразивным порошковым материалом с размером частиц 30-300 мкм, нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, предназначенного для формирования покрытия и направление его на поверхность обрабатываемого изделия, отличающийся тем, что перед обработкой детали абразивным порошковым материалом на поверхность детали наносят флюс со временем активности 0,2-0,25 ч, содержащий до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4, и осуществляют нагрев поверхности по флюсу горелкой с окислительным пламенем до температуры (0,14-0,2)·Тпл, где Тпл - температура плавления чугуна.