Устройство для гомогенизации и приготовления смесей

Иллюстрации

Показать всеИзобретение относится к устройствам для гомогенизации и приготовления жидкотекучих гетерогенных смесей и может быть использовано в химическом и пищевом машиностроении, в медицинской промышленности и других отраслях народного хозяйства. Устройство содержит корпус в виде полых проточных камер, в которых установлены кавитаторы. Устройство снабжено регулятором объемного расхода смеси, установленным на входном патрубке перед кавитаторами. Стенки проточных камер выполнены волнообразными. Перед кавитаторами расположены делители потока смеси. Делители потока и кавитаторы установлены в зонах наибольшего сужения камер. Технический результат состоит в повышении качества гомогенизации смеси без увеличения энергозатрат. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к устройствам для гомогенизации и приготовления смеси, а именно к устройствам для гомогенизации жидкотекучих гетерогенных смесей, и может быть использовано в химическом, строительном и пищевом машиностроении, в медицинской промышленности и других отраслях народного хозяйства.

Известны устройства для гомогенизации и приготовления смеси в виде эмульсии или иной гетерогенной дисперсной системы, в которых смешение, гомогенизация и диспергирование достигается за счет использования гидродинамических генераторов колебаний, в которых волны, вихри и колебания возбуждаются благодаря раскручиванию потока, разрыву сплошности под действием центробежных сил и схлопыванию образовавшихся пузырьков в зонах повышенного давления (а.с. СССР №1502065 от 22.04.1987, а.с. СССР №1791995 от 09.06 1989 г.).

Недостатком такого рода устройств является большие энергозатраты на раскручивание потока, необходимость повышенного давления на входе в устройство до 50-70 ати.

Наиболее близким к изобретению техническим решением является устройство для гомогенизации и приготовления смеси, содержащее корпус, выполненный в виде последовательно соединенных полых проточных камер с патрубками для входа и выпуска смеси, систем побудителей волнообразования, установленных внутри проточных камер, и предвключенных камер для ввода компонентов смеси, установленных на корпусе перед системами побудителей волнообразования (Патент РФ 2044960, 1995 г.).

Данное устройство по технической сущности и достигаемому результату наиболее близко к предлагаемому изобретению и поэтому принято за прототип.

В этом устройстве проточная часть выполнена в виде последовательно соединенных патрубками для входа и выпуска смеси, полых цилиндрических проточных камер, снабжена предвключенными камерами для ввода дополнительных компонентов смеси, причем внутри каждой проточной камеры установлены побудители волнообразования в виде неудобообтекаемых тел, расположенных скрещенно-последовательно в поперечных сечениях проточной части устройства.

Устройство работает следующим образом. В жидкость, протекающую через проточные камеры, через предвключенные камеры подаются компоненты смеси. Перемешивание происходит в процессе столкновения потоков с побудителями волнообразования. Но в случае приготовления смесей, включающих быстротвердеющие компоненты, а также при изменении реологических свойств в технологических процессах (при пусках и остановах, а также при отклонениях в дозировках композиций) данное устройство оказывается неработоспособным из-за понижения текучести композиции.

Таким образом, данное устройство позволяет получать смесь при сравнительно низких энергозатратах, но с недостаточным качеством гомогенизации смеси, а также с возможными отказами при работе с такими смесями, которые в силу своих физико-реологических свойств могут при прохождении через устройство резко уменьшить текучесть или увеличить вязкость и тем самым вызвать нарушения в технологических процессах и брак выпускаемой продукции.

Целью изобретения является повышение качества гомогенизации смеси, снижение энергозатрат и расширение функциональных возможностей устройства.

Поставленная цель достигается тем, что устройство для гомогенизации и приготовления смеси, содержащее корпус, выполненный в виде последовательно соединенных полых проточных камер, внутри которых установлены кавитаторы, входной и выпускной патрубки, перед кавитаторами на корпусе расположены камеры для ввода компонентов смеси, а после кавитаторов расположены раздающие коллекторы, дополнительно снабжено регулятором объемного расхода смеси, установленным во входном патрубке перед кавитаторами, стенки проточных камер выполнены волнообразно профилированными с зонами постепенного сужения и последующего расширения проточной камеры в направлении от входного патрубка к выпускному, при этом устройство снабжено делителями потока смеси, расположенными перед кавитаторами, делители потока и кавитаторы установлены в зонах наибольшего сужения проточных камер, турбулизация смеси кавитаторами соответствует значению числа Рейнольдса в пределах от 100000 до 800000, при этом параметр находится в диапазоне 0,3<β<1,2, где d - минимальное из расстояний между кавитаторами, установленными в поперечном сечении потока, и между кавитаторами и стенкой проточной камеры; D - максимальный диаметр кавитаторов в поперечном сечении потока.

При этом предвключенные камеры соединены с проточными камерами системами профилированных сопел.

Кроме того, раздающие камеры установлены на корпусе после системы побудителей волнообразования таким образом, что параметр находится в диапазоне:

2<λ<3

где lк - длина области кавитации.

Так же, по крайней мере, часть кавитаторов выполнена в виде расположенных поперечно потоку одного или более дисков, закрепленных на стержнях.

Кроме того, по крайней мере, часть кавитаторов установлена в проточной камере в виде решеток из горизонтально или вертикально расположенных цилиндров.

Кавитаторы в виде цилиндров или дисков имеют индивидуальные турбулизаторы пограничного слоя в виде любой комбинации колец, рифления, выступов, впадин, острых кромок.

При этом кавитаторы устанавливаются в поперечных сечениях проточной части индивидуально или комбинированно в виде решеток, любых сочетаний цилиндров с дисками как поперек потока, так и по его течению.

Раздающие и предвключенные камеры могут быть выполнены в виде волновых гидродинамических генераторов с профилированными расходными соплами, устанавливаемыми комбинированно по диаметру и компоновке, обеспечивая равномерное или по заданному закону распределение примеси в поперечном сечении потока.

Изобретение иллюстрируют чертежами.

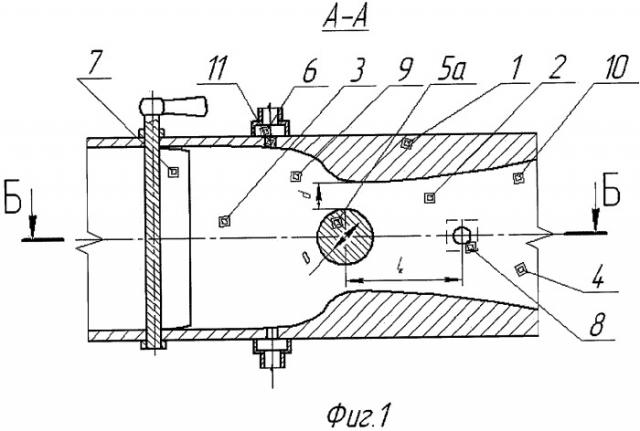

На фиг.1 показан главный вид осевого разреза фрагмента одной камеры устройства для гомогенизации и приготовления смесей.

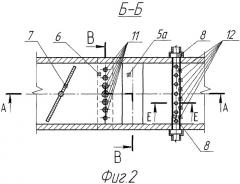

На фиг.2 показан план фрагмента одной камеры устройства для гомогенизации устройства (план фиг.1).

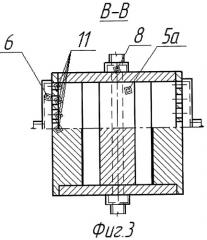

На фиг.3 показан профильный вид разреза В-В фрагмента устройства для гомогенизации и приготовления смесей.

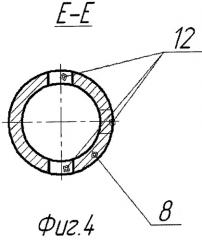

На фиг.4 показан поперечный разрез раздающего коллектора.

На фиг.5 показаны в профиль три последовательно установленные секции, в которых кавитаторы представляют собой соответственно вертикальную, горизонтальную решетки из цилиндров, а также решетку из дисков, укрепленных на стержнях.

На фиг.6 показан план устройства, профиль которого показан на фиг.3.

На фиг.7 показана зависимость параметра кавитационной зоны λ от числа Рейнольдса.

На фиг.8 показана зависимость интенсивности процесса кавитационной эрозии образцов от параметра кавитационной зоны.

На фиг.9 показана зависимость эрозионного изнашивания поверхности проточной части устройства для гомогенизации и приготовления смеси от параметра кавитационной зоны.

Устройство для гомогенизации и приготовления смеси содержит корпус 1, выполненный в виде последовательно соединенных полых проточных камер 2 (на фиг.1, 2 и 3 показан фрагмент одной камеры) с патрубками 3 и 4 для входа и выпуска смеси соответственно, кавитаторов 5а - горизонтальных цилиндров (на фиг.1, 2 и 3 показан кавитатор в виде индивидуального горизонтального цилиндра, а на фиг.3, 6, где показано устройство, состоящее из трех камер, - в виде решетки горизонтальных цилиндров в первой по течению из трех изображенных проточных камер), 5б - вертикальных цилиндров (на фиг.5. 6 в виде решетки вертикальных цилиндров во второй по течению из трех изображенных камер) и 5в - дисков (на фиг.5, 6 в виде решетки дисков в третьей по течению из трех изображенных камер), предвключенные камеры 6 для ввода компонентов смеси, регулятор объемного расхода смеси 7, раздающие коллекторы 8, при этом стенки проточных камер выполнены профилированными с возможностью создания зон 9, 10 постепенного сужения и зон последующего расширения соответственно. Регулятор объемного расхода смеси 7 устанавливают перед впускным рабочим участком устройства (перед кавитатором или решеткой, составленной из кавитаторов). На выходе из предвключенных камер 6 имеется система сопел 11 (см. фиг.2, где показан план устройства по разрезу Б-Б на фиг.1), обеспечивающих подачу компонентов смеси в поток. Сопла 11 расположены перед кавитаторами 5а, 5б и 5в. На фиг.3 показан профиль устройства по разрезу В-В на фиг.2. В раздающем коллекторе 8 за кавитаторами 5 имеется система раздающих сопел 12 (см. фиг.4, где показан разрез Е-Е на фиг.2 раздающего коллектора 8), которые также позволяют обеспечить введение примесей в поток непосредственно в кавитационные зоны. Кавитаторы представляют собой установленные последовательно друг за другом в проточных камерах 2 индивидуально или в виде решеток горизонтальные 5а (фиг.1, фиг.2, фиг.3, фиг.5, на которой показан в фас разрез И-И трех последовательно размещенных проточных камер с разными типами кавитаторов, а также фиг.6, где приведен в плане разрез К-К тех же, что и на фиг.3, трех последовательно размещенных проточных камер), вертикальные 5б (фиг.5 и фиг.6) цилиндры, а также диски 5в, закрепленные на стержнях 13 и размещенные поперечно потоку. Перед кавитаторами в устройстве предусмотрены делители потока 14а и 14б (фиг.5, фиг.6), направляющие смесь на кавитаторы. Делители потока выполняются симметричными 14а в центральной части потока и асимметричными 14б на периферии.

Устройство работает следующим образом.

Жидкая составляющая смеси подается внутрь корпуса 1 устройства через входной патрубок 3 и поступает в проточные камеры 2. Готовая смесь выводится из устройства через выходной патрубок 4. В процессе движения смесь сталкивается с кавитаторами 5а, 5б, 5в, при этом в предвключенных камерах 6, расположенных перед кавитаторами, в смесь через сопла 11 вводятся компоненты или та же жидкая составляющая, что и через входное сечение, в количестве, соизмеримом с количеством жидкости, протекающей через проточные камеры, а через раздающие коллекторы 8, расположенные после систем кавитаторов, в смесь через сопла 12 перфорированных трубок 8 или волновых гидродинамических генераторов вводятся компоненты или исходная жидкая составляющая, в количестве, несоизмеримо малом по отношению к количеству жидкости, протекающей через проточные камеры. За счет того, что стенки проточных камер выполнены профилированными с зоной постепенного сужения и зоной последующего расширения проточной камеры в направлении движения потока образуется зона волнового воздействия на поток, внутри которой происходит интенсивное диспергирование составляющих смеси и ее гомогенизация. Повышение эффективности перемешивания, гомогенизации и диспергирования достигается тем, что кавитаторы устанавливаются в потоке таким образом, чтобы зоны активной кавитации или зоны развитой турбулентности перекрывали все поперечное сечение потока, для чего смесь предварительно разделяется делителями потока смеси 14, а затем входит в зону действия кавитаторов 5, размещенных в местах наибольшего сужения проточных камер 2 индивидуально или в виде решеток. Гомогенизации смеси способствуют индивидуальные интенсификаторы пограничного слоя кавитаторов, например, сетчатые рифления или кольца, выступы, впадины, острые кромки. На цилиндрических кавитаторах они могут быть сориентированы относительно набегающего потока под разными углами от 0° до 180°. Интенсификация гомогенизации смеси или смеси с малыми добавками осуществляется за счет впуска их через перфорированную трубку 8 или волновой гидродинамический генератор в места максимальной интенсивности перемешивания, расположенные на оптимальных расстояниях от побудителей волн, менее длины кавитационных каверн lк.

Выбор характеристик кавитаторов осуществляется на основе результатов экспериментальных исследований обтекания неудобообтекаемых тел потоком жидкости. При достаточно больших скоростях обтекания в следе за неудобообтекаемым телом возникает кавитационная зона. Длина этой зоны lк зависит от скорости набегающего потока в сечении, где установлены кавитаторы, рассчитываемой как отношение объемного расхода жидкости Q к площади поперечного сечения S в месте их установки. На фиг.7 показана экспериментально установленная зависимость между безразмерными параметрами и числом Рейнольдса где ν - кинематическая вязкость жидкости.

В следе потока за кавитатором помещались образцы из электротехнического алюминия, которые разрушались под действием потока и теряли часть массы. Воздействие потока на образцы оценивалось количественно по относительной потере массы где Δm - потеря массы образца в потоке, m - исходная масса образца. Экспериментально было установлено, что величина δ зависит от длины каверны λ. Причем было установлено, что существует такое значение λ, при котором эрозионный износ максимален. На фиг.8 приведены результаты экспериментов, с одиночным цилиндром в качестве неудобообтекаемого тела. Кривая 1 соответствует цилиндру с рифлением, кривая 2 - гладкому цилиндру.

Таким образом, характеристики устройства в обоих исследованных случаях подбираются таким образом, чтобы безразмерная длина кавитационной каверны за побудителем λ составляла 2,5. Кроме того, побудители в виде рифленых цилиндров предпочтительны по сравнению с гладкими цилиндрами. Эксперименты с побудителями в виде гладких и рифленых стержней квадратного и треугольного и др. поперечных сечений показали, что наибольшее значение δ имеет место для рифленых цилиндров при λ=2,5. Следовательно, согласно данным, приведенным на фиг.7, для получения наибольшего эффекта необходимо обеспечить условие, чтобы число Рейнольдса потока находилось в диапазоне от 100000 до 800000.

Выбор соотношения параметров решеток кавитаторов также основывался на результатах экспериментальных исследований. На фиг.9 приведены результаты исследования эрозионного изнашивания алюминиевых пластинок за решеткой из трех рифленых цилиндров. Здесь по оси ординат отложена скорость изнашивания образцов i, рассчитанная по формуле где Δm - потеря массы образцов, F - площадь участка эрозии, отнесенная к imax - скорости изнашивания образца с максимальной площадью эрозии.

Максимальная скорость изнашивания наблюдалась так же, как и для одиночных рифленых цилиндров при относительной длине зоны кавитации λ=2,5. Сравнение решеток с разными значениями относительного расстояния между цилиндрами показало, что наибольшее значение скорости износа достигается при β=0,8. По конструктивным соображениям в предлагаемой конструкции предлагается использовать решетки, для которых параметр β находиться в диапазоне от 0,3 до 1,2.

Сравнительные исследования с использованием цветных красителей качества гомогенизации смесей растворимых и нерастворимых жидкостей, жидких сред с растворимыми гранулами или с нерастворимыми частицами, а также эмульсий, полученных с помощью устройства прототипа и предложенного устройства, показали, что при одинаковых энергозатратах размер дисперсных включений в смеси уменьшается в 2-8 раз, при этом смесь имеет более равномерную окраску, что свидетельствует об улучшении качества гомогенизации.

Таким образом, заявляемое устройство позволяет осуществлять смешение растворимых и нерастворимых жидкостей, жидких сред с растворимыми гранулами или с нерастворимыми частицами, а также получение мелкодисперсных гомогенных эмульсий для использования в газонефтеперерабатывающей, химической, пищевой, фармацевтической, строительной и энергетической (в частности, для приготовления водотопливных эмульсий) промышленности.

1. Устройство для гомогенизации и приготовления смеси, содержащее корпус, выполненный в виде последовательно соединенных полых проточных камер, внутри которых установлены кавитаторы, перед кавитаторами на корпусе расположены камеры для ввода компонентов смеси, после которых расположены раздающие коллекторы, входной и выпускной патрубки, отличающееся тем, что оно снабжено регулятором объемного расхода смеси, установленным на входном патрубке перед кавитаторами, стенки проточных камер выполнены волнообразно профилированными с зонами постепенного сужения и последующего расширения проточной камеры в направлении от входного патрубка к выпускному, при этом устройство снабжено делителями потока смеси, расположенными перед кавитаторами, делители потока и кавитаторы установлены в зонах наибольшего сужения проточных камер, турбулизация смеси кавитаторами соответствует значению числа Рейнольдса от 100000 до 800000, при этом параметр находится в диапазоне 0,3<β<1,2, где d - минимальное из расстояний между кавитаторами, установленными в поперечном сечении потока, и между кавитаторами и стенкой проточной камеры; D - максимальный диаметр кавитаторов.

2. Устройство по п.1, отличающееся тем, что параметр находится в диапазоне 2<λ<3, где lк - длина области кавитации.

3. Устройство по п.1, отличающееся тем, что по крайней мере часть кавитаторов выполнена в виде расположенных поперечно потоку одного или более дисков, закрепленных на стержнях.

4. Устройство по п.1, отличающееся тем, что по крайней мере часть кавитаторов выполнена в виде одного или более цилиндров.

5. Устройство по одному из пп.3 и 4, отличающееся тем, что кавитаторы в виде дисков и цилиндров имеют индивидуальные турбулизаторы пограничного слоя в виде любой комбинации колец, рифления, выступов, впадин, острых кромок.

6. Устройство по п.1, отличающееся тем, что кавитаторы установлены в поперечных сечениях проточной камеры индивидуально.

7. Устройство по п.1, отличающееся тем, что кавитаторы установлены в проточной камере в виде решеток.