Установка для производства сажи

Иллюстрации

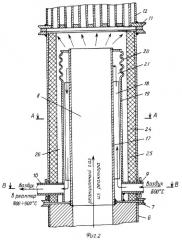

Показать всеИзобретение может быть использовано при рекуперации тепла сажегазовой смеси для подогрева технологического воздуха в производстве технического углерода. Установка включает горизонтальный цилиндрический реактор со средствами для подачи топлива, воздуха, сырья и воды, патрубком 6 для вывода сажегазовой смеси. К реактору прикреплен перегреватель воздуха 8, состоящий из двух вертикальных коаксиально расположенных металлических труб - внутренней жаропрочной 17 и наружной 19. Между трубами 17 и 19 образована герметичная межтрубная полость 21. В верхней части трубы 17 и 19 связаны между собой с помощью компенсатора 20. Внешняя поверхность внутренней жаропрочной трубы 17 снабжена продольными ребрами 18. Межтрубная полость 21 разделена двумя вертикальными металлическими перегородками. Перегородки одним концом приварены к жаропрочной трубе 17, а другим концом входят в лабиринтные уплотнения, установленные на внутренней поверхности наружной трубы 19 и на днище герметичной межтрубной полости 21. Высота перегородок составляет 2/3-5/6 длины внутренней жаропрочной трубы и 4/5-9/10 длины продольных ребер. Над перегревателем 8 установлен рекуперативный кожухотрубный теплообменник 12. Межтрубное пространство теплообменника 12 связано с источником атмосферного воздуха и посредством патрубка вывода подогретого воздуха - с перегревателем 8, который далее соединен со средствами для подачи перегретого воздуха в реактор. Перегреватель 8 по всей высоте заключен в корпус 24, футерованный огнеупорным материалом 25, и отделен от него кольцевым пространством 26. Изобретение позволяет подогреть воздух, поступающий в реактор, до 800-900°С, упростить монтаж установки, повысить стойкость конструкции и показатели процесса. 2 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Изобретение относится к производству сажи путем термического разложения углеводородного сырья в продуктах полного сгорания вспомогательного топлива, а именно к устройствам, в которых осуществляют рекуперацию тепла сажегазовой смеси для подогрева технологического воздуха.

Известна установка для получения сажи с двухступенчатым подогревом технологического воздуха, включающая реактор со средствами для подачи сырья, топлива, воздуха и воды, рекуперативный трубчатый подогреватель воздуха, выносную топку для сжигания части очищенных от саж реакционных газов, устройство для 2-й ступени подогрева воздуха, фильтр для отделения сажи от газов (Патент ФРГ №2827872 по кл. МПК С09С 1/50, опубл.13.02.86 г.).

Недостатком данного технического решения является тот факт, что при использовании второй стадии нагрева технологического воздуха за счет постороннего источника тепла, генерируемого при сжигании отходящих реакционных газов, очищенных от сажи, объем реакционных газов уменьшается только на величину, связанную с уменьшением количества подаваемого для поддержания постоянной температуры в зоне реакции окислителя. В то же время не происходит уменьшения объема реакционных газов за счет сокращения количества подачи воды на закалку реакционной смеси, что негативно сказывается на технико-экономических показателях процесса. Кроме того, использование дополнительного тепла от сжигания отбросных газов дает возможность попадания в атмосферу остаточных вредных продуктов сжигания.

Наиболее близкой к предлагаемому техническому решению является установка, включающая горизонтальный цилиндрический реактор, со средствами для подачи топлива, воздуха, сырья и воды, патрубок вывода сажегазовой смеси из реактора и прикрепленный к нему с помощью фланцев радиационный рекуперативный перегреватель воздуха, состоящий из двух коаксиально расположенных и связанных в верхней части с помощью компенсатора вертикальных металлических труб, образующих герметичную межтрубную полость между ними. Причем внутренняя жаропрочная труба снабжена на внешней поверхности продольными ребрами. В верхней части радиационного рекуперативного перегревателя, над ним установлен рекуперативный кожухотрубный теплообменник. Внутренние полости труб рекуперативного кожухотрубного теплообменника посредством жаропрочной трубы радиационного рекуперативного перегревателя соединены с патрубком для вывода из реактора сажегазовой смеси, а его межтрубное пространство связано с источником атмосферного воздуха и посредством патрубка вывода подогретого до 500-600°С воздуха - с радиационным рекуперативным перегревателем. В свою очередь, перегреватель соединен со средствами для подачи перегретого воздуха в реактор (Заявка на выдачу патента РФ №2002115495, опубл. 27.01.2004).

Недостатком данной установки является недостаточный уровень эффективности подогрева технологического воздуха, а также сложность монтажа и низкая стойкость конструкции.

Целью данного изобретения является повышение эффективности подогрева технологического воздуха и стойкости конструкции, а также упрощение ее монтажа.

Предлагаемая установка для производства сажи включает горизонтальный цилиндрический реактор со средствами для подачи топлива, воздуха, сырья и воды и с патрубком для вывода сажегазовой смеси. К реактору прикреплен перегреватель воздуха, включающий две вертикальные коаксиально расположенные металлические трубы, связанные между собой в верхней части с помощью компенсатора и образующие между собой межтрубную герметичную полость, наружную и внутреннюю жаропрочную, внешняя поверхность которой снабжена продольными ребрами. Межтрубная герметичная полость соединена с патрубком вывода сажегазовой смеси из реактора и с трубным пространством рекуперативного кожухотрубного теплообменника, установленного над перегревателем, и разделена двумя вертикальными металлическими перегородками. Одним концом перегородки приварены к жаропрочной внутренней трубе, а другим концом входят в лабиринтные уплотнения, установленные на внутренней поверхности наружной трубы и на днище межтрубной герметичной полости, высота указанных перегородок составляет 2/3-5/6 длины внутренней жаропрочной трубы. Причем отношение длины продольных ребер к высоте разделительных перегородок составляет 4/5-9/10. Межтрубное пространство рекуперативного кожухотрубного теплообменника связано с источником атмосферного воздуха и посредством патрубка вывода подогретого воздуха - с перегревателем воздуха, соединенным, в свою очередь, со средствами подачи воздуха в реактор. Кроме того, перегреватель воздуха по всей высоте заключен в футерованный огнеупорным материалом корпус и отделен от него кольцевым пространством.

Отличительными признаками предлагаемого изобретения являются соединение труб перегревателя между собой в верхней части с помощью компенсатора и разделение межтрубной герметичной полости двумя вертикальными металлическими перегородками, которые одним концом приварены к жаропрочной внутренней трубе, а другим концом входят в лабиринтные уплотнения, установленные на внутренней поверхности наружной трубы и на днище межтрубной герметичной полости, причем высота указанных перегородок составляет 2/3-5/6 длины внутренней жаропрочной трубы.

Другим отличительным признаком является отношение длины продольных ребер, расположенных на внешней поверхности внутренней жаропрочной трубы, к высоте разделительных перегородок, равное 4/5-9/10.

Кроме того, перегреватель воздуха по всей высоте заключен в футерованный огнеупорным материалом корпус и отделен от него кольцевым пространством.

Совокупность существенных признаков предлагаемого изобретения позволит повысить стойкость и эффективность подогрева технологического воздуха конструкции, а также упростить ее монтаж.

Разделение межтрубной герметичной полости вертикальными перегородками позволяет увеличить время контакта нагреваемого воздуха с поверхностью трубы и ребер, а также скорость движения воздуха в межтрубном пространстве, что в итоге повышает коэффициент теплообмена на единицу поверхности внутренней жаростойкой трубы - основного элемента, обеспечивающего экономичность и стойкость всей конструкции.

Верхний предел отношения длины перегородок к длине внутренней трубы ограничивается конструктивными особенностями тепловой компенсации, нижний предел - снижением эффективности всей конструкции.

При соотношении длины продольных ребер к высоте разделительной перегородки более 9/10 возрастает гидравлическое сопротивление аппарата, а его снижение менее 4/5 снижает эффективность теплообмена.

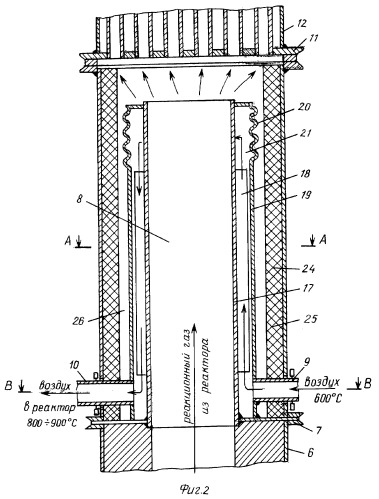

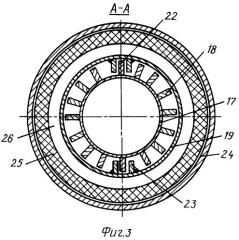

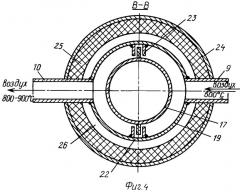

На фиг.1 представлена принципиальная схема установки, общий вид; фиг.2 - продольное сечение перегревателя воздуха; фиг.3 - его сечение по А-А; фиг.4 - его сечение по В-В.

Установка для производства сажи включает: горизонтально установленный цилиндрический реактор 1, снабженный средствами для подачи топлива 2, технологического воздуха 3, сырья 4 и воды 5. В выходной части реактора 1 вертикально установлен патрубок 6 для выхода сажегазовой смеси из реактора 1. К патрубку 6 в верхней его части с помощью фланцев 7 прикреплен перегреватель воздуха 8 со средствами 9 и 10 для ввода и вывода воздуха. На перегревателе 8 установлена трубная доска 11 рекуперативного теплообменника 12, который снабжен патрубком 13 для ввода атмосферного воздуха и воздуховодом 14, связанным с патрубком 9 перегревателя 8, а также с помощью трубопровода 15 соединен с устройством 16 для отделения реакционных газов от сажи. Перегреватель воздуха 8 состоит из двух вертикальных коаксиально расположенных труб - жаропрочной внутренней 17, на внешней поверхности которой приварены продольные ребра 18, и внешней 19. Трубы 17 и 19 связаны в своей верхней части многолинзовым компенсатором 20 так, что между ними образуется герметичная полость 21. Межтрубная герметичная полость 21 разделена двумя вертикальными металлическими перегородками 22. Металлические перегородки 22 одним концом приварены к жаропрочной внутренней трубе 17, а другим концом входят в лабиринтные уплотнения 23, которые установлены на внутренней поверхности наружной трубы 19 и на днище межтрубной герметичной полости 21, причем высота указанных перегородок составляет 2/3-5/6 длины внутренней жаропрочной трубы.

Перегреватель воздуха 8 по всей высоте заключен в корпус 24, футерованный огнеупорным материалом 25, и отделен от него кольцевым пространством 26. Такая конструкция теплообменника упрощает его сборку, т.к. уже собранный аппарат 8 вставляют в корпус 24 на последнем этапе монтажа.

Установка работает следующим образом.

Предварительно подогретый технологический воздух по патрубку 3 и вспомогательное топливо (природный газ) по патрубку 2 поступают в реактор 1, где в результате сгорания топлива образуется поток продуктов полного сгорания с температурой 1500°С. В поток продуктов полного сгорания по патрубку 4 поступает углеводородное сырье, которое, смешиваясь с продуктами полного сгорания топлива, разлагается с получением сажи. В образовавшийся поток сажегазовых продуктов по патрубку 5 подают воду, подвергая реакционную смесь закалке и охлаждая ее до 900°С. Далее сажегазовые продукты через патрубок 6 выходят из реактора 1 и по жаропрочной трубе 17, где охлаждаются путем радиационного теплообмена с омывающим трубу 17 воздухом до 800°, поступают в трубы теплообменника 12. Проходя по трубам теплообменника 12, сажегазовая смесь охлаждается в результате поверхностного теплообмена с воздухом, поступающим в межтрубное пространство по патрубку 13, и далее поступает по трубопроводу 15 в устройство для отделения технического углерода от газообразных продуктов реакции 16. Воздух, подогретый в теплообменнике 12 до 550-600°С, по воздуховоду 14 и патрубку 9 поступает в межтрубную герметичную полость 21 перегревателя воздуха 8. Вертикальные металлические перегородки 22, которые разделяют герметичную полость 21 на две изолированные друг от друга части, направляют поток поступающего по патрубку 9 подогретого в кожухотрубном теплообменнике 12 воздуха вокруг жаропрочной трубы 17. Сначала поток воздуха движется вверх до высоты 2/3-5/6 длины жаропрочной трубы 17, омывая ее и приваренные к ней продольные ребра 18, соотношение длины которых к высоте разделительных перегородок составляет 4/5-9/10, забирает тепло сажегазовой смеси, а затем движется вниз и далее по патрубку 10 в реактор 1. При этом температура воздуха повышается до 800-900°С.

Параметры технологического процесса приведены в таблице.

| Таблица | ||

| Параметры технологического процесса | Результаты опытов | |

| По прототипу | По изобретению | |

| 1. Расход сырья, кг/час | 2000 | 2000 |

| 2. Индекс корреляции сырья ИК | 120 | 120 |

| 3. Расход природного газа, нм3/час | 395 | 340 |

| 4. Расход технологического воздуха, нм3/час | 6800 | 5800 |

| 5. Температура подогрева сырья, °С | 220 | 220 |

| 6. Температура подогрева воздуха, °C | 650 | 800 |

| 7. Температура в зоне реакции, °С | 1495 | 1500 |

| 8. Температура газов в зоне закалки, °C | 875 | 950 |

| 9. Выход сажи в расчете на сырье, % | 53,8 | 60,0 |

| 10. Йодное число сажи, I2 мг/г | 83,0 | 84,0 |

Таким образом, анализ данных, приведенных в таблице, показывает, что при осуществлении процесса по настоящему изобретению происходят существенные изменения. При сохранении величины внутренней поверхности нагрева жаропрочной трубы снижается удельный расход технологического воздуха и природного газа. Значительно возрастает выход сажи в расчете на сырье.

Внедрение данного изобретения позволит значительно улучшить экологические данные работы установки с одновременным повышением технико-экономических показателей процесса.

1. Установка для производства сажи, включающая горизонтальный цилиндрический реактор со средствами для подачи топлива, воздуха, сырья и воды, и с патрубком для вывода сажегазовой смеси, прикрепленный к реактору перегреватель воздуха, включающий две вертикальные коаксиально расположенные металлические трубы, образующие между собой межтрубную герметичную полость, наружную и внутреннюю жаропрочную, внешняя поверхность которой снабжена продольными ребрами, соединенную с патрубком вывода сажегазовой смеси из реактора и с трубным пространством рекуперативного кожухотрубного теплообменника, установленного над перегревателем, причем межтрубное пространство рекуперативного кожухотрубного теплообменника связано с источником атмосферного воздуха и посредством патрубка вывода подогретого воздуха - с перегревателем воздуха, соединенным, в свою очередь, со средствами подачи воздуха в реактор, отличающаяся тем, что трубы перегревателя связаны между собой в верхней части с помощью компенсатора, а межтрубная герметичная полость разделена двумя вертикальными металлическими перегородками, которые одним концом приварены к внутренней жаропрочной трубе, а другим концом входят в лабиринтные уплотнения, установленные на внутренней поверхности наружной трубы и на днище межтрубной герметичной полости, причем высота указанных перегородок составляет 2/3-5/6 длины внутренней жаропрочной трубы.

2. Установка по п.1, отличающаяся тем, что отношение длины продольных ребер к высоте разделительных перегородок составляет 4/5-9/10.

3. Установка по п.1, отличающаяся тем, что перегреватель воздуха по всей высоте заключен в футерованный огнеупорным материалом корпус и отделен от него кольцевым пространством.