Способ брикетирования шихтовых материалов

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, а именно к способу прессования брикетов из шихтовых материалов, в частности из титановых сплавов, содержащих образующиеся в процессе механической обработки изделий отходы. Шихту засыпают порциями в конусную матрицу, осуществляют прессование и проталкивание изделия через матрицу пресс-шайбой с пресс-штемпелем за один проход. Перед началом прессования очередного брикета между засыпанной порцией шихты и пресс-шайбой или между отпрессованным брикетом и загруженной порцией шихты устанавливают разделительную шайбу с фигурной поверхностью. Установление такой шайбы, обеспечивающей прессование центральной и периферийной зон брикета со степенью деформации больше деформации остального объема брикета, позволяет получить стабильную равнопрочность во всем объеме брикета. После изготовления брикета разделительную шайбу отделяют и используют повторно. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к порошковой металлургии, а именно к способу прессования брикетов из шихтовых материалов, в частности из титановых сплавов, в состав которых входят отходы, возникающие в процессе механической обработки изделий. Изобретение может найти применение в производстве первичных и вторичных титановых сплавов, а также в черной металлургии при легировании и раскислении сталей.

Известен способ импульсного прессования твердых порошковых материалов, включающий загрузку порошка в разборную матрицу, сопряженную по конической поверхности с охватывающей ее обоймой и связанную стяжками, уплотнение порошка приложением нагрузки с последующей выпрессовкой полученной заготовки из матрицы (Патент РФ №2083328, МПК B22F 3/087, Дата публ. 1997.07.10).

Способ трудоемок, малопроизводителен и не может быть использован в массовом производстве.

Известен способ изготовления высокоплотной спеченной детали путем допрессовывания спеченной заготовки на одноосном прессе за один ход, в котором спеченную заготовку предварительно обжимают в направлении, поперечном основному приложению усилия, путем проталкивания ее через ступенчатую матрицу, и сжимают в узком сечении матрицы основным усилием (Патент РФ №2156179, МПК B22F 3/16, Дата публ. 2000.09.20).

Недостатком данного способа является необходимость наличия специализированного оборудования и низкая производительность, обусловленная выполнением нескольких последовательных операций и сменой направления движения получаемого изделия.

Наиболее близким по технической сущности и достигаемому результату является способ полунепрерывного прессования через конусную матрицу в компаундированный электрод для вакуумной дуговой плавки титановых сплавов (Плавка и литье титановых сплавов. / Под ред. В.И.Добаткина. М., Металлургия, 1978, с.265-271, рис 107, 108). Перед началом прессования конусную матрицу заглушают прокладкой. После получения первоначального брикета прокладку удаляют. Прессование происходит вследствие сопротивления обжатия прессуемого электрода при его проталкивании через матрицу.

Недостаток данного способа заключается в том, что способ предназначен для изготовления электродов длиной не менее длины матрицы-втулки, размеры которой достигают 1 метр и более. Изготовление брикетов менее этого размера по экономическим соображением становится нецелесообразным.

Цель изобретения - предложить экономичный способ получения брикетов повышенной плотности с заданными геометрическими размерами на универсальном прессовом оборудовании.

Техническим результатом, достигаемым при осуществлении изобретения, является получение брикетов, имеющих стабильную равнопрочность во всем объеме.

Поставленная задача решается тем, что в способе брикетирования шихтовых материалов, включающем засыпку шихты порциями в конусную матрицу, прессование и проталкивание изделия через матрицу пресс-шайбой с пресс-штемпелем за один проход, перед началом прессования очередного брикета между засыпанной порцией шихты и пресс-шайбой или между отпрессованным брикетом и загруженной порцией шихты устанавливают разделительную шайбу с фигурной поверхностью, обеспечивающей прессование центральной и периферийной зон брикета со степенью деформации больше деформации остального объема брикета, причем после изготовления брикета разделительную шайбу отделяют и используют повторно.

Для получения равнопрочного брикета целесообразно, чтобы форма разделительной шайбы обеспечивала прессование центральной части брикета величиной от 0,1 до 0,3 и периферийной зоны величиной от 0,1 до 0,2 от его наружного диаметра со степенью деформации на 5-20% больше деформации остального объема брикета.

Повышенная деформация центральной и периферийной зон приводит к выравниванию плотности брикета, а значит, повышает равнопрочность отдельных частей брикета.

Увеличение деформации указанных зон более чем на 20% не приводит к улучшению свойств брикета, а при увеличении размеров центральной и периферийной зон более 0,3 диаметра брикета и 0,2 наружного диаметра брикета соответственно не приводит к заметному увеличению прочности брикета и усложняет конструкцию инструмента. Если деформация центральной и периферийной зон превышает общую деформацию менее чем на 5%, то эта величина не обеспечивает достижение равнопрочности брикета по высоте и сечению.

При брикетировании шихтовых материалов, в которых содержание стружки составляет 50% и более, используется схема прессования, при которой разделительную шайбу устанавливают между отпрессованным брикетом и загруженной порцией шихты, а прессование производят пресс-шайбой с плоской рабочей поверхностью.

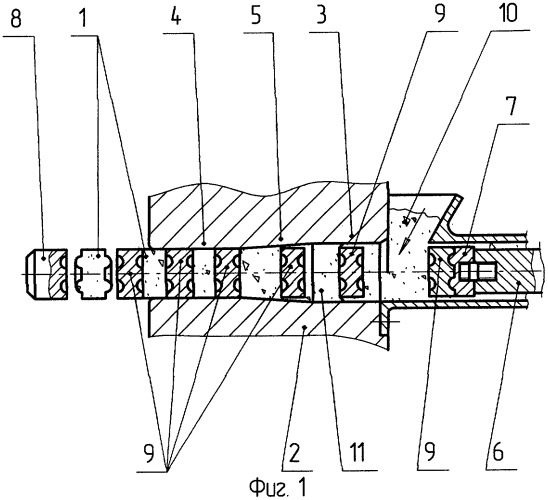

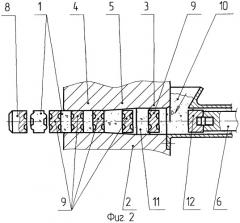

Способ проиллюстрирован чертежами. На фиг.1 изображен процесс брикетирования шихтовых материалов. На фиг.2 изображен процесс брикетирования шихты, в котором содержание стружки составляет 50% и более.

Процесс получения брикета 1 осуществлен в пресс-форме, состоящей из конусной матрицы 2, имеющей две ступени разного сечения 3 и 4 рабочего окна, соединяющиеся конусным переходом 5. Со стороны широкой ступени матрицы расположен пресс-штемпель 6, жестко соединенный с пресс-шайбой 7. В узкую ступень 4 до начала прессования порции шихтовых материалов вставляется подпорная заглушка 8. Брикеты по высоте разделены разделительными шайбами 9. Прессуемая шихта 10 загружается со стороны широкой ступени матрицы 3, а отпрессованные брикеты 11 совместно с разделительными шайбами 9 выгружаются со стороны узкой ступени матрицы 4.

Процесс, в котором разделительная шайба в процессе прессования устанавливается между пресс-шайбой и порцией шихты, реализуется следующим способом. Перед началом прессования в ступень меньшего сечения 4 устанавливают подпорную заглушку 8. Затем шихтовые материалы подаются в матрицу со стороны широкой ступени 3. Пресс-штемпель 6, перемещаясь в соответствии с циклом пресса, проталкивает порцию шихты внутрь конусной матрицы 2 в ее широкую ступень 3. Шихта касается стенок матрицы ступени 3. Пресс-штемпель, продолжая перемещаться в соответствии с циклом пресса, проталкивает шихту 10 через конусный переход 5, обжимая ее боковым давлением. Шихта, оказавшись в узкой ступени 4 матрицы, сжимается в направлении движения между пресс-шайбой 7 с пристыкованной разделительной шайбой 9 и разделительной шайбой 9, находящейся между шихтовыми материалами и брикетом. Затем пресс-штемпель 6 возвращается в исходное положение. Производится загрузка следующей партии шихты и установка разделительной шайбы. Цикл прессования повторяется. Полученные брикеты и разделительные шайбы после выхода из матрицы разделяются. Разделительные шайбы используются повторно.

Отличие от приведенной схемы брикетировании шихтовых материалов, в которых содержание стружки составляет 50% и более, заключается в том, что после прессования загруженной шихты пресс-шайбой 12 с плоской рабочей поверхностью к торцевой поверхности брикета 11 устанавливают разделительную шайбу 9, а за нее в ступень 3 загружают очередную порцию шихты 10. В этом случае брикет последовательно деформируется за два хода пресс-штемпеля:

- первый раз при брикетировании шихты пресс-шайбой;

- второй раз после установки на поверхности брикета разделительной шайбы, имеющей фигурную поверхность, во время брикетирования шихты, загруженной поверх нее. Повторная деформация за счет выступов на поверхности шайбы повышает плотность брикета в 1,2-1,3 раза.

Пример конкретного выполнения предлагаемого способа.

Брикетирование шихтовых материалов производили на горизонтальном гидравлическом прессе усилием 2500 тс. Шихта состояла из 45% стружки титанового сплава марки ВТ1-0, остальное - титановая губка. Подготовка стружки производилась по известному способу и включала в себя операции дробления, обезжиривания, гравитационной и магнитной сепарации. Шихта перемешивалась и порциями подавалась в зону прессования. Размеры брикетов были выбраны исходя из усилия пресса и удельного давления прессования. Разделительные шайбы были изготовлены из инструментальной стали марки 5ХМН. Шайбы устанавливали между пресс-шайбой и порцией шихты, предназначенной для брикетирования. Форма разделительной шайбы обеспечивала деформацию центральной части диаметром 0,25 диаметра брикета и периферийной зоны шириной 0,15 диаметра брикета, на 12% превышающей деформацию остального объема брикета. Вес полученных брикетов составил от 5,55 кг до 6,8 кг. Высота брикета 110 мм, диаметр - 150 мм. Осыпаемость брикетов не превышала 1,5%.

1. Способ брикетирования шихтовых материалов, включающий засыпку шихты порциями в конусную матрицу, прессование и проталкивание изделия через матрицу пресс-шайбой с пресс-штемпелем за один проход, отличающийся тем, что перед началом прессования очередного брикета между засыпанной порцией шихты и пресс-шайбой или между отпрессованным брикетом и загруженной порцией шихты устанавливают разделительную шайбу с фигурной поверхностью, обеспечивающей прессование центральной и периферийной зон брикета со степенью деформации больше деформации остального объема брикета, причем после изготовления брикета разделительную шайбу отделяют и используют повторно.

2. Способ по п.1, отличающийся тем, что форма разделительной шайбы обеспечивает прессование центральной части брикета величиной от 0,1 до 0,3 и периферийной зоны величиной от 0,1 до 0,2 от его наружного диаметра со степенью деформации на 5-20% больше деформации остального объема брикета.