Шестеренный дозирующий насос

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к шестеренным насосам с внешним зацеплением. Шестеренный насос содержит корпус насоса из самосмазывающегося материала с выполненными в нем каналами подвода и отвода перекачиваемого продукта и соединенный с ним шестеренный механизм с верхней крышкой, корпусом с ведущей, установленной на приводном валу, пропущенном через отверстие в корпусе, и ведомой, установленной на оси, шестернями и нижней опорной пластиной. Между корпусом насоса и верхней крышкой находится уплотнительный узел приводного вала, представляющий собой цилиндрический выступ на валу, между которым и верхней крышкой шестеренного механизма установлена уплотнительная компенсационная шайба. На поверхность приводного вала, начиная от уплотнительного цилиндрического выступа до расположенного в нижней опорной пластине торца вала, и на поверхность оси нанесено многослойное покрытие толщиной от 20 до 80 мкм. В результате достигается снижение скорости изнашивания приводного вала при повышении долговечности шестеренного насоса. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к шестеренным дозирующим насосам с внешним зацеплением шестерен, и может быть использовано для дозирования подачи потребителю химически активных жидких сред, а также в прядильных машинах, формирующих химические волокна мокрым и сухо-мокрым способом.

Известен шестеренный дозирующий насос, содержащий корпус, приводной вал и закрепленный на корпусе шестеренный механизм, все детали которого выполнены из стали мартенситного класса ЭП890-Ш, термообработанной до твердости HRC≥56 (см. авторское свидетельство SU №922316, кл. F04С 2/04, 23.04.1982).

Однако указанная выше сталь, имея в своем составе 11% хрома в отсутствие никеля, не является коррозионно-стойкой, что приводит к коррозионно-механическому изнашиванию трибосопряжений насоса при дозировании химически активных сред. Особо коррозируемым и изнашиваемым является трибосопряжение вал-корпус, так как металлы этих деталей обладают сильно отличающимися электродными потенциалами. Это приводит к образованию макрогальванопары и усилению электрохимических процессов коррозионно-механического изнашивания пар трения. В связи с этим быстро изнашивается приводной вал, а его изнашивание приводит к изменению геометрии других трибосопряжений. Как результат, насос теряет требуемые дозирующие характеристики.

Наиболее близким к изобретению по технической сущности и достигаемому результату является шестеренный насос, содержащий корпус насоса из самосмазывающегося материала с выполненными в нем каналами подвода и отвода перекачиваемого продукта и соединенный с ним шестеренный механизм с верхней крышкой, корпусом с ведущей шестерни, установленной на приводном валу, пропущенном через опорное отверстие в корпусе и ведомой шестерни, установленной на оси, и нижней опорной пластиной, причем на корпусе насоса выполнен уплотнительный узел приводного вала (см. RU полезная модель №39653, кл. F04В 17/00, 10.08.2004).

Надежность и долговечность данного насоса зависит от агрессивности перекачиваемого продукта. Изготовление корпуса из самосмазывающегося материала позволило ликвидировать макрогальванопару металл корпуса - металл приводного вала и соответственно понизить процесс коррозионно-механического изнашивания вала. Это, в свою очередь, привело к повышению срока эксплуатации насоса. Однако замена металлического корпуса на полимерный незначительно снизила процессы коррозионно-механического изнашивания вала, вызванные анодным растворением поверхности металла приводного вала, происходящим из-за наличия на металлической поверхности микрогальванопар.

Задачей, на решение которой направлено настоящее изобретение, является снижение скорости изнашивания приводного вала за счет ликвидации утечки жидкости в зону трения приводной вал - корпус и снижения скорости изнашивания трибосопряжений вал - верхняя крышка, вал - нижняя опорная пластина и ведомая шестерня - ось ведомой шестерни.

Техническим результатом является повышение долговечности насоса.

Вышеуказанный технический результат достигается тем, что в шестеренном насосе, содержащем корпус насоса из самосмазывающегося материала с выполненными в нем каналами подвода и отвода перекачиваемого продукта и соединенный с ним шестеренный механизм с верхней крышкой, корпусом с ведущей, установленной на приводном валу, пропущенном через отверстие в корпусе, и ведомой, установленной на оси, шестернями и нижней опорной пластиной, согласно изобретению на приводном валу выполнен цилиндрический выступ, между которым и верхней крышкой установлена уплотнительная компенсационная шайба, при этом на поверхность приводного вала, начиная от уплотнительного цилиндрического выступа до расположенного в нижней опорной пластине торца вала, и на поверхность оси нанесено многослойное износостойкое и коррозионно-стойкое покрытие толщиной от 20 до 80 мкм.

Зазор между поверхностью покрытия приводного вала и контактирующими с его покрытием поверхностями верхней крышки и нижней опорной пластины, а также зазор между поверхностью покрытия оси и контактирующими с его покрытием поверхностями верхней крышки, нижней опорной пластины и ведомой шестерни составляет от 6 до 9 мкм, корпус насоса соединен с шестеренным механизмом насоса посредством прижимной пластины, болтов, пропущенных через прижимную пластину, корпус насоса, крышку, корпус и нижнюю опорную пластину шестеренного механизма, и гаек.

В ходе проведенного исследования было установлено, что изнашивание приводного вала приводит к его перекосу. Перекос возникает в результате давления шестерни привода на установленную консольно на конце приводного вала шестерню насоса, вращающую приводной вал. Перекос вала вызывает перекос ведущей шестерни. Нарушается режим "плавания" ведущей шестерни. Все это приводит к усилению коррозионно-механического изнашивания сопряжений ведущая шестерня - нижняя пластина, ведущая шестерня - верхняя крышка шестеренного механизма, ведущая шестерня - корпус шестеренного механизма. Термин "плавание" взят в кавычки в связи с тем, что между контактирующими поверхностями ведущей шестерни и нижней и верхней пластиной имеется гарантированный зазор.

Выполнение на приводном валу цилиндрического выступа и расположение в корпусе между последним и верхней крышкой шестеренного механизма уплотнительной компенсационной шайбы позволяет предотвратить вытекание раствора из шестеренного механизма в зазор между валом и корпусом шестеренного дозирующего насоса и, тем самым, снизить потери жидкости при дозировании. Кроме того, цилиндрический выступ является стабилизатором перпендикулярности приводного вала при его изнашивании относительно шестеренного механизма.

Нанесение на поверхность приводного вала, начиная от уплотнительного цилиндрического выступа до расположенного в нижней крышке торца вала, и на поверхность оси многослойного износостойкого и коррозионно-стойкого полиимидного покрытия толщиной от 20 до 80 мкм предотвращает металлический контакт между трущимися поверхностями приводного вала и отверстия верхней крышки шестеренного механизма; приводного вала и отверстия нижней опорной пластины шестеренного механизма; оси и отверстия ведомой шестерни, что повышает длительность работы этих трибосопряжений и, соответственно, длительность эксплуатации шестеренного дозирующего насоса. Проведение прецизионной шлифовки многослойного полиимидного покрытия, обладающего высокой прочностью и твердостью, позволяет обработать покрытие с оптимальной шероховатостью и получать в трибосопряжениях: приводной вал - верхняя крышка шестеренного механизма, приводной вал - нижняя опорная пластина шестеренного механизма, и ось-ведомая шестерня - зазоры в пределах не более 6-9 мкм, и тем самым добиться работы насоса с заданными характеристиками подачи перекачиваемой среды.

Результаты испытаний шестеренного дозирующего насоса на прядильных машинах ОАО "Каменскволокно" позволяют судить о стабильной и надежной работе описанной конструкции. На 11% снизилась неравномерность подачи насоса при изменении давления на входе жидкости в насос и выходе ее из насоса. Прекратилось просачивание жидкости через трибосопряжения верхняя крышка шестеренного механизма - приводной вал - корпус насоса. Срок эксплуатации шестеренного дозирующего насоса в сравнении со сроком эксплуатации известной конструкции увеличился в 1,2-1,3 раза.

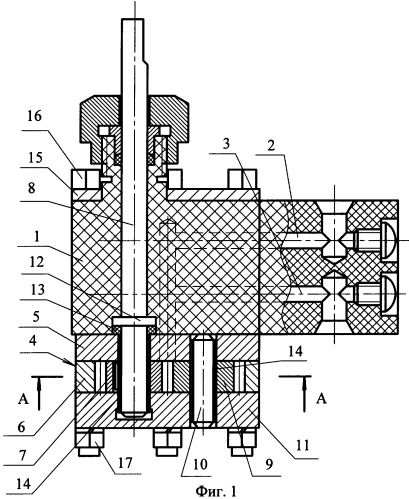

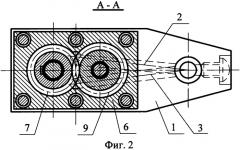

На фиг.1 представлен продольный разрез шестеренного насоса, и на фиг.2 представлен разрез А-А на фиг.1.

Шестеренный насос содержит корпус 1 насоса из самосмазывающегося материала с выполненными в нем каналом 2 подвода перекачиваемого продукта, каналом 3 отвода перекачиваемого продукта и соединенный с ним шестеренный механизм 4 с верхней крышкой 5, корпусом 6 с ведущей шестерней 7, установленной на приводном валу 8, пропущенном через отверстие в корпусе 1, и ведомой шестерней 9, установленной на оси 10, и нижней опорной пластиной 11. На приводном валу 8 выполнен расположенный в корпусе 1 цилиндрический выступ 12, между которым и верхней крышкой 5 шестеренного механизма 4 в корпусе 1 установлена уплотнительная компенсационная шайба 13. На поверхности приводного вала 8, начиная от уплотнительного цилиндрического выступа 12 до расположенного в нижней опорной пластине 11 торца вала 8, и на поверхности оси 10 нанесено многослойное износостойкое и коррозионно-стойкое полиимидное покрытие 14 толщиной от 20 до 80 мкм.

Зазор между поверхностью покрытия 14, нанесенного на приводной вал 8, и контактирующими с ним поверхностями крышки 5 и пластины 11 составляет от 6 до 9 мкм. Зазор между поверхностью покрытия 14, нанесенного на ось ведомой шестерни 10, и контактирующими с ним поверхностями крышки 5, пластины 11 и ведущей шестерни составляет также от 6 до 9 мкм. Корпус 1 насоса соединен с шестеренным механизмом 4 насоса посредством прижимной пластины 15, болтов 16, пропущенных через прижимную пластину 15, корпус 1 насоса, крышку 5, пластину 11 и корпус 6 шестеренного механизма 4, и гаек 17.

В процессе работы шестеренного дозирующего насоса его ведущая шестерня 7 приводится во вращение приводным валом 8 и передает вращательное движение ведомой шестерне 9. При этом шестерни 7 и 9 за счет их зубчатого зацепления подразделяют рабочую камеру насоса в корпусе 6 шестеренного механизма на две отдельные полости - всасывания, сообщенную с каналом 2 подвода перекачиваемого продукта, и полость нагнетания, сообщенную с каналом 3 отвода перекачиваемого продукта. При вращении шестерен продукт, заключенный во впадинах зубьев шестерен 7 и 9, по окружности переносится из области всасывания в область нагнетания, при этом герметизация полости всасывания от полости нагнетания происходит по линии зацепления этих шестерен.

Настоящее изобретение может быть использовано в нефтегазовой, автотракторной, химической и других отраслях промышленности для перекачивания различных жидких сред.

1. Шестеренный насос, содержащий корпус насоса из самосмазывающегося материала с выполненными в нем каналами подвода и отвода перекачиваемого продукта и соединенный с ним шестеренный механизм с верхней крышкой, корпусом с ведущей, установленной на приводном валу, пропущенном через отверстие в корпусе и ведомой, установленной на оси, шестернями и нижней опорной пластиной, отличающийся тем, что на приводном валу выполнен цилиндрический выступ, между которым и верхней крышкой установлена уплотнительная компенсационная шайба, при этом на поверхность приводного вала, начиная от уплотнительного цилиндрического выступа до расположенного в нижней опорной пластине торца вала, и на поверхность оси нанесено многослойное износостойкое и коррозионно-стойкое покрытие толщиной от 20 до 80 мкм.

2. Насос по п.1, отличающийся тем, что зазор между поверхностью покрытия приводного вала и контактирующими с его покрытием поверхностями верхней крышки и нижней опорной пластины, а также зазор между поверхностью покрытия оси и контактирующими с его покрытием поверхностями верхней крышки, нижней опорной пластины и ведомой шестерни составляет от 6 до 9 мкм.

3. Насос по п.1, отличающийся тем, что корпус насоса соединен с шестеренным механизмом насоса посредством прижимной пластины, болтов, пропущенных через прижимную пластину, корпус насоса, крышку, корпус и нижнюю опорную пластину шестеренного механизма, и гаек.