Маслосъемное устройство цилиндропоршневой группы

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может найти применение в качестве маслосъемных устройств, устанавливаемых на поршнях двигателей внутреннего сгорания или компрессоров. Устройство включает в себя поршень, в канавке которого установлены маслосъемное кольцо и радиальный многоугольный расширитель. Внутри поршня в радиальной плоскости на уровне многоугольного расширителя установлен упругий элемент, представляющий собой плоскую пластину с выполненными по окружности гибкими упругими лепестками, которые свободно проходят через сквозные отверстия в поршне в заколечное пространство и жестко соединяются с гранями многоугольного расширителя. В центре упругого элемента по его оси жестко установлен груз. Технический результат изобретения заключается в создании на рабочей поверхности цилиндра при прохождении по ней поршня с маслосъемным кольцом непрерывной масляной пленки одинаковой требуемой толщины, упрощении конструкции маслосъемного устройства, снижении расхода масла на угар, увеличении надежности работы и срока службы кольца и цилиндра двигателя внутреннего сгорания. 5 ил.

Реферат

Предлагаемое изобретение относится к области машиностроения и может найти применение в качестве маслосъемных устройств, устанавливаемых на поршнях двигателей внутреннего сгорания или компрессоров.

Аналогом предлагаемого устройства может быть узел маслосъемного поршневого кольца для двигателя внутреннего сгорания, содержащий многоугольный радиальный расширитель, который устанавливается между разрезным поршневым кольцом и стенкой канавки поршня (К.Энглиш. Поршневые кольца, т.1, Москва, 1962, с.492, фиг.407). В поршневом кольце и находящемся за ним радиальном расширителе предусмотрены дренажные отверстия для отвода масла со стенок цилиндра двигателя в закольцевое пространство и далее через сквозные отверстия в поршне - на его внутреннюю стенку.

Назначение радиального расширителя - создание в подпертом кольце дополнительного постоянно действующего равномерно распределенного по окружности кольца радиального давления (К.Энглиш. Поршневые кольца, т.1, Москва, 1962, с.487).

Одним из основных требований к маслосъемному кольцу является не только съем излишка масла с рабочей поверхности цилиндра двигателя, но и качественное распределение масла по всей его рабочей поверхности, которое заключается в том, чтобы маслосъемное кольцо при своем движении создавало непрерывную масляную пленку одинаковой требуемой толщины, которая обеспечивала бы жидкостное трение кольца по всему ходу поршня (К.Энглиш. Поршневые кольца, т.2, Москва, 1963, с.196, с.201). Однако аналог, состоящий из маслосъемного кольца и многоугольного расширителя, такое требование в процессе работы не выполняет по одной основной причине - это постоянное заданное радиальное давление кольца на зеркало цилиндра двигателя при переменной скорости перемещения поршня. В средней части хода, это примерно 86° поворота кривошипа, скорость поршня максимальная, а при подходе поршня к его крайним положениям скорость его снижается так, что в верхней и нижней мертвых точках скорость равна нулю. Известна следующая закономерность. При высокой скорости движения поршня давление подпора срезаемого кольцом масла отжимает кольцо от стенки цилиндра и оно всплывает на масляной пленке, оставляя за собой толстый слой масла в средней части хода поршня. Это повышает расход масла на угар. Со снижением скорости поршня масляная пленка, находящаяся между рабочими поверхностями кольца и цилиндра, легче выдавливается, и вблизи мертвого положения поршня наступает полусухое трение. Непосредственный контакт кольца и поверхности цилиндра в районе мертвых точек приводит к возрастанию коэффициента трения и, как следствие, к увеличению износа рабочих поверхностей в этой зоне (К.Энглиш. Поршневые кольца, т.2, Москва, 1963, с.196, с.201).

Таким образом, недостаток известной конструкции узла маслосъемного кольца обусловлен постоянным по ходу поршня радиальным давлением его на стенки цилиндра. Устранить такой недостаток можно путем увеличения радиального давления маслосъемного кольца на зеркало цилиндра двигателя в средней части хода поршня, в зоне высокой скорости поршня, и постепенным снижением радиального давления маслосъемного кольца по мере уменьшения скорости поршня по его ходу, вплоть до мертвого положения.

Еще одним аналогом изобретения является маслосъемное кольцо коробчатого типа с радиальным многоугольным расширителем, установленные в канавке поршня, имеющей по меньшей мере одно сквозное отверстие, выходящее на внутреннюю поверхность поршня. Многоугольный расширитель снабжен по меньшей мере одним грузом, размещенным на внутренней поверхности поршня и связанным с расширителем упругим элементом и гибкой связью, проходящей через сквозное отверстие. Упругий элемент выполнен в виде пружины, установленной между расширителем и дном канавки, а гибкая связь - в виде шарнирного стержня (Авторское свидетельство СССР №595566, кл. F16j 9/06, 1975).

Назначение расширителя создать в подпертом маслосъемном кольце дополнительное постоянно действующее равномерно распределенное по окружности кольца радиальное давление.

Назначение упругих элементов, установленных по окружности между расширителем и дном канавки, также создавать дополнительное радиальное давление через расширитель и маслосъемное поршневое кольцо.

Наличие грузов и гибких связей между грузами и упругими элементами позволяет в процессе работы двигателя внутреннего сгорания изменять радиальное давление упругих элементов на расширитель и, следовательно, на маслосъемное кольцо, так как известно, что при перемещении поршня на него и на все массы, двигающиеся вместе с ним, в том числе и на грузы, действует сила инерции, которая изменяется по закону косинусоиды. Максимум ее достигает в районе мертвых точек (верхней и нижней), а минимум - примерно в середине хода поршня, когда скорость поршня достигает максимума. Под действием силы инерции грузы перемещаются вверх или вниз по конусам сквозных отверстий в стенке поршня, выходящих на его внутреннюю поверхность, втягивая внутрь поршня гибкие связи, которые деформируют упругие элементы. Это приводит к перемещению многоугольного расширителя. Поэтому максимальное давление расширителя на кольцо будет иметь место в середине хода поршня, когда равна нулю сила инерции, а минимальное давление - в мертвых точках, когда сила инерции грузиков достигает максимума. Это обеспечивает постоянство масляного слоя по ходу поршня.

Недостатками аналога являются сложность конструкции и ненадежность работы узла маслосъемного поршневого кольца. Сложность конструкции заключается в наличии упругих элементов, выполненных в виде пружин, установленных между расширителем и дном канавки, а также в наличии гибких связей, выполненных в виде шарнирных стержней, соединяющих упругие элементы с подвижными грузами. Кроме этого, следует добавить, что изготовление специальных сквозных каналов на внутренней поверхности поршня для каждого груза требует лишних технологических операций.

Ненадежность конструкции заключается в наличие гибких связей, выполненных в виде шарнирных стержней. И сами гибкие связи, и места соединений их с подвижными грузами и упругими элементами будут подвержены динамическим переменным нагрузкам от сил инерции грузов в процессе их перемещений вверх и вниз между мертвыми точками. Известно, что под действием повторно-переменных нагрузок постепенно развиваются усталостные трещины в деталях и их соединениях с последующим разрушением. Это снижает долговечность работы узла маслосъемного поршневого кольца.

Прототипом предлагаемого изобретения является узел маслосъемного поршневого кольца для двигателя внутреннего сгорания (Авторское свидетельство №2016300, кл. F16j 9/06, опубл. 15.07.94. Бюл. №13). Он содержит маслосъемное кольцо и многоугольный радиальный расширитель, установленные в канавке поршня. В поршневом кольце и находящимся за ним радиальном расширителе предусмотрены дренажные отверстия для отвода масла со стенок цилиндра двигателя в закольцевое пространство и далее через сквозные отверстия в поршне на его внутреннюю стенку. Внутри поршня установлен упругий элемент, имеющий вид конуса с вершиной, направленной к нижней мертвой точке. В основании конуса по его окружности периодически выполнены гибкие лепестки, которые проходят по радиусу через сквозные пазы в поршне и жестко соединяются с расширителем. Вершина конуса имеет полый замкнутый цилиндр, внутри которого располагается груз в виде шарика. Шарик может свободно перемещаться в цилиндре вдоль его продольной оси, которая совпадает с осью конуса и осью поршня.

Назначение маслосъемного кольца - снимать излишки масла с поверхности цилиндра двигателя. Назначение радиального расширителя - увеличивать радиальное давление маслосъемного кольца на зеркало цилиндра двигателя. Назначение упругого элемента, имеющего вид конуса, - автоматически воздействовать своими лепестками через радиальный расширитель на маслосъемное кольцо по всей его окружности за счет возникающих переменных сил инерции массы упругого элемента в процессе перемещения поршня. Назначение груза в виде шарика заключается в том, чтобы дополнительно воздействовать возникающими переменными силами инерции груза через упругий элемент с гибкими лепестками и расширитель на маслосъемное кольцо.

Такой узел маслосъемного поршневого кольца предназначен для более интенсивного съема масла с зеркала цилиндра двигателя при движении поршня от верхней мертвой точки к нижней мертвой точке. Известно, что в процессе перемещения поршня скорость его меняется от нуля в его крайних положениях до максимальной в средней части хода, это примерно 86° поворота кривошипа. Меняются по величине и силы инерции как самого поршня, так и всех движущихся вместе с ним деталей и узлов, достигая максимальных значений в верхней и нижней мертвых точках. В прототипе при движении поршня от верхней мертвой точки к нижней мертвой точке силы инерции шарика и упругого элемента действуют посредством гибких лепестков через радиальный расширитель на маслосъемное кольцо таким образом, что радиальное давление маслосъемного кольца остается постоянно повышенным по всему ходу поршня от верхней мертвой точки к нижней мертвой точке. Это обеспечивает эффективное удаление масла с поверхности цилиндра двигателя.

Однако такой узел маслосъемного поршневого кольца для двигателя внутреннего сгорания имеет недостатки. Весьма существенным недостатком является постоянное и повышенное радиальное давление маслосъемного кольца на зеркало цилиндра двигателя при движении поршня от верхней мертвой точки к нижней мертвой точке. Это вызывает неравномерное распределение по толщине масляной пленки маслосъемным кольцом по всей рабочей поверхности цилиндра двигателя по ходу поршня, т.к. скорость хода переменная. Со снижением скорости поршня в зонах крайнего положения масляная пленка, находящаяся между рабочими поверхностями кольца и цилиндра, под воздействием повышенного радиального давления кольца будет легче и быстрее выдавливаться. Поэтому в этих зонах будет наступать полусухое и даже сухое трение. Непосредственный контакт кольца с поверхностью цилиндра в районе мертвых точек поршня приведет к возрастанию коэффициента трения и, как следствие, к увеличению износа рабочих поверхностей в этих зонах (К.Энглиш. Поршневые кольца, т.2, Москва, 1963, с.196, с.201). В средней части хода скорость поршня максимальная. При высокой скорости движения поршня давление подпора срезаемого кольцом масла будет отжимать кольцо от стенки цилиндра. Кольцо, всплывая на масляной пленке, будет оставлять за собой толстый слой масла. Это повышает расход масла на угар.

Другим недостатком является то, что груз в виде шарика, свободно перемещающийся в цилиндре упругого элемента под действием сил инерции, будет совершать удары по днищу цилиндра при достижении поршня крайних своих положений. И в верхней, и в нижней мертвых точках удары шарика будут передаваться через цилиндр упругого элемента на сам упругий элемент и далее последовательно: на гибкие лепестки, на радиальный расширитель, маслосъемное кольцо и на зеркало цилиндра двигателя. Масляная пленка, находящаяся между рабочими поверхностями кольца и цилиндра двигателя, под действием динамических нагрузок будет активно разрушаться и выдавливаться. Такое явление вызовет дополнительный износ контактирующих между собой поверхностей кольца и цилиндра двигателя. Кроме этого, свободное перемещение груза в цилиндре упругого элемента может вызвать вибрацию или резонансные явления, которые могут нарушить работу всего узла маслосъемного поршневого кольца или даже его разрушить.

К недостаткам прототипа можно отнести довольно сложное его устройство. Это громоздкий упругий элемент в виде конуса и наличие на его вершине пустотелого цилиндра с подвижным грузом внутри.

Технической задачей изобретения является создание на рабочей поверхности цилиндра при прохождении по ней поршня с маслосъемным кольцом непрерывной масляной пленки одинаковой требуемой толщины, упрощение конструкции маслосъемного устройства, снижение расхода масла на угар, увеличение надежности работы и срока службы маслосъемного кольца и цилиндра двигателя внутреннего сгорания.

Задача достигается в маслосъемном устройстве цилиндропоршневой группы, содержащем в канавке поршня маслосъемное кольцо и радиальный многоугольный расширитель, а внутри поршня расположен упругий элемент с выполненными на нем по окружности лепестками, проходящими через сквозные отверстия поршня в заколечное пространство и жестко связанными с многоугольным расширителем, при этом по оси упругого элемента, совпадающего с осью поршня, установлен груз, где согласно изобретению упругий элемент выполнен в виде плоской упругой пластины с жестко закрепленным в ее центре грузом.

Посредством предлагаемого маслосъемного устройства цилиндропоршневой группы можно регулировать давление кольца на стенку цилиндра в зависимости от хода поршня, обеспечивая постоянство масляного слоя, что позволит снизить расход масла на угар, увеличить надежность работы и срок службы кольца и цилиндра двигателя, а также упростить конструкцию маслосъемного устройства.

Наличие изобретения в предлагаемом маслосъемном устройстве цилиндропоршневой группы доказывается тем, что упругий элемент выполнен в виде плоской упругой пластины с жестко закрепленным в ее центре грузом.

Оригинальность предлагаемого технического решения заключается в том, что упругий элемент представляет собой плоскую упругую пластину, а груз закреплен в ее центре жестко. Это позволит маслосъемному устройству сбрасывать излишки масла со стенки цилиндра двигателя, обеспечивая необходимое постоянство масляного слоя по толщине по всему ходу поршня.

Маслосъемное устройство цилиндропоршневой группы поясняется чертежами.

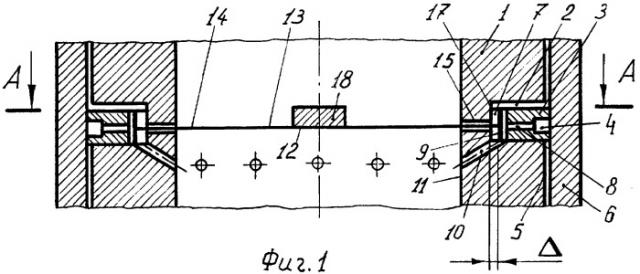

На фиг.1 изображен общий вид устройства - разрез поршня в сборе с маслосъемным устройством.

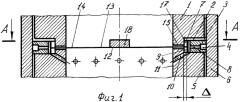

На фиг.2 изображен вид А-А фиг.1.

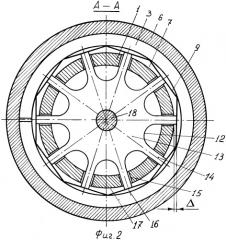

На фиг.3 изображен общий вид устройства в разрезе при движении поршня от верхней мертвой точки к нижней мертвой точке в начале хода поршня.

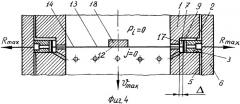

На фиг.4 изображен общий вид устройства в разрезе при движении поршня от верхней мертвой точки к нижней мертвой точке в середине хода поршня, что соответствует примерно 86° поворота кривошипа.

На фиг.5 изображен общий вид устройства в разрезе при движении поршня от верхней мертвой точки к нижней мертвой точке в конце хода поршня.

Предлагаемое маслосъемное устройство цилиндропоршневой группы содержит поршень 1, в канавке 2 которого установлено маслосъемное разрезное кольцо 3 с выточкой 4 для повышения удельного давления на стенку 5 гильзы цилиндра 6 (фиг.1). Для отвода масла в заколечное пространство 7 кольцо 3 имеет по окружности сквозные отверстия 8. В заколечном пространстве 7 установлен радиальный многоугольный расширитель 9 в виде разрезной многогранной пружины, создающий дополнительное радиальное усилие на маслосъемное кольцо 3, увеличивая давление последнего на стенку 5 гильзы цилиндра 6. Дренажные каналы 10, выполненные в поршне 1, предназначены для удаления масла из заколечного пространства 7 на внутреннюю поверхность 11 поршня 1 и далее в картер двигателя (не показан). Внутри поршня 1 в радиальной плоскости, проходящей через канавку 2, на уровне многоугольного расширителя 9 установлен упругий элемент 12, представляющий собой плоскую пластину 13 с выполненными по окружности гибкими упругими лепестками 14, которые свободно проходят через сквозные отверстия 15 в поршне 1 в заколечное пространство 7 и жестко соединяются с гранями 16 многоугольного расширителя 9 (фиг.1, фиг.2). Длина лепестков 14 упругого элемента 12 должна быть такой, чтобы в тот момент, когда плоская пластина 13 находилась бы в одной радиальной плоскости с лепестками 14, последние отодвигали многоугольный расширитель 9 от задней стенки 17 поршневой канавки 2 к кольцу 3 на максимальное расстояние Δ с целью создания необходимого максимального радиального усилия расширителя 9 на маслосъемное кольцо 3, а следовательно, и на стенку 5 гильзы цилиндра 6. В центре упругого элемента 12, ось которого совпадает с продольной осью поршня 1, жестко установлен груз 18 (фиг.1, фиг.2).

Прежде чем описать работу маслосъемного устройства цилиндро-поршневой группы, необходимо пояснить физическую сущность сил инерции, действие которых используется в предлагаемом устройстве.

При возвратно-поступательном перемещении поршня на него и на все массы, движущиеся вместе с ним, в том числе и на груз 18 действуют силы инерции Рi, величину которых в функции угла поворота α для центрального кривошипного механизма можно определить по формуле

Рi=mj=mrω2(cosα+λcos2α),

где m - величина масс движущихся частей;

j - ускорение движущихся частей;

r - радиус кривошипа;

ω - угловая скорость вращения коленчатого вала;

α - угол поворота кривошипа;

λ=r/l - коэффициент, учитывающий соотношение радиуса кривошипа к длине шатуна l.

(В.Н.Болтинский. Теория, конструкция и расчет тракторных и автомобильных двигателей. M., "Издательство сельскохозяйственной литературы", 1962, с.117).

Из формулы видно, что поскольку массы движущихся частей постоянны, сила инерции Рi прямо пропорциональны ускорению j, которое изменяется по закону косинуса. Исследования показывают, что максимальные силы инерции Рi имеют место в верхней и нижней мертвых точках, так как в этих точках ускорения j движущихся частей также достигают максимума. При этом скорость поршня V в этот момент равна нулю. Силы инерции Рi, равные нулю, наблюдаются примерно в середине хода поршня, когда ускорения движущихся частей равны нулю. В этот момент скорость поршня V максимальная.

Таким образом, под действием изменяющейся величины силы инерции Pj по ходу поршня 1 груз 18 вместе с упругим элементом 12 будет перемещаться вдоль оси поршня 1 относительно поршневой канавки 2, в которой расположены многоугольный расширитель 9 и маслосъемное кольцо 3, либо к нижней мертвой точке, либо к верхней мертвой точке. При этом гибкие лепестки 14 упругого элемента 12 будут либо выходить, либо входить в заколечное пространство 7 поршневой канавки 2, перемещая многоугольный расширитель 9 относительно маслосъемного кольца 3 и, тем самым, изменяя его радиальное давление на стенку 5 цилиндра 6. Причем процесс воздействия груза 18 на упругий элемент 12 совершенно идентичен как при перемещении поршня 1 от верхней мертвой точки к нижней мертвой точке, так и при перемещении поршня 1 от нижней мертвой точки к верхней.

Работа предлагаемого маслосъемного устройства цилиндропоршневой группы в процессе перемещения поршня от верхней мертвой точки к нижней мертвой точке за период сброса излишка масла происходит следующим образом.

В верхней мертвой точке после перекладки поршня 1 скорость последнего в начале движения равна нулю, а сила инерции Рi, груза 18 максимальная и направлена к верхней мертвой точке противоположно ускорению j (фиг.3). Груз 18 вместе с упругим элементом 12 под действием максимальной силы инерции Рi в этот момент находится в верхней мертвой точке на максимальном расстоянии относительно радиальной плоскости, проходящей через поршневую канавку 2, в которой находятся многоугольный расширитель 9 и маслосъемное кольцо 3. В результате такого положения груза 18 гибкие лепестки 14 упругого элемента 12 втянулись внутрь поршня 1, а вместе с ними переместился и многоугольный расширитель 9 от маслосъемного кольца 3 к задней стенке 17 канавки 2 поршня 1. Это приводит к тому, что многоугольный расширитель 9 не действует на маслосъемное кольцо 3 и радиальное давление последнего на стенку 5 цилиндра 6 минимальное Rmin (фиг.3). Снижение давления маслосъемного кольца 3 будет способствовать сохранению необходимой и нужной толщины масляной пленки между рабочей поверхностью кольца 3 и поверхностью 5 цилиндра 6. Такое явление будет уменьшать износ рабочих поверхностей как кольца 3, так и цилиндра 6 в зоне верхней мертвой точки.

Далее, по мере перемещения поршня 1 к нижней мертвой точке в первой половине его хода скорость V поршня 1 возрастает и достигает максимального значения Vmax приблизительно в середине хода - около 84° поворота кривошипа. За это же время силы инерции Рi поршня 1 и всех его деталей, в том числе и груза 18, постепенно уменьшаются по закону косинуса. В результате уменьшения силы инерции груза 18, последний вместе с упругим элементом 12 перемещается относительно поршня 1 к радиальной плоскости, проходящей через поршневую канавку 2, в которой располагается многоугольный расширитель 9 и маслосъемное кольцо 3. При этом упругие лепестки 14, выпрямляясь, входят через отверстия 15 в поршне 1, как по направляющим, в заколечное пространство 7 и перемещают многоугольный расширитель 9 от задней стенки 17 поршневой канавки 2 к маслосъемному кольцу 3, постепенно увеличивая на него радиальное давление. Максимальное радиальное давление многоугольного расширителя 9 на маслосъемное кольцо 3, а следовательно, и на поверхность стенки 5 поршня 6 (Rmax), достигается тогда, когда гибкие лепестки 14 полностью выпрямляться и будут находиться в одной радиальной плоскости с плоской пластиной 13 упругого элемента 12 (фиг.4). В этот момент поршень 1 достигает максимальной скорости Vmax, а сила инерции груза 18 равна нулю.

Постепенное увеличение радиального давления маслосъемного кольца 3 на стенку 5 цилиндра 6 по ходу поршня 1 пропорционально возрастающей скорости поршня 1. Это давление будет противодействовать всплытию маслосъемного кольца 3 на толстом масляном слое, который образуется и подпирает снизу маслосъемное кольцо 3 в результате съема излишка масла со стенки 5 цилиндра 6. Маслосъемное кольцо 3 не будет всплывать по причине возрастающего радиального давления кольца 3, а излишки масла будут сбрасываться в картер двигателя. При этом между рабочими поверхностями маслосъемного кольца 3 и стенки 5 цилиндра 6 будет образовываться по ходу поршня необходимая и непрерывная масляная пленка требуемой одинаковой толщины. Это обеспечит жидкостное трение кольца 3 по всему ходу поршня 1 и уменьшит потери масла на угар.

Далее, по мере перемещения поршня 1 во второй половине его хода скорость V поршня 1 начинает уменьшаться вплоть до нулевого значения в нижней мертвой точке. За это же время силы инерции Рi поршня 1 и всех его деталей, в том числе и груза 18, постепенно увеличиваются по закону косинуса и достигают максимума (Pi max) в нижней мертвой точке (фиг.5). Под действием увеличивающейся силы инерции груз 18 вместе с упругим элементом 12 перемещается относительно поршня 1 к нижней мертвой точке от радиальной плоскости, проходящей через поршневую канавку 2, в которой располагаются многоугольный расширитель 9 и маслосъемное кольцо 3. При этом гибкие лепестки 14 упругого элемента 12, изгибаясь, втягиваются внутрь поршня 1 через его отверстия 15, перемещая многоугольный расширитель 9 в заколечном пространстве 7 маслосъемного кольца 3 к задней стенке 17 поршневой канавки 2. Это приведет к постепенному уменьшению радиального давления по ходу поршня на маслосъемное кольцо 3, а следовательно, и на стенку 5 цилиндра 6. В нижней мертвой точке многоугольный расширитель 9 полностью отойдет от маслосъемного кольца 3, и радиальное давление последнего на стенку 5 цилиндра 6 будет минимальным (Rmin) (фиг.5).

Постепенное уменьшение радиального давления маслосъемного кольца 3 на стенку 5 цилиндра 6 по ходу поршня пропорционально уменьшающейся скорости поршня 1. Такое согласование уменьшающегося давления кольца 3 с уменьшающейся скоростью поршня 1 приведет к тому, что между рабочими поверхностями кольца 3 и цилиндра 6 будет образовываться по ходу поршня необходимая и непрерывная масляная пленка требуемой одинаковой толщины. Это обеспечит жидкостное трение маслосъемного кольца 3 по всему ходу поршня и уменьшит износ рабочих поверхностей кольца 3 и цилиндра 6.

Работа предлагаемого маслосъемного устройства цилиндропоршневой группы при перемещении поршня 1 от нижней мертвой точки к верхней мертвой точке совершенно одинакова описанной работе, совершаемой маслосъемным устройством при перемещении поршня от верхней мертвой точки к нижней. Точно так же при перемещении поршня 1 от нижней мертвой точки к верхней мертвой точке величина силы инерции Рi груза 18 будет изменяться по закону косинуса. В крайних положениях поршня 1 радиальное давление маслосъемного кольца 3 на стенку 5 цилиндра 6 будет минимальным (Rmin), так как сила инерции груза 18 упругого элемента 12 будет достигать максимального значения (Pi max), а в середине хода поршня 1 радиальное давление маслосъемного кольца 3 будет максимальным (Rmax), потому, как равна нулю сила инерции (Рi=0). Это обеспечит необходимую и непрерывную масляную пленку требуемой одинаковой толщины при перемещении поршня от нижней мертвой точки к верхней мертвой точке.

Таким образом, давление маслосъемного кольца на стенку цилиндра регулируется в зависимости от хода поршня, обеспечивая постоянство масляного слоя.

Предлагаемое маслосъемное устройство цилиндропоршневой группы позволит снизить расход масла на угар, увеличить надежность работы и срок службы кольца и цилиндра двигателя, а также упростить конструкцию маслосъемного устройства.

Маслосъемное устройство цилиндропоршневой группы, содержащее в канавке поршня маслосъемное кольцо и радиальный многоугольный расширитель, а внутри поршня расположен упругий элемент с выполненными на нем по окружности лепестками, проходящими через сквозные отверстия поршня в заколечное пространство и жестко связанными с многоугольным расширителем, при этом по оси упругого элемента, совпадающего с осью поршня, установлен груз, отличающееся тем, что упругий элемент выполнен в виде плоской упругой пластины с жестко закрепленным в ее центре грузом.