Способ определения тяги микродвигателя и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано в системах замера тяги микродвигателей при их отработке. Способ заключается в следующем. Микродвигатель устанавливают соплом вверх на один конец заглушенной с торцов поворачивающейся в вертикальной плоскости рычажной трубы. Рычажная труба содержит составной патрубок, состоящий из бокового патрубка, жестко связанного с рычажной трубой, и установленный соосно с ним подвижный в осевом направлении патрубок, связанный с системой подачи рабочего тела. Уравновешивают микродвигатель балансировочными грузами, устанавливают с помощью подвижного патрубка минимальный кольцевой зазор между патрубками, подают рабочее тело в рычажную трубу через составной патрубок и замеряют силу тяги микродвигателя датчиком силы, установленным под рычажной трубой. Устройство содержит подвижную рычажную трубу, заглушенную по торцам и установленную в стойках станины с возможностью поворота, гидравлически связанную с вертикально установленным на одном из концов микродвигателем с направленным вверх соплом. Микродвигатель имеет подводящий боковой патрубок подачи рабочего тела, соединенный с рычажной трубой и служащий осью для поворота рычажной трубы. Предусмотрено средство для уравновешивания микродвигателя и средство измерения тяги. Подводящий патрубок выполнен составным, из подвижного патрубка, установленного в цапфах стойки с возможностью поворота вокруг оси и жестко связанного с рычажной трубой, и соосного с ним подвижного в осевом направлении патрубка, связанного с системой подачи рабочего тела. Средство для уравновешивания микродвигателя представляет собой подвижный балансировочный груз, установленный, например, с помощью резьбового соединения на другом конце рычажной трубы. Технический результат заключается в повышении точности определения тяги, упрощении конструкции и снижении габаритов устройства. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к космической и силоизмерительной технике и может быть использовано в системах замера тяги преимущественно однокомпонентного реактивного микродвигателя (МД), в частности электротермического МД, при его наземной отработке в атмосфере и в вакууме, перед установкой и применением на КА.

Известны способы определения тяги МД в составе двигательной установки (ДУ) на крутильных либо маятниковых стендах (см. патент USA 5170662, НКИ 73/117.4, "Устройство для измерения тяги турбореактивного двигателя", опубликован 15.12.1992 г., а также патент RU 1689777 C1, F02K 9/68, "Стенд для измерения силы тяги двигателя", опубл. 1991 г.).

Вся ДУ, включая газовый тракт с агрегатами и емкость с рабочим телом, устанавливается на подвижную платформу крутильного или маятникового стенда, после чего определяется сила реакции истекающей струи рабочего тела. Платформа подвешена на стальной рояльной струне длиной 10 метров, и для определения силы тяги замеряются параметры колебаний системы "платформа-ДУ".

Учитывая, что тяга МД составляет граммы, а масса ДУ для малогабаритных КА составляет 5-10 кг, резко встает проблема точности определения тяги МД. Кроме того, данные стенды очень дороги, требуют вакуумных камер большого объема и измерения многих параметров, каждый из которых имеет свою ошибку.

Известен способ определения тяги реактивного двигателя, основанный на измерении реакции струи МД, установленного на подвижных, динамических платформах, связанных с силоизмерительными датчиками, и реализованный в устройстве (см. А.С. 608066, "Стенд для измерения силы тяги реактивного двигателя", МКИ G01L 5/14, опубл. 25.05.1978 г., бюлл. №19).

Устройства, реализующие данный способ, являются самыми распространенными, но всех их объединяет общий недостаток: на платформе нельзя испытывать отдельно взятый МД, т.к. надо крепить к корпусу МД подающие трубопроводы, чтобы обеспечивать через сопло расход рабочего тела. Чтобы исключить влияние подающего трубопровода, приходится на платформу устанавливать емкость с рабочим телом, с топливной магистралью и со всеми сопутствующими агрегатами: клапанами, редукторами, манометрами и дозаторами, т.е. практически всю ДУ. В итоге вместо МД массой 50-100 г приходится устанавливать на платформу 5-10 кг, что резко увеличивает погрешность замеров.

Известны способы определения тяги реактивного двигателя, основанные на измерении характеристик на срезе сопла и дальнейшем пересчете тяги по эмпирическим формулам.

Такими характеристиками являются либо распределение давления по срезу сопла (см. А.С. 759738, "Способ определения полной тяги реактивного двигателя", МКИ F02K 11/00, опубликован 30.08.1980 г., бюллетень №32), либо распределение импульса по срезу сопла (см. А.С. 542109, "Устройство для измерения силы тяги двигателя", М. Кл. G01L 5/13, опубликован 5.01.1977 г., бюллетень №1).

Все эти способы не применимы по отношению к МД, диаметр среза сопла которого составляет 1-2 мм, а критики 0.3-0.7 мм. Любой измерительный инструмент, например микротрубка Пито, будет перекрывать значительную часть сечения среза сопла, искажая картину истечения.

Наиболее близким к заявленному является способ, реализованный в тягомерном устройстве (Патент RU 2221995 С2, «Способ измерения силы тяги реактивного двигателя и стенд для его осуществления», G01L 5/00, опубликован 20.01.2004, бюллетень №2, основанный на подаче рабочего тела предварительно в систему жестко скрепленных торсионной и рычажной трубы, а затем в рабочую камеру двигателя, который закреплен на рычажной трубе соплом вверх. В данном способе обеспечиваются требуемые параметры (давление и температура) рабочего тела в рычажной трубе, на входе в двигатель. Для уменьшения влияния подводящих трубопроводов на вертикальное перемещение МД при действии тяги подводящая магистраль выполнена в виде Т-образной трубы: основной, рычажной трубы и прикрепленной к ней перпендикулярно упругой торсионной трубы. Способ основан на том, что рабочее тело (газ) подают патрубком в торсионную трубу, а затем в рычажную трубу, на одном плече которой находится испытуемый двигатель, уравновешивают его, а затем пропускают газ через рабочую камеру МД и сопло и замеряют силу реакции истекающей струи путем воздействия плеча рычажной трубы на датчик силы.

Замер тяги основан на том, что плечо рычажной трубы при работающем МД повернется вниз, и рычаг, установленный около оси вращения (см. Фиг.1 Приложения 6), будет нажимать на тензодатчики. Все подвижные части технологической камеры подвешены на упругих растяжках и работают с минимальными величинами трения скольжения и качения. Уменьшение влияния подводящего трубопровода на поворот рычажной трубы обеспечивается значительной длиной упругой торсионной трубы - более 50 калибров (отношение длины L к диаметру, равному 6 мм). Так как рычажная труба при работе двигателя будет поворачиваться вокруг оси торсионной трубы, то место подвода газа к торсионной трубе будет фиксировать ее и препятствовать ее повороту.

Способ имеет следующие недостатки:

1. Естественно, чем больше торсионная труба, тем меньше влияние оказывает конструкция соединительного узда подводящего патрубка с торсионной трубой, но полностью избавиться от этого влияния невозможно, пока имеется жесткая механическая связь подающего трубопровода с рабочей камерой. В этом и состоит главный недостаток способа и тягомерного устройства, реализующего этот способ. Хотя проектанты устройства считают подвижной частью устройства только рычажную трубу, это весьма относительно, так как торсионная труба "работает" на скручивание и вместе с рычажной трубой являются неразъемными, конструкционно жестко связанными элементами, влияющими друг на друга.

2. При тарировке устройства действует паразитное усилие, создаваемое подводящим патрубком на торсионную трубу, т.е. тарировка будет проведена с систематической погрешностью, которая отразится на замерах тяги.

3. Эти помехи не дают возможности замерять тягу менее 5 г.

Для устранения указанных недостатков, которые при замерах величины сверхмалой тяги (например, 1 грамм и менее) дадут соизмеримую погрешность, предлагается способ, позволяющий производить замеры тяги без привлечения громоздких, энергоемких и дорогих стендов.

Предлагаемый способ позволяет определять малую тягу однокомпонентного реактивного микродвигателя без влияния подводящего трубопровода, жестко присоединенного к корпусу рабочей камеры.

Способ заключается в том, что патрубок, через который подается рабочее тело в рычажную трубу, выполнен составным, состоящим из подвижного, поворачивающегося вместе с рычажной трубой, патрубка, жестко связанного с рычажной трубой, и соосного с ним неподвижного (во время работы) патрубка, жестко связанного с системой подачи рабочего тела, связанными между собой, например, с помощью резьбовой муфты либо резьбового патрубка системы подачи рабочего тела, который с помощью резьбового соединения в стойке станины имеет возможность стыковаться и расстыковываться с патрубком рычажной трубы. При расстыковке патрубков с зазором в несколько микрон они не имеют жесткой связи, а имеют только гидравлическую связь. В расстыкованном положении, без подвода газа, уравновешивают вес МД с помощью балансировочных грузов. При подаче рабочего тела в расстыкованные патрубки на входе в МД устанавливают требуемые параметры рабочего тела (давление и температура, для которых определяется тяга), при этом давление в патрубке системы подачи должно быть больше требуемого Ртр на величину ΔРтр, компенсирующую утечку рабочего тела через зазор между патрубками, и замеряют силу P1 действия на датчик силы плеча рычажной трубы с установленной на нем МД. Если датчик силы разместить на расстоянии L0-датч от оси поворота рычажной трубы, то сила тяги, действующая на датчик, увеличится в К=L0-МД/L0-датч раз, где L0-ДМ - расстояние от оси датчика до оси поворота рычажной трубы. Истинная величина тяги R определится как замеренная тяга P1, деленная на коэффициент усиления К:

При осуществлении такого способа из устройства будут истекать 2 струи: вверх через сопло МД и по окружности через кольцевой зазор между патрубками.

Рассмотрим преимущества предлагаемого способа.

1. Если у прототипа основным возмущающим моментом является сила скручивания торсионной трубы, которую надо преодолеть, то у предлагаемого способа, благодаря устранению жесткой связи между неподвижным и подвижным патрубками, при высокотехничном исполнении стыковочных торцов патрубков, при зазоре 2-5 мкм, рычажная труба будет поворачиваться, преодолевая только сопротивление качения подшипников. Реальная сила трения у действующей модели составила 0.04 г.

2. При тарировке устройства, которая, как и у прототипа, состоит в тарировке устройства грузами, мы получаем "чистую" силу тяги, т.е. не зависящую от влияния связи с подающим патрубком.

Известны устройства для измерения силы тяги реактивного двигателя, содержащие подвижную платформу для крепления испытуемого двигателя, шарнирно связанную со станиной и с силоизмерительным устройством (см. вышеупомянутый А.С. 608066, МКИ G01L 5/14, оп. 25.05.1978 г., бюллетень №19).

Однако данные устройства не обеспечивают измерение тяги отдельно взятого микродвигателя, без влияния подводящих трубопроводов. На подвижную платформу приходится устанавливать всю двигательную установку (ДУ), что приводит к увеличению массы и потере точности измерений реактивной тяги.

Наиболее близким к заявленному является тягомерное устройство (см. "Техническое описание тягомерного устройства 07-21-0024", Предприятие КБ Южное, г.Днепропетровск, 1970 г.), схема которого и описание принципа его работы приведены в Приложении 6 "Материалы прототипа". Устройство-прототип содержит рычажную трубу, на одном плече которой вертикально установлен МД с соплом, направленным вверх, а на другом размещены грузы, уравновешивающие вес МД. Подача рабочего тела осуществляется через упругую и протяженную (длина более 50 калибров) торсионную трубу, соединенную в центре с рычажной трубой. Прототип содержит также средства замера параметров рабочего тела (давления и температуры) на входе в МД и средство измерения тяги, к которому относится преобразователь (тензодатчик) линейного перемещения рычажной трубы в момент приложения силы.

Прототип обладает всеми недостатками, указанными выше для способа. Кроме того, прототип-устройство обладает дополнительными существенными недостатками:

А) имеет большие габариты - 800×450×180 мм и массу - 25 кг, что накладывает ограничения на вакуумную камеру, в которой необходимо испытывать МД, предназначенные для работы в космосе;

В) сложность и высокую стоимость изготовления тягомерного устройства;

С) накладывается требование на подводящую торсионную трубу, которая должна быть упругой и длинной, причем при удлинении трубы уменьшается сопротивление упругих сил, но увеличивается сопротивление за счет увеличения веса трубы;

D) при большой длине эластичная труба будет провисать и вносить еще большую погрешность, а при малой длине - иметь большое сопротивление скручиванию.

Е) устройство имеет нижний предел измерения 5 г (согласно описанию прототипа, "Приложение 6", лист 1), тогда как заявленное устройство реагирует на нагрузку 20 мг.

Для устранения указанных недостатков, с целью повышения точности измерения сверхмалых величин тяги (1 грамм и менее), предлагается устройство, реализующее предложенный способ.

Сущность предлагаемого устройства замера реактивной тяги МД заключается в том, что подводящий патрубок выполнен составным, из подвижного патрубка, жестко связанного с рычажной трубой, и соосного с ним неподвижного (во время работы) патрубка, связанного с системой подачи рабочего тела. Патрубки имеют способность быть в состыкованном и расстыкованном состоянии, например, с помощью резьбовой муфты либо с помощью патрубка с резьбой, перемещающегося в осевом направлении в резьбовом канале стойки станины.

Таким образом, заявленное устройство устраняет влияние жесткой связи подающего трубопровода на камеру МД. Как у прототипа, так и у предлагаемого устройства осуществлена жесткая связь системы питания рабочим телом с подающим патрубком, но у прототипа все части магистрали жестко закреплены между собой, от подающего патрубка и далее, по цепочке, до рабочей камеры МД. У предлагаемого способа и устройства эта жесткая связь разрывается при выполнении подающего патрубка составным, составные части которого имеют только гидравлическую связь и не имеют механической связи, т.е. исключают конструктивную жесткую связь. При этом влияние сопротивления подающего трубопровода на поворот рычажной трубы с МД исключено. Данное устройство позволяет исключить наиболее существенное влияние, которое оказывает система питания рабочим телом, механически связанная с МД, что позволило повысить точность замера и понизить величину измеряемой тяги.

Замеры и вычисления, проведенные по формуле (1), позволяют определить тягу в "чистом" виде, при минимальных помехах (трение в подшипниках, влияние обезвешенных проводов от термопары и проводов электропитания электронного датчика давления).

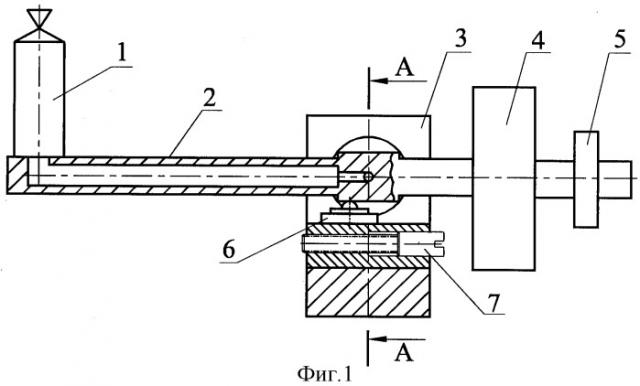

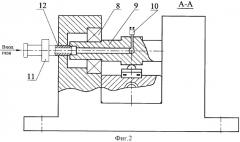

Предлагаемый способ реализует устройство, схема которого приведена на Фиг.1. (продольный разрез устройства) и на Фиг.2 (поперечный разрез устройства по оси поворота рычажной трубы).

Устройство для замера тяги состоит из МД 1, установленного на конце рычажной трубы 2, закрепленной в стойках 3 станины с возможностью поворота вокруг оси на боковых патрубках 9, поворачивающихся в подшипниках качения 8. На другом конце рычажной трубы 2 по резьбе перемещаются балансировочные грузы: грубой настройки - 4 и точной настройки - 5.

Электронный датчик силы 6 (например, типа 22/24/26 FC Series, FSL05N2C, фирмы Honeywell, США) перемещается вдоль оси рычажной трубы 2 регулировочным винтом 7, подключен к регистрирующему прибору и расположен под плечом рычага, воспринимающим тягу МД, на некотором расстоянии Δl от оси поворота. Так как датчик силы обеспечивает точность прямого замера только 0.3 грамма, применяется механическая система увеличения нагрузки, действующей на датчик. Расстояние Δl, а точнее, отношение длины плеча рычага l (от оси поворота рычажной трубы до оси МД) к Δl, определяет степень усиления действия тяги на датчик силы 6 (коэффициент усиления рычажной системы).

В стойке 3 станины устройства соосно патрубку 9 рычажной трубы 2 установлен патрубок системы питания 11, имеющий возможность осевого перемещения посредством резьбового соединения 12. Таким образом, при вкручивании в стойку 3 патрубок 11 стыкуется с патрубком 9, а при выкручивании - расстыковывается. Для контроля параметров рабочего тела на входе в двигатель (давления и температуры) в плоскости поворота рычажной трубы устанавливают электронный датчик давления 10 (см. Фиг.2), например, типа Pressure Sensor Series 22/24/26 и термопару (на Фиг.2 не показана). Датчик давления 10 удобно также расположить в канале другого плеча патрубка 9, не связанного с патрубком системы питания 11. Рычажная труба 2 имеет возможность поворота на боковых патрубках 9, установленных в подшипниках 8.

Устройство работает следующим образом.

Рабочее тело через патрубок системы подачи 11 и отверстие в патрубке 9 рычажной трубы 2 подается в рычажную трубу 2 и далее в МД 1. Между выходом из патрубка 11 и входом в патрубок 9 установлен минимальный зазор, например, отведением патрубка 11 в осевом направлении от патрубка 9, который обеспечивает разрыв жесткой связи между патрубками (без трения торцов при повороте рычажной трубы). В расстыкованном состоянии уравновешивают МД балансировочными грузами 4 и 5 (показание датчика силы 6 выводится на "0", т.е. балансировочными грузами компенсируется вес МД и все "паразитные" нагрузки), осуществляют регулируемую подачу рабочего тела, контролируя показания датчика давления 10, и устанавливают требуемую величину давления на входе в МД.

При истечении рабочего тела через МД 1 создается тяга, при этом рычажная труба 2 поворачивается в подшипниковых узлах 8 и воздействует на датчик силы 6. Показания датчика силы 6, уменьшенные на величину коэффициента усиления рычажной системы, определяют тягу МД.

Кольцевой зазор между стыковочными торцами патрубков 9 и 11 должен быть минимальным, чтобы уменьшить непродуктивный расход рабочего тела через зазор и повысить точность измерений. В конкретном устройстве для патрубков с внутренним диаметром 2 мм межторцевой зазор равен ≈3-4 мкм, что приводило к паразитному расходу 5-8% от расхода через сопло.

Эффективность предлагаемого способа и устройства заключается в устранении недостатков аналогов и прототипа (см. выше п.1, 2, 3 для способа и п.А, В, С, D для устройства).

Способ и устройство уменьшают погрешности определения тяги при одновременном уменьшении габаритов, стоимости и сложности изготовления устройства, что позволяет применить вакуумные камеры существенно меньшего размера.

1. Способ определения тяги микродвигателя, работающего преимущественно на однокомпонентном рабочем теле, заключающийся в том, что предварительно устанавливают МД соплом вверх на один конец заглушенной с торцов горизонтальной рычажной трубы, с обеспечением гидравлической связи с полостью рычажной трубы, являющейся магистралью для подвода рабочего тела и закрепленной в станине с возможностью поворота вокруг горизонтальной оси, уравновешивают вес неработающего двигателя и подают рабочее тело в рычажную трубу через боковой патрубок, размещенный по оси вращения рычажной трубы, устанавливают на входе в МД требуемые параметры рабочего тела, пропускают его через сопло и замеряют силу реакции истекающей струи, например, путем воздействия рычажной трубы с МД на датчик силы, отличающийся тем, что рабочее тело подают в составной патрубок, состоящий из бокового патрубка, установленного с возможностью поворота вокруг оси и жестко связанного с рычажной трубой, и соосного с ним подвижного в осевом направлении патрубка, связанного с системой подачи рабочего тела, устанавливают минимальный торцевой зазор между патрубками с исключением механической связи между ними, уравновешивают рычажную трубу, например с помощью подвижных балансировочных грузов, а затем устанавливают на входе в МД требуемые параметры рабочего тела.

2. Устройство для определения тяги микродвигателя, содержащее подвижную рычажную трубу, заглушенную по торцам и установленную в стойках станины с возможностью поворота, гидравлически связанную с вертикально установленным на одном из концов микродвигателем с направленным вверх соплом, подводящий боковой патрубок подачи рабочего тела, соединенный с рычажной трубой и служащий осью для поворота рычажной трубы, средство для уравновешивания микродвигателя и средство измерения тяги, отличающееся тем, что подводящий патрубок выполнен составным, из подвижного патрубка, установленного в цапфах стойки с возможностью поворота вокруг оси и жестко связанного с рычажной трубой, и соосного с ним подвижного в осевом направлении патрубка, связанного с системой подачи рабочего тела, установленный с минимальным торцевым зазором между патрубками, исключающим механическую связь между ними, а средство для уравновешивания микродвигателя представляет собой подвижный балансировочный груз, установленный, например, с помощью резьбового соединения на другом конце рычажной трубы.

3. Устройство для определения тяги микродвигателя по п.2, отличающееся тем, что рычажная труба снабжена двумя боковыми патрубками, расположенными по оси поворота, один из которых заглушен электронным датчиком давления.