Способ получения поверхностно-модифицированного катодного материала со слоистой структурой для литиевых и литий-ионных аккумуляторов

Иллюстрации

Показать всеИзобретение относится к химической технологии и используется для получения катодных материалов со слоистой структурой для литиевых и литий-ионных аккумуляторов. Техническим результатом является улучшение электрохимических свойств катодных материалов со слоистой структурой, достигаемый тем, что способ включает применение шаровых мельниц или механохимических активаторов для смешения и диспергирования и поверхностное модифицирование оксидами некоторых металлов с использованием водных или спиртовых растворов гидроксидов, оксигидроксидов или солей соответствующих металлов, разлагающихся с образованием оксидов металлов при температуре не выше 600°С, при содержании покрывающего оксида 0.5-5 мол.%. Согласно изобретению процесс модифицирования отличается простотой, осуществляется на воздухе и не требует применения специальных установок. 8 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к химической технологии и может быть использовано для получения катодных материалов для литиевых и литий-ионных аккумуляторов.

В качестве электродных материалов в литиевых и литий-ионных аккумуляторах используют материалы, способные обратимо интеркалировать ионы лития, а в качестве электролита - литиевую соль в органическом апротонном растворителе или полимерной матрице. Литиевые аккумуляторы производят электрическую энергию в результате изменения химических потенциалов электродных материалов в ходе процессов внедрения/экстракции ионов лития. Для использования в портативных электронных приборах наиболее приемлемы аккумуляторы со средним разрядным напряжением ˜3,7 В. В качестве анодов в современных аккумуляторах используют различные модификации углерода, а в качестве катода наиболее широкое распространение получил кобальтит лития LiCoO2, преимуществами которого являются высокий потенциал разряда, относительная простота синтеза, способность циклировать при высоких плотностях тока и др. Недостатки кобальтита лития заключаются в его дороговизне, токсичности и невысокой практической емкости (˜1/2 от теоретической). Последнее обстоятельство связано, с одной стороны, со структурной нестабильностью при заряде выше 4,3 В в результате перехода из гексагональной структуры в моноклинную, а с другой, - с побочными реакциями катодного материала с электролитом. Помимо кобальтита лития, находят применение и никелит лития LiNiO2, а также твердые растворы LiNi1-xCoxO2. В последнее время большой интерес получили твердые растворы, содержащие марганец: LiNi1-xMnxO2 и LiNi1-x-yCoxMnyO2, практическая емкость которых почти в 1.5 раза превосходит емкость LiCoO2. Все указанные катодные материалы имеют слоистую структуру (пространственная группа R-3m) и циклируют в интервале напряжений 3-4,3 В.

Одним из путей повышения практической емкости катодных материалов со слоистой структурой является их поверхностное модифицирование с целью повышения верхнего напряжения заряда и, как следствие, увеличение разрядной емкости без ухудшения стабильности циклирования.

Такая обработка особенно важна для катодных материалов в высокодисперсном состоянии, интересных с точки зрения их использования в быстродействующих аккумуляторах, способных заряжаться и разряжаться при больших плотностях тока. Высокодисперсные катодные материалы характеризуются большей структурной стабильностью при циклировании, т.к. субмикронные и наноразмерные частицы легче адаптируются к изменению объема в ходе внедрения/экстракции ионов лития. Недостатком высокодисперсных материалов в виду их развитой поверхности являются побочные реакции с электролитом. Однако данный недостаток может быть преодолен путем нанесения химически инертного поверхностного покрытия.

Известен способ нанесения поверхностных покрытий на LiCoO2 с применением специальных физических методов, например газово-суспензионного распылительного напыления Al2О3 [1]. В качестве покрывающего раствора используют лактат алюминия, растворенный в дистиллированной воде и этаноле. Недостатком данного метода является необходимость создания специального оборудования (реактора).

Известен способ нанесения нанодисперсных покрытий TiO2, ZrO2 и ZrTiO4 на LiCoO2 с применением полимерного золь-гель-метода (метод Пичини) [2]. Недостатком данного метода является длительность процесса приготовления полимерного геля путем растворения Ti(OBut)4 и/или ZrOCl2·8H2O в этиленгликоле и цитратной кислоте (несколько дней при температуре 120°С) и процесса отмывания продукта, а также высокая стоимость органометаллических соединений.

Известен «механотермический» способ нанесения нанодисперсного бемита AlOOH на LiCoO2 [3]. Для этого бемит предварительно диспергируют в этаноле с применением ультразвука. Затем в данный раствор вводят LiCoO2 и продолжают ультразвуковую обработку смеси. Последним этапом является высушивание LiCoO2 при 450°С в течение 10 ч. Недостаток данного способа состоит в трудности масштабирования, поскольку это требует использования больших генераторов ультразвука.

Известен способ получения покрытия частиц LiNi0,8Co0,2O2 анатазом TiO2 [4]. В качестве исходного реагента используют изопропоксид Ti, который на воздухе гидролизуется водой, и поэтому все операции проводят в атмосфере аргона в сухом боксе. Изопропоксид Ti в жидкой форме смешивают с изопропанолом и добавляют в этот раствор LiNi0,8Co0,2O2. Смесь перемешивают в течение 10 ч, высушивают на воздухе при 100°С для удаления изопропанола и нагревают при 550°С. Недостатком данного способа является необходимость проведения операций в атмосфере аргона в сухом боксе вследствие сильной гигроскопичности используемых органометаллических соединений, что усложняет процесс и создает трудности при его масштабировании.

Наиболее близким по технической сущности является способ поверхностного модифицирования LiMeO2; [5], согласно которому пленка катодного материала, нанесенная на токоприемник, смачивается раствором, содержащим покрывающий элемент в виде гидроксида, оксигидроксида, оксикарбоната или гидроксикарбоната. Покрывающими элементами являются Mg, Al, Со, К, Na, Ca, Si, Ti, V, Sn, Ge, B, As, Zr. Однако данный способ относится только к поверхностному модифицированию пленок катодных материалов, а не их порошков.

Задача изобретения - разработка способа получения порошкообразных дисперсных катодных материалов LiMeO2 со слоистой структурой с улучшенными электрохимическими параметрами, в частности способностью устойчиво циклировать в более широком интервале напряжений и с существенно повышенной удельной разрядной емкостью, путем их синтеза с применением шаровых мельниц или механохимических активаторов и поверхностного модифицирования оксидами некоторых металлов, при этом процесс модифицирования отличается простотой, осуществляется на воздухе и не требует применения специальных установок.

Поставленная задача решается за счет того, что в способе получения катодных материалов LiMeO2 смесь исходных соединений лития и соединений d-металлов из числа оксидов, гидроксидов или солей Со, Ni, Mn подвергают смешению в шаровой мельнице или механохимическом активаторе, термической обработке при 700-1100°С, охлаждению до комнатной температуры и диспергированию в шаровой мельнице или механохимическом активаторе, а поверхностное модифицирование полученного материала проводят путем его обработки в водных или спиртовых растворах гидроксидов, оксигидроксидов или солей металлов (сульфатов, ацетатов, нитратов и др.), разлагающихся с образованием оксидов металлов при температуре не выше 600°С, при содержании покрывающего оксида 0.5÷5 мол.%

Предпочтительно, процессы смешения и диспергирования с использованием шаровой мельницы проводят при удельной мощности 0,1-0,5 Вт/г.

Предпочтительно, процессы смешения и диспергирования с использованием механохимического активатора проводят при удельной мощности 10-80 Вт/г.

Предпочтительно, процессы смешения и диспергирования проводят на воздухе.

Предпочтительно, процессы смешения и диспергирования проводят в атмосфере инертного газа.

Предпочтительно, процесс термической обработки в случае синтеза LiCoO2, LiNiO2, LiNi1-xCoxO2 проводят при температуре, не превышающей 900°С.

Предпочтительно, процесс термической обработки в случае синтеза LiNi1-xMnxO2 и LiNi1-x-yCoxMnyO2 проводят при температуре 800-1100°С.

Предпочтительно, процесс термической обработки при синтезе катодных материалов проводят на воздухе.

Предпочтительно, процесс термической обработки в случае синтеза катодных материалов на основе никеля: LiNiO2, LiNi1-хMnхО3, LiNi1-x-yCoxMnyO2 - проводят в атмосфере кислорода.

Процессы смешения исходных реагентов и диспергирования полученных катодных материалов проводят как с использованием шаровых мельниц, так и механохимических активаторов. В первом случае удельная мощность может варьироваться от 0,1 до 0,5 Вт/г. В случае использования механохимических активаторов удельная мощность существенно выше: от 10 до 80 Вт/г. Степень измельчения и смешения компонентов при этом выше, что приводит к заметному сокращению времени последующего отжига. Конечные продукты получают в дисперсном состоянии. Указанные пределы определяются тем, что при более низких значениях мощности и времени процессы измельчения и смешения недостаточны, что приводит в итоге к образованию неоднофазного конечного продукта. При более высоких параметрах происходит процесс агломерации первичных частиц и резкое увеличение степени загрязнения конечного продукта материалом мелющих тел.

Процесс диспергирования полученных катодных материалов предпочтительно проводить в атмосфере инертного газа для устранения загрязнения поверхности частиц продуктами взаимодействия с газами, входящими в состав воздуха: Н2O, СО2 и др.

Термическую обработку в случае синтеза LiCoO2, LiNiO2 и LiNi1-xCoxO2 проводят предпочтительно при температуре, не превышающей 900°С, а в случае LiNi1-xMnxO2 и LiNi1-x-yCoxMnyO2 - при 800-1000°С; при этом в случае синтеза катодных материалов на основе никеля: LiNiO2, LiNi1-xMnxO2, LiNi1-x-yCoxMnyO2 - отжиг проводят предпочтительно в атмосфере кислорода. Это обусловлено трудностью полного окисления ионов Ni2+ до Ni3+ в данных соединениях в ходе синтеза. Увеличение содержания ионов кобальта в составе катодных материалов способствует ускорению данного процесса.

Поверхностное модифицирование катодных материалов осуществляют оксидами различных металлов путем их обработки в водных или спиртовых растворах соответствующих гидроксидов, оксигидроксидов или солей (сульфатов, ацетатов, нитратов и др.) с последующим отделением от раствора и высушиванием сначала при 80-100°С, а затем при 200-600°С в течение 1-10 ч.

Процесс поверхностного модифицирования проводят при таких концентрациях растворов, чтобы содержание покрывающего оксида составляло 0,5÷5 мол.%. При меньшем соотношении поверхность частиц катодного материала покрывается не полностью и при более высоком происходит падение удельной емкости катодного материала, поскольку инертный оксид не принимает участие в процессах циклирования.

Указанная совокупность признаков: приготовление катодных материалов в дисперсном состоянии с применением шаровых мельниц или механохимических активаторов и их поверхностное модифицирование являются новой и обладают изобретательским уровнем, так как позволяет существенно улучшить электрохимические характеристики катодных материалов.

По данным рентгенофазового анализа поверхностное модифицирование катодных материалов оксидами не приводит к заметному изменению их кристаллической структуры и появлению новых фаз. Параметры ячейки практически не меняются (см. таблицу 1).

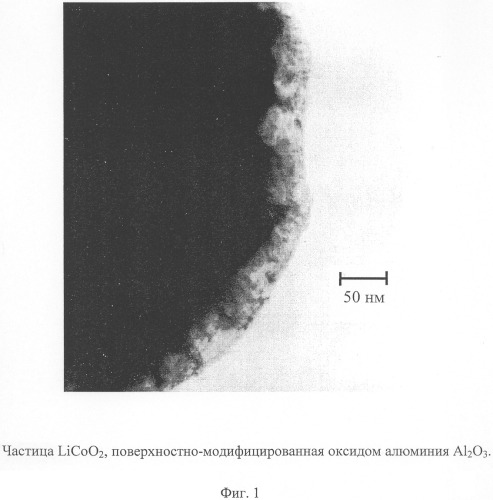

Однако по данным просвечивающей электронной микроскопии поверхностное модифицирование приводит к изменению морфологии частиц катодных материалов. В частности, наблюдается сглаживание краев в результате возможных процессов поверхностного плавления, что указывает на уменьшение пористости. На поверхности кристаллических частиц LiMeO2 наблюдается образование поликристаллического поверхностного слоя из покрывающего оксида (фиг.1).

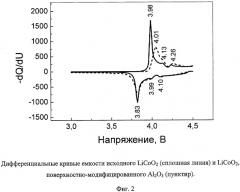

В таблице 2 приведены данные электрохимических измерений удельной разрядной емкости в зависимости от номера цикла как для исходного LiCoO2, так и для LiCoO2, поверхностно-модифицированного некоторыми оксидами. Циклирование проводилось в интервале напряжений 3-4.5 В при скорости циклирования С/10 (С - теоретическая емкость, время 10 ч) и температуре 20°С в ячейке LiCoO2+С (электрон-проводящая добавка, 10%) / LiPF6 в смеси этиленкарбоната и диметилкарбоната 1:1 /Li (анод). Видно, что исходный образец имеет высокую начальную разрядную емкость (170 мАч/г), однако в ходе последующих циклов она падает. Напротив, для образцов поверхностно-модифицированного LiCoO2 падение емкости наблюдается только после нескольких первых циклов, а затем емкость остается постоянной. Величина ее составляет 150-175 мАч/г, что на ˜30% превосходит удельную емкость LiCoO2 при циклировании в интервале напряжений до 4,2-4,3 В, который обычно применяют на практике. Наилучшими свойствами обладает образец LiCoO2, покрытый 4 мол. % Al2О3. На фиг.2 приведены кривые дифференциальной емкости данного образца. Видно, что окислительный пик, связанный с переходом гексагональной структуры в моноклинную и отрицательно влияющий на циклирующую способность LiCoO2, становится несколько шире, чем в случае непокрытого образца, однако не исчезает совсем. Вероятно, поверхностное покрытие делает этот переход менее резким, т.е. приводит к электрохимической стабилизации катодного материала.

Механизм влияния поверхностного покрытия на свойства катодных материалов можно рассматривать либо как «капсулирование» частиц катодного материала, либо как поверхностную обработку. Последняя включает в себя химическую реакцию, например имплантацию, диффузию и т.п. Под стабилизацией поверхностно-модифицированного катодного материала подразумевается его морфологическая и электрохимическая стабилизация. Результатом ее является подавление реакции между электролитом и электродным материалом или уменьшение выделения кислорода внутри ячейки в высокозаряженном состоянии. Покрытие может также предохранять материал электрода от взаимодействия с воздухом перед заключением его в ячейку.

Поверхностно-модифицированные катодные материалы существенно отличаются от соответствующих допированных материалов. Как правило, в случае покрытия не происходит внедрения ионов металлов в объем частиц и параметры решетки катодных материалов не изменяются. Вероятно, происходит образование тонкого слоя оксида на поверхности частиц катодного материала. Во избежание диффузии ионов металлов в объем частиц необходимо использование умеренных температур. Это обусловливает применение таких прекурсоров, которые разлагаются на поверхности катодных материалов с образованием оксидных слоев при невысоких температурах. Согласно данному изобретению для создания поверхностных покрытий были использованы металлсодержащие прекурсоры с невысокой температурой разложения <600°С (см. таблицу 3).

Разложение прекурсора на поверхности катодного материала завершается уменьшением дефектности и пористости поверхности по сравнению с исходным катодным материалом. По данным просвечивающей электронной микроскопии поверхность частиц полируется. Возможно, прекурсор действует в качестве флюса, приводя к поверхностному плавлению, а выделяющиеся в ходе процесса разложения газы (H2O, CO2, NO2) полируют поверхность частиц катодного материала. При этом уменьшается число поверхностно-активных центров и молекул воды. Количества модифицирующей добавки (покрывающего оксида) должно хватать для процесса полировки поверхности и закрытия пор.

Таким образом, преимущество данного технического решения заключается в простом и не требующем специально оборудования способе нанесения поверхностных покрытий на дисперсные порошковые катодные материалы со слоистой структурой.

Высокая дисперсность LiMeO2 достигается путем применения при синтезе шаровых мельниц или механохимических активаторов. Поверхностное модифицирование осуществляется оксидами металлов из водных или спиртовых растворов соответствующих гидроксидов, оксигидроксидов или солей при содержании покрывающего оксида 0,5÷5 мол.%. Все это приводит к улучшению катодных характеристик LiMeO2 при использовании в литиевых и литий-ионных аккумуляторах способности устойчиво циклировать в более широком интервале напряжений (до 4.5 В) и к существенному повышению удельной разрядной емкостью (до 180 мАч/г).

Примеры конкретного выполнения

Пример 1. Для получения LiCoO2 взята смесь карбоната лития и оксида кобальта Со3O4 и подвергнута смешению в шаровой мельнице при удельной мощности 0.1 Вт/г в течение 10 ч на воздухе и последующей термической обработке на воздухе при 800°С в течение 10 ч. Охлажденный образец подвергнут диспергированию в шаровой мельнице при удельной мощности 0.1 Вт/г на воздухе в течение 2 ч. Поверхностное модифицирование осуществлялось обработкой образца в спиртовом растворе ацетата магния Mg(CH3COO)2 (отношение MgO/LiCoO2=0,5 мол.%) с последующим отделением от раствора, высушиванием сначала при температуре 80°С, а затем при 400°С в течение 4 ч. Удельная разрядная емкость катодного материала составляла 165 мАч/г на первом цикле и 140 мАч/г на 20 цикле.

Пример 2. В условиях примера 1 смешение и диспергирование проводилось в шаровой мельнице при удельной мощности 0,5 Вт/г в течение 5 часов и 1 часа соответственно. Удельная разрядная емкость катодного материала составляла 165 мАч/г на первом цикле и 140 мАч/г на 20 цикле.

Пример 3. В условиях примера 2 диспергирование синтезированного LiCoO2 проводилось в атмосфере аргона. Удельная разрядная емкость катодного материала составляла 170 мАч/г на первом цикле и 145 мАч/г на 20 цикле.

Пример 4. В условиях примера 3 для получения LiCoO2 взята смесь гидроксида лития и гидроксида кобальта. Удельная разрядная емкость катодного материала составляла 175 мАч/г на первом цикле и 150 мАч/г на 20 цикле.

Пример 5. В условиях 4 смешение исходных реагентов и диспергирование синтезированного LiCoO2 проводилось с использованием механохимического активатора АПФ при удельной мощности 10 Вт/г в течение 10 мин и 2 мин соответственно. Удельная разрядная емкость катодного материала составляла 175 мАч/г на первом цикле и 155 мАч/г на 20 цикле.

Пример 6. В условиях примера 5 смешение и диспергирование проводилось с использованием механохимического активатора АПФ при удельной мощности 80 Вт/г в течение 3 мин и 0,5 мин соответственно. Удельная разрядная емкость катодного материала составляла 175 мАч/г на первом цикле и 155 мАч/г на 20 цикле.

Пример 7. Синтез LiCoO2 проводился в условиях примера 6, но поверхностное модифицирование осуществлялось обработкой образца раствором ацетата магния при отношении MgO/LiCoO2=5 мол.%. Удельная разрядная емкость катодного материала составляла 160 мАч/г на первом цикле и 140 мАч/г на 20 цикле.

Пример 8. Синтез LiCoO2 проводился в условиях примера 6, но поверхностное модифицирование осуществлялось обработкой образца в спиртовом растворе ацетата цинка Zn(СН3СОО)2 (отношение ZnO/LiCoO2=1 мол.%). Удельная разрядная емкость катодного материала составляла 175 мАч/г на первом цикле и 160 мАч/г на 20 цикле.

Пример 9. Синтез LiCoO2 проводился в условиях примера 6, но поверхностное модифицирование осуществлялось обработкой образца в спиртовом растворе борной кислоты Н3ВО3 (отношение В2О3/LiCoO2=3 мол.%). Удельная разрядная емкость катодного материала составляла 180 мАч/г на первом цикле и 160 мАч/г на 20 цикле.

Пример 10. Синтез LiCoO2 проводился в условиях примера 6, но поверхностное модифицирование осуществлялось обработкой образца в водном растворе оксинитрата циркония ZrO(NO3)2·H2O (отношение ZrO2/LiCoO2=2 мол.%). Удельная разрядная емкость катодного материала составляла 170 мАч/г на первом цикле и 150 мАч/г на 20 цикле.

Пример 11. Синтез LiCoO2 проводился в условиях примера 6, но поверхностное модифицирование осуществлялось обработкой образца в водном растворе гидроксида титана Ti(OH)4 (отношение TiO2/LiCoO2=мол.1,5%). Удельная разрядная емкость катодного материала составляла 180 мАч/г на первом цикле и 160 мАч/г на 20 цикле.

Пример 12. Синтез LiCoO2 проводился в условиях примера 6, но поверхностное модифицирование осуществлялось обработкой образца в смеси водных растворов соды NaHCO3 с сульфатом алюминия Al2(SO4)3 (отношение Al2O3/LiCoO2=4 мол.%). Удельная разрядная емкость катодного материала составляла 175 мАч/г на первом цикле и 175 мАч/г на 20 цикле.

Пример 13. В условиях примера 12 проводился синтез и поверхностное модифицирование LiNi0.8Co0.2O2. Удельная разрядная емкость катодного материала составляла 190 мАч/г на первом цикле и 180 мАч/г на 20 цикле.

Пример 14. В условиях примера 12 проводился синтез и поверхностное модифицирование LiNi1/3Co1/3Mn1/3O2. Удельная разрядная емкость катодного материала составляла 170 мАч/г на первом цикле и 155 мАч/г на 20 цикле.

Как показывают вышеописанные примеры, заявляемое техническое решение по сравнению с прототипом позволяет получить дисперсные порошковые катодные материалы с более высокой разрядной емкостью и структурной устойчивостью при циклировании до 4.5 В.

| Таблица 1 | ||||

| Параметры ячейки исходных и поверхностно-модифицированных катодных материалов LiMeO2 | ||||

| Катодный материал | Параметры ячейки исходного материала | Параметры ячейки после поверхностного модифицирования Al2O3 | ||

| a±0.001 Å | с±0.01 Å | д±0.001 Å | с±0.01 Å | |

| LiCoO2 | 2.814 | 14.04 | 2.813 | 14.05 |

| LiNi0,8Co0,2O2 | 2.879 | 14.21 | 2.878 | 14.22 |

| LiNi0,5Mn0,5O2 | 2.889 | 14.30 | 2.888 | 14.31 |

| LiNi1/3Co1/3Mn1/3O2 | 2.858 | 14.22 | 2.858 | 14.23 |

| Таблица 2 | |||

| Удельные разрядные емкости для исходного LiCoO2 и для LiCoO2, поверхностно-модифицированного некоторыми оксидами. | |||

| Покрывающийоксид | Удельная разрядная емкость, мАч/г | ||

| 1 цикл | 5 цикл | 20 цикл | |

| - | 170 | 120 | 80 |

| MgO | 175 | 160 | 155 |

| В2O3 | 180 | 165 | 160 |

| Al2O3 | 175 | 165 | 175 |

| ZnO | 175 | 160 | 160 |

| TiO2 | 180 | 165 | 160 |

| ZrO2 | 170 | 160 | 150 |

| Таблица 3 | ||

| Температуры разложения некоторых прекурсоров, используемых для поверхностного модифицирования катодных материалов | ||

| Прекурсор | Реакция разложения | Т разложения, °С |

| Mg(CH3COO)2 | Mg(CH3COO)2+4O2→MgO+3Н2O+4СO2 | 320 |

| Н3ВО3 | 2Н3ВО3→В2O3+3Н2O | 185 |

| Al(ОН)3 | 2Al(ОН)3→Al2О3+3Н2O | 600 |

| Zn(СН3СОО)2 | Zn(СН3СОО)2+4O2→ZnO+3Н2O+4СO2 | 240 |

| Ti(ОН)4 | Ti(OH)4→TiO2+2Н2O | 500 |

| ZrO(NO3)2·2H2O | ZrO(NO3)2 .2H2O→ZrO2+2Н2O+2NО2+1/2O2 | 300 |

Литература

1. S. Oh, J.K. Lee, D. Byun, W.I. Cho, B.W. Cho. Effect of Al2Оз coating on electrochemical performance of LiCoO2 as cathode materials for secondary lithium batteries // Journal of Power Sources. 2004. V.132, P.249-255.

2. G. Т.К., Fey, C.Z. Lu, J.D. Huang, T. P. Kumar, Y.C. Chang. Nanoparticulate coating for enhanced cyclability ofLiCo02 cathodes // Journal of Power Sources. 2005. V.146, P.65-70.

3. G. Т.К. Fey, Z.X. Weng, J.G. Chen, C.Z. Lu, T. P. Kumar, S.P. Nail, A.S.T. Chiang, D.C. Lee, J.R. Lin. Preformed boehmite nanoparticles as coating materials for long-cycling LiCoO2 // Journal of Applied Electrochemistry. 2004. V.34. P.715-722.

4. B.V.R. Chowdari, G.V. Subba Rao, S.Y. Chow. Cathodic performance of anatase (TiO2)-coated Li(Ni0.8Co0.2)O2 // Journal of Solid State Electrochemistry. 2002. V.6. P. 565-567.

5. US Patent N 6,846,592. Positive electrode for rechargeable lithium batteries and method of the same. Заявка от 12.02.2002. Опубл. 25.01.2005.

1. Способ получения поверхностно-модифицированного катодного материала со слоистой структурой для литиевых и литий-ионных аккумуляторов, включающий смешение соединений лития с одним или несколькими соединениями d-металлов I ряда из числа оксидов, гидроксидов или солей Со, Ni, Mn, термическую обработку, охлаждение, диспергирование и поверхностное модифицирование оксидами металлов, отличающийся тем, что исходные компоненты смешивают в шаровой мельнице или механохимическом активаторе, после чего полученную смесь подвергают термической обработке при 700-1100°С, охлаждают до комнатной температуры и диспергируют в шаровой мельнице или механохимическом активаторе, а поверхностное модифицирование проводят с использованием водных или спиртовых растворов гидроксидов, оксигидроксидов или солей металлов, разлагающихся с образованием оксидов металлов при температуре не выше 600°С, при содержании покрывающего оксида 0,5-5 мол.%.

2. Способ по п.1, отличающийся тем, что процессы смешения и диспергирования с использованием шаровой мельницы проводят при удельной мощности 0,1-0,5 Вт/г.

3. Способ по п.1, отличающийся тем, что процессы смешения и диспергирования с использованием механохимического активатора проводят при удельной мощности 10-80 Вт/г.

4. Способ по п.1, отличающийся тем, что процессы смешения и диспергирования проводят на воздухе.

5. Способ по п.1, отличающийся тем, что процессы смешения и диспергирования проводят в атмосфере инертного газа.

6. Способ по п.1, отличающийся тем, что процесс термической обработки в случае синтеза LiCoO2, LiNiO2, LiNi1-xCoxO2 проводят при температуре, не превышающей 900°С.

7. Способ по п.1, отличающийся тем, что процесс термической обработки в случае синтеза LiNi1-xMnxO2 и LiNi1-x-yCoxMnyO2 проводят при температуре 800-1100°С.

8. Способ по п.1, отличающийся тем, что процесс термической обработки при синтезе катодных материалов проводят на воздухе.

9. Способ по п.1, отличающийся тем, что процесс термической обработки в случае синтеза катодных материалов на основе никеля: LiNiO2, LiNi1-xMnxO2, LiNn1-x-yCOxMnyO2 проводят в атмосфере кислорода.