Генератор синглетного кислорода

Иллюстрации

Показать всеИзобретение относится к генераторам синглетного кислорода и может быть использовано в химических кислород-йодных лазерах, а также в технологических установках по дезинфекции воды, нейтрализации и утилизации промышленных органических загрязнителей и отходов. Устройство включает реакционную камеру, жидкостной насос, устройство вывода синглетного кислорода. Устройство снабжено корпусом, секционированным перегородками, и установленными в сквозных гнездах перегородок идентичными генераторами, на внутренней боковой поверхности реакционных камер которых выполнены спиральные канавки увеличивающегося сечения в сторону жидкостного насоса, ориентированные поперечно лопастям шнека. Устройства вывода отработанной жидкости генераторов соединены с нижней секцией корпуса. Реакционные камеры генераторов подключены к источнику хлорсодержащего газа посредством средней секции корпуса. Устройства вывода синглетного кислорода объединены общей камерой, сообщающейся с верхней секцией корпуса, подключенной к источнику буферного газа. Технический результат - повышение производительности устройства при сохранении высокой надежности. 3 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к генераторам синглетного кислорода (ГСК) и может быть использовано в химических кислород-йодных лазерах, а также в технологических установках по дезинфекции воды, нейтрализации и утилизации промышленных органических загрязнителей и отходов.

Уровень техники

Возможность использования синглетного кислорода (т.е. кислорода, возбужденного на первый электронный уровень в состояние O2(1Δg)) в технологических установках по массовой очистке (дезинфекции) воды, нейтрализации и утилизации промышленных органических загрязнителей и отходов обусловлена его сильными окислительными свойствами [1]. Как эффективный окислитель он активно взаимодействует с органическими субстратами и различными биологическими системами, приводит к повреждению вирусов, грибов, водорослей, простейших одноклеточных и высших организмов, вызывая мутации, дефекты мембран, нарушение процессов обмена и т.п. Использование синглетного кислорода наряду с наиболее экономичным и эффективным на сегодняшний день методом обеззараживания питьевой воды - хлорированием позволяет избежать вредных последствий, связанных с образованием побочных продуктов - галогенсодержащих соединений, большую часть которых составляют тригалометаны: хлороформ, дихлорбромметан, дибромхлорметан и бромоформ.

В настоящее время основное применение синглетного кислорода связано с химическим кислород-йодным лазером (КИЛ), в котором он является поставщиком энергии излучающим атомам йода, генерирующим лазерное излучение с длиной волны 1.315 мкм:

Такая длина волны удобна для многих технологических применений, в первую очередь, благодаря возможности получения малой дифракционной расходимости лазерного излучения и транспортировки с низкими потерями лазерного излучения по промышленным кварцевым световодам. В результате появляется возможность создания автономной многофункциональной технологической установки, которую можно использовать, например, в качестве инструмента для дистанционной разборки отслуживших свой срок или аварийных ядерных энергетических установок и ликвидации последствий аварий, для сварки и обработки металлов в удаленных районах, где отсутствует мощная электрическая сеть и т.д.

Наиболее эффективным способом получения синглетного кислорода в настоящее время является чисто химический способ, основанный на реакции хлорирования щелочного раствора перекиси водорода:

Т.к. вся лазерная энергия изначально запасена в молекулах O2(1Δg), то узловым элементом КИЛ, определяющим его энергетические возможности, является ГСК. Мощность лазерного излучения пропорциональна потоку O2(1Δg) через оптический резонатор, который впрямую зависит от скорости и давления кислорода на выходе ГСК. Поэтому создание кислородно-йодного лазера с высокими энергетическими характеристиками в первую очередь требует совершенствования ГСК именно с точки зрения повышения этих параметров.

Реакция (2) является сильно экзотермической с выходом кислорода (Y) в состоянии O2(1Δg), близким к 100%. В то же время, выход синглетного кислорода существенно ограничен протеканием гетерогенных и гомогенных процессов дезактивации (основные процессы тушения синглетного кислорода - это слияние двух молекул синглетного кислорода O2(1Δg) (реакция пуллинга), приводящее к образованию двух молекул в состояниях O2(1Δg) и O2(3Δg)):

Достаточно большое значение скорости дезактивации молекул O2(1Δg) требует доставки синглетого кислорода от места его рождения до места использования за очень короткие времена (для оценки используется соотношение Рох·τtr≤0.1 Торрхсек, где τtr - время транспортировки потока синглетного кислорода при давлении Рох). Поэтому компактность установки и достижение в ГСК максимально возможных скоростей газового потока принципиально важны с точки зрения уменьшения потерь O2(1Δg), связанных с его тушением.

Другим основным параметром, определяющим эффективность работы ГСК, является значение плотности потока синглетного кислорода через поперечное сечение ГСК. Получение максимального потока синглетного кислорода на выходе ГСК выдвигает требования повышения давления и скорости газа в реакторе при максимальной доле синглетного кислорода. Из экологических и экономических соображений очевидна необходимость максимальной (желательно 100%-ной) выработки хлора в реакторе. И, наконец, для снижения потерь, связанных с тушением на парах воды излучающей компоненты, необходимо снижать содержание паров воды на выходе ГСК.

Перечисленные требования и условия определяют, в основном, критерии оценки известных генераторов синглетного кислорода. Рассмотрим с этих позиций различные типы ГСК с инжекцией щелочного раствора перекиси водорода в реакционную камеру. В зависимости от геометрии инжектирующего устройства и параметров реагирующих потоков (давлений на входе в инжектор и в камере, скорости струй и газового потока, и т.д.) в них могут реализовываться различные режимы истечения щелочного раствора перекиси водорода: от сплошной ламинарной струи до аэрозоля с размером капель существенно меньшим диаметра истекающих струй.

Известен струйный генератор синглетного кислорода (СГСК), в котором струи щелочного раствора перекиси водорода взаимодействуют с потоком газообразного хлора [2, 3]. Струйный генератор синглетного кислорода [3] включает реакционную камеру, устройства равномерной подачи газообразного хлора (или хлорсодержащего газа), выполненные в виде перфорированных трубок, вмонтированных в стенки камеры, инжектор для подачи щелочного раствора перекиси водорода в виде струй, выполненный в виде пластины с калиброванными отверстиями, устройство вывода отработанного раствора в приемную емкость, расположенное в нижней части реактора, и устройство вывода синглетного кислорода.

Достоинства СГСК связаны с возможностью получения большой удельной поверхности контакта фаз и большой скорости обновления приповерхностного слоя струй рабочими ионами за счет высоких скоростей струй. Химическая эффективность газожидкостной реакции (2) и, следовательно, производительность струйного генератора зависит от оптимального соотношения режимных (давление и скорость газа, скорость струй, концентрация фаз, время их взаимодействия) и геометрических параметров (длина взаимодействия струй с хлором, удельная поверхность контакта фаз). Параметры реакционной зоны выбираются таким образом, чтобы обеспечить как можно более высокую степень утилизации хлора (>90%) при максимальном выходе синглетного кислорода (обычно около 60 %). При скорости газового потока 37 м/с, суммарном давлений газа ˜100 Торр и парциальном давлении кислорода около 20 Торр данный тип генератора позволил получить удельную производительность синглетного кислорода до ˜7 ммоль/с·см2 [4].

Основными недостатками струйного ГСК являются ограничение в производительности и низкая надежность в области максимальных выходных параметров, связанные с разрушением струй при повышении давления и скорости газа, захватом и уносом капель и мелкодисперсного аэрозоля рабочего раствора в выходной газовый поток. В связи с этим, при использовании СГСК совместно с КИЛ, в котором наличие аэрозоля недопустимо, скорость газа в реакторе приходится снижать до 10-15 м/с. Другим недостатком ГСК струйного типа является увлечение газа струями раствора в приемную емкость, что является дополнительным каналом потерь молекул синглетного кислорода.

Производительность СГСК может быть увеличена путем параллельного включения нескольких идентичных реакционных камер. Например, в струйном ГСК, разработанном для КИЛ [5], используются две реакционные камеры, снабженные идентичными системами подачи хлора и щелочного раствора перекиси водорода. Реакционные камеры сообщаются между собой выходной полостью в верхней части ГСК, служащей выходом для синглетного кислорода. В центральной стенке реакционной камеры в верхней ее части вмонтированы перфорированные трубы, обеспечивающие подачу буферного газа в выходную полость одновременно с двух сторон. Такой реактор с поперечным сечением каждой из реакционных камер 36 см·2.25 см=81 см2 позволяет переработать до 550 ммоль/с хлора со степенью утилизации 90% и выходом синглетного кислорода около 60% при давлении газа в реакторе 30-35 Торр [6], что соответствует удельной производительности синглетного кислорода ˜1.8 ммоль/с·см2. Данное техническое решение также не устраняет недостатков, присущих реакторам струйного типа.

Известен капельный генератор синглетного кислорода (КГСК), в котором синглетный кислород получают в результате взаимодействия потока капель щелочного раствора перекиси водорода с поперечным потоком газообразного хлора [7, 8]. Капельный генератор синглетного кислорода включает реакционную камеру, снабженную устройствами равномерного ввода хлорсодержащего газа и вывода синглетного кислорода, расположенными на ее противоположных концах. Реакционная камера имеет две реакционные зоны, каждая из которых снабжена инжектором, подключенным к источнику щелочного раствора перекиси водорода. При этом каждый инжектор снабжен устройством, обеспечивающим его вибрацию. Вибрация инжекторов осуществляется в противофазе и в направлении, перпендикулярном направлению распространения газового потока. В нижней части реакционной камеры установлено устройство для сбора и вывода отработанного раствора.

Благодаря разбиению инжектируемых струй на одинаковые по размеру сферические капли, в данной конструкции устраняется недостаток предыдущего аналога, связанный со снижением надежности устройства вследствие образования мелкодисперсного аэрозоля. Кроме этого в капельном генераторе существенно увеличивается удельная поверхность контакта фаз в зоне реакции, а наличие двух инжекторов позволяет оперативно изменять его производительность путем включения/выключения одного из них.

Размещение на выходе устройства ловушки [9, 10], в которой поток синглетного кислорода контактирует с охлажденными до температур - 20°С÷30°С и ниже каплями пероксида водорода, обеспечивает снижение парциального давления паров воды до минимального уровня. Использование набора вертикальных экранов, установленных в газопроточном тракте после ловушки, позволяет предотвратить возможность уноса потоком мельчайших капель жидкости, но в тоже время увеличивает потери синглетного кислорода при транспортировке.

При суммарном давлении газа ≈90 Торр, расходе хлора 480 ммоль/с, скорости суммарного газового потока 10.9 м/с, скорости потока падающих капель 21.4 м/с в генераторе капельного типа были получены следующие выходные характеристики: степень утилизации хлора ˜60%, выход синглетного кислорода ˜81%, химическая эффективность ˜48%, удельная производительность синглетного кислорода ˜0.44 ммоль/с·см2 [11]. Приведенные экспериментальные данные показывают, что по сравнению с предыдущим аналогом в капельном генераторе происходит существенное снижение одного из основных параметров, определяющих эффективность работы ГСК, - плотности потока синглетного кислорода через единицу площади поперечного сечения реактора, а чрезвычайно низкая степень утилизации хлора (около 60%) делает возможность промышленного применения такого устройства весьма проблематичной из-за большой экологической нагрузки на окружающую среду.

В данном типе генератора возможность повышения производительности путем увеличения массового расхода газа существенно ограничена, т.к. рост скорости и давления газа приводит к увеличению отклонения потока падающих капель от вертикального направления. Экспериментальные и теоретические исследования [11] показали, что величина отклонения является функцией многих параметров (давления, скорости и молекулярной массы газа, размера капель жидкости, их скорости и т.д.) и может стать причиной возникновения неоднородностей в зоне химической реакции, а так же увеличения уноса жидкости в газовый тракт и, следовательно, снижения производительности и надежности капельного ГСК. Кроме того, при высоких давлениях хлора приповерхностный слой капли быстро обедняется рабочими ионами, а поставка новых ионов из глубины капли не обеспечивается скоростью диффузии. Это приводит к тому, что жидкость в зоне реакции вырабатывается раньше полной утилизации хлора и возможность высокой выработки хлора, обусловленная большой удельной поверхностью, не используется.

Известен генератор синглетного кислорода с закрученным аэрозольным потоком (ЗА ГСК) [12, 13], в котором взаимодействие газообразного хлора со щелочным раствором перекиси водорода осуществляется в поле центробежных сил, направленных перпендикулярно потоку реагирующих компонент, с одновременным отделением образовавшегося синглетного кислорода от аэрозоля и жидкости. Генератор включает реакционную камеру, подключенную к источнику хлорсодержащего газа, с установленным в ней на полом валу многолопастным шнеком с отверстиями в стенке, сообщающимися с внутренней полостью вала, подключенной к источнику щелочного раствора перекиси водорода; жидкостной насос, установленный с возможностью сбора жидкости со стенки реакционной камеры и подключенный к устройству вывода отработанной жидкости, и устройство вывода синглетного кислорода.

ЗА ГСК объединяет в себе преимущества струйного и капельного генераторов, т.к. в нем одновременно обеспечивается как высокая скорость обновления поверхности жидкости рабочими ионами, так и высокая удельная поверхность реакции, что позволяет получить великолепную выработку хлора (более 95%). Использование в ЗА ГСК потока газа, закрученного с помощью многолопастного шнека, позволяет устранить недостатки приведенных выше типов генераторов, связанные с уносом капель жидкости и мелкодисперсного аэрозоля при повышении давления и скорости газа через реакционную зону, а так же с необходимостью использования дополнительных устройств для улавливания воды. Оценки показывают, что при скорости газа 100 м/с (газ проходит за один оборот по шнеку ˜0.14 м) и диаметре шнека 5·10-2 м центробежное ускорение составляет около 1250 ускорений свободного падения (˜1250 g). При таком огромном ускорении отработанная жидкость (в виде мелких капель и аэрозоля) практически мгновенно осаждается на внутренней цилиндрической поверхности реакционной камеры и тут же удаляется с нее вращающимся шнеком, который одновременно выполняет роль шнекового жидкостного насоса. Затем отработанная жидкость с цилиндрической поверхности реакционной камеры поступает на вход рабочего колеса основного (например, центробежного) жидкостного насоса, который повышает давление отработанной жидкости до уровня, превышающего атмосферное давление, а с его выхода - в устройство вывода отработанной жидкости. Такое техническое решение минимизирует протяженность тракта удаления жидкости, уменьшает гидравлические потери и, тем самым, значительно повышает скорость удаления отработанного щелочного раствора перекиси водорода из генератора и исключает его переполнение отработанной жидкостью. При вращающемся с заданной скоростью шнеке и штатных для конкретной конструкции генератора давлении и скорости газа аэрозоль жидкости в газовом потоке полностью отсутствует без применения каких-либо дополнительных устройств. В результате надежность работы генератора синглетного кислорода по сравнению с известными аналогичными устройствами значительно повышается. Генератор позволяет работать одновременно при очень высоких давлениях и скоростях газового потока, что дает возможность при одинаковых поперечных сечениях реакционных камер переработать в ЗА ГСК значительно большее количество газообразного хлора, чем в предыдущих аналогах, и получить на выходе устройства большее количество синглетного кислорода, т.е. значительно повысить удельную производительность генератора синглетного кислорода.

В настоящее время ЗА ГСК обладает самыми высокими характеристиками среди всех известных в мире типов реакторов: уровень давлений кислорода - до 150 Торр и выше, химическая эффективность - до 70%, степень возбуждения кислорода - до 75%, степень переработки хлора - более 95%, максимальная скорость газа в реакторе - до 110 м/с. ЗА ГСК с площадью поперечного сечения реактора 7.8 см2 способен переработать до 200 ммоль/с хлора при химической эффективности около 50%, что соответствует удельной производительности синглетного кислорода ˜15 ммоль/с·см2 [14]. При низком давлении газа (10-12 Торр) ЗА ГСК позволяет повысить скорость газа в реакторе до 120-140 м/с и получить выход синглетного кислорода до 90% [15].

Очевидно, что возможность увеличения производительности ЗА ГСК за счет увеличения диаметра реакционной камеры имеет свои физические ограничения. При превышении оптимального диаметра, который на настоящее время еще не определен, ухудшится сепарация капель и особенно аэрозоля жидкости из-за уменьшения центробежного ускорения, начнет проявляться обеднение поверхностного слоя капель и аэрозоля щелочного раствора перекиси водорода рабочими ионами из-за увеличения длины пути, проходимого жидкостью в потоке газа, и т.д. Кроме того, кольцевое выходное сечение ЗА ГСК большого диаметра сложно согласовать с прямоугольным и, как правило, сильно вытянутым входным сечением нагрузки, например, сопловым блоком КИЛ. Поэтому для увеличения производительности ЗА ГСК необходимо использование других технических решений.

Устройство генератора синглетного кислорода [13], как наиболее близкое по технической и физической сущности к заявляемому техническому решению, выбрано в качестве прототипа.

Раскрытие изобретения.

Технический результат в предлагаемом генераторе синглетного кислорода состоит в повышении его производительности при сохранении высокой надежности.

Технический результат в заявляемом изобретении по п. 1 достигается тем, что в генераторе синглетного кислорода, включающем реакционную камеру, подключенную к источнику хлорсодержащего газа, с установленным в ней на полом валу многолопастным шнеком с отверстиями в стенке, сообщающимися с внутренней полостью вала, подключенной к источнику щелочного раствора перекиси водорода; жидкостной насос, установленный с возможностью сбора жидкости со стенки реакционной камеры и подключенный к устройству вывода отработанной жидкости, и устройство вывода синглетного кислорода, новым является то, что он снабжен корпусом, секционированным перегородками, и герметично установленными в сквозных гнездах перегородок идентичными генераторами синглетного кислорода, на внутренней боковой поверхности реакционных камер которых выполнены спиральные канавки увеличивающегося сечения в сторону жидкостного насоса, ориентированные поперечно лопастям шнека, при этом устройства вывода отработанной жидкости генераторов соединены с нижней секцией корпуса, реакционные камеры генераторов подключены к источнику хлорсодержащего газа посредством средней секции корпуса, а устройства вывода синглетного кислорода объединены общей камерой, сообщающейся с верхней секцией корпуса, подключенной к источнику буферного газа.

Во втором варианте исполнения изобретения генераторы, установленные в соседних гнездах, развернуты относительно друг друга с возможностью обеспечения минимального расстояния между устройствами вывода синглетного кислорода.

В третьем варианте исполнения изобретения общая камера снабжена инжектором буферного газа, подключенным к верхней секции корпуса.

В четвертом варианте исполнения изобретения днище корпуса выполнено с обеспечением стока отработанной жидкости.

Не обнаружены технические решения, совокупность признаков в которых совпадает с совокупностью признаков заявляемого генератора синглетного кислорода по пунктам 1-4, в том числе с отличительными признаками. Эта новая совокупность признаков является новым техническим средством, которое обеспечивает получение технического результата, что позволяет сделать вывод о соответствии заявляемого изобретения критерию «изобретательский уровень».

Покажем, каким образом достигается указанный выше технический результат по пунктам 1-4 заявляемого генератора синглетного кислорода.

Так, в изобретении по п.1 наличие секционированного перегородками корпуса с герметично установленными в сквозных гнездах перегородок генераторами, устройства вывода отработанной жидкости которых соединены с нижней секцией корпуса, реакционные камеры которых подключены к источнику хлорсодержащего газа посредством средней секции корпуса, а устройства вывода синглетного кислорода которых объединены общей камерой, сообщающейся с верхней секцией корпуса, подключенной к источнику буферного газа, позволяет повысить его производительность за счет одновременного и независимого функционирования необходимого количества генераторов, а также за счет снижения потерь синглетного кислорода при его транспортировке путем подачи второго буферного газа (азота или гелия) в общую камеру.

К тому же, выполнение на внутренней боковой поверхности реакционных камер спиральных канавок увеличивающегося сечения в сторону жидкостного насоса, ориентированных поперечно лопастям шнека, позволяет значительно увеличить расход жидкости и хлорсодержащего газа через каждый генератор без угрозы его переполнения и выноса аэрозоля. Благодаря этому, повышается производительность и надежность работы каждого генератора и устройства в целом.

В изобретении по п.2, благодаря размещению генераторов, установленных в соседних гнездах, так что они развернуты относительно друг друга с возможностью обеспечения минимального расстояния между устройствами вывода синглетного кислорода, достигается максимально плотная упаковка их выходных сечений. Это позволяет обеспечить на выходе устройства высокую плотность потока синглетного кислорода через единицу площади поперечного сечения. При этом из-за уменьшения расстояния между смешиваемыми потоками синглетного кислорода, а также увеличения интенсивности их смешения за счет подачи потоков под наклоном друг к другу, устраняется возможность образования застойных зон в общей камере, уменьшается длина пути перемешивания, необходимая для получения суммарного потока синглетного кислорода с высокой степенью однородности, и снижается время транспортировки O2(1Δg) потребителю, т.е. уменьшаются потери синглетного кислорода. Это эквивалентно повышению производительности генератора синглетного кислорода.

Кроме того, при угловом расположении генераторов обеспечивается больше свободного места для размещения жидкостных насосов, имеющих больший диаметр, чем шнек, а также увеличивается расстояние между электродвигателями привода, что обеспечивает большие удобства при обслуживании.

При работе изобретения по п.3 наличие в общей камере инжектора буферного газа, подключенного к верхней секции корпуса, обеспечивает равномерную подачу в нее буферного газа. Это позволяет закончить смешение на коротком расстоянии и снизить потери синглетного кислорода при его транспортировке, что эквивалентно повышению производительности генератора синглетного кислорода.

В изобретении по п.4 при выполнении днища корпуса с обеспечением стока отработанной жидкости исключается возможность ее застоя в устройстве, т.к. в этом случае отработанный раствор стекает (самотеком) в приемный коллектор. Это позволяет повысить надежность генератора синглетного кислорода, т.к. специфика работы со щелочным раствором перекиси водорода такова, что он должен иметь отрицательную температуру при использовании и хранении. При комнатных температурах в растворе начинается разложение перекиси водорода, сопровождающееся значительным энерговыделением (95 кДж на моль разложившейся Н2О2). Если часть жидкости будет оставаться в ГСК или в элементах контура питания ГСК, которые, как правило, находятся при комнатной температуре, то это может привести к взрывному разложению перекиси водорода и возникновению аварийных ситуаций, связанных со спонтанным разложением рабочего раствора.

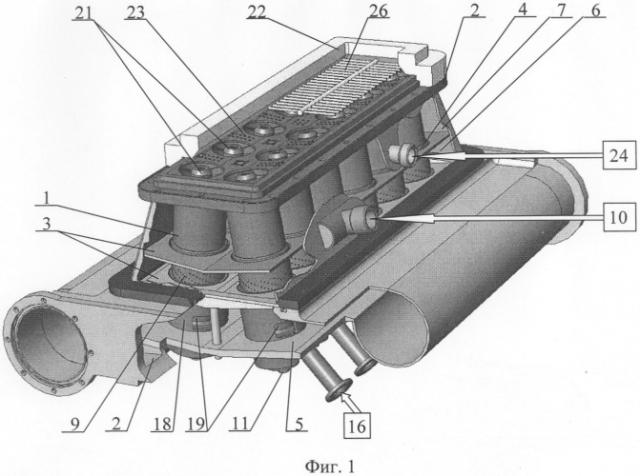

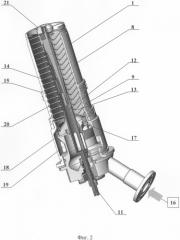

На Фиг.1 представлен общий вид заявляемого генератора синглетного кислорода, а на Фиг.2 - общий вид отдельного генератора.

Цифрами на Фиг.1, 2 обозначены следующие элементы: 1 - генератор, 2 - корпус, 3 - перегородки корпуса, 4 - сквозные гнезда перегородок, 5 - нижняя секция корпуса, 6 - средняя секция корпуса, 7 - верхняя секция корпуса, 8 - реакционная камера, 9 - отверстия в стенке реакционной камеры для подачи хлорсодержащего газа, 10 - источник хлорсодержащего газа, 11 - вал, 12 - полость вала, 13 - многолопастной шнек, 14 - отверстия в стенке шнека, 15 - отверстия в стенке вала шнека, 16 - источник щелочного раствора перекиси водорода, 17 - жидкостной насос, 18 - устройство вывода отработанной жидкости, 19 - отверстия для слива отработанной жидкости, 20 - спиральные канавки, 21 - устройство вывода синглетного кислорода, 22 - общая камера, 23 - отверстия для подачи буферного газа, 24 - источник буферного газа, 25 - днище корпуса, 26 - инжектор буферного газа.

Генератор синглетного кислорода, изображенный на Фиг.1, 2, включает идентичные генераторы 1, установленные в сквозных гнездах 4 перегородок 3 секционированного корпуса 2, имеющего нижнюю 5, среднюю 6 и верхнюю 7 секции. Реакционные камеры 8 каждого генератора 1 имеют отверстия 9, посредством которых они подключены к средней секции 6 корпуса 2, соединенной с источником хлорсодержащего газа 10. В каждой реакционной камере 8 генераторов 1 на валу 11, имеющем полость 12, установлен многолопастной шнек 13 с отверстиями в его стенке 14. Отверстия 14 в стенке многолопастного шнека 13 сообщаются с внутренней полостью 12 вала 11 посредством отверстий 15, выполненных в стенке вала 11. Внутренняя полость 12 каждого вала 11 подключена к источнику щелочного раствора перекиси водорода 16. В каждом генераторе 1 размещен жидкостной насос 17, установленный с возможностью сбора отработанной жидкости с боковой стенки реакционной камеры 8 и подключенный к устройству вывода отработанной жидкости 18, подсоединенному к нижней секции 5 корпуса 2 посредством сливных отверстий 19. На внутренней поверхности реакционных камер 8 каждого генератора 1 выполнены спиральные канавки 20 увеличивающегося в сторону жидкостного насоса 17 поперечного сечения, ориентированные поперечно лопастям шнека 13. На выходе реакционных камер 8 каждого генератора 1 установлены устройства вывода синглетного кислорода 21, объединенные между собой общей камерой 22, сообщающейся посредством отверстий 23 с верхней секцией 7 корпуса 2, подключенной к источнику буферного газа 24.

Во втором варианте исполнения изобретения генераторы 1, установленные в соседних гнездах 4, развернуты относительно друг друга с возможностью обеспечения минимального расстояния между устройствами вывода синглетного кислорода 21.

В третьем варианте исполнения изобретения общая камера 22 снабжена инжектором буферного газа 26, подключенным к верхней секции корпуса 7.

В четвертом варианте исполнения изобретения днище 25 корпуса 2 выполнено с обеспечением стока отработанной жидкости.

Заявляемый генератор синглетного кислорода работает следующим образом.

В первом варианте исполнения изобретения в реакционных камерах 8 каждого генератора 1 приводят во вращательное движение с частотой 50-70 Гц многолопастные шнеки 13. От источника 16 во внутреннюю полость 12 вала 11 многолопастного шнека 13 каждого генератора 1 подают под давлением щелочной раствор перекиси водорода. В каждом генераторе 1 из внутренней полости 12 вала через отверстия 15 в его стенке и, затем, через отверстия 14 в стенке шнека 13 щелочной раствор перекиси водорода в виде струй и/или аэрозоля вводят в реакционную камеру 8. От источника 10 в среднюю секцию 6 корпуса 2 подают хлорсодержащий газ, который поступает в каждую реакционную камеру 8 через отверстия 9 в ее стенке. В результате химической реакции между хлорсодержащим газом и щелочным раствором перекиси водорода в генераторах 1 образуется синглетный кислород, который в поле центробежных сил отделяется от капель и аэрозоля жидкости и через устройства вывода 21 поступает в общую камеру 22. Одновременно через отверстия 23 в общую камеру 22 посредством верхней секции 7 корпуса 2 подают буферный газ от источника 24. Отработанный щелочной раствор перекиси водорода образует на боковой стенке реакционной камеры 8 каждого генератора 1 слой жидкости, который по стенкам камеры 8 и по спиральным канавкам 20 перемещается вращающимся многолопастным шнеком 13 в сторону жидкостного насоса 17. Далее отработанная жидкость поступает на вход рабочего колеса жидкостного насоса 17, который повышает давление жидкости до уровня, превышающего атмосферное давление, а с его выхода - в устройство вывода отработанной жидкости 18, из которого через отверстия 19 она сливается в нижнюю секцию 5 корпуса 2.

Во втором варианте исполнения изобретения идентичные генераторы 1, установленные в соседних гнездах 4, развернуты относительно друг друга. В этом случае в общую камеру 22 поступают потоки синглетного кислорода от устройств вывода 21 с меньшим расстоянием между ними.

В третьем варианте исполнения изобретения буферный газ подают в общую камеру 22 через инжектор 26, подключенный к верхней секции 7 корпуса 2.

В четвертом варианте исполнения изобретения сток отработанной жидкости из нижней секции 5 обеспечивают по днищу 25 корпуса 2.

Во ФГУП «РФЯЦ - ВНИИЭФ» была выполнена конструкторская проработка заявляемого генератора синглетного кислорода, изготовлен и испытан его действующий макет, состоящий из 12 одинаковых модулей. Испытания показали, что модуль генератора синглетного кислорода с площадью поперечного сечения химического реактора ˜15 см2 способен переработать до 500 ммоль/с хлора при химической эффективности около 60%, что соответствует удельной производительности синглетного кислорода ˜20 ммоль/с·см2, что приблизительно на 30% выше, чем у прототипа. Полная производительность синглетного кислорода, полученная с помощью генератора состоящего из 12 модулей, составила около 3.5 моль/с.

Предлагаемый генератор синглетного кислорода обладает рядом дополнительных преимуществ по сравнению с существующими аналогами. Во-первых, давление отработанной жидкости на его выходе превышает атмосферное, что значительно облегчает организацию рециркуляции щелочного раствора перекиси водорода при долговременной работе устройства и позволяет отказаться от использования специального жидкостного насоса для перекачки рабочего раствора. Во-вторых, эффективность работы заявляемого генератора не зависит от величины и направления силы тяжести, поэтому он обладает более высокими эксплуатационными характеристиками и может быть использован в условиях тряски, вибраций и невесомости.

При реализации заявляемого компоновочного и конструктивного решения, имеющего компактную конструкцию с высокой производительностью и надежностью, предлагаемый генератор синглетного кислорода найдет широкое применение в технологических кислород-йодных лазерах, а также в области охраны окружающей среды.

Источники информации

1. Н.В.Шинкаренко, В.Б.Алексеевский «Химические свойства синглетного молекулярного кислорода и значение его в биологических системах», Успехи химии, т.LI, вып.5, 713-735, 1982.

2. Н.Ф.Балан, М.В.Загидуллин, А.Ю. Куров, В.Д.Николаев, М.И.Свистун, «Генератор O2(1Δ) высокого давления», Письма в ЖТФ, том 15, вып.18, с.64, 1989.

3. М.В.Загидуллин, А.Ю.Куров, Н.Л.Куприянов, В.Д.Николаев, М.И.Свистун, Н.В.Ерасов, «Высокоэффективный струйный генератор O2(1Δ)», КЭ, 18, №7, 826 (1991).

4. W.E.McDermott, J.C.Stephens, J.Vetrovec, and R.A.Dickerson, «Operating Experience with a High Throughput Jet Generator» / in 28th Plasmadynamics and Lasers Conference, AIAA 97-2385, 1997.

5. Патент РФ №2182038 С2 «Генератор синглетного кислорода», по заявке OOO «НПП «Лазерные системы»» №2000118953/12 от 17.07.2000, авторы: А.С.Борейшо, Д.Н.Васильев, Д.М.Гришенин, И.М.Евдокимов, М.В.Загидуллин, В.Д.Николаев, А.В.Трилис, опубликовано 10.05.2002.

6. А.С.Борейшо, В.М.Мальков, А.В.Савин, Д.Н.Васильев, И.М.Евдокимов, А.В.Трилис, С.Ю.Страхов, «Непрерывный химический кислородно-йодный лазер мощностью 12 кВт», КЭ, 33, №4, 307-311 (2003).

7. US Patent №5392988 «Uniform droplet generator», Appl. No. 186055 of Jan. 19, 1994, inventor William J. Thayer III. Date of Patent: Feb. 28, 1995.

8. US Patent №5658535, «Transverse flow uniform droplet O2(1Δ) generator and method for its use», Thayer III; William J., Date of Patent: Aug. 19, 1997.

9. US Patent №5974072 «High Energy Airborne COIL Laser», Appl. No. 09/009,617 of Jan. 20, 1998; inventors: Jeffrey S. Hartlove, Charles W. Clendening, Robert J. Day, Gary C. Koop. Date of Patent: Oct. 26, 1999.

10. US Patent №6099805 «Singlet-Delta Oxygen Generator», Appl. No.08/890,715 of Jul. 9, 1997; inventor Jeffrey S. Hartlove. Date of Patent: Aug. 8, 2000.

11. William J. Thayer III, Charles H. Fisher, «Comparison of predicted and Measured Output from a Transverse Flow Uniform Droplet Singlet Oxygen Generator» / in 25th Plasmadynamics and Lasers Conference, AIAA Paper 94-2454, 1994.

12. Патент РФ №2091939 «Способ получения синглетного кислорода и устройство для его осуществления», по заявке РФЯЦ-ВНИИЭФ №95115631 от 05.09.1995, авторы: Б.А.Выскубенко, В.Ф.Герасименко, И.М. Круковский, опубликовано 27.09.97. Бюллетень №27.

13. Патент РФ №2176838 «Устройство для получения синглетного кислорода», по заявке РФЯЦ-ВНИИЭФ №200118478/28 от 11.07.2000, авторы: Б.А.Выскубенко, А.В.Волков, С.П.Ильин, Ю.В.Колобянин, И.М.Круковский, опубликовано 10.12.2001. Бюллетень №34.

14. А.А.Адаменков, Б.А.Выскубенко, С.П.Ильин, И.М.Круковский, «Исследование генератора синглетного кислорода с закрученным аэрозольным потоком», КЭ, 32, №6, 490-494 (2002).

15. Boris A. Vyskubenko, Anatoly A. Adamenkov, Victor V. Bakshin, Vladimir V. Buzoverya, Leonid A. Vdovkin, Yury N. Deryugin, Valentin I. Efremov, Sergey P. Ilyin, Vladimir V. Kalinovsky, Yury V. Kolobyanin, Vladimir V. Konovalov, Evgeny A. Kudryashov, Vladimir B. Moiseev, Victor D. Nickolaev, «Oxygen - Iodine Laser in Russian Federal Nuclear Center - VNIIEF» / in the XV International Symposium on Gas Flow and Chemical Lasers & High Power Laser Conference (GCL/HPL 2004), SPIE Proceedings Vol.5777 (in print), 2004.

1. Генератор синглетного кислорода, отличающийся тем, что содержит идентичные генераторы, каждый из которых включает реакционную камеру с установленным в ней на полом валу многолопастным шнеком с отверстиями в стенке, сообщающимися с внутренней полостью вала, подключенной к источнику щелочного раствора перекиси водорода, жидкостный насос, установленный с возможностью сбора жидкости со стенки реакционной камеры и подключенный к устройству вывода отработанной жидкости, и устройство вывода синглетного кислорода, причем генератор синглетного кислорода снабжен корпусом, секционированным перегородками на нижнюю, среднюю и верхнюю секции, при этом идентичные генераторы герметично установлены в сквозных гнездах перегородок, на внутренней боковой поверхности реакционных камер которых выполнены спиральные канавки увеличивающегося сечения в сторону жидкостного насоса, ориентированные поперечно лопастям шнека, при этом устройства вывода отработанной жидкости идентичных генераторов соединены с нижней секцией корпуса, реакционные камеры идентичных генераторов подключены к источнику хлорсодержащего газа посредством средней секции корпуса, а устройства вывода синглетного кислорода объединены общей камерой, сообщающейся с верхней секцией корпуса, подключенной к источнику буферного газа.

2. Генератор синглетного кислорода по п.1, отличающийся тем, что идентичные генераторы, установленные в соседних гнездах, развернуты относительно друг друга с возможностью обеспечения минимального расстояния между устройствами вывода синглетного кислорода.

3. Генератор синглетного кислорода по п.1, отличающийся тем, что общая камера снабжена инжектором буферного газа, подключенным к верхней секции корпуса.

4. Генератор синглетного кислорода по п.1, отличающийся тем, что днище корпуса выполнено с обеспечением стока отработанной жидкости.