Устройство для изготовления изделий с волокнистой структурой

Иллюстрации

Показать всеИзобретение относится к изготовлению фильтрующих элементов с волокнистой структурой, в частности из керамических волокон путем фильтрации под давлением. Устройство содержит систему подвода волокнистой дисперсии, систему отвода фильтрата, систему вакуумирования и узел формования изделия. Узел формования изделия содержит корпус с крышкой, снабженной выемкой, в которую по скользящей посадке установлена разъемная перфорированная оправка. Внутренняя полость оправки повторяет контуры изделия и содержит пустотелый перфорированный элемент с эластичной оболочкой по внешнему контуру. Перфорированный элемент снабжен направляющим узлом, выполненным из дистанционирующих пластин, образующих винтовую поверхность. Направляющий узел размещен на крышке корпуса по скользящей посадке, обеспечивающей заданный зазор и соосность пустотелого перфорированного элемента относительно разъемной перфорированной оправки. Входная часть пустотелого перфорированного элемента выполнена в виде штуцера и снабжена пробкой. Технический результат - получение профильных изделий с волокнистой структурой с повышенной точностью формы и геометрических размеров. 5 ил.

Реферат

Изобретение относится к области устройств для получения изделий с волокнистой структурой из керамических водных суспензий путем фильтрации под давлением.

Известно устройство, содержащее трубопровод, аппарат для осаждения суспензии, ячейки для формирования фильтровального элемента, сетку, на которой идет осаждение суспензии, расходомер для расчета линейной скорости осаждения суспензии и вентиль для регулировки расхода (RU 2043137 С1, В01D 39/00, 10.09.95).

Недостатком устройства является получение изделий простейших форм в виде сплошных цилиндров или матов плоской формы.

Наиболее близким техническим решением по функциональному назначению и решаемой задаче - прототипом - является устройство для изготовления фильтрующего элемента, содержащее вентиль с расходомером, вентили на подающем и отводящем трубопроводе, манометр, уплотнения, трубку грубопористой подложки, наклонный желоб, насос и емкость с волокнистой суспензией, газовый тракт (RU 2164444, BOD 69/00, 27.03.2001).

Недостатком известного технического решения является получение изделий трубчатой формы со слоем волокнистой структуры, который не может быть отделен от водопроницаемой подложки, чтобы в полной мере использовать преимущества волокнистой структуры. Кроме того, при большом соотношении диаметра к длине изделия нарушается равномерность по толщине волокнистого слоя, что вызывает необходимость повторного осаждения с перестановкой подложки на 180°.

Целью изобретения является формование профильных изделий с волокнистой структурой с повышенной точностью формы и геометрических размеров.

Поставленная цель достигается тем, что в устройстве, содержащем емкость с волокнистой дисперсией, нагнетательный насос, систему подвода волокнистой дисперсии и отвода фильтрата, регулирующую арматуру и контролирующие приборы, узел формирования изделия, газовый тракт, система подвода волокнистой дисперсии снабжена патрубком, соединенным с емкостью, содержащей волокнистую дисперсию, система отвода фильтрата снабжена патрубком, соединенным с системой вакуумирования, узел формирования изделия содержит корпус с крышкой, закрепленной замковыми устройствами на фланце корпуса, крышка снабжена выемкой, в которую по скользящей посадке установлена разъемная, перфорированная оправка, имеющая внутреннюю полость, повторяющую контуры изделия, внутренняя полость разъемной, перфорированной оправки содержит пустотелый перфорированный элемент с эластичной оболочкой по внешнему контуру, который снабжен направляющим узлом, выполненным из дистанционирующих пластин, образующих винтовую поверхность, направляющий узел размещен на крышке корпуса по скользящей посадке, обеспечивающей заданный зазор и соосность пустотелого перфорированного элемента относительно разъемной перфорированной оправки, а входная часть пустотелого перфорированного элемента выполнена в виде штуцера и снабжена пробкой.

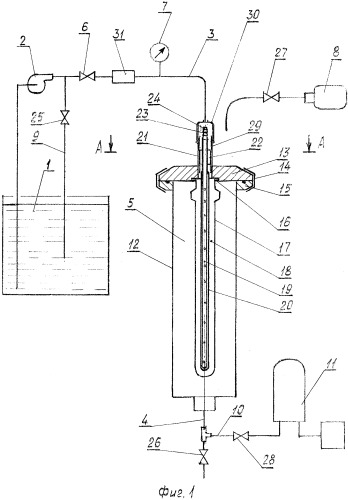

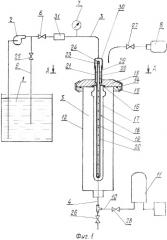

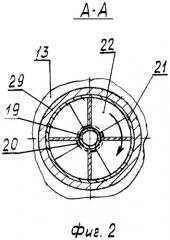

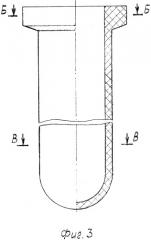

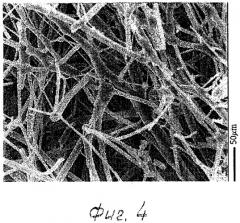

На фиг.1 представлена функциональная схема устройства, на фиг.2 представлен разрез по А-А, на фиг.3 представлен вариант изделия, на фиг.4 - структура по разрезу Б-Б, на фиг.5 - структура по разрезу В-В.

Устройство для изготовления изделий с волокнистой структурой содержит емкость с волокнистой дисперсией (1), нагнетательный насос (2), систему подвода волокнистой дисперсии (3), систему отвода фильтрата (4), узел формования изделия (5), вентиль (6) на системе подвода волокнистой дисперсии, манометр давления (7), газовый тракт (8), отводной патрубок (9), отводной патрубок (10), систему вакуумирования (11), корпус (12) узла формования изделия, крышку (13), замковые устройства (14), фланец (15), выемку в крышке (16), разъемную перфорированную оправку (17), внутреннюю полость (18), пустотелый перфорированный элемент (19), эластичную оболочку (20), направляющий узел (21), дистанционирующие пластины (22), штуцер (23), пробку (24), вентиль (25,26,27,28), патрубок крышки (29), накидную гайку (30), расходомер (31).

Устройство работает в следующей последовательности.

Заполняют емкость (1) волокнистой дисперсией, содержащей воду и волокна с заданным соотношением длины к диаметру и расчетной концентрацией для выбранного вида изделия. При полностью открытых вентилях (6,26) и закрытых (25,28) включают насос (2). Далее регулировкой вентилей (6,25,26) устанавливают рабочее давление, контролируемое манометром (7). Часть потока волокнистой дисперсии через вентиль (25) и отводной патрубок (9) поступает в емкость (1), что исключает возможное расслоение волокнистой дисперсии в емкости (1).

По системе подвода (3) волокнистая дисперсия поступает в узел формирования изделия (5) через направляющий узел (21). При прохождении направляющего узла (21) поток закручивается дистанционирующими пластинами (22) и поступает в полость (18) разъемной перфорированной оправки (17). Через отверстия разъемной перфорированной оправки (17) фильтрат поступает в корпус (12) и систему отвода (4). Волокна осаждаются на внутренней поверхности разъемной перфорированной оправки (17) с последующим заполнением полости (18). Полное заполнение полости (18), определяющей конфигурацию волокнистой заготовки, контролируют расходомером (31) и изменением гидравлического сопротивления по манометру (7). По окончании процесса заполнения волокном полости (18) перекрывают вентиль (6,26), отключают насос (2). Удаление оставшейся влаги из объема (18) осуществляют при открытом вентиле (28) патрубка (10) через вакуумную систему (11). После окончания процесса вакуумирования закрывают вентиль (28) и открывают вентиль (26) системы отвода фильтрата (4). Производят отсоединение системы подвода волокнистой дисперсии (3) путем удаления накидной гайки (30) с патрубка крышки (29) и освобождают штуцер (23). Пробку (24) удаляют и через штуцер (23) соединяют пустотелый перфорированный элемент (19) через открытый вентиль (27) с газовым трактом (8). Через открытый вентиль (27) подают газ в пустотелый перфорированный элемент (19). Под действием давления газа эластичная оболочка (20) расширяется, и под действием газостатического давления формируют заданную внутреннюю полость волокнистой заготовки и выравнивают плотность материала по сечению заготовки. Через заданный промежуток времени перекрывают вентиль (27), отсоединяют газовый тракт от штуцера (23) и сбрасывают давление из пустотелого перфорированного элемента (19).

После удаления газа эластичная оболочка (20) за счет своей упругости возвращается в исходное положение с образованием зазора между пустотелым перфорированным элементом (19) и внутренней поверхностью волокнистой заготовки.

Открывают замковые устройства (14), снимают крышку (13) с закрепленными на ней разъемной перфорированной оправкой (17) и пустотелым перфорированным элементом (19). Перфорированную оправку (17) вместе с волокнистой заготовкой отделяют от крышки (13) и разбирают разъемную перфорированную оправку (17). После удаления волокнистой заготовки перфорированную оправку (17) собирают, закрепляют в выемке (16) крышки (13), закрепляют крышку (13) в выемке (16) крышки (13), соединяют фланец (15) и крышку (13) замковыми устройствами (14), устанавливают пробку (24) в штуцере 23, соединяют патрубок крышки (29) через накидную гайку (30) с системой подвода волокнистой дисперсии (3). Установка готова к последующей работе.

Предлагаемое техническое решение было использовано при изготовлении фильтрующих элементов из каолиновых, базальтовых волокон (фиг.3). Идентичность структуры материала (фиг.4,5) в различных сечениях изделия обеспечивает заданную конфигурацию и геометрические размеры получаемых заготовок.

Устройство для изготовления изделий с волокнистой структурой, содержащее емкость с волокнистой дисперсией, нагнетательный насос, систему подвода волокнистой дисперсии и отвода фильтрата, узел формования изделия, регулирующую арматуру и контролирующие приборы, газовый тракт, отличающееся тем, что система подвода волокнистой дисперсии снабжена патрубком, соединенным с емкостью, содержащей волокнистую дисперсию, система отвода фильтрата снабжена патрубком, соединенным с системой вакуумирования, узел формирования изделия содержит корпус с крышкой, закрепленной замковыми устройствами на фланце корпуса, крышка снабжена выемкой, в которую по скользящей посадке установлена разъемная перфорированная оправка, имеющая внутреннюю полость, повторяющую контуры изделия, внутренняя полость разъемной перфорированной оправки содержит пустотелый перфорированный элемент с эластичной оболочкой по внешнему контуру, который снабжен направляющим узлом, выполненным из дистанционирующих пластин, образующих винтовую поверхность, направляющий узел размещен на крышке корпуса по скользящей посадке, обеспечивающей заданный зазор и соосность пустотелого перфорированного элемента относительно разъемной перфорированной оправки, а входная часть пустотелого перфорированного элемента выполнена в виде штуцера и снабжена пробкой.