Состав для ингибирования солеотложений при добыче нефти (варианты)

Иллюстрации

Показать всеИзобретение относится к области нефтедобычи, в частности к составам, предназначенным для предотвращения осаждения неорганических солей в скважинах и на скважинном оборудовании, системе сбора и транспорта нефти, а также в нефтяных пластах, разрабатываемых с использованием систем заводнения. Состав для ингибирования солеотложений содержит оксиэтилендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка, этиленгликоль (ЭГ), лигносульфонат натрия и воду при следующем соотношении компонентов, мас.%: ОЭДФ 16,0-18,03, гидроокись натрия 5,83-7,0, окись цинка 5,42-7,12, ЭГ 25,0-40,0, лигносульфонат натрия 4,17-5,0, вода - остальное. В другом вариане состав для ингибирования солеотложений содержит оксиэтилендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка, этиленгликоль (ЭГ), лигносульфонат натрия, нитрилотриметилфосфоновую кислоту (НТФ) и воду при следующем соотношении компонентов, мас.%: ОЭДФ 5,0-8,0, гидроокись натрия 5,83-7,0, окись цинка 5,42-7,12, ЭГ 25,0-40,0, лигносульфонат натрия 4,17-5,0, НТФ 6,67-9,0, вода - остальное. Состав обладает высокоэффективным комплексным защитным действием, не проявляет коррозионной активности и характеризуется низкой температурой замерзания, что позволяет его использовать в регионах с холодным климатом. 2 н.п. ф-лы, 5 табл., 1 ил.

Реферат

Изобретение относится к области нефтедобычи, в частности к составам, предназначенным для предотвращения осаждения неорганических солей в скважинах и на скважинном оборудовании, системе сбора и транспорта нефти, а также в нефтяных пластах разрабатываемых с использованием систем заводнения.

Процесс добычи нефти сопровождается отложением твердых осадков неорганических веществ, накапливающихся в призабойной зоне пласта добывающих скважин, на стенках эксплуатационной колонны и лифтовых труб, в насосном оборудовании и наземных коммуникациях систем сбора и подготовки нефти. Главным источником выделения солей является вода, добываемая совместно с нефтью. Процессу солеотложения подвержены скважины и наземное оборудование, эксплуатирующееся в условиях обводнения добываемой продукции.

Выпадение химического вещества в осадок из раствора происходит в том случае, если концентрация этого вещества или иона в растворе превышает равновесную. Основными причинами выпадения нерастворимых осадков являются: смешивание вод различного состава, не совместимых друг с другом, перенасыщение вод в результате изменения термобарических условий в скважине либо насосе, испарение воды и т.д.

Ингибиторные способы защиты скважин и оборудования получили приоритетное распространение для предотвращения солеотложений в нефтепромысловой практике.

Известен состав для предотвращения карбонатных, сульфатных, железноокисных отложений, а также разрушения отложений карбонатных солей на тепломассопередающих поверхностях (RU 2146232, С02F 5/14, опубл. 2000.03.10). Состав содержит, мас.%: оксиэтилендифосфоновую кислоту (ОЭДФ) 15-40, соединение цинка 0,1-7,0, лигносульфонат натрия 10-30 и воду. Помимо эффективного предотвращения образования солевых отложений и ингибировании коррозии состав препятствует ионному обмену железа с кислотной частью реагента. Недостатком указанного известного состава является высокая температура замерзания, а следовательно, сложность его использования в регионах холодного климата, а также недостаточно высокая термостойкость.

Наиболее близким к предлагаемому техническому решению по совокупности признаков является состав (RU 2205157, С02F 5/14, опубл. 2003.05.27 - прототип), содержащий оксиэтилидендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка и воду при следующем соотношении компонентов, мас.%: ОЭДФ 16,4-20,4, гидроокись натрия 6,5-8,3, окись цинка 5,9-7,32, вода - остальное. Недостатком этого состава также является высокая температура замерзания и сложность его использования в регионах холодного климата.

Задача, на решение которой направлены предлагаемые изобретения, состоит в создании состава, препятствующего образованию нерастворимых солевых отложений, обладающего высокоэффективным комплексным защитным действием; синтезируемого на основе доступного в промышленном объеме сырья; не проявляющего коррозионной активности и характеризующегося низкой температурой замерзания для возможности его использования в регионах с холодным климатом.

Поставленная задача решается тем, что предлагаемый состав для ингибирования солеотложений при добыче нефти (далее состав), содержащий оксиэтилендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка и воду, дополнительно содержит лигносульфонат натрия и этиленгликоль (ЭГ) при следующем соотношении компонентов, мас.%:

ОЭДФ 16,0-18,03

Гидроокись натрия 5,83 - 7,0

Окись цинка 5,42-7,12

ЭГ 25,0-40,0

Лигносульфонат натрия 4,17-5,0

вода остальное.

В другом варианте поставленная задача решается тем, что состав для ингибирования солеотложений содержит оксиэтилендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка и воду, этиленгликоль (ЭГ), лигносульфонат натрия, нитрилотриметилфосфоновую кислоту (НТФ) при следующем соотношении компонентов, мас.%:

ОЭДФ 5,0-8,0

Гидроокись натрия 5,83-7,0

Окись цинка 5,42-7,12

ЭГ 25,0-40,0

Лигносульфонат натрия 4,17-5,0

НТФ 6,67-9,0

Вода остальное.

Введение в состав лигносульфоната натрия 4,17-5,0 мас.% и этиленгликоля 25,0-40,0 мас.% позволяет получить состав, не только обладающий высокоэффективным комплексным ингибирующим действием солеотложений, но и не проявляющий коррозионной активности и характеризующийся низкой температурой замерзания для возможности его использования в регионах с холодным климатом.

Кроме того, вариант состава для ингибирования, содержащий нитрилотриметилфосфоновую кислоту (НТФ) в количестве 6,67-9,0 мас.%, а ОЭДФ в количестве 5,0-8,0 мас.%. позволяет не только снизить содержание дорогостоящих компонентов (ОЭДФ), но и повысить эффективность в отношении сернокислых солей.

Для приготовления состава были использованы следующие компоненты:

ОЭДФ МА-ТУ 6-09-5372-87 - порошок светло-бежевого цвета, хорошо растворимый в воде; НТФ - ТУ 6-09-5283-86 - порошок белого цвета, хорошо растворимый в воде; окись цинка - ГОСТ 202-84 - кристаллическое вещество белого цвета; гидроокись натрия - ТУ 6-01-1306-85 - кристаллическое вещество в виде белых пластинок; ЭГ- ГОСТ 10164-75 - прозрачная жидкость; лигносульфонат Na - ТУ 113-03-616-87 - мелкозернистый порошок коричневого цвета и вода.

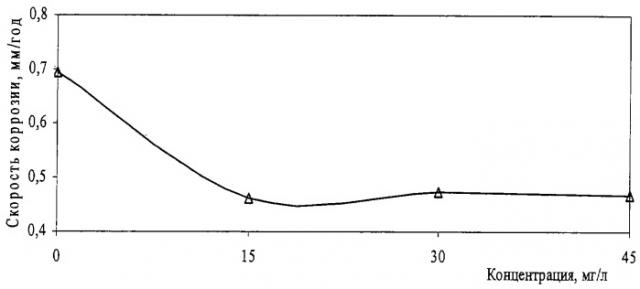

На чертеже представлен график.

Заявляемый состав готовят следующим образом: (все рецептурные количества компонентов берутся по массе). Готовятся два отдельных раствора.

Раствор 1: В термостойкий сосуд подают рассчитанное количество воды и гидроокись натрия 5,83 - 7,0 мас.%. Перемешивают до полного растворения щелочи. В полученный раствор небольшими порциями при постоянном перемешивании (скорость перемешивания 300-450 об/мин) подают окись цинка 5,42 - 7,12 мас.%. Перемешивание продолжают при нагревании 60-70°С в течение 55-60 минут. В результате получают однородную суспензию. Далее, не прекращая перемешивания и нагревания, постепенно, очень небольшими порциями подают ОЭДФ 16,0-18,03 мас.%, и после 10-15-минутного перемешивания получают близкий к прозрачному светло-коричневый раствор. Как только такой раствор будет получен, нагревание прекращают.

Раствор 2: В сосуд подают этиленгликоль 25-40 мас.% и затем небольшими порциями при постоянном перемешивании подается лигносульфонат натрия 4,17-5,0 мас.%. В результате получают однородный раствор темно-коричневого цвета.

Далее к раствору 1 небольшими порциями подают раствор 2 при интенсивном перемешивании (скорость перемешивания 750-900 об/мин-1). Перемешивание продолжают в течение 1-1,5 ч. Полученная смесь готова для использования по назначению.

В случае приготовления состава, содержащего НТФ, состав готовят следующим образом.

Раствор 1: В термостойкий сосуд подают рассчитанное количество воды и гидроокись натрия 5,83-7,0 мас.%. Перемешивают до полного растворения щелочи. В полученный раствор небольшими порциями при постоянном перемешивании (скорость перемешивания 300-450 об/мин) подают окись цинка 5,42-7,12 мас.%. Перемешивание продолжают при нагревании 60-70°С в течение 55-60 минут. В результате получают однородную суспензию. Далее, не прекращая перемешивания и нагревания, постепенно, очень небольшими порциями подают ОЭДФ 5,0-8,0 мас.% и после 10-15-минутного вводят НТФ 6,67-9,0 мас.%. Перемешивают до получения близкого к прозрачному светло-коричневого раствора. Как только такой раствор будет получен, нагревание прекращают.

Далее к раствору 1 небольшими порциями подают раствор 2 при интенсивном перемешивании (скорость перемешивания 750-900об/ мин). Перемешивание продолжают в течение 1-1,5 ч.

Составы с различным соотношением компонентов представлены в таблице 1,

| Таблица 1 | |||||||

| Соотношения исходных компонентов в исследованных составах. | |||||||

| Состав | Содержание компонентов в составе, масс.% | ||||||

| ОЭДФ | НТФ | NaOH | ZnO | Лигносульфонат натрия | ЭГ | Вода | |

| А | 16,0 | - | 7,0 | 6,5 | 5,0 | 40,0 | 25,5 |

| В | 18,0 | - | 6,6 | 6,1 | 4,6 | 39,6 | 25,1 |

| С | 20,0 | - | 6,2 | 5,7 | 4,2 | 39,2 | 24,7 |

| D | 18,03 | - | 7,0 | 7,12 | 5,0 | 25,0 | 37,85 |

| Е | 6,67 | 6,67 | 5,83 | 5,42 | 4,17 | 25,00 | 46,25 |

| F | 8,0 | 8,0 | 7,0 | 6,5 | 5,0 | 30,0 | 35,50 |

| G | 5,0 | 9,0 | 6,5 | 6,0 | 5,0 | 20,0 | 48,50 |

В ходе лабораторных испытаний определяли следующие свойства состава: эффективность ингибирующего действия в модельных водах различного состава, плотность растворов, температура замерзания, скорость коррозии в присутствии предлагаемого состава.

Эффективность ингибирования различных типов солеотложений определяли химическим способом. Для проведения исследований были взяты составы с различным содержанием компонентов. Эффективность ингибирования оценивалась по эффективности их влияния на солеобразование в модельных водах различного состава.

Составы модельных вод, на которых оценивалась эффективность ингибирующего действия составов, приведены в таблице 2. Каждая из приведенных типов вод готовилась путем смешения раствора I с раствором II.

| Таблица 2 | ||||

| Составы модельных вод. | ||||

| Вода | Состав раствора I (на 0,5 л) | Состав раствора II (на 0,5 л) | ||

| соль | mсоли, Г | соль | mсоли, г | |

| Хлор-кальциевая вода | CaCl2 | 3,33 | NaHCO3 | 0,28 |

| MgCl2·6H2O | 0,42 | |||

| NaCl | 21,20 | |||

| Гидрокарбонатно-натриевая вода | CaCl2 | 0,56 | NaHCO3 | 1,66 |

| MgCl2·6H2O | 0,42 | |||

| NaCl | 22,59 | |||

| Сульфатная вода | Na2SO4 | 6,5 | CaCl2 | 13,6 |

| NaCl | 9,4 | |||

| MgCl2·6H2O | 0,62 | |||

| Бариевая вода | Na2SO4 | 0,4 | BaCl2·2H2O | 0,56 |

| NaCl | 15 | NaCl | 15 |

При использовании данного метода эффективность действия реагентов определяется по остаточной концентрации солеобразующего иона в обработанном и необработанном реагентом растворе по формуле:

где Ср, Ск и С0 - концентрация солеобразующего иона в растворе с ингибитором, без ингибитора и в исходной воде с начальной концентрацией соответственно.

В данном случае осуществляется нагрев пересыщенного раствора до определенной температуры (85-90°С) с последующей выдержкой в течение 4 часов.

Результаты экспериментов по определению эффективности действия составов для четырех типов модельных вод представлены в таблице 3.

| Таблица 3 | |||||

| Эффективность ингибирующего действия приготовленных составов в модельных водах различных типов. | |||||

| Состав | CInh,мг/л | Эффективность действия, % | |||

| Хлор-кальциевая вода | Гидрокарбонатно-натриевая вода | Сульфатная вода | Бариевая вода | ||

| А | 10 | 96,3 | 92,0 | 89,8 | 80,0 |

| 20 | 93,8 | 96,7 | 94,4 | 80,0 | |

| 50 | 93,8 | 93,3 | 94,4 | 81,8 | |

| 100 | 87,5 | 93,3 | 94,4 | 58,2 | |

| В | 10 | 95,0 | 94,7 | 65,3 | 69,1 |

| 20 | 90,0 | 97,4 | 91,4 | 70,9 | |

| 50 | 90,0 | 97,4 | 79,1 | 72,7 | |

| 100 | 80,0 | 97,4 | 76,0 | 63,6 | |

| С | 10 | 97,0 | 92,1 | 89,8 | 63,6 |

| 20 | 92,0 | 94,7 | 91,4 | 70,9 | |

| 50 | 90,0 | 97,4 | 89,8 | 70,9 | |

| 100 | 75,0 | 97,4 | 89,8 | 70,9 | |

| D | 10 | 96,0 | 90,8 | 71,4 | 50,0 |

| 20 | 95,4 | 98,5 | 78,6 | 75,0 | |

| 50 | 86,0 | 98,5 | 92,6 | 85,0 | |

| 100 | 84,5 | 98,5 | 92,6 | 85,0 | |

| Е | 10 | 97,0 | 83,2 | 56,4 | 52,0 |

| 20 | 96,4 | 94,2 | 90,9 | 75,0 | |

| 50 | 88,8 | 99,6 | 94,6 | 85,5 | |

| 100 | 87,5 | 99,6 | 94,6 | 85,5 | |

| F | 10 | 98,57 | 96,67 | 55,20 | 50,0 |

| 20 | 98,57 | 98,33 | 93,83 | 75,00 | |

| 50 | 92,86 | 98,33 | 95,67 | 87,50 | |

| 100 | 85,71 | 98,33 | 95,67 | 87,50 | |

| G | 10 | 93,75 | 97,44 | 54,55 | 62,50 |

| 20 | 87,50 | 98,72 | 81,82 | 75,00 | |

| 50 | 75,00 | 98,72 | 90,91 | 81,25 | |

| 100 | 68,75 | 98,72 | 92,73 | 81,25 |

Как видно из приведенных в таблице данных, приготовленные составы проявляют достаточно высокую эффективность действия в случае всех типов вод, в том числе против образования сульфатных солей.

Таким образом, предлагаемый состав позволяет повысить эффективность предотвращения отложений неорганических солей при добыче нефти за счет возможности его использования для различных типов вод.

Для оценки коррозионной агрессивности состава, связанной с возможностью его агрессивного воздействия на металл дозирующих установок, была проведена проверка агрессивности концентрированных растворов предлагаемого состава и оценка влияния его рабочих дозировок. Использовался 10%-ный раствор ингибитора в дистиллированной воде.

Эксперименты проводились в соответствии со следующими нормативными документами:

- ГОСТ 9.502-82 - Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний;

- ГОСТ 9.514 - 99 - Ингибиторы коррозии металлов для водных систем. Электрохимический метод определения защитной способности.

В качестве исследуемой среды использовалась модель воды характерного для Западной Сибири ионного состава (таблица 4). Парциальное давление углекислого газа составляло 0,1 МПа, концентрация растворенного кислорода - не более 0,05 мг/л.

Скорость коррозии образцов, изготовленных из стали Ст 3, определялась методом поляризационного сопротивления с использованием коррозиметра «Моникор-2», по двухэлектродной схеме. Замеры скорости коррозии проводились каждые 30 мин.

| Таблица 4 | |||||

| Ионный состав вод, использованных в экспериментах (мг/л) | |||||

| Минерализация общая | Cl- | НСО3 - | Са2+ | Mg2+ | Na+ |

| 30293 | 18066 | 520 | 1064 | 213 | 10302 |

Подготовка поверхности электродов датчиков поляризационного сопротивления и рабочих электродов ячеек для снятия поляризационных кривых проводилась в соответствии с требованиями ГОСТ 9.506 - 87 и ГОСТ 9.514 - 99. В ячейку помещалось требуемое количество модели воды, после чего через ячейки осуществлялся барботаж углекислого газа с расходом 15-20 м3/ч в течение 30-40 мин. После этого в ячейки устанавливались датчики поляризационного сопротивления и рабочие электроды. Расход газа уменьшался до 2-4 м3/ч и поддерживался в течение всего эксперимента. После 14-часовой выдержки для стабилизации скорости коррозии в ячейки добавляли необходимое количество реагента. На чертеже представлен график зависимости скорости коррозии от концентрации реагента. Видно, что в присутствии предлагаемого состава наблюдается небольшое снижение скорости коррозии. Это свидетельствует об отсутствии отрицательного влияния реагента на коррозионную стойкость промыслового оборудования.

Результаты исследования физических свойств ингибиторов представлены в таблице 5.

| Таблица 5 | |||||

| Некоторые физические свойства составов. | |||||

| Состав | Внешний вид | рН | Тзамерз., °С | ρ, г/см3 | Растворимость |

| А | Густая жидкость темно-коричневого цвета | 9,0 | -42,5°С | 1,31 | Хорошо растворимы в воде, не растворимы в углеводородах |

| В | 9,3 | -42,0°С | 1,32 | ||

| С | 9,4 | -42,0°С | 1,32 | ||

| D | 9,0 | -42,0°С | 1,30 | ||

| Е | 9,0 | -42,0°С | 1,30 | ||

| * Температуры замерзания образцов определялась на приборе LIN-TECH по методу ASTM D 97 |

Таким образом, предлагаемый состав обладает высокоэффективным комплексным ингибирующим действием, препятствующим образованию нерастворимых солевых осадков, не проявляет коррозионной активности и имеет низкую температуру замерзания, что позволяет его использовать в регионах с холодным климатом.

Предложенный состав может быть использован для предотвращения осаждения неорганических солей в скважинах и на скважинном оборудовании, системе сбора и транспорта нефти, а также в нефтяных пластах разрабатываемых с использованием систем заводнения.

1. Состав для ингибирования солеотложений, содержащий оксиэтилендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка и воду, отличающийся тем, что он дополнительно содержит этиленгликоль (ЭГ) и лигносульфонат натрия при следующем соотношении компонентов, мас.%:

| ОЭДФ | 16,0-18,03 |

| Гидроокись натрия | 5,83-7,0 |

| Окись цинка | 5,42-7,12 |

| ЭГ | 25,0-40,0 |

| Лигносульфонат натрия | 4,17-5,0 |

| Вода | остальное |

2. Состав для ингибирования солеотложений, содержащий оксиэтилендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка и воду, отличающийся тем, что он дополнительно содержит этиленгликоль (ЭГ), лигносульфонат натрия, нитрилотриметилфосфоновую кислоту (НТФ) при следующем соотношении компонентов, мас.%:

| ОЭДФ | 5,0-8,0 |

| Гидроокись натрия | 5,83-7,0 |

| Окись цинка | 5,42-7,12 |

| ЭГ | 25,0-40,0 |

| Лигносульфонат натрия | 4,17-5,0 |

| НТФ | 6,67-9,0 |

| Вода | остальное |