Способ определения оптимального состава угольной шихты для коксования

Иллюстрации

Показать всеИзобретение относится к области химической технологии твердого топлива и может быть использовано в коксохимической промышленности для выбора угольных шихт для коксования. В способе определения оптимального состава неизменного типа угольной шихты для коксования, включающем принятие эталонной шихты, расчет и определение оптимального состава шихты, составление шихты с оптимальным содержанием компонентов с последующим ее коксованием, все исследования проводят непосредственно на производственных коксовых печах, в качестве эталонной шихты берут не один, а несколько ее типов с качественно различным составом, предварительно обосновывают множество эталонных, базисных типов и допустимых соотношений компонент для каждого типа шихты, по данным пассивных либо активных экспериментов строят вход-выходную модель в отклонениях процесса коксования для каждого типа шихты, настраивают релейно-экспоненциальный прогнозатор, оперативно замеряют массы углей, находящихся в силосах и угольных башнях коксохимического производства, измеряют текущие свойства компонент угольной шихты на коксование, текущие параметры режима коксования, тип и состав шихты предыдущих суток, принятые к реализации тип и компоненты шихты на предстоящий период работы коксовых батарей и, в случае совпадения типов обоих шихт, по предыстории ретроспективно по данным для принятого типа шихты находят выборочные дисперсии процентного содержания каждой из компонент шихты, полученный покомпонентный ряд дисперсий ранжируют, по полученному ранжированному ряду отделяют стабильные компоненты шихты с меньшим значением дисперсий от нестабильных компонент с большим значением дисперсий, добиваясь выполнения соотношения:

где nс - число стабильных компонент, ni - число нестабильных компонент шихты, причем число последних не должно быть менее 2, массы стабильных компонент шихты закрепляют на уровнях предыдущего периода работы коксовых батарей, далее прогнозируют качество кокса вариативным релейно-экспоненциальным прогнозатором, находят отклонение прогнозного значения показателя качества кокса от заданного и на вход-выходной математической модели процесса коксования в отклонениях с помощью регулярных или нерегулярных процедур поиска оптимизируют соотношения нестабильных компонент, добиваясь равенства прогнозного и заданного значений показателя качества кокса, и полученными соотношениями нестабильных компонент дополняют принятые ранее (закрепленные) соотношения стабильных компонент шихты, находя тем самым оптимальный состав шихты. Достигается приближение результатов оптимизации состава угольной шихты к реальным условиям производства, повышение надежности и ускорение оптимизации, прогнозируемость качества кокса. 1 табл., 1 ил.

Реферат

Изобретение относится к области химической технологии твердого топлива и может быть использовано в коксохимической промышленности для выбора угольных шихт для коксования.

Известен лабораторный способ определения оптимального состава угольных шихт для коксования (А.С. SU 10748889, Кл. С10В 57/00; G01N 33/22. Опубл. 23.02.84, бюл. №7). Согласно способу приготавливают навески шихт с различным содержанием спекающихся и отощающих компонентов, коксуют навески и определяют выход кокса. С целью упрощения способа и сокращения времени определения оптимального состава угольных шихт для коксования его определяют по максимальному значению показателя приращения выхода кокса. Отмечается, что использование способа позволит прогнозировать оптимальный состав угольных шахт по лабораторным данным.

К числу недостатков способа можно отнести следующее.

1. Определение оптимума ведется без привлечения формальных средств описания области оптимума. Оптимум может находиться не точно на одном из испытанных составов шихты, а где-то между испытанными составами.

2. В способе отсутствуют средства обоснованного выбора числа лабораторных испытаний для гарантированного обеспечения оптимальности состава шихты.

Также известен способ определения соотношения спекающихся и отощающих компонентов в угольной шихте для коксования (А.С. 941394, М Кл3. С10В 57/04. Опубл. 07.07.82, бюл. №25). Согласно способу определяют температуру затвердевания пластической массы компонентов. С целью повышения точности определяют температуру максимальной скорости потери массы компонентов, затем определяют разность между температурой максимальной скорости потери массы и температурой затвердевания пластической массы для шихт с различным содержанием компонентов. Для коксования берут шихту, которая имеет разность указанных температур в пределах от -20°С до +5°С.

К числу недостатков способа можно отнести следующее.

1. Для его реализации нужно иметь специальное оборудование, обеспечивающее возможность непрерывного измерения массы навески в процессе коксования, либо нужно производить периодическое прерывание процесса коксования с промежуточным измерением текущей массы навески. Для реализации способа используется два различных метода: метод анализа ТГА и вискозиметр Гизелера, что затрудняет и удлиняет проведение опыта.

2. Предложенный косвенный показатель не может оставаться достаточно сильным во всем диапазоне изменения, в том числе и качественно различных комбинаций шихты. Так он не может отразить разнообразия классов шихт, в частности, по соотношению отдельных марок углей.

3. Не учитывается материально-тепловое подобие при переходе от лабораторных методов оптимизации соотношения шихты к реальному объекту. Все участвующие в процедуре оптимизации соотношения шихты температуры определяют по данным лабораторных испытаний. Неучет фактической скорости коксования, среднего уровня напряжений и деформаций, способа тушения кокса и др. факторов ухудшает адекватность сделанных лабораторных выводов и результаты оптимизации на реальном объекте.

4. Известно, что оба отвергнутых в способе, ранее используемых, косвенных признака (толщина пластического слоя и выход летучих) несут в себе определенную полезную информацию. Неучет их снижает адекватность оптимизации соотношения спекающихся и отощающих компонентов шихты.

Наиболее близким по технической сущности и достигаемому эффекту является способ определения оптимального состава угольной шихты для коксования (А.С. RU 2088634, Кл. С10В 57/04; G01N 33/22. Опубл. 27.02.2002, бюл. №6). Согласно способу составляют испытуемые шихты с различным содержанием компонентов. Затем приготавливают навески компонентов испытуемых шихт. Берут уголь марки К в качестве эталонной шихты. Коксуют каждый компонент испытуемых и эталонной шихт раздельно. Полученные коксы индивидуально измельчают. Затем последовательно загружают в хроматографическую колонну. Пропускают через слой загруженного кокса в потоке гелия пары углеводородных модельных соединений нафтенового, парафинового, одно- и многоядерного ароматического ряда в порядке повышения их температур кипения. По хроматографическим данным определяют изотермы адсорбции, количество адсорбированного углеводорода, суммарный объем мезопор для кокса из каждого компонента шихты по всем модельным соединениям. Строят кривую зависимости логарифмов суммарных объемов мезопор кокса от стадии метаморфизма коксуемого угля. Затем рассчитывают значения логарифмов суммарного объема мезопор для коксов из испытуемых шихт. О соответствии испытуемой шихты оптимальному составу судят по минимальному отклонению значения логарифма суммарного объема мезопор кокса из испытуемой шихты от значения логарифма суммарного объема мезопор кокса из эталонной шихты.

К числу недостатков способа можно отнести следующее.

1. Все испытания проводят в лабораторных условиях. Например, шихту коксуют в печи Николаева по ГОСТ 9521-74. Способ не гарантирует физико-химического подобия лабораторного и фактического процессов.

2. Способ предназначен для определения оптимального состава угольной шихты на коксование. Однако, как предложить близкие к оптимальному составы шихт, из которых затем будет отбираться наилучший? Ведь оптимум будет найден из того, что исходно будет предложено для сравнительного анализа и поиска оптимума. Большая сложность именно и состоит в определении предварительного списка вариантов шихты. На этот главный вопрос данный способ не отвечает.

3. Нет подтверждения, что предложенный способ косвенной оценки качества кокса по зависимости логарифмов суммарных мезопор кокса от стадии метаморфизма коксуемого угля универсален. Дело в том, что качественно различные комбинации шихт дают качественно различные зависимости, то есть поверхность отклика является явно нелинейной. Линеаризация подобных зависимостей зачастую невозможна, поэтому требуются различные зависимости для описания качественно различных комбинаций шихт. Коксование шихт качественно различного состава сопровождается протеканием различных превалирующих физико-химических процессов. Может измениться не только наклон отдельных участков подобной логарифмической зависимости, но и их знак. Простое усреднение подобных кривых может привести к непредсказуемому искажению реальной картины.

4. Использование одного эталонного угля марки К, в качестве эталонной шихты для всех возможных вариантов шихт, носит частный характер. В условиях явной нелинейности зависимости логарифмов суммарных объемов мезопор кокса от стадии метаморфизма коксуемого угля для каждого типа, класса качественно различных комбинаций шихт по существу нужно иметь свой эталон. Преобразование же качественно различных зависимостей из одного такого класса в другой в способе не прописано и сопряжено со значительными трудностями.

5. Оптимальный состав угольной шихты для коксования определяется безотносительно к конкретному моменту времени реализации этого состава в процессе коксования. Однако процесс коксования во времени не остается неизменным. Меняются условия коксования и положение оптимума состава угольной шихты для коксования. Способ не обеспечивает прогнозирования изменения во времени положения оптимума и учета этого изменения при определении оптимального соотношения компонент шихты.

Задачей изобретения является приближение результатов оптимизации состава угольной шихты к условиям промышленного производства с учетом накопленного опыта и реальных условий, сложившихся к моменту оптимизации на коксохимическом производстве, повышение надежности, универсальности способа, сокращение времени оптимизации состава угольной шихты, а также обеспечение функции прогнозирования качества кокса.

Это достигается тем, что в способе определения оптимального состава угольной шихты для коксования, включающем принятие эталонной шихты, расчет и определение оптимального состава шихты, составление шихты с оптимальным содержанием компонентов с последующим ее коксованием, согласно данному изобретению все исследования проводят непосредственно на производственных коксовых печах, в качестве эталонной шихты берут не один, а несколько ее типов с качественно различным составом, предварительно обосновывают множество эталонных, базисных типов и допустимых соотношений компонент для каждого типа шихты, по данным пассивных либо активных экспериментов строят вход-выходную модель в отклонениях процесса коксования для каждого типа шихты, настраивают релейно-экспоненциальный прогнозатор путем формирования для каждого типа шихты выборки данных изменения качества кокса во временит не менее 20-30 периодов работы коксовых батарей с последующим нахождением коэффициентов прогнозатора, обеспечивающих наивысшую точность прогноза для каждого типа шихты, оперативно замеряют массы углей, находящихся в силосах и угольных башнях коксохимического производства, измеряют текущие свойства компонент угольной шихты на коксование, текущие параметры режима коксования, тип и состав шихты предыдущих суток, принятые к реализации тип и компоненты шихты на предстоящий период работы коксовых батарей, производят отбор компонентов шихты на основании стабильности ее процентного содержания и, в случае совпадения типов обоих шихт, по предыстории ретроспективно по данным для принятого типа шихты находят выборочные дисперсии процентного содержания каждой из компонент шихты, полученный покомпонентный ряд дисперсий ранжируют при наиболее резком падении дисперсии и количестве нестабильных компонент не менее двух или, в случае плавного падения дисперсии, по полученному ранжированному ряду отделяют стабильные компоненты шихты с меньшим значением дисперсий от нестабильных компонент с большим значением дисперсий, добиваясь выполнения соотношения:

где nc - число стабильных компонент, ni - число нестабильных компонент шихты, причем число последних не должно быть менее 2, массы стабильных компонент шихты закрепляют на уровнях предыдущего периода работы коксовых батарей, далее прогнозируют качество кокса вариативным релейно-экспоненциальным прогнозатором с вариативной частью, выявляющей признаки ограниченной нестабильности качества кокса, на основании расчетных зависимостей, связывающих между собой среднее текущее, сглаженное, прогнозируемое и фактическое значения показателя качества за предыдущие периоды работы коксовых батарей, проводят анализ кокса, находят отклонение прогнозного значения показателя качества кокса от заданного и на вход-выходной математической модели процесса коксования в отклонениях с помощью регулярных или нерегулярных процедур поиска оптимизируют соотношения нестабильных компонент, добиваясь равенства прогнозного и заданного значений показателя качества кокса, и полученными соотношениями нестабильных компонент дополняют принятые ранее (закрепленные) соотношения стабильных компонент шихты, находя тем самым оптимальный состав шихты.

В действующем коксохимическом производстве проводятся пассивные или активные эксперименты. Они предназначены для измерения, и конкретно: характеристик шихты на коксование, параметров режима коксования и свойств кокса. Причем в качестве характеристик шихты на коксование измеряются ее тип, состав и свойства.

Пассивные эксперименты - это такие, в которых наблюдают за объектом, измеряя необходимые его показатели по данным обычной нормальной эксплуатации. При этом никак не вмешиваются в работу этого объекта.

Активные же эксперименты - это такие, в которых состояние объекта изменяют подачей на него специально организованного воздействия. То есть изучают поведение объекта под действием специально поданного на него воздействия. При этом наблюдают за состоянием объекта.

Активные эксперименты используют для исследования и обоснования множеств эталонных, базисных типов и допустимых (граничных) соотношений компонентов шихты, пригодных для производства высококачественного кокса. Это позволяет предварительно сформировать то множество эталонных, базисных типов шихты с границами допустимых соотношений ее компонентов, отнесение к одному из которых и позволяет произвести измерение конкретного типа шихты.

Допустимые (граничные) соотношения компонентов шихты на коксование по каждому типу шихты свои. Поскольку компонент шихты может быть несколько, то состояние такой смеси при росте числа компонент оценивается, соответственно, двойной, тройной и т.д. диаграммой состояния. Допустимых граничных соотношений в диаграмме состояния может оказаться достаточно много. Для каждого типа шихты в диаграмме состояния имеется область допустимых соотношений компонент шихты. Эта область конечна и в каждом направлении ограничена своими допустимыми соотношениями. Выход за граничные соотношения приводит либо к недопустимому понижению качества кокса, либо к переходу шихты в иное качественное состояние. Иное качественное состояние соответствует другому типу шихты. Ни то, ни другое не допустимо, поскольку первое не соответствует исходным требованиям к качеству кокса, а второе - исходным условиям оптимизации состава шихты.

Допустимые соотношения компонентов шихты на коксование устанавливаются по результатам предварительно проводимых исследований. Они включают анализ ГОСТов, нормалей, отраслевых и министерских стандартов, норм, стандартов предприятий, технических условий, инструктивных писем, указаний, методических рекомендаций, технологических инструкций и других предписаний. Проводится литературный и патентный поиск. Кроме того, при установке допустимых соотношений обобщается накопленный опыт данного предприятия. По возможности привлекается опыт других коксохимических производств. В отдельных же случаях уточнение допустимых соотношений компонентов шихты на коксование может потребовать проведение специальных достаточно затратных активных балансовых экспериментов на коксовых печах. В ходе экспериментов предполагаемые допустимые соотношения находят свое экспериментальное подтверждение либо уточняются.

По результатам измерений вход-выходных переменных и переменных состояния процесса коксования в действующих промышленных коксовых печах осуществляется построение своей статистической модели в отклонениях по каждому типу шихты.

В условиях большого числа факторов, влияющих на качество кокса, выделяются качественно различные составы (типы) шихты, которые можно составить из поступающих на данное коксохимическое производство угольных шихт. Все они должны обеспечивать высокое качество кокса.

Одни и те же факторы для различных типов шихты по-разному влияют на процесс коксования и, как результат, на качество кокса. В условиях явной нелинейности поверхности отклика действие одного и того же фактора для разных типов шихты может приводить не просто к различному, но даже и к противоположному эффекту. Это может объясняться различными причинами, в том числе условным характером оказываемых воздействий. Существенное различие составов шихты может приводить к изменению превалирующих процессов коксования. Изменяются эффекты взаимодействий факторов.

Для описания применен метод идентификации - построения модели процесса на основе экспериментов, проводимых непосредственно на действующем объекте, - коксовой батареи. Для каждого типа шихты строится своя математическая модель процесса коксования в отклонениях. Это дает возможность применить относительно простые линейные модели процесса, позволяющие в совокупности описывать явно нелинейную поверхность отклика. Обязательным условием ее применимости является адекватность модели реальному промышленному процессу коксования. Указанная математическая модель статистически связывает отклонения входных величин процесса коксования (отношений масс компонент угольной шихты для коксования, свойств компонент и угольной шихты в целом, режима коксования) с отклонением показателя качества кокса на выходе процесса коксования.

Оптимальный состав угольной шихты для коксования определяется следующим образом.

В действующем коксохимическом производстве проводятся измерения, и конкретно: массы углей, находящихся в силосах и угольных башнях коксохимического производства; текущих параметров режима коксования в коксовых печах.

Оперативно замеряется тип и состав шихты на коксование, которые использовались на предыдущем интервале работы производства. Так, если шихтовка производится на сутки, то на предыдущих сутках. Измерение типа шихты состоит в сравнении признаков, характеризующих тип фактически использованной шихты, с соответствующими признаками различных типов (эталонов) шихты из заранее сформированного перечня (словаря). При совпадении признаков использованной шихты с признаками некоторого эталонного типа фактически использованная шихта относится к этому типу. Таким же образом замеряется тип шихты, принятый к реализации на предстоящий период работы коксовых батарей.

При совпадении фактически реализованного на предыдущем интервале работы производства и принятого к реализации на предстоящий период работы типа шихты становится возможным понизить степень неопределенности при поиске оптимального состава шихты на коксование.

Многокомпонентность шихты обуславливает очень большое число вариантов ее состава, которые необходимо провести для сравнения результатов испытаний и отбора наилучшего. Так, если каждая компонента шихты будет устанавливаться на одном из двух уровней, то для n компонент общее число исследуемых вариантов шихты составит N=2n. При n=7, N=27=128 вариантов. Кроме прочего, здесь следует учитывать необходимость обеспечения статистической достоверности получаемых результатов. Для этого, с целью устранения влияния помехи, на каждом таком уровне необходимо провести по нескольку повторений опытов. При минимальных 5 повторениях общее число опытов возрастает до 128×5=640. Очевидно, что провести такое количество опытов (даже на уровне лабораторных испытаний) перед каждым очередным периодом работы коксовых батарей оказывается практически невозможно. Определять же оптимальный состав безотносительно к реальной текущей ситуации на коксохимическом производстве вовсе бесполезно, поскольку действие на технологический процесс внешних воздействий оказывается весьма значительным.

Для резкого снижения энтропии и понижения в связи с этим числа опытов, необходимых для поиска оптимума состава шихты на коксование, предлагается закрепить на уровне предыдущего периода работы коксовых батарей ту часть компонент шихты, которая от одного периода работы батарей к другому мало и редко изменяется, а оптимизацию состава провести только на оставшейся части компонент шихты. Так для предыдущего примера, если процентное содержание 3 из 7 компонент закрепить на уровнях, замеренных на предыдущих сутках, то при прочих равных условиях общее число опытов снизится до 80, то есть в 8 раз.

Основанием для закрепления содержания части компонент на уровнях предыдущего периода работы коксовых батарей является предположение, что условия работы последних за время между периодами остаются достаточно стабильными.

Как показывает практика, такая преемственность при шихтовке коксов проявляется очень часто. Это связано с тем, что даже при различных условиях формирования шихты практически никогда не происходит полной замены поставщиков углей. Большая часть их сохраняется при переходе от одной шихтовки к другой. И лишь в редких случаях, при резкой смене условий работы производства предложенный способ может оказаться неработоспособным. Примерами подобной резкой смены условий работы может служить смена типа шихты либо значительное изменение технологии производства.

В качестве фактора, по которому производят отбор компонентов шихты, содержание которых закрепляют на уровне предыдущего периода работы батарей, в изобретении принята стабильность ее процентного содержания. Фактор оценивают дисперсией (разбросом) значений содержания данной компоненты шихты в рассматриваемом типе шихты по множеству произведенных шихтовок этого типа шихты. При подсчете дисперсии статистическое отсутствие компоненты всякий раз учитывается нулем процентов. Чем ниже дисперсия, тем стабильнее от одной шихты к другой содержание данной компоненты шихты.

Для отделения стабильных компонент от нестабильных в рассматриваемом типе шихты нужно проанализировать статистически значимое число шихт данного типа. При этом по предыстории ретроспективно, начиная от последней фактически реализованной шихты, набирается выборка шихт данного типа, объемом не менее 20-30 штук. Причем меньшее значение объема выборки соответствует числу компонент шихты в пределах 4-5, а большее - для большего числа компонент.

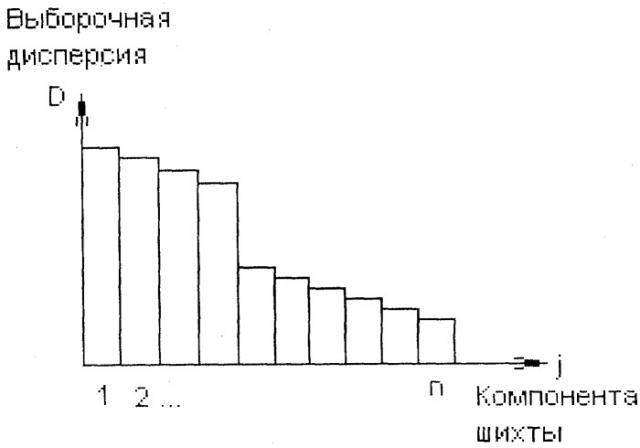

Далее дисперсии, найденные по каждой компоненте шихты, ранжируют в порядке понижения дисперсий и отделяют на полученном ряде ранжированных компонент «голову» от «хвоста», то есть подмножество нестабильных компонент от подмножества стабильных. При таком отделении необходимо обеспечить выполнение дополнительного условия: число нестабильных компонент не должно быть менее двух. Границу, отделяющую «голову» от «хвоста», проводят в месте наиболее резкого падения дисперсии (см. чертеж). Если же дисперсия падает плавно, без перегибов на сформированной зависимости, то границу проводят условно, добиваясь выполнения соотношения:

где nc - число стабильных компонент, ni - число нестабильных компонент шихты. Причем ni не должно быть ниже 2.

Массы стабильных компонент шихты устанавливают равными массам этих же компонент, измеренным на предыдущем этапе работы коксовых батарей, например на предыдущих сутках.

В коксохимическом производстве неизменность типа шихты свидетельствует о достаточной стабильности условий получения кокса. Именно относительная стабильность организационно-технологических условий производства кокса обуславливает устойчивую преемственность как самого технологического процесса коксования, так и его конечных результатов. И одним из важных показателей конечных результатов технологического процесса является качество производимого кокса.

Далее прогнозируют качество кокса вариативным релейно-экспоненциальным прогнозатором.

При прогнозировании качества кокса на предстоящий период работы коксовых батарей относительная стабильность организационно-технологических условий производства кокса для неизменного типа шихты позволяет применить процедуры, основанные на использовании свойств преемственности как самого технологического процесса коксования (включая шихтовку коксов), так и его конечных результатов. Это свойство объекта «помнить» предысторию называется памятью объекта.

На свойстве достаточно высокой памяти технологического процесса коксования и его результатов основано использование в настоящем изобретении, хорошо зарекомендовавших себя именно в подобных условиях, достаточно простых и надежных релейно-экспоненциальных прогнозаторов качества кокса ситуационного типа.

Их основу составляет автопрогнозатор (экстраполятор) качества кокса экспоненциального типа нулевого порядка. Он дополнен вариативной частью. Последняя позволяет на кривой изменения во времени качества кокса выявлять признаки ограниченной нестабильности этого качества и по выявленным признакам адаптировать, улучшать работу автопрогнозатора. Прогнозирование всякий раз может осуществляться различными вариантами прогнозатора. Для каждого очередного цикла прогнозирования подбирается наиболее подходящий для создавшихся к этому моменту времени условий вариант прогнозатора.

Чтобы от цикла к циклу автоматически и оперативно осуществлять выбор оптимального варианта прогнозатора, его предварительно настраивают. Для этого по предыстории для каждого типа шихты формируют выборку данных изменения показателя качества кокса во времени объемом не менее 20-30 периодов работы коксовых батарей. По ней случайным либо неслучайным поиском находят такие значения коэффициентов прогнозатора, при которых для данного типа шихты будет обеспечиваться наивысшая точность прогноза.

В качестве ситуационно учитываемых форм нестабильности свойств кокса приняты, во-первых, проявляющееся изменения во времени их выборочных средних (так называемый дрейф, уход среднего), а во-вторых, средневыборочного разброса этих свойств. К дрейфу среднего автопрогнозатор адаптируется за счет дополнения экспоненциальной составляющей прогнозатора специальной релейной частью. В режиме прогнозатора применен известный релейно-экспоненциальный сглаживатель (РЭС). Изменение средневыборочного разброса показателей качества кокса в прогнозаторе учитывается введением дополнительного аттрактора (переключателя), осуществляющего включение того или иного варианта РЭС в функции текущей дисперсии значений показателей качества кокса. Каждый такой вариант РЭС заранее настраивается по обучающей выборке данных, т.е. на протяженной зависимости показателей качества кокса во времени.

Прогнозирование качества кокса предложенным вариативным РЭС, не смотря на относительную простоту самого прогнозатора, гарантирует точность, близкую к максимально достижимой. Главной причиной этого явления является чрезвычайная зашумленность информации, по которой в коксохимическом производстве производится прогнозирование качества кокса. Как следствие, низкая наблюдаемость процесса коксования является одной из главных причин его неудовлетворительной управляемости.

В подобных условиях качество прогноза жестко ограничивается высоким уровнем помехи, наложенным на полезный сигнал. Причем сама помеха обладает невысокой автокорреляцией. Имеется предел точности прогнозирования, выше которого, при существующем положении дел в отечественном коксохимическом производстве, пока подняться невозможно. При этом дальнейшее усложнение прогнозаторов не дает существенной прибавки в точности прогнозирования.

После получения прогноза качества кокса на предстоящий период работы коксовых батарей производят его анализ. Находят небаланс - отклонение прогноза от задания (так называемой точки прицеливания). С использованием вход-выходной статической математической модели процесса коксования можно определить такое соотношение компонент шихты данного типа, которое улучшит результаты коксования, приблизив ожидаемое качество кокса к заданию, то есть статистически устранит небаланс и обеспечит попадание качества кокса в задание. Для выполнения этой задачи из общей математической модели процесса коксования, прежде всего, выбираются те соотношения, которые относятся к шихте принятого к реализации на предстоящий период работы коксовых батарей типа. Далее с помощью регулярных или нерегулярных процедур поиска оптимизируют соотношения нестабильных компонент, добиваясь равенства модельного и прогнозного значений показателя качества кокса, и полученными соотношениями нестабильных компонент дополняют принятые ранее (закрепленные) соотношения стабильных компонент шихты, находя тем самым оптимальный состав шихты.

Способ реализуется следующим образом.

Предварительно для рассматриваемого коксохимического производства обосновывают множество эталонных, базисных типов компонентов шихты, пригодных для получения высококачественного кокса. Поскольку обоснование указанного множества имеет строго практическую направленность, то должны анализироваться не все принципиально возможные типы шихты, а лишь те, которые реально имели место на данном производстве либо ожидаются в обозримом будущем. Для каждого типа шихты обосновывают множество допустимых (граничных) соотношений компонентов шихты, пригодных для производства высококачественного кокса.

В течение нескольких месяцев производят измерение характеристик шихты на коксование, параметров режима коксования и свойств кокса. Причем в качестве характеристик шихты на коксование измеряют ее тип, состав и свойства. Все множество полученных данных предыстории разбивают по типу шихты на коксование на ряд подмножеств.

По результатам измерений вход-выходных переменных и переменных состояния процесса коксования в действующих промышленных коксовых печах осуществляется построение своей статической вход-выходной модели по каждому типу шихты. Причем модель каждого типа шихты строится по своему подмножеству данных. Поскольку показателей качества кокса может быть несколько, то каждая такая модель, в общем, векторная. Она состоит из нескольких моделей с разными одномерными выходами: механической прочности кокса, истираемости кокса и т.д. Итак, фактически по каждому типу шихты строятся несколько моделей процесса с разными выходами.

После проведения подготовительной работы - обоснования множества эталонных, базисных типов компонентов шихты, множества допустимых (граничных) соотношений компонентов по каждому типу шихты, пригодных для производства высококачественного кокса, и построения векторных моделей процесса по каждому типу шихты приступают непосредственно к определению оптимального состава угольной шихты для коксования.

Измеряют массы углей, находящихся в настоящий момент времени в силосах и угольных башнях коксохимического производства, текущие свойства компонентов угольной шихты на коксование и параметры режима коксования в коксовых печах. Измеряют тип шихты, который реализовывали на предыдущем периоде работы коксовых печей. Из оперативного плана работы производства определяют предварительный перечень и состав компонент шихты на предстоящий период работы коксовых батарей, например на предстоящие сутки. По нему измеряют тип шихты на предстоящий период работы коксовых батарей. Этому типу шихты ставят в соответствие допустимую область поиска оптимального соотношения компонентов шихты.

При совпадении типов шихт на предыдущем и предстоящем периодах работы коксовых батарей производят оптимизацию состава шихты на предстоящий период.

По предыстории формируют выборку шихтовок в количестве 20-30 штук принятого к реализации типа. Для этого, начиная от последней шихтовки коксов, по предыстории ретроспективно и последовательно выбирают 20-30 шихтовок только данного типа. Далее полученный временной ряд анализируют. Поскольку тип шихты во всех шихтовках полученного ряда одинаков, то перечень компонент в них совпадает.

По полученному ряду шихтовок формируют отдельные ряды процентного содержания каждой из компонент шихты. По всем 20-30 данным каждого такого ряда рассчитывают выборочную дисперсию процентного содержания соответствующей компоненты шихты. В результате получают ряд, состоящий из дисперсий процентного содержания, отдельно по каждой компоненте шихты.

Полученный покомпонентный ряд дисперсий ранжируют в порядке понижения, то есть располагают последовательно друг за другом в порядке понижения дисперсий. На полученном ряде отделяют «голову» ряда от его «хвоста», то есть подмножество нестабильных компонент от подмножества стабильных. Границу, отделяющую «голову» от «хвоста», проводят в месте наиболее резкого падения дисперсии. Если же дисперсия падает плавно, без перегибов на сформированной зависимости, то границу проводят условно, добиваясь выполнения соотношения:

где nc - число стабильных компонент, ni - число нестабильных компонент шихты.

Причем ni не должно быть ниже 2.

Массы стабильных компонент шихты устанавливают равными массам этих же компонент, измеренным на предыдущем этапе работы коксовых батарей, например на предыдущих сутках.

Качество кокса прогнозируют на предстоящий период работы коксовых батарей. Для этого в темпе с процессом организуют формирование временной последовательности, состоящей из значений показателей качества кокса по каждому периоду работы коксовых батарей, например по суткам. Поскольку задача оптимизации состава шихты на коксование носит непрерывно-циклический характер, то есть решается на каждый очередной период работы коксовых батарей, то и формируемая последовательность является дискретно-непрерывной. По ней и осуществляют ситуационный прогноз качества кокса.

Математическую основу прогнозатора составляют рекуррентные соотношения (1):

где

Y(i-1) - фактическое значение показателя качества в (i-1)-й момент времени, соответствующий предыдущему периоду работы коксовых батарей, - сглаженное значение показателя качества в (i-1)-й момент времени, - сглаженное значение показателя качества в (i-2)-й момент времени, - прогнозируемое значение показателя качества в i-й момент времени, соответствующий предстоящему периоду работы коксовых батарей, α - коэффициент экспоненциального сглаживания нулевого порядка, β - коэффициент, отражающий порог чувствительности релейной части РЭС, - знак выражения - граничные значения текущей выборочной дисперсии D(i), задающие три (обычно равных по ширине) диапазона ее изменения: от D1, до D2, от D2 до D3, от D3 до D4, α1, α2, α3 - конкретные значения коэффициента α, принимаемые им при нахождении текущей выборочной дисперсии D(i-1), соответственно, в первом, втором и третьем диапазонах ее изменения, β1, β2, β3 - конкретные значения коэффициента β, принимаемые им при нахождении текущей выборочной дисперсии D(i-1), соответственно, в первом, втором и третьем диапазонах ее изменения.

Выражение sign обозначает знак-функцию. Она равна +1, если выражение в скобках Далее sign равна 0, если выражение в скобках И, наконец, sign равна -1, если выражение в скобках

Соотношения (1) называют релейно-экспоненциальным сглаживателем первого порядка (РЭС-1). Уравнение (2) является непосредственно автопрогнозатором. Здесь применен простейший автопрогнозатор нулевой степени (сдвижкой). Соотношения (3) - это аттрактор, переключающий настройки (то есть коэффициенты α и β) РЭС-1 в зависимости от значения текущей выборочной дисперсии D(i-1):

где Y(i-j) - фактическое значение показателя качества в (i-j)-й момент времени, - текущее среднее показателя качества в (i-1)-й момент времени, соответствующий предыдущему периоду работы коксовых батарей, j - номер периода работы коксовых батарей, ретроспективно (в обратную сторону по отношению к дискретной оси времени) отсчитываемый относительно (i-1)-го момента времени, соответствующего предыдущему периоду работы коксовых батарей, n - общее число таких периодов работы коксовых батарей, по которым и рассчитывается значение текущей выборочной дисперсии D(i-1).

Текущее среднее показателя качества в (i-1)-й момент времени

где j - номер периода работы коксовых батарей, ретроспективно отсчитываемый относительно (i-1)-го момента времени, n - общее число таких периодов работы коксовых батарей, по которым рассчитывается значение текущей выборочной дисперсии D(i-1) и текущее среднее показателя качества.

Вначале по формуле (5) определяют текущее среднее показателя качества в (i-1)-й момент времени , а затем по формуле (4) текущую выборочную дисперсию