Способ подготовки к пуску алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к цветной металлургии. Способ подготовки к пуску электролизеров для получения алюминия с обожженными анодами на большую силу тока (свыше 250 кА) с поперечным расположением в корпусе электролиза включает нагрев подины и обжиг швов внешним источником тепла, установку анодов, заливку электролита. Установку анодов производят со смещением плоскости подошвы анодов на выходной стороне электролизера по сравнению с плоскостью подошвы анодов на входной стороне выше по вертикали относительно подины электролизера. Величина смещения составляет 0,6-3 см или 0,01-0,04 от отношения силы тока, выраженной в кА к числу анодных стояков. Обеспечивается равномерное распределение тока по анодам на входной и выходной сторонах и одинаковая температура боковых поверхностей кожуха по входной и выходной сторонам в послепусковой период алюминиевых электролизеров. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к способам подготовки к пуску электролизеров для получения алюминия с обожженными анодами на большую силу тока (свыше 250 кА) с поперечным расположением в корпусе электролиза.

Известно множество способов подготовки к пуску алюминиевых электролизеров, различающихся по способам обжига, установки анодов, заливки расплавов в шахту электролизеров.

Известен способ подготовки к пуску алюминиевого электролизера любого типа, по которому подготовку ведут в две стадии. На первой стадии подину электролизера обжигают и разогревают до температуры не ниже 750°С за счет тепла от организованного сжигания распыленного топлива, распределяемого равномерно в пространство между внутренней поверхностью шахты катода и нижней поверхностью анода. При этом нижняя поверхность анода находится на уровне с бортом катода. На второй стадии заливают перегретый до 970-1010°С электролит и продолжают нагрев катода и футеровки до эксплуатационных температур (Авторское свидетельство СССР №659645, С25С 3/06, 1979).

Известен способ термической подготовки к пуску алюминиевого электролизера любого типа, заключающийся в нагреве подины электролизера за счет организованного сжигания жидкого топлива (например, солярки, мазута) внутри замкнутого пространства, образуемого футеровкой катода, нижней поверхностью анода и временными крышками между анодом и бортами электролизера. (Авторское свидетельство СССР №765403, С25С 3/06, 1980).

Известен способ обжига и пуска электролизера для получения алюминия, который включает монтаж на подине электролизера анодных ячеек с электроизоляционными боковыми стенками и электропроводящим днищем, монтаж электронагревательных элементов, загрузку анодной массы, нагрев и формирование самообжигающегося анода током серии, заливку расплава, установку рабочего напряжения на электролизере. По мере сгорания анода самообжигающиеся анодные ячейки заменяют обожженными анодами. (Авторское свидетельство СССР №1740499, С25С 3/06, 1992).

Недостатком перечисленных выше способов подготовки электролизеров к пуску, применительно к электролизерам на большую силу тока с поперечным расположением в корпусе, является перегревание в послепусковой период «выходной» по направлению тока в серии стороны по сравнению с «входной» вследствие установки подошвы всех анодов на один горизонтальный уровень.

Известен способ подготовки к пуску алюминиевого электролизера, включающий укладку на подину электролизера, выполненную из блоков, защитного слоя смеси криолита с оксидами и фторидами щелочного металла, нагрев подины электролизера и обжиг швов внешним источником тепла, установку анодов, заливку электролита. Обжиг швов ведут до 550-600°С в три приема с выдержками при 200°С в течение 3,5-4 часов, 350-400°С в течение 4,0-5,0 часов и при 550-600°С в течение 3,5-4 часов, с последующей установкой анодов на высоту, составляющую 0,25-0,35 высоты слоя смеси (Авторское свидетельство СССР №549510, С25С 3/06, 1974).

По назначению и наличию сходных существенных признаков данное решение принято в качестве прототипа.

Недостатком способа подготовки к пуску алюминиевого электролизера-прототипа является несбалансированность полей температуры по продольным сторонам электролизера вследствие установки подошвы всех анодов в плоскости, параллельной подине электролизера. В послепусковой период в электролизере на большую силу тока с поперечным расположением в корпусе «выходная» (по направлению тока в серии) сторона электролизера перегревается по сравнению с «входной» вследствие большей токовой нагрузки анодов, расположенных на «выходной» стороне по сравнению с токовой нагрузкой анодов на «входной» стороне. Этот факт связан с тем, что при поперечном расположении электролизеров с анодными стояками на «входной» стороне перекос поверхности металла имеет специфическую форму. Ток в анодных стояках направлен вверх, а в расплаве - вниз. Продольная компонента магнитного поля By от анодных стояков, при взаимодействии его с вертикальной составляющей тока в металле Iz, создает в металле поле поперечных электромагнитных сил F. Величина компоненты By на «входной» стороне больше, чем на «выходной», соответственно и электромагнитные силы на «входной» стороне больше.

Задачей предлагаемого решения является повышение технико-экономических показателей работы электролизеров в послепусковой период и увеличение срока службы электролизеров.

Технический результат заключается в обеспечении равномерного распределения тока по анодам на «входной» и «выходной» сторонах и одинаковой температуры боковых поверхностей кожуха по «входной» и «выходной» сторонам в послепусковой период алюминиевых электролизеров.

Поставленная задача решается тем, что, в способе подготовки к пуску алюминиевого электролизера на большую силу тока с обожженными анодами с поперечным расположением в корпусе электролиза, включающем нагрев подины и обжиг швов внешним источником тепла, установку анодов, заливку электролита, согласно предлагаемому решению установку анодов производят со смещением плоскости подошвы анодов на «выходной» стороне электролизера по сравнению с плоскостью подошвы анодов на «входной» стороне выше по вертикали относительно подины электролизера.

Изобретение дополняют частные отличительные признаки, направленные также на достижение поставленной задачи.

Плоскость подошвы анодов на «выходной» стороне устанавливают выше относительно подины электролизера по сравнению с плоскостью подошвы анодов на «входной» стороне на величину L, равную 0,6-3 см, что составляет 0,01-0,04 от отношения силы тока, выраженной в кА к числу анодных стояков.

При относительном смещении плоскостей подошвы анодов по «выходной» и «входной» сторонам менее 0,6 см не будет достигнуто равномерного распределения тока по анодам на «входной» и «выходной» сторонах. При относительном смещении плоскостей подошвы анодов по «выходной» и «входной» сторонам более 3 см будет обратный эффект - перегрев «входной» стороны относительно «выходной».

В результате сравнения заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявлено признаков, отличающих заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критериям «новизна» и «изобретательский уровень».

Сущность изобретения поясняется графическим материалом.

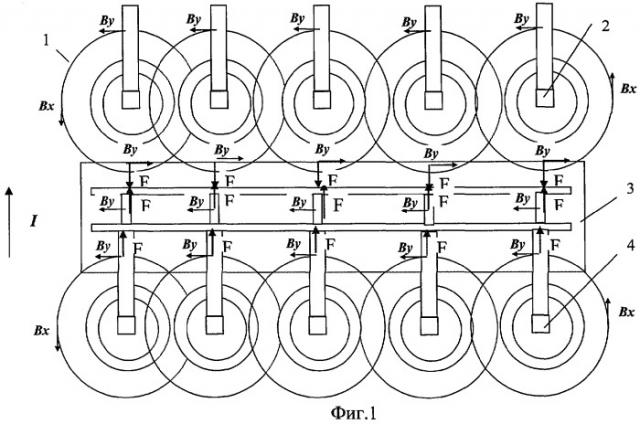

На фигуре 1 показано поле поперечных сил в металле при поперечном расположении электролизера со стояками на «входной» стороне, создающее перекос, сдвинутый на «выходную» сторону, где 1 - силовые линии магнитного поля, 2 - анодные стояки соседнего электролизера, 3 - рассматриваемый электролизер, 4 -анодные стояки рассматриваемого электролизера, By и Вх - направления горизонтальных продольной и поперечной компонент вектора индукции магнитного поля, соответственно F - направление вектора поперечной силы, I - направление тока в серии.

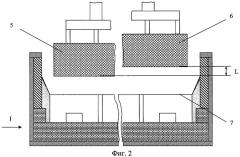

На фигуре 2 показано выполнение способа, где 5 - аноды на «входной» стороне, 6 - аноды на «выходной» стороне, 7 - подина электролизера, I - направление тока в серии.

Таким образом, сами стояки, их наклонные части, а также проводники, соединяющие анодные шины между собой, формируют в металле поле сил, которое сдвигает металл на «выходную» сторону.

Это предположение подтверждают результаты измерений распределения силы тока (кА) по анодам при пуске электролизера, представленные в таблице.

| Таблица | |||||||||||||||||||

| выходная | 36 | 35 | 34 | 33 | 32 | 31 | 30 | 29 | 28 | 27 | 26 | 25 | 24 | 23 | 22 | 21 | 20 | 19 | Итого: |

| 9,4 | 8,6 | 9,5 | 9,8 | 13 | 12 | 11 | 10 | 7,1 | 8,6 | 11 | 10 | 10 | 9,7 | 7,5 | 7,5 | 7,2 | 7,5 | 169,4 | |

| входная | 10 | 8,1 | 7,0 | 8,0 | 9,5 | 8,4 | 8,7 | 8,3 | 9,0 | 9,1 | 8,5 | 8,3 | 8,7 | 5,9 | 5,1 | 6,3 | 6,5 | 7,2 | 142,6 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

Как видно, суммарная сила тока по анодам на «выходной» стороне на 26,8 кА больше, чем на «входной» стороне, чем и обусловлен перегрев «выходной» стороны.

Таким образом, после заливки электролита и металла в пусковой электролизер в нем под действием электромагнитных сил происходит перекос поверхности металла со смещением на «выходную» сторону. Если во время обжига электролизера подошва всех анодов выставлена в плоскость, параллельную подине электролизера, расстояние между зеркалом алюминия и подошвой анодов (МПР) на «выходной» стороне становится меньше, чем МПР на «входной» стороне.

Поэтому предлагается при пуске электролизеров с обожженными анодами на большую силу тока с поперечным расположением в корпусе для предотвращения перегрева использовать такое расположение анодов относительно подины электролизера, при котором МПР было бы одинаково на обеих сторонах электролизера.

Установка подошвы анодов на «выходной» стороне в плоскости, расположенной выше по сравнению с плоскостью подошвы анодов на «входной» стороне, позволит компенсировать разницу в МПР, связанную с перекосом металла под действием электромагнитных сил, для анодов на «входной» и «выходной» сторонах в послепусковой период.

1. Способ подготовки к пуску алюминиевого электролизера на большую силу тока с обожженными анодами при поперечном расположении электролизеров в корпусе электролиза, включающий нагрев подины и обжиг швов внешним источником тепла, установку анодов, заливку электролита, отличающийся тем, что установку анодов производят со смещением плоскости подошвы анодов на выходной стороне электролизера по сравнению с плоскостью подошвы анодов на входной стороне выше по вертикали относительно подины электролизера.

2. Способ по п.1, отличающийся тем, что величина смещения по вертикали плоскостей подошвы анодов входной и выходной сторон относительно друг друга равна 0,6-3 см, что составляет 0,01-0,04 отношения силы тока, выраженной в кА, к числу анодных стояков.