Способ разрушения горных пород и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано для отбойки блоков от массива, проходки дорог в гористой местности, добычи строительного камня и кристаллического сырья. Способ включает бурение шпуров, заполнение их неньютоновской жидкостью, подачу в шпуры рабочих органов, к которым прикладывают периодическую ударную нагрузку. В качестве рабочих органов используют поршни, а периодическую ударную нагрузку создают нанесением по ним ударов разгоняемой штангой. Устройство включает рабочий орган, размещенный в шпуре, заполненном неньютоновской жидкостью, и средство приложения к рабочему органу периодической ударной нагрузки. При этом устройство снабжено направляющей трубой, в которую с возможностью продольного перемещения вставлено средство приложения к рабочему органу периодической ударной нагрузки, выполненное в виде штанги. Рабочий орган выполнен в виде поршня, установленного соосно с направляющей трубой с возможностью контакта с торцом штанги. Повышается эффективность разрушения горной породы за счет создания ударных нагрузок внутри шпуров и приложения ударных нагрузок непосредственно к рабочим органам, а также за счет упрощения конструкции устройства. 2 н. и 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к горному делу и может быть использовано для отбойки блоков от массива, проходки дорог в гористой местности, добычи строительного камня и кристаллического сырья.

Известен способ разрушения горных пород по патенту РФ №2079654, кл. Е21С 37/02, опубл. в БИ №14, 1997 г. Он включает бурение шпуров, заполнение их сыпучим или монолитным материалом, который под действием механической нагрузки становится сыпучим, внедрение в сыпучий материал клиньев, к которым прикладывают периодическую ударную нагрузку, таких размеров, чтобы разрыв горной породы происходил в зоне их сходящихся поверхностей.

В этом способе силовое воздействие осуществляют лишь на стенки шпуров. Поэтому размеры разрыва от каждого из шпуров и, следовательно, эффективность разрушения горной породы оказываются сравнительно небольшими.

Наиболее близким по технической сущности и совокупности существенных признаков является способ разрушения горных пород по патенту РФ №2131032, кл. Е21С 37/02, опубл. в БИ №15, 1999 г., включающий бурение шпуров, которые сперва заполняют неньютоновской жидкостью, а затем - сыпучим или монолитным материалом, который под действием механической нагрузки становится сыпучим, и внедрение в сыпучий материал клиньев, к которым прикладывают периодическую ударную нагрузку.

В этом способе перемещение элементов, контактирующих с сыпучим материалом и неньютоновской жидкостью, сопровождается большим трением о стенки шпуров, на преодоление которого затрачивается значительная часть усилия от ударной нагрузки. В длинных шпурах ударная нагрузка передается горной породе через элементы со сравнительно большой суммарной массой, обладающей значительной инерционностью. Если после перемещения клиньев до забоя шпуров не происходит отделение горной породы от массива, то извлечение зажатых с обеих сторон клиньев из шпуров связано с известными трудностями. Все это обуславливает сравнительно низкую эффективность способа.

Известно устройство для образования направленных трещин в скважинах по патенту РФ №2168018, кл. Е21С 37/06, опубл. в БИ №15, 2001 г., включающее цилиндрический корпус с кольцевым выступом и рабочие органы в виде клиньев на наружной поверхности. В корпусе выполнена, по крайней мере, одна продольная прорезь, в которой установлено кольцо из упругого материала с внешним диаметром большим, чем диаметр скважины.

Это устройство трудоемко в изготовлении из-за необходимости создания стойких к истиранию и ударным нагрузкам упругих колец, прочность которых должна существенно превышать прочность горных пород. Ударный механизм находится за пределами скважины, что усложняет применение устройства для образования трещин через длинные скважины (требуется большая длина корпуса). Все это обуславливает его низкую эффективность.

Наиболее близким по технической сущности и совокупности существенных признаков является устройство для образования направленных трещин в скважинах по патенту РФ №2202040, кл. Е21С 37/06, опубл. в БИ №10, 2003 г., включающее цилиндрический корпус и клинья, при этом корпус выполнен в виде трубы из упругого материала, имеющей на внешней поверхности продольные клинья.

В этом устройстве ударная нагрузка прикладывается за пределами скважины и передается корпусу через штангу, обладающую сравнительно большой массой и, следовательно, высокой инерционностью. Если при одноразовой подаче устройства в скважину не происходит отделение горной породы от массива, то на извлечение его из скважины затрачивается значительная энергия. Поэтому устройство имеет относительно низкую эффективность.

Решаемая техническая задача заключается в повышении эффективности разрушения горной породы за счет создания ударных нагрузок внутри шпуров и приложения ударных нагрузок непосредственно к рабочим органам, а также за счет упрощения конструкции устройства.

Задача решается тем, что в способе разрушения горных пород, включающем бурение шпуров, заполнение их неньютоновской жидкостью, подачу в шпуры рабочих органов, к которым прикладывают периодическую ударную нагрузку, согласно предлагаемому техническому решению в качестве рабочих органов используют поршни, а периодическую ударную нагрузку создают нанесением по ним ударов разгоняемой штангой.

Использование в качестве рабочих органов поршней позволяет уменьшить длину рабочих органов до значений, исключающих лишь их разворот в шпурах. Создание нагрузки внутри шпуров нанесением по поршням ударов разгоняемой штангой повышает эффективность разрушения потому, что усилие ударной нагрузки передается непосредственно рабочим органам и не расходуется на его передачу через инерционную систему, например штангу, масса которой с удлинением шпуров возрастает.

Целесообразно шпуры заполнять неньютоновской жидкостью многократно, при этом после каждого заполнения шпуров неньютоновской жидкостью в них подавать по одному поршню, которые извлекать после разрушения горной породы на отдельные части.

Это снижает объем буровых работ (увеличивает размер разрыва от одного шпура) и исключает необходимость извлечения поршней, непосредственно контактирующих с неньютоновской жидкостью и зажатых стенками шпуров.

Целесообразно разгон штанги осуществлять в режиме свободного падения, что позволяет создавать удары относительно большой мощности (тысячу джоулей и более) без использования специальных ударных машин.

Задача также решается тем, что устройство для разрушения горных пород, включающее рабочий орган, размещенный в шпуре, заполненном неньютоновской жидкостью, и средство приложения к рабочему органу периодической ударной нагрузки, согласно предлагаемому техническому решению снабжено направляющей трубой, в которую с возможностью продольного перемещения вставлено средство приложения к рабочему органу периодической ударной нагрузки, выполненное в виде штанги, при этом рабочий орган выполнен в виде поршня, установленного соосно с направляющей трубой с возможностью контакта с торцом штанги.

Такое техническое решение упрощает конструкцию и эксплуатацию устройства и повышает эффективность его работы, так как повышается усилие ударной нагрузки на рабочие органы.

Целесообразно на боковой поверхности поршня установить вставки, что обеспечивает направленное разрушение горной породы без предварительного создания на стенках шпуров борозд.

Целесообразно устройство снабдить переходной втулкой, надетой на нижний конец направляющей трубы, при этом направляющую трубу закрепить вверху с возможностью отклонения ее нижнего конца.

Это позволяет без подъема направляющей трубы отводить ее от шпура для заполнения последнего неньютоновской жидкостью.

Целесообразно устройство снабдить узлом захвата с возможностью контакта его исполнительных органов со штангой через продольные прорези, выполненные в направляющей трубе, для облегчения подъема штанги (не требуется подъемный кран).

Целесообразно контактирующие со штангой концы исполнительных органов узла захвата выполнить в виде кругов со смещенными относительно центра поворотными осями, расположенными симметрично оси штанги для повышения надежности захвата штанги и упрощения управление ее движением.

Сущность технического решения поясняется примером конкретного исполнения и чертежами.

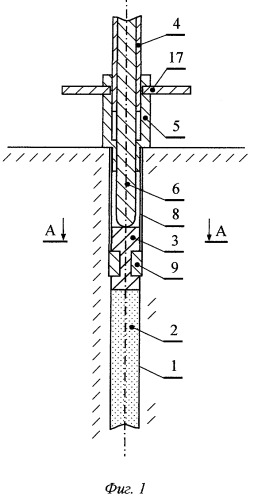

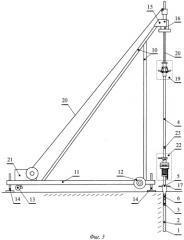

На фиг.1 показана схема разрушения горной породы до образования трещины; на фиг.2 - разрез А-А на фиг.1 после образования трещины; на фиг.3 - схема установки для разрушения горных пород; на фиг.4 - схема узла захвата штанги во время подъема штанги и схема узла фиксации высоты штанги в исходном состоянии; фиг.5 - схема узла захвата штанги в положении, при котором разгоняют штангу в режиме свободного падения, и схема узла фиксации высоты штанги во время его работы.

Способ разрушения горной породы реализуют с помощью устройства того же назначения следующим образом.

Для разрушения горной породы бурят шпур 1 (фиг.1), который заполняют неньютоновской жидкостью 2 (далее жидкость 2). В шпур 1 в качестве рабочих органов подают поршень 3. Ось направляющей трубы 4 (далее труба 4) совмещают с осью шпура 1 с помощью надетой на нее переходной втулки 5 (далее втулка 5), один конец которой вводят в устье шпура 1. Внутри трубы 4 с возможностью продольного перемещения вставляют средство приложения к рабочему органу периодической ударной нагрузки, выполненное в виде штанги 6. Поршень 3 установлен соосно с направляющей трубой 4 с возможностью контакта с торцом штанги 6. Ударная нагрузка (далее нагрузка) через жидкость 2 передается горной породе, от чего в стенках шпура 1 образуется трещина 7 (фиг.2). Ударную нагрузку создают периодически до полного разрушения горной породы (образования трещины 7 нужных размеров). При необходимости ориентации трещины 7 в нужной плоскости в стенках шпура 1 выполняют борозды 8, например, путем установки на боковой поверхности поршня 3 вставок 9. Для удобства управления втулкой 5 к ее боковой поверхности прикреплены ручки 10.

Особенность образования трещины 7 жидкостью 2 заключается в том, что связь поршня 3 с разрушаемым объектом через жидкость 2 не является столь жесткой, как при непосредственном контакте с горной породой. Влияние этой особенности возрастает с увеличением длины шпура 1 и размеров трещины 7 и становится существенным, когда совокупность шпура 1, трещины 7 и находящейся в них жидкости 2 начинает проявлять эффект упругого элемента, способного гасить усилие передаваемой через него нагрузки. Для нейтрализации указанного эффекта увеличивают массу ударника и снижают массу элементов, через которые нагрузка передается. В предлагаемом способе нагрузку прикладывают непосредственно (без передаточных элементов) к поршню 3, а в качестве ударника используют штангу 6, массу которой можно увеличивать до нужного значения удлинением или грузом, устанавливаемым на ее свободном конце. Поперечное сечение штанги 6 выбирают из условия минимальной затраты энергии на трение при ее перемещении по шпуру 1, длина которого может достигать десяти и более метров. Устройство для реализации способа в принципе может состоять из двух деталей (поршня 3 и штанги 6). Однако для решения большинства задач по разрушению горной породы нужно, чтобы поршень 3 начинал движение от устья шпура 1, что обуславливает известные трудности нанесения по нему точного удара штангой 6. Поэтому устройство снабжено трубой 4, ось которой совмещена с осью шпура 1.

Возможность увеличения размеров трещины 7 (зоны разрушения горной породы) через одиночный шпур 1 повышает эффективность способа за счет снижения объема буровых работ. В свою очередь, размеры трещины 7 определяются объемом поданной в нее жидкости 2. Для повышения объема подаваемой в трещину 7 жидкости 2, следовательно, и эффективности способа, шпур 1 заполняют жидкостью 2 многократно (порциями). После каждого заполнения шпура 1 жидкостью 2 в него подают поршень 3 и перемещают его по шпуру 1 ударами штанги 6 до упора в забой или поршень 3, с помощью которого вытесняли предыдущую порцию жидкости 2. Для исключения трудоемких операций извлечения поршней 3, зажатых горной породой, поршни 3 из шпуров 1 не извлекают до разрушения объекта на отдельные части.

В предлагаемом способе нагрузка создается разгоном штанги 6 в режиме свободного падения. За счет этого существенно упрощается его техническая реализация, так как отпадает необходимость в применении специальных ударных машин. При этом энергию нагрузки можно регулировать в больших пределах высотой подъема и массой штанги 6.

При выполнении ряда работ, например при добыче строительного камня, требуется, чтобы разрушение горной породы происходило по заданным плоскостям. Для этого на стенках шпуров 1 наносят борозды 8 по заданным линиям. В предлагаемом способе предусмотрена возможность совмещения операции нанесения продольных борозд 8 на стенки шпура 1 и вытеснения из него жидкости 2 в трещину 7. Достигается это тем, что на боковой поверхности поршня 3 устанавливают вставки 9. При этом отметим, что если заполнение шпура 1 жидкостью 2 осуществляют многократно, то вставки 9 устанавливают только на первом поршне 3.

Длина штанги 6 должна быть не меньше длины шпура 1 (поршень 3 перемещают до упора в забой шпура 1). При длине штанги 6 десять и более метров требуются соответствующий подъемный механизм, например подъемный кран. Однако применение подъемного крана экономически не всегда оправдано. Поэтому для разрушения горной породы через длинные шпуры 1 предполагается использовать сравнительно простую установку (фиг.3), состоящую из стойки 10, закрепленной на платформе 11, которая снабжена колесами 12 и 13 для перемещения и опорами 14 (технологическими башмаками) для установки в нужной плоскости. К верхнему концу стойки 10 прикреплены две вертикальные параллельные пластины 15, между которыми установлена посредством шарнирного соединения втулка 16, через которую пропущена труба 4. Чтобы трубу 4 можно было легко отводить в сторону без поднятия, на ее нижний конец надета втулка 5 с ручками 17. Один конец втулки 5 вставлен в устье шпура 1. С помощью ручек 17 втулку 5 приподнимают (при этом труба 4 остается неподвижной) и вместе с трубой 4 отводят в сторону, обеспечивая тем самым доступ к устью шпура 1 для подачи в него жидкости 2 и поршней 3.

Для подъема штанги 6 на нужную высоту в трубе 4 (фиг.4) выполнены продольные прорези 18 (далее прорези 18), через которые штангу 6 скрепляют с узлом 19 захвата (далее узел 19), подсоединенным с помощью троса 20 к лебедке 21 (фиг.3). На трубе 4 установлен также узел 22 фиксации высоты подъема штанги 6 (далее узел 22) и концевой переключатель 23 (далее переключатель 23) вращения лебедки 21.

Узел 19 (фиг.4 и 5) состоит из рычагов 24, каждый из которых оканчивается кругом 25 с поворотной осью 26 (далее ось 26), смещенной относительно центра круга 25, тяг 27, соединенных с рычагами 24 шарнирно, и втулок 28 и 29, надетых на трубу 4. Нижний конец втулки 28 соединен шарнирно с тягами 27, а верхний конец втулки 29 - с рычагами 24 также шарнирно (с помощью осей 26). При этом оси 26 расположены симметрично оси штанги 6. Круги 25 могут контактировать со штангой 6 через прорези 18 в трубе 4. Из-за смещения осей 26 относительно центров кругов 25 при движении свободных концов рычагов 24 вверх (относительно осей 26) круги 25 (фиг.4) придавливаются к штанге 6 и захватывают ее. При движении свободных концов рычагов 24 вниз (фиг.5) круги 25 отходят от штанги 6 и освобождают ее от захвата. Движение свободных концов рычагов 24 вверх происходит при подъеме втулки 28, которая связана с рычагами 24 тягами 27. Когда свободные концы рычагов 24 доходят до втулки 17 и начинают упираться в ее торец, дальнейший подъем втулки 28 приводит к повороту кругов 25 в направлении, в котором они отходят от штанги 6 и освобождают ее от захвата. Втулка 17 имеет не менее одного внутреннего кольцевого выступа (на фиг.4 не обозначен), на котором установлен еще один концевой переключатель 30 направления вращения лебедки 21 (далее переключатель 30), связанной с втулкой 28 тросами 20. Переключатель 30 срабатывает от контакта с ним втулки 28, когда штанга 6 освобождена от захвата рычагами 24 (фиг.5). При срабатывании переключателя 30 подъем втулки 28 прекращается (лебедка 21 перестает вращаться), и спустя время, необходимое для падения штанги 6 и удара о поршень 3, втулка 28 начинает опускаться из-за изменения направления вращения лебедки 21. Задержка времени начала вращения лебедки 21 в противоположном направлении после ее остановки задается, исходя из высоты падения штанги 6, и обеспечивается известной в электротехнике схемой, которая на фигурах не показана. Отметим, что при опускании втулки 28 круги 25 стремятся повернуться в направлении, в котором штанга 6 освобождается от захвата. Поэтому, несмотря на втулку 29, вес которой способствует захвату штанги 6, узел 19 опускается без ощутимых скачков. Когда узел 19 опускается до контакта втулки 29 с переключателем 23, изменяется направление вращения лебедки 21, и узел 19 вместе со штангой 6 поднимается. В результате штанга 6 периодически поднимается на высоту, обусловленную расстоянием между переключателями 23 и 30, с которой сбрасывается и ударяется о поршень 3. От этого в жидкости 2 создается давление, достаточное для образования и развития трещины 7.

Чтобы штанга 6 не мешала перемещению платформы 11 либо отводу трубы 4 для подачи в шпур 1 жидкости 2, ее необходимо поднимать и фиксировать в поднятом состоянии, для чего предусмотрен узел 22. Принцип его работы основан на захвате и фиксации штанги 6 рычагами 31, которые аналогичны рычагам 24, но их оси установлены непосредственно на трубе 4 (с помощью жестко скрепленного с трубой 4 кольца, которое на фиг.4 не обозначено) без возможности продольного перемещения относительно нее. Рычаги 31 могут контактировать со штангой 6 через небольшие прорези 32 в трубе 4. Свободные концы рычагов 31 подперты снизу втулкой 33 со ступенчатым расширением 34 на верхнем конце посредством надетой на нее пружины 35, упертой нижним концом в кольцо 36, закрепленное неподвижно на трубе 4. Сверху свободные концы рычагов 31 могут контактировать с втулкой 37, имеющей ступенчатое расширение 38 на нижнем конце, спиральную прорезь 39 на боковой поверхности и кольцевой выступ 40 на верхнем конце, к которому прикреплена ручка 41. Спиральная прорезь 39 взаимодействует со штырем 42, закрепленным неподвижно на боковой поверхности трубы 4. С помощью ручки 41 втулку 37 можно перемещать вдоль трубы 4. В нижнем положении (фиг.4) втулка 37 воздействует на рычаги 31 таким образом, что они не контактируют со штангой 6 и поэтому не оказывают на нее никакого влияния. В верхнем положении (фиг.5) втулка 37 не соприкасается с рычагами 31, и они, подпираемые втулкой 33, контактируют со штангой 6. В этом случае сила трения между штангой 6 и рычагами 31 при движении штанги 6 вверх направлена на ее освобождение от захвата рычагами 31 (снижение силы трения), а при движении вниз - на усиление захвата (увеличение силы трения). В результате штанга 6 может двигаться только вверх, и поэтому она не сбрасывается, когда узел 19 доходит до верхнего крайнего положения. Отметим, что для повышения сцепления штанги 6 с узлами 19 и 22 на ней и рычагах 24 и 31 могут быть выполнены небольшие выступы, плавно переходящие в углубления. К кольцевому выступу 34 прикреплен рычаг 43, взаимодействующий с концевым выключателем 44 (далее выключатель 44), установленным на кольце 36. Когда конец штанги 6 поднимается выше рычагов 31, свободные концы последних вместе с втулкой 33 поднимаются выше (до этого рычаги 31 упирались в штангу 6), от чего срабатывает выключатель 44 и отключает от сети лебедку 21. Для подачи питания и продолжения работы после выполнения нужных операций втулку 37 опускают в крайнее нижнее положение, как показано на фиг.4. Отметим, что если потребуется создать нагрузку большей мощности, чем это достигается поднятием штанги 6 на высоту, равную длине прорези 18, то можно также воспользоваться узлом 22, который обеспечивает подъем штанги 6 на максимальную высоту. Втулка 17 закреплена на трубе 4 неподвижно и с помощью осей 45 связана с кронштейном 16 (фиг.3) шарнирным соединением. В ней также выполнены отверстия 46 для пропуска троса 20.

Предлагаемым способом технически реализуется идея повышения эффективности разрушения горной породы путем учета и использования особенностей разрыва хрупкой среды жидкостью. Устройство для реализации способа может быть изготовлено в механических мастерских практически любых горных предприятий.

1. Способ разрушения горных пород, включающий бурение шпуров, заполнение их неньютоновской жидкостью, подачу в шпуры рабочих органов, к которым прикладывают периодическую ударную нагрузку, отличающийся тем, что в качестве рабочих органов используют поршни, а периодическую ударную нагрузку создают нанесением по ним ударов разгоняемой штангой.

2. Способ по п.1, отличающийся тем, что шпуры заполняют неньютоновской жидкостью многократно, при этом после каждого заполнения шпуров неньютоновской жидкостью в них подают по одному поршню, которые извлекают после разрушения горной породы на отдельные части.

3. Способ по п.1 или 2, отличающийся тем, что разгон штанги осуществляют в режиме свободного падения.

4. Устройство для разрушения горных пород, включающее рабочий орган, размещенный в шпуре, заполненном неньютоновской жидкостью, и средство приложения к рабочему органу периодической ударной нагрузки, отличающееся тем, что оно снабжено направляющей трубой, в которую с возможностью продольного перемещения вставлено средство приложения к рабочему органу периодической ударной нагрузки, выполненное в виде штанги, при этом рабочий орган выполнен в виде поршня, установленного соосно с направляющей трубой с возможностью контакта с торцом штанги.

5. Устройство по п.4, отличающееся тем, что на боковой поверхности поршня установлены вставки.

6. Устройство по п.4, отличающееся тем, что оно снабжено переходной втулкой, надетой на нижний конец направляющей трубы, при этом направляющая труба закреплена вверху с возможностью отклонения ее нижнего конца.

7. Устройство по п.4, отличающееся тем, что оно снабжено узлом захвата с возможностью контакта его исполнительных органов со штангой через продольные прорези, выполненные в направляющей трубе.

8. Устройство по п.7, отличающееся тем, что контактирующие со штангой концы исполнительных органов узла захвата выполнены в виде кругов со смещенными относительно центра поворотными осями, расположенными симметрично оси штанги.