Способ горячей прокатки со смазкой

Иллюстрации

Показать всеСпособ предназначен для безопасной, исключающей возможность возгорания, прокатки со смазкой с использованием смазочного масла, которое содержит один тип или, по меньшей мере, два типа веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла или высокоосновного сульфоната щелочно-земельного металла с основностью 40 мгКОН/г или выше и имеет вязкость 800 сСт или ниже при 40°С. Безопасность обеспечивается за счет того, что смазку наносят при условии ее дробления или распыления смазочного масла до макрочастиц, средний размер которых меньше 1 мм. Смазку подают посредством негорючего газа, расход которого равен или выше 2000 см3 в минуту на одно смазочное сопло, а скорость равна или больше 1 м в секунду. Для исключения воспламенения смазки объем подачи смазочного масла регулируют до значений, равных или больше 0,01 см3 и равных или меньше 20 см3 на 1 м2 площади поверхности валков. 1 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу горячей прокатки с использованием смазочного масла на этапе горячей прокатки в процессе производства стали. Настоящее изобретение относится, в частности, к способу безопасного выполнения прокатки со смазкой с предотвращением воспламенения, которое может происходить под воздействием на смазочное масло горячей воздушной атмосферы в способе горячей прокатки с использованием смазочного масла, при содержании в смазочном масле высокоосновного соединения щелочно-земельного металла, при этом прокатку выполняют таким образом, что смазочное масло дробят до макрочастиц, выдувают с использованием не воды, а негорючего газа, и подают на валки с обеспечением его удерживания валками.

Уровень техники

Существуют разные цели для выполнения горячей прокатки со смазкой, например, для уменьшения силы трения во время прокатки и, тем самым, снижения абразивного износа валков при прокатке, что также обеспечивает экономию электроэнергии; для повышения качества поверхности продукции; и т.д. В настоящее время особое внимание уделяют контролю, путем подачи смазочного масла, возникновения дефектов на поверхности валков из быстрорежущей стали (HSS), которая получила широкое распространение как материал валков для горячей прокатки. В патентных документах 1, 2, 8 и 9 раскрыто, что, когда смазочное масло, содержащее высокоосновный фенолят щелочно-земельного металла, высокоосновный карбоксилат щелочно-земельного металла, высокоосновный салицилат щелочно-земельного металла, высокоосновный сульфонат щелочно-земельного металла или подобные соединения с основностями 40 мгКОН/г или выше, эмульгируют с применением способа подачи потоком воды (в настоящее время преобладающий способ) для выполнения горячей прокатки, усиливается эффект предотвращения слипания, и достигается эффект зачистки оксидной пленки (прокатной окалины) с поверхности валка из быстрорежущей стали (HSS), считающейся причиной получения шероховатой поверхности.

Кроме того, при горячей прокатке заготовка толще, чем при холодной прокатке, и устройство подачи материала не предусмотрено, поэтому возможны проскальзывания валков и проскальзывания раската. Известно несколько технологий решения упомянутой проблемы. Наиболее известной технологией является выполнение операций при сокращении объема подаваемого смазочного масла, когда операции выполняют в таком режиме, который обеспечивает смазывающее действие в интервале, не приводящем к случайному проскальзыванию. Кроме того, известен способ, согласно которому прокатку со смазкой не выполняют до и после того как, соответственно, верхний участок прокатываемого материала захватывается валками в прокатным стане, и нижний участок упомянутого материала покидает прокатный стан, чтобы предотвратить скольжение валков. С другой стороны, в патентном документе 3 дано описание технологии, использующей смазку, у которой собственный коэффициент трения настолько высок, что скольжение валков и т.п. не происходит, даже если прокатку со смазкой выполняют на верхнем и нижнем участках стальной полосы.

В непатентном документе 1 описан способ подачи смазки при горячей прокатке, а именно способ, согласно которому смазочное масло и водяной пар смешивают и подают распылением, но иначе, чем в вышеупомянутом способе, согласно которому вода и смазочное масло смешиваются и подаются распылением в форме эмульсии. С другой стороны, в патентных документах 4, 5 и 6 в способе изготовления горячекатаной стали для глубокой вытяжки, для обеспечения равномерности толщины плиты, предложена технология, согласно которой объем подаваемого смазочного масла равен 0,2-10 см3 на 1 м2 площади поверхности валка.

Кроме того, в патентном документе 7 описан способ подачи смазочного масла без использования воды, а именно способ подачи с распылением на валки смазочного масла, распыленного или раздробленного до макрочастиц с использованием негорючего газа, совместно с негорючим газом, при этом известно, что способ обеспечивает существенный эффект уменьшения коэффициента трения при небольшом объеме подаваемого смазочного масла и, тем самым, уменьшение силы трения на валках, что ослабляет абразивный износ валков и, в результате, дает эффект продления срока службы валков; и обеспечивает высокую стойкость к нарушениям режима, поскольку распыление негорючего газа со смазочным маслом на валки позволяет смазочному маслу достигать поверхности валка благодаря сдуванию водяной пленки, даже если на поверхности валка присутствует упомянутая водяная пленка, образовавшаяся из-за недостаточного высушивания воды охлаждения валков.

Когда смазочное масло с добавлением одного типа или, по меньшей мере, двух типов веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла, высокоосновного сульфоната щелочно-земельного металла и т.д. используют как смазочную эмульсию путем смешения с водой, вязкость данной смазки выше, чем у традиционных смазочных масел, и может иметь место забивание сопла или закупоривание трубопровода. Соответственно, часто требуются прочистка трубопровода и сопла, что приводит к снижению эффективности производства. Кроме того, в случае применения способа с эмульсионной смазкой, между секцией подачи воды для охлаждения валка и секцией подачи смазки размещают осушающий протир, чтобы не допустить увлажнения секции подачи смазки водой, подаваемой для охлаждения валка. Однако, когда вода для охлаждения валка поступает в секцию подачи смазки сквозь зазор, образованный вследствие вращения валков и абразивного износа протира, смазочное масло, подаваемое в форме смазочной эмульсии, становится малопригодным к удерживанию валками. Причиной тому является вода, из-за пропуска которой образуется водяная пленка на поверхности валка, и затем эмульсия смешивается с водой охлаждения так, что концентрация эмульсии (объем смазочного масла в воде) уменьшается, и становится трудно получить смазывающее действие. Известно, что сходная проблема возникает в способе подачи с распылением водяным паром. Концентрация смазочной эмульсии, которую применяют на практике, обычно равна приблизительно (0,5-1,0) единиц смазочного масла на 100 единиц воды. Приведенный интервал является интервалом, в котором одновременно предотвращается случайное скольжение и обеспечивается смазывающее действие. Однако концентрация постоянно изменяется из-за загрязнений в системе трубопроводов смазки, забивания сопла и, кроме того, небольшого изменения вязкости смазочного масла при изменении температуры и влажности. Отмечается также результирующая проблема изменения смазывающего действия.

Для разрешения данных проблем, если применяется способ, описанный в патентном документе 7, согласно которому смазочное масло дробят до макрочастиц и распыляют негорючим газом на валки без использования воды (в дальнейшем именуемый способом с газовым распылением), можно изготовить устройство подачи с очень простой трубопроводной системой, что позволяет разрешить многие из вышеописанных проблем и обеспечить надежную стойкость к переменным внешним факторам (таким, например, как сезонное изменение вязкости или изменение влажности). Однако, по данному способу, само смазочное масло подается непосредственно на валки вблизи стального материала, нагретого до приблизительно 800-1200°C, поэтому, в зависимости от физических характеристик и среды применения смазочного масла, в ряде случаев возможно воспламенение. В частности, смазочное масло с добавлением одного типа или, по меньшей мере, двух типов веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла, высокоосновного сульфоната щелочно-земельного металла и т.д. обладает более высокой вязкостью, чем смазочные масла без добавления данных присадок, поэтому, когда смазочное масло подается, как предложено в патентном документе 7, то возможно его разбрызгивание или осаждение на оборудование прокатного стана, вместо валков, с созданием проблемы воспламенения осадка и распространения горения.

Патентный документ 1

Выложенная японская патентная заявка №Hei 05-306397

Патентный документ 2

Выложенная японская патентная заявка №Hei 08-188789

Патентный документ 3

Выложенная японская патентная заявка №Hei 06-234989

Патентный документ 4

Выложенная японская патентная заявка №Hei 11-279656

Патентный документ 5

Выложенная японская патентная заявка №Hei 11-279657

Патентный документ 6

Выложенная японская патентная заявка №Hei 11-293345

Патентный документ 7

Выложенная японская патентная заявка №2003-94104

Патентный документ 8

Выложенная японская патентная заявка №Hei 6-79330

Патентный документ 9

Выложенная японская патентная заявка №Hei 7-3279

Непатентный документ 1

"Theory and Practice of Plate Rolling", p.218, The Iron and Steel Institute of Japan

Сущность изобретения

Целью настоящего изобретения является создание безопасного и стабильного способа горячей прокатки со смазкой, не вызывающего никаких случаев горения, когда смазочное масло с добавлением одного типа или, по меньшей мере, двух типов веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла, высокоосновного сульфоната щелочно-земельного металла и т.д. подается способом газового распыления.

В ходе специальных исследований для разрешения проблем автор обнаружил, что безопасную и стабильную горячую прокатку со смазкой, с предотвращением случаев воспламенения, можно осуществлять, даже если смазочное масло подают способом с распылением газом, при котором подмешивают вышеупомянутое соединение высокоосновного соединения щелочно-земельного металла с относительно высокой вязкостью, при соблюдении следующих условий:

(1) средний размер макрочастиц смазочного масла должен быть меньше 1 мм,

(2) расход негорючего газа (например, воздуха, гелия, азота, аргона или подобного), распыляемого одновременно со смазочным маслом в форме макрочастиц, должен быть равен или выше 2000 см3 в минуту,

(3) скорость распыления газа должна быть равна или более 1 м в секунду, и

(4) максимальный расход подачи смазки должен быть равен или меньше 20 см3 на 1 м2 площади поверхности валка.

Для предотвращения воспламенения, обусловленного смазочным маслом, например, необходимо предотвратить насколько возможно разбрызгивание смазочного масла, распыляемого из сопла, на другие участки, кроме валков, и 100% смазочного масла, распыляемого из сопла, должно удерживаться поверхностью валка. Данное требование объясняется тем, что, когда смазочное масло, удерживаемое поверхностью валка, направляется в очаг деформации, атмосферные газы блокируются так, что смазочное масло карбонизируется в то время, как оказывает смазывающее действие без воспламенения. Очаг деформации является зоной в зазоре между двумя валками, в которой валки имеют непосредственный контакт с прокатываемым материалом. Однако на практике невозможно, чтобы смазочное масло, распыляемое из сопла, на 100% удерживалось на поверхности валков, и некоторая часть смазочного масла прилипает к сопутствующим объектам прокатного стана, установленным вокруг валков, например к водоосушающему протиру для воды, подаваемой для охлаждения валков, подушке валков, внутренним частям станины прокатного стана, направляющей, рольгангу и т.д., из-за внешних воздействий типа окружающих условий применения, в дополнение к способу подачи или условиям подачи смазочного масла. Смазочное масло, прилипающее к объектам вокруг валков, осаждается с нарастанием с течением времени подачи смазки и может образовывать масляные пятна, которые капают или осаждаются на пути заготовки или капают на горячекатаную сталь в процессе прокатки и, тем самым, вызывают воспламенение. Кроме того, с поверхности стали в процессе ее прокатки может отслаиваться высокотемпературный материал, например окалина, и достигать смазочного масла, приставшего к сопутствующим объектам прокатного стана и осажденного на них, и, тем самым, вызывать воспламенение с последующим горением. Однако на валки обычно подается большое количество воды охлаждения валков, поэтому на объекты вокруг прокатного стана разбрызгиваются также капли воды. Соответственно, если вызываемые вспышки пламени до некоторой степени малы, любое горение тем самым гасится без распространения. Кроме того, если используют смазочную эмульсию, то совместно со смазочным маслом распыляется вода, поэтому проблема возникновения случаев горения отсутствует до тех пор, пока концентрация смазочного масла не станет равна 70 мас.% или выше. С другой стороны, если смазочное масло подается по способу с распылением газом, то на упомянутый эффект рассчитывать нельзя, поэтому необходимо принимать определенные меры.

С учетом описанных в предыдущем параграфе факторов, вызывающих случаи возгорания, принципы предотвращения случаев возгорания заключаются в следующем:

- удерживание, насколько возможно, смазочного масла, распыляемого из сопла, на поверхности валков;

- принятие таких мер, которые затрудняют возгорание, даже если смазочное масло пристает к другим объектам, кроме валков;

- воспрепятствование возможности возгорания смазочного масла, распыляемого из сопла, при его попадании на валки.

Условия реализации приведенных принципов в способе подачи с распылением газом состоят в следующем:

(1) средний размер макрочастиц смазочного масла должен быть меньше 1 мм;

(2) расход негорючего газа (например, воздуха, гелия, азота, аргона или подобного), распыляемого одновременно со смазочным маслом в форме макрочастиц, должен быть равен или выше 2000 см3 в минуту;

(3) скорость распыления газа должна быть равна или более 1 м в секунду; и

(4) максимальный расход подачи смазки должен быть равен или меньше 20 см3 на 1 м2 площади поверхности валка.

Смазочное масло дробят до макрочастиц с размерами менее 1 мм потому, что уменьшение веса капель смазочного масла позволяет большей части смазочного масла, распыляемого из сопла, достигать валков в потоке негорючего газа. Если распылять смазочное масло, макрочастицы которого имеют размер 1 мм или более, то смазочное масло, в частности смазочное масло, которое распыляется из смазочного сопла для верхнего валка, оказывается склонным к каплепадению на стальной материал и связанному с этим возгоранию от нагрева стальным материалом с вытекающей вероятностью воспламенения масла, приставшего к поверхностям объектов, расположенных вблизи краевых участков стального материала. Если размеры макрочастиц меньше 1 мм, то смазочное масло, фактически, не капает из сопла, и, даже если оно возгорается, его объем так мал, что оно сразу же выгорает и не растекается на другие части. Между прочим, если средний размер макрочастиц больше 5 мм, то смазочное масло, удерживаемое на валках, становится склонным к каплепадению под собственным весом. Кроме того, смазочное масло, удерживаемое на валках, стремится к растеканию по длине валка прежде направления в очаг деформации, по большей части распространяется вдоль поверхности валков, а не пути движения заготовки, и капает вниз, поэтому вероятность возгорания становится высокой. Способ дробления смазочного масла до макрочастиц может быть любым способом. Например, допустим способ распыления или способ, по которому осуществляется пропускание сквозь сетку для образования макрочастиц. Кроме того, подача с дроблением или пульверизацией смазочного масла до макрочастиц обеспечивает подачу небольшого объема в распыленном состоянии. Смазочное масло целесообразно подавать дроблением или пульверизацией до размеров 0,05 мм - менее 1 мм.

Расход негорючего газа, распыляемого одновременно со смазочным маслом, устанавливают равным или выше 2000 см3 в минуту, потому что при высоком расходе газа вокруг макрочастицы смазочного масла создается защита из негорючего газа, что затрудняет возгорание прежде, чем распыленное смазочное масло пристанет к валкам. Кроме того, если распыляемое смазочное масло вспыхивает вокруг валков, то подача большого объема негорючего газа создает газовые потоки вокруг поверхности валков и их окружности, так что создается эффект сдувания пламени, образованного около валков. Расход негорючего газа меньше, чем 2000 см3 в минуту, недостаточен для обеспечения описанного действия. Между прочим, если расход негорючего газа для распыления не равен или выше 1000 см3 в минуту, то затрудняется удаление обычно предполагаемого количества воды, присутствующей в форме водяной пленки на поверхности валков, и сцепление смазочного масла с валками.

При скорости потока негорючего газа на уровне или выше 1 м в секунду обеспечивается высокая скорость распыления смазочного масла из сопла и сокращается время от распыления смазочного масла из сопла до достижения им валков. Это, по сути, усиливает действие, предотвращающее разбрызгивание смазочного масла куда-либо еще, кроме поверхности валков. Однако именно повышение расхода при сохранении скорости потока меньше, чем 1 м в секунду, еще более способствует рассеиванию смазочного масла в форме макрочастиц куда-либо еще, кроме валков. Без правильной настройки как расхода, так и скорости потока такое явление, как рассеивание и осаждение смазочного масла на других объектах, кроме поверхности валков, очевидно, должно происходить часто. Кроме того, если скорость газового потока выше, то эффект сдувания пламени, которое возгорается около валков, тем более усиливается. Повышение как расхода газа, так и скорости газового потока является очень эффективным методом предотвращения образования пламени и гашения возникшего пламени и составляет важный элемент настоящего изобретения.

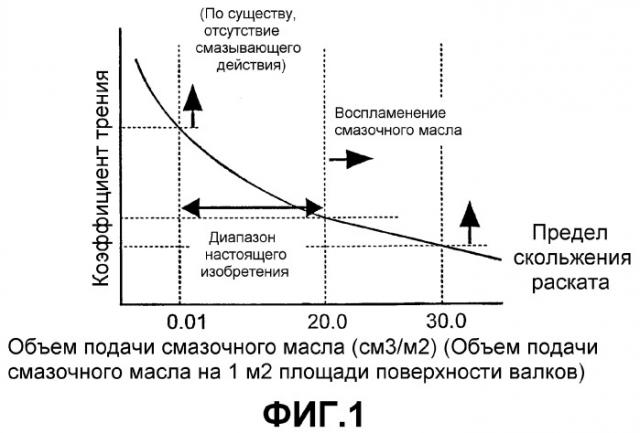

Если максимальный объем подачи смазочного масла превышает 20 см3 на 1 м2 площади поверхности валков, смазывающее действие улучшается, но подача становится чрезмерной и, в некоторых примерах, приводит к капанию смазочного масла по пути движения заготовки и срыву с валков центробежной силой при вращении валков и разбрызгиванию и осаждению на объекты вокруг валков. Это создает причину воспламенения и, тем самым, повышает вероятность появления случаев возгорания. При объеме 20 см3 или менее большая часть смазочного масла, распыляемого на валки, направляется в очаг деформации, расходуется на трение между валками и стальным материалом и не становится причиной воспламенения. Кроме того, при объеме смазочного масла, равном или более 0,01 см3 на 1 м2, можно предотвратить проскальзывание валков. В дополнение, если объем подачи смазочного масла превышает 30 см3 на 1 м2 площади поверхности валков, то проскальзывание раската возникает в любом режиме прокатки, и поэтому объем подачи должен быть равен или меньше указанного объема. Не говоря уже о том, что объем подачи, превышающий 30 см3 на 1 м2 площади поверхности валков, приводит к случаям возгорания, и безопасное выполнение горячей прокатки становится невозможным. Операция, выполняемая с объемом подачи смазочного масла в диапазоне, предпочтительно, 0,1-15 см3 на 1 м2 площади поверхности валков, является эффективной с точки зрения смазывающей способности, экономической эффективности и безопасности.

В соответствии с настоящим изобретением, когда смазочное масло с добавлением одного типа или, по меньшей мере, двух типов веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла, высокоосновного сульфоната щелочно-земельного металла подается способом распыления газом для выполнения прокатки со смазкой, данное масло не вызывает проскальзывание волков, проскальзывания раската и т.п., при том что достигаемое смазывающее действие может быть такого же или более высокого качества по сравнению с традиционными способами подачи смазки, и одновременно можно безопасно и стабильно выполнять прокатку со смазкой без создания возгорания.

Краткое описание чертежей

Фиг.1 - диаграмма, показывающая зависимость предельного уровня возникновения проскальзывания и диапазона возгорания, вызванного смазочным маслом, от объема подачи смазочного масла;

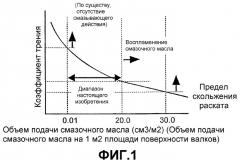

Фиг.2 - диаграмма, показывающая зависимость между диапазоном возгорания, вызванного смазочным маслом, и расходами негорючего газа;

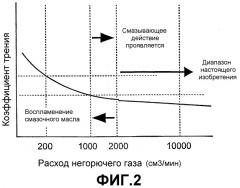

Фиг.3 - диаграмма, показывающая зависимость между диапазоном возгорания, вызванного смазочным маслом, и скоростями потоков горючего газа; и

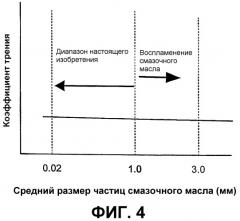

Фиг.4 - диаграмма, показывающая зависимость между диапазоном возгорания, вызванного смазочным маслом, и средними размерами микрочастиц смазочного масла.

Подробное описание предпочтительных вариантов осуществления

Ниже приведены примеры вариантов осуществления горячей прокатки со смазкой в соответствии с настоящим изобретением.

Составляют смазочное масло, которое содержит 15 об.% сульфоната кальция с основностью 300 мгКОН/г и вязкостью 170 сСт (сантистокс) при 40°C. В качестве сопла для подачи смазочного масла используют сопло с распылением сжатым воздухом и смазочное масло и негорючий газ подают на валки методом распыления обоих материалов через общее сопло. Естественно, смазочное масло и негорючий газ можно подавать методом распыления через раздельные сопла. Прежде чем материал захватывается в конкретный клети, смазочное масло распыляют на валки с объемом подачи смазочного масла, равным или менее 0,7 см3 на 1 м2 площади поверхности валка на одно сопло, в таком режиме, что поток газообразного азота, применяемого в качестве негорючего газа, характеризуется расходом 2200 см3 в минуту и скоростью 2,5 м/с, и что средний размер макрочастиц смазочного масла обеспечивается 0,8 мм при способе подачи с распылением газом. После захвата подлежащего прокатке стального материала валками газообразный азот с объемным расходом 3000 см3 в минуту распыляют со скоростью потока 3 м в секунду и вышеописанное смазочное масло непрерывно подают на валки, при размере макрочастиц масла, оставленном без изменения, способом подачи с распылением газом. В зависимости от изменений скорости прокатки прокатку выполняют с регулировкой объема смазочного масла, подаваемого с распылением, в пределах 0,01-20 см3 или менее на 1 м2 площади поверхности валков. В данном случае, если объем подачи смазочного масла равен 0,01-20 см3 или менее на 1 м2 поверхности валков, то, на основе предположения, что регулирование выполняется в указанных пределах, прокатку можно выполнять, пока регулирование выполняется таким образом, чтобы давление при прокатке и коэффициент трения оставались постоянными. Если объем подачи смазочного масла не увеличивать соответственно возрастанию скорости прокатки, то возникает дефицит смазочного масла, так что можно не обеспечить расчетное смазывающее действие. Кроме того, если объем подачи смазочного масла превышает 20 см3 на 1 м2 площади поверхности валков, то возникает проблема возгорания, так что объем подачи смазочного масла следует выдерживать в диапазоне 0,01-20 см3 или менее на 1 м2 площади поверхности валков. Затем, подачу смазки продолжают до момента непосредственно перед тем, как материал проходит через прокатную клеть. Когда материал завершает проход через прокатную клеть, объем подачи смазочного масла устанавливают предпочтительно равным или менее 1 см3 на 1 м2 площади поверхности валков, когда длина подлежащего прокатке материала становится равной приблизительно пятикратной периферической длине валка. Тем самым смягчается захват валками (пропуск) следующего материала и не вызывается проскальзывание волков.

- Первый вариант осуществления -

Автор настоящего изобретения исследовая эффект регулирования образования прокатной окалины валков согласно настоящему изобретению и факт возникновения или отсутствия явления воспламенения во время экспериментов с использованием испытательной машины для определения трения при горячей прокатке.

<Условия проведения эксперимента>

Экспериментальный образец: диаметр 80 мм, ширина 10 мм, изготовлен из материала валка из быстрорежущей стали (HSS)

Сопряженный образец: диаметр 165 мм, ширина 15 мм, изготовлена из S45C

Нагрузка: 30 кгс

Окружная скорость экспериментального образца: 176 м/мин

Скорость сопряженного образца: 185 м/мин

Температура фрикционной поверхности экспериментального образца: 650°C

Температура фрикционной поверхности сопряженного образца: 880°C

Смазочное масло:

(a) Смазочное масло, в котором 15 об.% сульфоната кальция с основностью 300 мгКОН/г подмешано к минеральному смазочному материалу, вязкость которого равна 110 сСт при 40°C.

(b) Смазочное масло, в котором 15 об.% рапсового масла подмешано к минеральному смазочному материалу, вязкость которого равна 112 сСт при 40°C (составлено для сравнения).

Способ подачи:

(i) Способ распыления газом. Объем подачи был приблизительно равен 3 см3/м2, при использовании для подачи газообразного азота. Применяли два расхода газа, 1000 см3/мин и 2500 см3/мин, и средний размер макрочастиц смазочного масла был приблизительно 200 мкм. Скорость потока была 3 м в секунду.

(ii) Подача осуществлялась в виде 0,8% эмульсии (смазочное масло подавалось в концентрации 3,2 см3/м2).

Интервал времени трения при прокатке: 10 минут

<Экспериментальный результат>

Смазочное масло «(a)» и способ подачи «(i)» (расход 1000 см3/мин) → Толщина прокатной окалины: 2 мкм или менее, воспламенение наблюдалось на части экспериментального образца.

Смазочное масло «(a)» и способ подачи «(i)» (расход 2500 см3/мин) → Толщина прокатной окалины: 2 мкм или менее, воспламенение не наблюдалось.

Смазочное масло «(a)» и способ подачи «(ii)» → Толщина прокатной окалины: около 3 мкм, воспламенение не наблюдалось.

Смазочное масло «(b)» и способ подачи «(i)» (расход 1000 см3/мин) → Толщина прокатной окалины: около 8 мкм, воспламенение не наблюдалось.

Смазочное масло «(b)» и способ подачи «(i)» (расход 2500 см3/мин) → Толщина прокатной окалины: около 8 мкм, воспламенение не наблюдалось.

Смазочное масло «(b)» и способ подачи «(ii)» → Толщина прокатной окалины: около 9 мкм, воспламенение не наблюдалось.

Когда применяют способ прокатки со смазкой в соответствии с настоящим изобретением, то толщина прокатной окалины, образованной на поверхности экспериментального образца, выполненного из материала валка из быстрорежущей стали (HSS), была равной или менее 2 мкм, и, кроме того, во время эксперимента не возникало горения вокруг экспериментального образца или секции подачи смазки. Однако в том же самом способе подачи с распылением газом, в режиме с низким расходом негорючего газа, наблюдалось явление воспламенения при отложении смазочного масла на части сопряженного образца из стального материала. Полагают, что данное явление обусловлено тем, что защитное действие и эффект сдувания негорючим газом были недостаточны. Поскольку толщина прокатной окалины была приблизительно равной 3 мкм, когда то же самое смазочное масло подавали традиционным способом впрыска воды, тем самым подтверждается, что настоящее изобретение позволяет добиться смазывающего действия такой же или большей интенсивности, как традиционным способом, и подтверждается также, что можно создать условия, в которых не происходит возгорания, когда смазочное масло подается непосредственно.

- Второй вариант осуществления -

Автор настоящего изобретения использовал 2-валковый стан (дуо) для исследования эффекта уменьшения коэффициента трения, выполняющего роль характерного индикатора эффективности смазывания, когда изменяли условия подачи смазочного масла, и одновременно исследовал путем экспериментальной прокатки предельные условия возникновения возгорания. В данном эксперименте обеспечивались базовые условия в соответствии с настоящим изобретением, а именно четыре типа условий подачи, и на их основе выполнялись исследования эффекта снижения коэффициента трения и возникновения явления возгорания при изменении по отдельности каждого условия из четырех типов условий.

<Условия проведения эксперимента>

Валок: диаметр 400 мм, валок из быстрорежущей стали (HSS), длина валка 100 мм

Прокатываемый материал: углеродистая сталь с 0,02% содержанием углерода, толщина 1 мм × ширина 50 мм × длина 1000 м (рулон)

Температура нагрева: 1000°C (в атмосфере азота)

Скорость прокатки: 50 м/мин

Очаг деформации: 20-40% в пересчете на обжатие

Смазочное масло: смазочное масло, в котором 25 об.% сульфоната кальция с основностью 300 мгКОН/г подмешано к минеральному смазочному материалу, вязкость которого равна 110 сСт при 40°C.

Условия подачи: подача распыляющим соплом. В качестве негорючего газа применяли азот.

(a) Объем подачи: 0,05-30 см3/м2 (базовое условие: 2,5 см3/м2)

(b) Расход газа: 200-10000 см3/мин (базовое условие: 3000 см3/мин)

(c) Скорость газового потока: 0,2 м в секунду - 10 м в секунду (базовое условие: 2 м в секунду)

(d) Средний размер макрочастиц смазочного масла: 0,02-3 мм (базовое условие: 0,8 мм)

<Экспериментальный результат>

Экспериментальную прокатку выполняли с изменением условия подачи «(a)» в то время, как условия «(b)», «(c)» и «(d)» были равны соответствующим им базовым условиям. На фиг.1 представлены эффект уменьшения коэффициента трения и диапазон возникновения явления возгорания во время эксперимента, когда изменяли объем подачи смазочного масла. Как показано на фиг.1, возгорание подаваемого смазочного масла наблюдалось, когда объем подачи превышал 20 см3/м2, но в диапазоне условий в соответствии с настоящим изобретением подаваемое смазочное масло не возгоралось при прокатывании в то время, когда смазка подавалась во время горячей прокатки, и выполнение прокатки не вызывало проскальзывания. Объем подачи 30 см3/м2 или более приводил к проскальзыванию раската, и в таком случае нельзя было выполнять прокатку. Подтверждена также возможность получения смазывающего действия, по меньшей мере, такой же или большей интенсивности, как традиционным способом.

Непрерывную горячую прокатку продолжительностью около 20 минут выполняли с изменением расхода газа согласно условию подачи «b» в то время, как остальные условия подачи были равны соответствующим им базовым условиям. На фиг.2 представлены эффект уменьшения коэффициента трения и диапазон возникновения явления возгорания во время эксперимента, когда изменяли объем подачи негорючего газа (в данном случае, газообразного азота). Как показано на фиг.2, смазывающее действие вызывалось расходом газа, равным или свыше 1000 см3/мин, и в то же время замечено, что подаваемое смазочное масло при расходе газа менее 2000 см3/мин вызывало явление возгорания. Соответственно, расход газа следует устанавливать равным или более 2000 см3 в минуту, чтобы производить смазывающее действие, и в то же время предотвращать возгорание смазочного масла. Подтверждена также возможность получения смазывающего действия, по меньшей мере, такой же или большей интенсивности, как традиционным способом.

Экспериментальную прокатку выполняли с изменением скорости газового потока согласно условию подачи «(c)», в то время как остальные условия подачи были равны соответствующим им базовым условиям. На фиг.3 представлены эффект уменьшения коэффициента трения и диапазон возникновения явления возгорания во время эксперимента, когда изменяли скорость газового потока. Как показано на фиг.3, когда скорость газового потока была меньше 1 м/сек, во время прокатки со смазкой часто наблюдались явления возгорания смазочного масла. Однако подача с установкой скорости газового потока, равной или более 1 м/сек, обеспечивала возможность прокатки со смазкой без создания причин для возгорания смазочного масла. Отмечена также возможность получения смазывающего действия, по меньшей мере, такой же или большей интенсивности, как традиционным способом.

Экспериментальную прокатку выполняли с изменением среднего размера макрочастиц смазочного масла в условии подачи «(d)». На фиг.4 представлены эффект уменьшения коэффициента трения и диапазон возникновения явления возгорания во время эксперимента, когда изменяли средний размер макрочастиц смазочного масла. Как показано на фиг.4, когда средний размер макрочастиц был равен или более 1 мм, во время прокатки со смазкой время от времени наблюдались возгорания. Однако, когда средний размер макрочастиц сделали менее 1 мм, во время выполнения прокатки со смазкой не наблюдалось явлений возгорания. Подтверждена также возможность получения смазывающего действия, по меньшей мере, такой же или большей интенсивности, как традиционным способом.

Промышленная применимость

В соответствии с настоящим изобретением, если смазочное масло с добавлением одного типа или, по меньшей мере, двух типов веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла или высокоосновного сульфоната щелочно-земельного металла подают способом распыления газом для выполнения прокатки со смазкой, то упомянутое масло не вызывает скольжения захвата, скольжения раската и т.п. Кроме того, возможно получение смазывающего действия, по меньшей мере, такой же или большей интенсивности, по сравнению с традиционными способами подачи смазки. Кроме того, возможно выполнение безопасной и стабильной прокатки со смазкой без создания причин для возгорания.

1. Способ горячей прокатки со смазкой, при котором используют смазочное масло, которое содержит один тип или, по меньшей мере, два типа веществ из группы из высокоосновного фенолята щелочно-земельного металла, высокоосновного карбоксилата щелочно-земельного металла, высокоосновного салицилата щелочно-земельного металла или высокоосновного сульфоната щелочно-земельного металла, имеет основность 40 мгКОН/г или выше и вязкость 800 сСт или ниже при 40°С, включающий подачу при поступлении подлежащего прокатке материала между двумя валками упомянутого смазочного масла на валки с использованием негорючего газа, расход которого на одно смазочное сопло равен или выше 2000 см3 в минуту, и скорость потока которого равна или больше 1 м в секунду, с расходом, равным или больше 0,01 см3 и равным или меньше 20 см3 на 1 м2 площади поверхности упомянутых валков, после того, как упомянутое смазочное масло раздроблено или распылено до макрочастиц со средним размером, равным или меньше 1 мм.

2. Способ по п.1, в котором подачу упомянутого смазочного масла начинают до того, как упомянутый подлежащий прокатке материал захватывается двумя упомянутыми валками, и объем подачи упомянутого смазочного масла равен или меньше 1 см3 на 1 м2 площади поверхности упомянутых валков.