Способ соединения пакета деталей и силовая точка соединения пакета деталей

Иллюстрации

Показать всеИзобретения относятся к машиностроению и могут быть использованы при соединении деталей пластическим деформированием. В подготовленном пакете деталей формируют втулочный соединительный стержень и выступающую или потайную замыкающую головку. Для этого пластически деформируют материал одной из крайних деталей пакета с помощью двух поэтапно работающих пуансонов. При формировании выступающей замыкающей головки детали пакета, следующие за крайней деталью, выполняют с отверстиями, образующими полость. При формировании потайной замыкающей головки упомянутые детали выполняют с отверстиями и выемкой в последней детали, образующими полости. Одна из этих полостей предназначена для потайной замыкающей головки. Втулочный соединительный стержнень формируют выдавливанием материала крайней детали большим пуансоном в направлении сужения полости. Затем производят прошивку стержня меньшим пуансоном в том же направлении. При этом получают внутреннюю полость с дном. Дно располагают на выходе из пакета деталей внутри него или за пакетом. Замыкающую головку формируют осаживанием дна внутренней полости. В результате обеспечивается упрощение процесса соединения, снижение его трудоемкости и повышение прочностных характеристик. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретения относятся к способам и конструкциям соединения деталей пластическим деформированием материала одной из деталей пакета и предназначены для использования в различных отраслях машиностроения.

Известны способы соединения деталей пластическим деформированием материала одной из деталей пакета выдавливанием в отверстие другой детали с формированием втулочного соединительного стержня и замыкающей головки, отличающиеся повышенной трудоемкостью, в частности, из-за выполнения сверлением или пробивкой отверстия в детали, материал которой подлежит пластической деформации для образования силовой точки соединения (СТС) (ЕР 1062063 В1, 2002 г.) или трудоемкостью и недостаточной надежностью соединения, когда соединительный стержень формируется вне пакета (ЕР 1080804 А1, 2001 г.).

Из тех же источников известны аналоги СТС, образованные втулочным стержнем и замыкающей головкой, выполненными из материала одной из детали пакета.

Наиболее близким аналогом предлагаемого способа (прототипом) является способ соединения деталей по а.с. СССР 1696080 А1, 1991 г., заключающийся в подготовке пакета деталей, имеющих отверстия с неравными диаметрами, и образовании силовой точки соединения с замыканием пластическим деформированием материала одной из крайних деталей пакета выдавливанием в отверстия последующих за ней деталей поэтапной работой двух пуансонов: большего и меньшего с формированием втулочного соединительного стержня и замыкающей головки.

К недостаткам прототипа относится повышенная трудоемкость процесса, усложняющая способ и завышающая себестоимость соединения, что значительно сужает область использования такого решения.

Недостатки прототипа обусловлены тем, что процесс содержит большое число переходов, увеличивающих технологическое время получения соединения, и требует большого разнообразия специальных технических средств: осуществляется в нескольких матрицах со сменными прижимами и разнообразными пуансонами.

Выдавливание материала детали в расширяющуюся полость не обеспечивает достаточных прочностных характеристик, поэтому в процесс введена дополнительная операция по раздаче деталей пакета и созданию упрочненного слоя для замыкания СТС. К тому же в прототипе реализуется двухсторонняя схема образования СТС, что не всегда может быть применимо и ограничивает область использования такого способа.

В прототипе пакет деталей переустанавливается и каждый раз принимают меры по обеспечению его соосности с инструментом, так как основной пуансон имеет ступенчатую форму и работает в трудных условиях, что может привести к его поломке.

Наиболее близким аналогом (прототипом) предлагаемой является СТС пакета деталей, образованная втулочным стержнем и замыкающей головкой, выполненными из материала одной из крайних деталей пакета, выдавленного в отверстия других, последующих за ней, деталей пакета (а.с. СССР 1696080 А1, 1991 г.).

В прототипе стержень имеет сквозную внутреннюю полость и соответственно замыкающая головка также выполнена со сквозным отверстием, что снижает площадь контакта и отрицательно сказывается на прочностных характеристиках соединения. Выполнение отверстия во второй детали пакета цилиндрическим и большим по диаметру усложняет процесс формирования стержня и замыкающей головки, поэтому получение СТС более затратно, следовательно, завышена ее себестоимость.

Задача, решаемая предлагаемой группой изобретений, направлена на создание экономичного, простого в осуществлении, универсального способа и СТС с низкой себестоимостью и достаточными точностными и прочностными характеристиками.

Технический результат, получаемый от использования изобретений, состоит в упрощении процесса соединения деталей, снижении его трудоемкости, расширении площади контакта в точке соединения.

Заявленный технический результат достигается благодаря следующим совокупностям существенных признаков изобретений.

Способ соединения пакета деталей, включающий подготовку пакета и образование силовой точки соединения путем формирования втулочного соединительного стержня и замыкающей головки пластическим деформированием материала одной из крайних деталей пакета с помощью двух поэтапно работающих пуансонов, один из которых больший, а другой - меньший, при этом осуществляют формирование выступающей или потайной замыкающей головки, при формировании выступающей замыкающей головки детали пакета, следующие за крайней деталью, подвергаемой пластическому деформированию, выполняют с отверстиями, образующими полость, которая в продольном сечении монотонно или ступенчато сужается в направлении от упомянутой крайней детали, при формировании потайной замыкающей головки упомянутые детали пакета выполняют с отверстиями и выемкой в последней детали, образующими полость, которая в продольном сечении монотонно или ступенчато сужается в направлении от крайней детали, и полость для потайной замыкающей головки, формирование втулочного соединительного стержня осуществляют путем выдавливания материала упомянутой крайней детали большим пуансоном в направлении сужения полости с получением стержня высотой, необходимой для получения замыкающей головки, и последующей прошивки полученного стержня, осуществляемой меньшим пуансоном в том же направлении с получением внутренней полости с дном, которое располагают на выходе из пакета деталей внутри него при формировании потайной замыкающей головки или за пакетом при формировании выступающей замыкающей головки, а формирование выступающей или потайной замыкающей головки производят путем осаживания дна внутренней полости при дальнейшей работе меньшего пуансона с одновременным встречным подпором.

Выемку в последней детали выполняют с обратным уклоном.

Силовая точка соединения пакета деталей, содержащая втулочный соединительный стержень и замыкающую головку, выполненные из материала одной из крайних деталей пакета путем его выдавливания, при этом силовая точка содержит выступающую или потайную замыкающую головку, при выполнении выступающей замыкающей головки детали пакета, следующие за упомянутой крайней деталью, выполнены с отверстиями, образующими полость, которая монотонно или ступенчато сужается по направлению от этой крайней детали пакета, при выполнении потайной замыкающей головки детали пакета, следующие за крайней деталью, выполнены с отверстиями и выемкой в последней детали, образующими полость, которая монотонно или ступенчато сужается по направлению от упомянутой крайней детали, и полость для потайной замыкающей головки, соединительный стержень расположен в упомянутой сужающейся полости деталей пакета и имеет ответную ей наружную боковую поверхность, замыкающая головка выполнена в виде расширенного дна стержня, расположенного со стороны меньшего торца стержня, при этом потайная замыкающая головка размещена внутри пакета соединяемых деталей, а выступающая замыкающая головка - выступает из него.

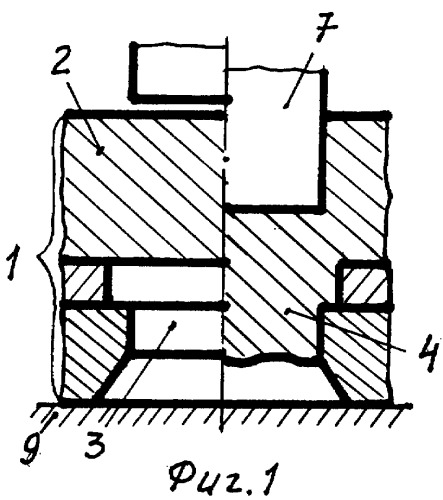

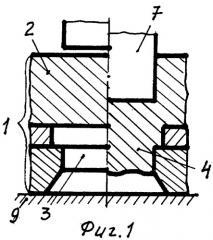

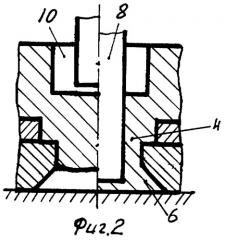

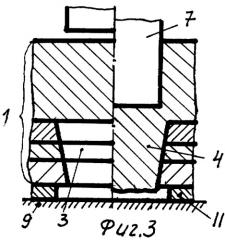

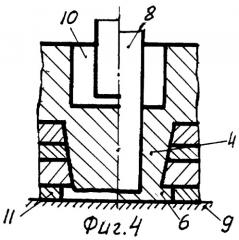

На фиг.1 и 2 проиллюстрирован пример реализации способа с расположением замыкающей головки внутри пакета; на фиг.3 и 4 - то же с выступающей замыкающей головкой; на фиг.3 - примеры СТС в готовом виде.

В СТС пакета 1 отверстия деталей, последующих за крайней деталью 2, образуют полость 3, выполненную в продольном сечении сужающейся монотонно (фиг.3) или ступенчато (фиг.1) осесимметричной или иной формы. В полости 3 размещен втулочный соединительный стержень 4, выполненный из выдавленного в полость 3 материала детали 2, с внутренней полостью 5 и наружной поверхностью, ответной сужающемуся контуру полости 3 формы. Со стороны наименьшего торца стержень имеет расширенное дно 6, являющееся замыкающей головкой: потайной (фиг.2) или выступающей за край пакета (фиг.4).

Образование СТС ведут поэтапной работой двух пуансонов: большего 7 и меньшего 8. Используют пуансоны оссесимметричной или какой-либо иной целесообразной формы, выбранной в соответствии с формой полости 3.

Пакет 1 деталей устанавливают на жесткой опоре 9 и сначала пуансоном 7 в детали 2 в направлении сужения полости 3 выдавливают участок тела, расположенного над полостью 3 в эту полость, используя ее как матрицу.

Благодаря сужающейся форме полости 3 при выдавливании материал детали 2, под торцем пуансона 7 смещается вниз с одновременным торможением его наружных слоев, обращенных к стенкам полости 3 о стенки полости, что мобилизует в материале в кольцевой зоне между пуансоном и стенками полости сдвиговые деформации. Материал заполняет полость 3 и формируется полнотелый стержень 4 с наружной боковой поверхностью, ответной контуру полости 3 и полостью 10 под пуансоном 7. Работу пуансона 7 ведут до достижения объема полости 10, равного объему стержня, и получения его высоты, необходимой для формирования замыкающей головки в зависимости от конкретной конструкции СТС: с расположением внутри пакета или за пределами его.

Затем к дну полости 10 подводят пуансон 8 и прошивают им в стержне 4 полость 5 с дном 6. После чего дальнейшей работой этого же пуансона 8 при одновременном встречном подпоре, осуществляемым, например при контакте торца стержня 4 с опорой 9, осаживают дно стержня в полость, образованную выемкой в последней детали, например с обратным уклоном, и опорой 9, получают расширенное дно 6, являющееся потайной замыкающей головкой.

Для получения выступающей замыкающей головки дно 6 размещают ниже торца последней детали и осаживают тем же приемом в полость, образованную, например, специально предусмотренными для этого упорами 11 и опорой 9.

Благодаря форме полости 3 и предлагаемому процессу выдавливания материала детали 2 в эту полость обеспечивается выставление деталей пакета по оси пуансона уже на начальном этапе деформации, предотвращается их смещение в пакете, поэтому способ осуществим с использованием простых технических средств при минимальном их числе, за одну установку, без необходимости длительного выставления деталей и без использования прижимов. Способ осуществим с минимальными усилиями деформирования относительно исходной пластичности материала детали 2, что расширяет его возможности по материалу собираемых деталей. Способ не имеет ограничений и по толщине собираемых деталей, т.к. благодаря прочной взаимосвязи деталей пакета со стержнем и замыкающей головкой обеспечивает надежность замыкания соединения.

Заложенная в основу способа односторонняя схема формирования СТС позволяет использовать для его осуществления простое универсальное оборудование, расширить область его использования деталями с ограниченными зонами доступа.

Выполнение замыкающей головки в виде расширенного дна стержня повышает площадь контакта соединения, причем для силового замыкания пакета не требуется дополнительных мер и средств.

Конкретный пример реализации изобретений дан на примере сборки пакета, состоящего из трех деталей.

Первая (верхняя) деталь толщиной 23 мм из стали 10.

Вторая деталь толщиной 7 мм из стали 45 с диаметром отверстия 36 мм.

Третья деталь толщиной 15 мм из стали 50 с диаметром отверстия 30 мм и с выемкой на нижнем торце в виде фаски 5×45°.

Верхнюю деталь из собранных последовательно на опоре 9 деталей прошивают большим пуансоном 7 диаметром 32 мм на глубину 17 мм, т.е. заполняют металлом верхней детали отверстия во второй детали и на 10 мм заполняют отверстие в третьей детали.

Полученный стержень прошивают пуансоном 8 диаметром 15 мм на глубину 20 мм до касания торцем металла опоры. Продолжающимся ходом этого пуансона производят осаживание металла между пуансоном и опорой до толщины дна 3 мм и заполнения фаски.

1. Способ соединения пакета деталей, включающий подготовку пакета и образование силовой точки соединения путем формирования втулочного соединительного стержня и замыкающей головки пластическим деформированием материала одной из крайних деталей пакета с помощью двух поэтапно работающих пуансонов, один из которых больший, а другой меньший, отличающийся тем, что осуществляют формирование выступающей или потайной замыкающей головки, при формировании выступающей замыкающей головки детали пакета, следующие за крайней деталью, подвергаемой пластическому деформированию, выполняют с отверстиями, образующими полость, которая в продольном сечении монотонно или ступенчато сужается в направлении от упомянутой крайней детали, при формировании потайной замыкающей головки упомянутые детали пакета выполняют с отверстиями и выемкой в последней детали, образующими полость, которая в продольном сечении монотонно или ступенчато сужается в направлении от крайней детали, и полость для потайной замыкающей головки, формирование втулочного соединительного стержня осуществляют путем выдавливания материала упомянутой крайней детали большим пуансоном в направлении сужения полости с получением стержня высотой, необходимой для получения замыкающей головки, и последующей прошивки полученного стержня, осуществляемой меньшим пуансоном в том же направлении с получением внутренней полости с дном, которое располагают на выходе из пакета деталей внутри него при формировании потайной замыкающей головки или за пакетом деталей при формировании выступающей замыкающей головки, а формирование выступающей или потайной замыкающей головки производят путем осаживания дна внутренней полости при дальнейшей работе меньшего пуансона с одновременным встречным подпором.

2. Способ по п.1, отличающийся тем, что выемку в последней детали выполняют с обратным уклоном.

3. Силовая точка соединения пакета деталей, содержащая втулочный соединительный стержень и замыкающую головку, выполненные из материала одной из крайних деталей пакета путем его выдавливания, отличающаяся тем, что содержит выступающую или потайную замыкающую головку, при выполнении выступающей замыкающей головки детали пакета, следующие за упомянутой крайней деталью, выполнены с отверстиями, образующими полость, которая монотонно или ступенчато сужается по направлению от крайней детали, при выполнении потайной замыкающей головки детали пакета, следующие за крайней деталью, выполнены с отверстиями и выемкой в последней детали, образующими полость, которая монотонно или ступенчато сужается по направлению от упомянутой крайней детали, и полость для потайной замыкающей головки, соединительный стержень расположен в упомянутой сужающейся полости деталей пакета и имеет ответную ей наружную боковую поверхность, а выступающая или потайная замыкающая головка выполнена в виде расширенного дна стержня, расположенного со стороны меньшего торца стержня, при этом потайная замыкающая головка размещена внутри пакета соединяемых деталей, а выступающая замыкающая головка выступает из него.