Способ формообразования шаровых мелющих тел из чугуна

Иллюстрации

Показать всеИзобретение относится к металлургической промышленности и может быть использовано при производстве шаровых мелющих тел из чугуна. Получают литой полуфабрикат в форме цилиндра с полусферами на концах штамповкой кристаллизующегося металла в многогнездном штампе на прессе двойного действия. В процессе штамповки сохраняют температуру литого полуфабриката не менее 950°. После отделения прессостатка полученный литой полуфабрикат обжимают в дополнительном штампе для обжима. При этом обеспечивают всестороннее неравномерное сжатие. Диаметр цилиндра литого полуфабриката и его высоту определяют из приведенных математических выражений. Прессостаток отделяют с формированием остаточного выступа для центрирования полуфабриката в штампе для обжима. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к металлургической промышленности и позволяет на современном технологическом уровне выпускать шаровые мелющие тела из чугуна.

Известен способ производства чугунных мелющих тел (RU 2082530 С1, 27.06.1997, В21Н 1/14), заключающийся в том, что выплавляют чугун с одновременным его легированием, отливают из него прутки нужного диаметра, прокатывают из прутков шары и подвергают их закалке и отпуску. Выплавленный чугун модифицируют магнийсодержащей модифицирующей смесью, содержащей графит. Прутки перед прокаткой нагревают до 950-1080°С, шары получают прокаткой на стане поперечно-винтовой прокатки. Полученные шары подвергают изотермической закалке и последующему отпуску при 280-320°С. Однако прочность и износостойкость шаров недостаточна и велики энергозатраты.

Задачей, на решение которой направлено заявленное изобретение, является повышение прочности и износостойкости полученных изделий и снижение энергозатрат.

Для решения поставленной задачи в известном способе формообразования шаровых мелющих тел из чугуна, включающем получение литого полуфабриката и воздействие на него давлением, в соответствии с изобретением получают литой полуфабрикат в форме цилиндра с полусферами на концах путем штамповки кристаллизующегося металла в многогнездном штампе на прессе двойного действия, производят отделение прессостатка, после чего полученный литой полуфабрикат обжимают в дополнительном штампе для обжима путем всестороннего неравномерного сжатия, при этом в процессе штамповки сохраняют температуру литого полуфабриката не менее 950°.

Используют многогнездный штамп по меньшей мере с двумя гнездами.

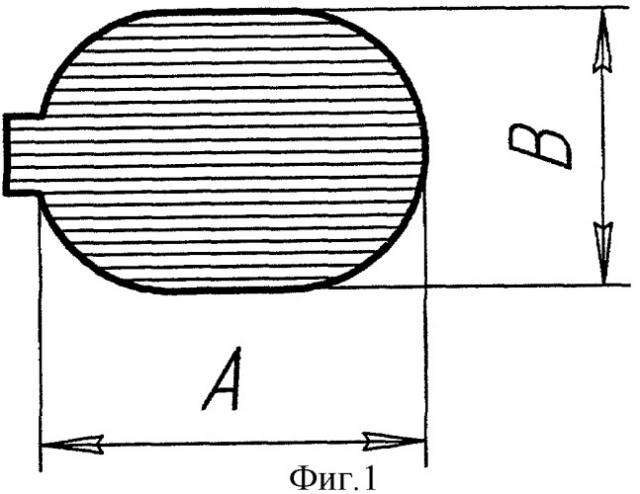

Формируют литой полуфабрикат, диаметр цилиндра В и высоту А которого определяют из следующих выражений:

В=2r, r=(0,9-0,95)R, A=(1,05-1,1)D, D=2R,

где: R - радиус шара;

D - диаметр шара.

Отделение прессостатка осуществляют с формированием остаточного выступа для центрирования полуфабриката в штампе для обжима, при этом высота указанного выступа составляет не более 0,1R.

Преимуществом данного способа является отсутствие промежуточного нагрева металла, необходимого для проведения окончательной формоизменяющей операции, вместо которого используется остаточное тепло неостывшего металла (до 950°С), благодаря чему пластическая деформация происходит непосредственно после отделения штучных полуфабрикатов сдвигом от горячей комплектной поковки. Поэтому предлагаемый способ не требует дополнительного нагрева. Металл шаров, изготовленных в соответствии с данным способом, имеет более измельченную структуру, чем та, которая наблюдается у литых шаров, изготавливаемых в соответствии с ТУ 1173-02984032-402-94, по которым допускаются локальные усадочные раковины диаметром и глубиной до 12% условного диаметра шара. По этим же ТУ на поверхности шара допускается выступ или впадина не более 6 мм.

У шаров, полученных предлагаемым способом, усадочные раковины отсутствуют, что повышает их плотность, прочность и износостойкость.

Изобретение поясняется графическими материалами, где

на фиг.1 изображено сечение полуфабриката;

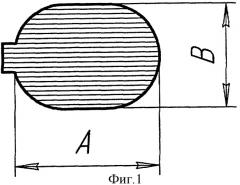

на фиг.2 показана схема многогнездного штампа для кристаллизации под давлением, разрез;

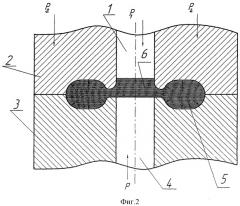

на фиг.3 - то же, вид сверху;

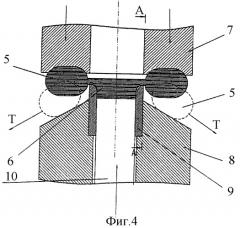

на фиг.4 и 5 показаны схемы отделения прессостатка;

на фиг.6 и 7 изображены обжим литого полуфабриката в дополнительном штампе.

Позициями на фиг.2-7 обозначены: 1 - пуансон многогнездного штампа; 2 - полуматрица подвижная; 3 - полуматрица неподвижная; 4 - выталкиватель: 5 - полуфабрикат: 6 - прессостаток, стрелками Р, P1, P2 показано направление приложения давления, 7 - пуансон для отделения прессостатка, 8 - обойма; 9 - втулка ножевая; 10 - контрпуансон-выталкиватель, стрелки Т показывают направление перемещения полуфабрикатов 5, 11 - пуансон штампа для обжима, 12 - матрица штампа для обжима, 13 - пакет тарельчатых пружин; 14 - опора, 15 - контрпуансон-выталкиватель штампа для обжима, t - толщина остаточного выступа, s - зазор, d - распределенные усилия сжатия, K - направление перемещения пуансона 11.

Способ формообразования шаровых мелющих тел из чугуна осуществляют следующим образом.

Получают полуфабрикат в форме цилиндра с полусферами на концах (фиг.1) штамповкой кристаллизующегося металла в многогнездном штампе (до 8-ми и более штук в одной комплектной поковке) (фиг.2, 3) на прессе двойного действия. Диаметр цилиндра В и высоту А полуфабриката определяют из выражений: В=2r, где r=(0,9-0,95)R, A=(1,05-1,1)D, где D=2R. Полученный прессостаток отделяют (фиг.4, 5). После отделения прессостатка обжимают в дополнительном штампе для обжима (фиг.6, 7) по схеме всестороннего неравномерного сжатия. Температуру полуфабриката в процессе штамповки сохраняют не менее 950°С.

1. Способ формообразования шаровых мелющих тел из чугуна, включающий получение литого полуфабриката и воздействие на него давлением, отличающийся тем, что получают литой полуфабрикат в форме цилиндра с полусферами на концах путем штамповки кристаллизующегося металла в многогнездном штампе на прессе двойного действия, производят отделение прессостатка, после чего полученный литой полуфабрикат обжимают в дополнительном штампе для обжима путем всестороннего неравномерного сжатия, при этом в процессе штамповки сохраняют температуру литого полуфабриката не менее 950°.

2. Способ по п.1, отличающийся тем, что используют многогнездный штамп по меньшей мере с двумя гнездами.

3. Способ по п.1 или 2, отличающийся тем, что формируют литой полуфабрикат, диаметр цилиндра В и высоту А которого определяют из следующих выражений:

В=2r, r=(0,9-0,95)R, A=(1,05-1,1)D, D=2R,

где R - радиус шара;

D - диаметр шара.

3. Способ по п.1 или 2, отличающийся тем, что отделение прессостатка осуществляют с формированием остаточного выступа для центрирования полуфабриката в штампе для обжима, при этом высота указанного выступа составляет не более 0,1R.