Способ изготовления деталей типа втулок, имеющих сквозную полость и наружную поверхность с переменным вдоль оси сечением

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при получении деталей типа втулок. Из исходной заготовки путем ее деформирования и калибровки по наружной боковой поверхности получают полуфабрикат. В полуфабрикате пуансоном выдавливают коническую полость. При выдавливании обеспечивают вытеснение избытка металла, обусловленного погрешностью объема исходной заготовки, в торец полуфабриката. За один технологический переход осуществляют промежуточное деформирование полуфабриката и окончательное формообразование детали. Для этого полуфабрикат устанавливают в матрицу штампа конической полостью вниз. При этом нижний торец полуфабриката располагают с зазором относительно дна матрицы. Деформирующим пуансоном в направлении, встречном направлению сужения конической полости, в полуфабрикате прошивают полость, заполняют материалом полуфабриката зазор между его нижним торцом и дном матрицы, вскрывают коническую полость с получением перед деформирующим пуансоном выдры и одновременно удаляют выдру и калибруют полость детали. В результате обеспечивается снижение энергоемкости процесса. 9 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано во всех отраслях машиностроения для получения разнообразных деталей типа втулок со сквозной осевой внутренней полостью, имеющих наружную поверхность с переменным сечением, например коническую или сферическую, изменяющуюся вдоль оси изделия монотонно или ступенчато; с развитым фланцем или без него.

Известны способы изготовления деталей типа втулок с наружной поверхностью переменного сечения (например, по патентам России № 2191088, 2000 г. и № 1571874, 1996 г.), осуществляемые в штамповых многопозиционных автоматах, при которых благодаря высокоточной резке заготовок из калиброванного прутка колебания объема заготовки лежат в пределах поля допуска параметров готового изделия.

Такие способы требуют высокотехнологичной резки, что экономически оправдано, при массовом характере производства деталей или при изготовлении специфических изделий, и практически не применимы там, где такие затраты нецелесообразны.

Известны менее затратные способы изготовления деталей типа втулок штамповкой, включающие в себя подготовку исходной заготовки резкой из прутка, получение из нее полуфабриката, промежуточное деформирование полуфабриката и окончательное формообразование изделия:

а) облойной штамповкой (а.с. СССР 1552460, 1996 г., патент РФ 2169632, 2000 г., 2218230, 2001 г.) - когда в облой вытесняется избыток металла, обусловленный погрешностью объема заготовки (ПОЗ), получаемой при резке, и технологическим напуском металла, закладываемым в объем заготовки для качественного заполнения рельефа матрицы;

б) безоблойной штамповкой - когда избыток металла обусловлен лишь ПОЗ из-за неточности резки. В этих способах для обеспечения точности изготовления деталей предусматривается вытеснение избытка металла в компенсационные элементы, формируемые в инструменте (патенты РФ 2242323, 2002 г., 2191654, 2001 г.) или в изделии (а.с. СССР 1803249, 1993 г.; 1819729, 1991 г.; 1433617, 1986 г.) Такие способы обладают повышенной энергоемкостью процессов формообразования, дополнительным расходом металла, удаляемого в отход, и необходимостью доработки изделия, как правило, мехобработкой.

Из них наиболее близким аналогом предлагаемого способа (прототипом) является способ получения ступенчатых деталей со сквозным отверстием по а.с. СССР 1803249, А1, 23.03.1993, В21K 21/08, включающий подготовку исходной заготовки, получение полуфабриката, промежуточное деформирование полуфабриката и окончательное формообразование изделия.

В прототипе полуфабрикат получают в первом переходе обратным выдавливанием с раздачей и прямым выдавливанием в подвижных полуматрицах исходной заготовки и производят прошивку в нем с двух торцов полостей с диаметром большим, чем диаметр отверстия детали, и подготовку перемычки постоянной высоты. Избыток металла при этом распределяется по верхнему торцу и наружной боковой поверхности.

При промежуточном деформировании полуфабриката во втором переходе производят просечку перемычки и прямое выдавливание с обжатием отверстия. Окончательное формообразование изделия осуществляют в отдельном (третьем) переходе осадкой утолщения.

К недостаткам прототипа относятся повышенная энергоемкость процесса из-за жестких схем обратного и прямого выдавливания и ограниченные возможности способа, т.к. схема деформирования полуфабриката с обратным выдавливанием и раздачей во втором переходе не позволяет изготавливать, например, детали с развитым фланцем и с точными размерами по высоте. К тому же принятая схема деформирования, при которой колебания объема уходит вверх в утолщение только на последнем переходе, обуславливает наличие разностенности в детали, что снижает точность ее изготовления. Необходимость удаления перемычки повышает расход усилий и расход металла. Проведение промежуточного деформирования полуфабриката и окончательного формообразования изделия в раздельных переходах с разными схемами деформаций усложняет технологию процесса и используемую оснастку, повышает трудоемкость изготовления изделия, удорожает его.

Предлагаемым изобретением решается задача создания простого и экономичного способа, обеспечивающего изготовление разнообразных по форме и размерам деталей широкого распространения с достаточной точностью изготовления.

Технический результат, создаваемый изобретением, выражается в упрощении схемы деформирования, сокращении числа операций и переходов, снижении энергоемкости процесса.

Для достижения указанного технического результата в способе изготовления деталей типа втулок, имеющих сквозную полость и наружную поверхность с переменным вдоль оси сечением, включающем подготовку исходной заготовки, получение полуфабриката, промежуточное деформирование полуфабриката и окончательное формообразование изделия,

согласно изобретению

получение полуфабриката осуществляют путем деформирования исходной заготовки и дальнейшей ее калибровки по наружной боковой поверхности до соответствия параметрам готовой детали, в полуфабрикате до его промежуточного деформирования со стороны одного из торцов выдавливают пуансоном коническую полость с диаметром основания, равным диаметру сквозной полости готовой детали у этого торца или превышающим его, и высотой, которую определяют из условия, что объем конической полости не менее объема металла, составляющего погрешность объема исходной заготовки по отношению к объему готовой детали, при этом упомянутое выдавливание производят с обеспечением вытеснения избытка металла, обусловленного погрешностью объема исходной заготовки, в торец полуфабриката, промежуточное деформирование полуфабриката и окончательное формообразование детали осуществляют за один технологический переход деформирующим пуансоном в матрице штампа, в которую полуфабрикат устанавливают конической полостью вниз с расположением его нижнего торца с зазором относительно дна матрицы, при этом упомянутым деформирующим пуансоном в направлении, встречном направлению сужения конической полости, производят прошивку в полуфабрикате полости, имеющей параметры полости готовой детали, и высоту, равную разности между высотой готовой детали и высотой конической полости, заполнение материалом полуфабриката зазора между нижним торцем полуфабриката и дном матрицы, вскрытие конической полости с получением перед деформирующим пуансоном выдры и последующее одновременное удаление упомянутой выдры путем смещения ее в коническую полость полуфабриката и калибровку полости детали.

Дополнительные отличия, направленные на достижение технического результата, состоят в том, что:

при промежуточном деформировании полуфабриката и окончательном формообразовании детали используют средство для обеспечения торможения боковой наружной поверхности полуфабриката о стенки матрицы, в качестве которого используют рабочий рельеф матрицы, сужающийся в направлении прошивки, и/или используют насечку или абразивное покрытие на стенках матрицы;

при промежуточном деформировании полуфабриката и окончательном формообразовании детали используют остроконечный деформирующий пуансон с диаметром рабочей части, равным диаметру полости готовой детали;

при выдавливании конической полости используют остроконечный пуансон.

В частных видах реализации изобретения отличительные признаки состоят в том, что:

выдавливание конической полости осуществляют при получении полуфабриката, при этом выдавливание осуществляют закрытой прошивкой, которую ведут со стороны нижнего торца полуфабриката;

выдавливание конической полости осуществляют при подготовке исходной заготовки,

выдавливание конической полости осуществляют со стороны верхнего торца исходной заготовки.

Удельные усилия деформирования в предлагаемом виде выдавливания ниже, чем при других видах выдавливания, поскольку отсутствует схема всестороннего сжатия металла, и они зависят только от высоты «пробки» перед деформирующим пуансоном, а не от степени прошивки как, например, при обратном выдавливании. Достигая максимального значения при глубине внедрения пуансона, равной 1,2-0,8 d пуансона, удельные усилия резко падают. Снижается усилие - снижается нагрузка на оборудование, можно применить оборудование меньшей мощности как по усилию, так и по работе.

Значительного снижения усилий деформирования достигают также за счет раздельного по высоте встречного формообразования внутренней полости детали, что особенно важно при больших габаритах детали (так в варианте на фиг.8 выдавливание конической полости ведут с минимальным усилием); и равномерного осесимметричного вытеснения избытка металла, обусловленного ПОЗ, в торец полуфабриката без необходимости затраты дополнительных усилий.

Кроме того, облегчаются условия работы инструмента, позволяя с минимальными усилиями формировать полости в деталях, в т.ч. с большой высотой.

Малые усилия деформирования позволяют значительно снизить энергоемкость процесса, упростить схему усилий деформирования (без обратного и радиального выдавливания) и благодаря этому совместить в одном штампе и вести одновременно работой одного деформирующего пуансона операции промежуточного деформирования полуфабриката и окончательного формообразования изделия, которые в прототипе, как и в большинстве аналогов, вынуждены проводить раздельно, а также снять ограничения по форме и размерам изготавливаемых деталей и упростить оснастку.

Получение полуфабриката с параметрами, максимально приближенными к параметрам готового изделия, и размещение его в матрице с рабочим рельефом, идентичным полуфабрикату, и/или с дополнительными техническими средствами. для торможения наружной боковой поверхности полуфабриката стенками матрицы способствует качественному проведению формообразования детали и получению ее точных параметров, не требующих дополнительной доработки.

Этим же снимается зависимость рельефа матрицы от условий деформирования и он выполняется только в зависимости от параметров изготавливаемого изделия.

Вытеснение избытка металла сначала в торец полуфабриката, а затем в выдру перед деформирующим пуансоном в конце формирования внутренней полости, которое проводят встречно сужению конической полости, позволяет с малым усилием вывести этот избыток в вскрытую полость, откуда он удаляется напровал за пределы изделия.

Встречное выдавливание полостей остроконечными пуансонами позволяет избежать стадии образования перемычки между ними и, следовательно, резкого подъема усилий при окончании прошивки.

Изобретение поясняется чертежами, где:

на фиг.1 представлена исходная заготовка;

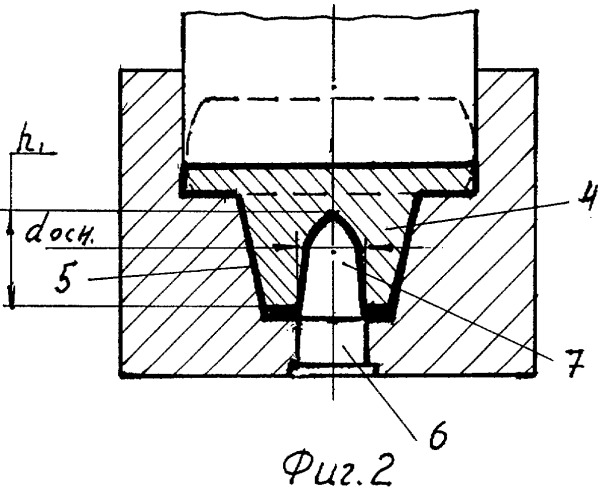

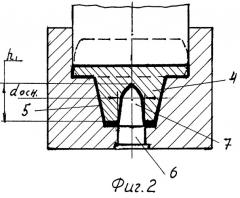

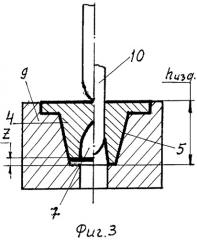

на фиг.2-4 дана схема изготовления предлагаемым способом детали типа конической втулки с развитым фланцем (пример с выдавливанием конической полости по нижнему торцу при получении полуфабриката);

на фиг.5-7 - то же, для детали без фланца;

на фиг.8 - пример выдавливания конической полости со стороны верхнего торца исходной заготовки;

на фиг.9 - схема получения полуфабриката (из заготовки по фиг.8) слева - начало процесса, справа - окончание процесса;

на фиг.10 - схема получения готового изделия с наружной ступенчатой поверхностью (слева при заданном объеме, справа при объеме с ПОЗ);

на фиг.11 - схема калибровки полости и удаления выдры;

Для изготовления детали типа втулки с диаметром сквозной внутренней осевой полости dизд. и высотой h от прутка круглого сечения мерной резкой отделяют исходную заготовку 1 заданного объема с верхним торцом 2 и нижним торцом 3.

В зависимости от пластических свойств металла изделия, его конфигурации и параметров способ проводят как с нагревом заготовки и/или полуфабриката, так и «нахолодно».

Заготовку 1 подвергают деформации, например осаживают, и далее калибруют (фиг.2) для получения полуфабриката 4, один торец и наружная боковая поверхность 5 которого соответствуют параметрам готового изделия. При этом с нижнего торца 3 остроконечным пуансоном 6 выдавливают коническую полость 7. Диаметр основания конуса полости 7 (dосн.) выполняют равным или больше диаметра dизд. у его нижнего торца, что определяется конфигурацией внутренней полости в готовом изделии. Высоту h1 полости 7 определяют из условия, что объем полости не менее объема VПОЗ.

В зависимости от степени неровностей торцов и погрешностей резки заготовка, как правило, имеет погрешность объема (VПОЗ) относительно заданного, равного объему готового изделия (Vизд.). На практике колебание объема заготовки доходит до 7-8%.

Вытеснение избытка металла (VПОЗ) ведут в торец полуфабриката 4 - металл обтекает пуансон 6 и благодаря его остроконечной форме осесимметрично стекает в торец полуфабриката (на фиг.2 и 5 зачернен).

Как вариант: на стадии подготовки исходную заготовку 1 перед калибровкой (фиг.8) деформируют в открытой матрице с выдавливанием также остроконечным пуансоном 6 по верхнему торцу 2 полости 7 оговоренных ранее параметров. В этом случае в матрицу 8 калибровки (фиг.9) заготовку 1 укладывают с поворотом на 180° так, чтобы основание полости 7 находилось со стороны дна матрицы 8, и вытеснение VПОЗ идет сначала в прилегающие стенки заготовки, а при дальнейшей калибровке в матрице 8 (фиг.9 зачернено), в торец полуфабриката 4.

Полуфабрикат 4 устанавливают в матрице 9 (фиг.3, 6, 10) полостью 7 вниз. Между нижним торцом полуфабриката 4 и дном матрицы 9 предусматривают зазор Z, который устанавливают исходя из условия, что объем полости, образованной стенками нижней части матрицы и стенками полости изделия на высоту Z, равен объему прошиваемой полости детали, при заданном объеме заготовки.

Затем остроконечным деформирующим пуансоном 10 прошивкой выдавливают полость 11 с противоположного торца на высоту h2, равную разнице hизд-h1, и диаметром, равным dизд.

При работе пуансона 10 боковую наружную поверхность 5 полуфабриката 4 удерживают от перемещения стенками полости матрицы 9 (тормозят) за счет рельефа матрицы, сужающегося в направлении КВС монотонно или ступенчато (фиг.3, 5, 10) и/или дополнительных технических средств, например в виде насечки или абразивного покрытия, а металл его центральной части сдвигают пуансоном в направлении прошивки.

Рельеф матрицы 9 заполняется сдвигаемым материалом до полного выбора зазора Z и упора торца полуфабриката в дно матрицы, обеспечивая получение изделия точной формы и размеров с точными нижним и верхним торцами.

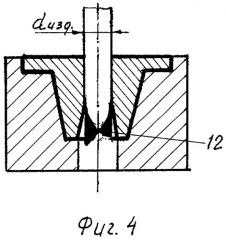

При этом пуансон 10 доходит до вершины полости 7, вскрывает ее. Усилие деформирования падает. Избыток металла VПОЗ уходит в выдру 12, получаемую на стыке полостей 7 и 11, в виде двух оппозитных конических в сечении кромок, как показано на фиг.10 справа.

При минимальном VПОЗ выдра может отсутствовать либо составлять незначительный заусенец на стенке полости (фиг.10 слева).

Дальнейшим ходом пуансона 10 с необходимым для калибровки полости усилием остроконечной частью пуансона смещают выдру 12 вниз в полость 7, откуда она напровал выходит за пределы изделия, и одновременно, цилиндрической рабочей частью пуансона калибруют полость.

При максимальном VПОЗ и соответственно V выдры при ее удалении изменения параметров изделия не происходит, так как стенки полуфабриката будут деформироваться только упруго.

Вариант выдавливания полости 7 выбирают технологически, руководствуясь уровнем пластических свойств металла и параметрами изделия, парком имеющегося в наличии оборудования.

Способ допускает получение полуфабриката и другими известными приемами.

Конкретный пример реализации изобретения дан на примере изготовления конической втулки без фланца диаметром 60 мм по верхнему торцу с диаметром сквозной внутренней полости 27 мм, угол уклона наружной поверхности 5°.

Технология изготовления втулки в соответствии с фиг.5, 6, 7.

Резкой от прутка диаметром 50+0,5 из стали 45 получают заготовку 1 длиной 72±2 мм. Заготовку нагревают до 950° и осаживают до высоты 64 мм. Затем заготовку укладывают в закрытую матрицу с пуансоном 6 внизу матрицы и выдавливают коническую полость 7 с высотой h1, равной 26 мм, и dосн. 32 мм с расположением VПОЗ. по торцу полуфабриката, одновременно производят калибровку верхней и боковой поверхности полуфабриката. Объем полости 7 составляет примерно 7% заданного объема заготовки. Далее полуфабрикат укладывают в матрицу с зазором Z, равным 20 мм, и остроконечным деформирующим пуансоном диаметром 27 мм прошивают полость на глубину h2=64 мм. Торец полуфабриката касается дна матрицы, полость 7 вскрывается, дальнейшим ходом пуансона калибруют полость и удаляют выдру, получая готовое изделие. Максимальное усилие прошивки 19,5 тс при глубине прошивки на h1, далее усилие падает, калибровку полости и удаление выдры проводят с усилием 5-3 тс.

1. Способ изготовления деталей типа втулок, имеющих сквозную полость и наружную поверхность с переменным вдоль оси сечением, включающий подготовку исходной заготовки, получение полуфабриката, промежуточное деформирование полуфабриката и окончательное формообразование детали, отличающийся тем, что получение полуфабриката осуществляют путем деформирования исходной заготовки и дальнейшей ее калибровки по наружной боковой поверхности до соответствия параметрам готовой детали, в полуфабрикате до его промежуточного деформирования со стороны одного из торцев выдавливают пуансоном коническую полость с диаметром основания конуса, равным диаметру сквозной полости готовой детали у этого торца или превышающим его, и высотой, которую определяют из условия, что объем конической полости не менее объема металла, составляющего погрешность объема исходной заготовки по отношению к объему готовой детали, при этом упомянутое выдавливание производят с обеспечением вытеснения избытка металла, обусловленного погрешностью объема исходной заготовки, в торец полуфабриката, промежуточное деформирование полуфабриката и окончательное формообразование детали осуществляют за один технологический переход деформирующим пуансоном в матрице штампа, в которую полуфабрикат устанавливают конической полостью вниз с расположением его нижнего торца с зазором относительно дна матрицы, при этом упомянутым деформирующим пуансоном в направлении, встречном направлению сужения конической полости, производят прошивку в полуфабрикате полости, имеющей параметры полости готовой детали, и высоту, равную разности между высотой готовой детали и высотой конической полости, заполнение материалом полуфабриката зазора между нижним торцем полуфабриката и дном матрицы, вскрытие конической полости с получением перед деформирующим пуансоном выдры и последующее одновременное удаление упомянутой выдры путем смещения ее в коническую полость полуфабриката и калибровку полости детали.

2. Способ по п.1, отличающийся тем, что при промежуточном деформировании полуфабриката и окончательном формообразовании детали используют средство для обеспечения торможения боковой наружной поверхности полуфабриката о стенки матрицы.

3. Способ по п.2, отличающийся тем, что в качестве средства для обеспечения торможения боковой наружной поверхности полуфабриката о стенки матрицы используют рабочий рельеф матрицы, сужающийся в направлении прошивки.

4. Способ по п.2, отличающийся тем, что в качестве средства для обеспечения торможения боковой наружной поверхности полуфабриката о стенки матрицы используют насечку или абразивное покрытие на стенках матрицы.

5. Способ по п.1, отличающийся тем, что при промежуточном деформировании полуфабриката и окончательном формообразовании детали используют остроконечный деформирующий пуансон с диаметром рабочей части, равным диаметру полости готовой детали.

6. Способ по п.1, отличающийся тем, что при выдавливании в полуфабрикате конической полости используют остроконечный пуансон.

7. Способ по п.1, отличающийся тем, что выдавливание конической полости осуществляют при получении полуфабриката.

8. Способ по п.7, отличающийся тем, что выдавливание конической полости осуществляют закрытой прошивкой, которую ведут со стороны нижнего торца полуфабриката.

9. Способ по п.1, отличающийся тем, что выдавливание конической полости осуществляют при подготовке исходной заготовки.

10. Способ по п.1, отличающийся тем, что выдавливание конической полости осуществляют со стороны верхнего торца исходной заготовки.