Способ изготовления кристаллизаторов машин непрерывного литья металлов

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к непрерывному литью металлов. Способ включает изготовление внутренней облицовки и деталей корпуса кристаллизатора с пазами на их поверхностях. Пазы выполняют наклонными к указанным поверхностям и осуществляют совместное сжатие деталей корпуса и облицовки. При пластической деформации материал облицовки заполняет частично наклонные пазы. Углы наклона пазов равны 45-70°. На облицовке выполняют выступы, расположенные над пазами в деталях корпуса. Обеспечивается уменьшение расхода меди, увеличение долговечности кристаллизаторов и улучшение условий охлаждения слитков. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к черной и цветной металлургии и может быть использовано на металлургических заводах и в литейных цехах машиностроительных заводов для изготовления кристаллизаторов машин непрерывного литья стали и цветных металлов.

В промышленности для непрерывного литья металлов применяют составные сборные кристаллизаторы, включающие наружный корпус из стали и внутреннюю облицовку из меди; иногда из ее сплавов: бронзы, латуни (см. патент США № 4299267, НКИ 164-502, МКИ В22D 27/02).

Медную облицовку выполняют в виде замкнутой трубы, гильзы или в виде отдельных плит. При этом в медной облицовке или в наружном корпусе выполняют отверстия для подачи охлаждающей воды.

Крепление медной облицовки к стальному корпусу с помощью шпилек возможно только при толщине указанной облицовки свыше 30-40 мм. Применение такой облицовки из меди или ее сплавов приводит к появлению в ней значительных термических напряжений, что способствует ускорению износа облицовки, ее остаточным деформациям и значительно уменьшает долговечность кристаллизаторов.

Ближайшим аналогом данного способа является способ по патенту США № 4949773 МКИ5, В22D 11/04; НКИ 164-91, принятому за прототип. Способ предусматривает нанесение на внутренних поверхностях деталей стального корпуса пазов, затем заполнение данных пазов воском. После соединения медной облицовки с деталями корпуса шпильками или сваркой воск удаляют из пазов нагреванием кристаллизатора в специальной печи.

Для того чтобы можно было уменьшить толщину медной облицовки и за счет этого уменьшить в ней термические напряжения, улучшить теплопередачу от слитка к охлаждающей жидкости (воде), применяют различные механические устройства, болты, клинья, сварку облицовки с корпусом электродами или взрывом в специальных камерах. Но сварная биметаллическая конструкция, основой которой является соединение стали и меди, при нагревах и охлаждениях в процессе литья приводит к значительным термическим напряжениям и развитию трещин в сварных швах.

Соединение медной облицовки со стальным корпусом склеиванием или совместной прокаткой стального и медного листов не обеспечивает надежного соединения, а появление зазоров и трещин на контактных поверхностях является опасным ввиду возможности протекания воды.

Данный способ направлен на решение технической задачи - обеспечить возможность надежного соединения медной облицовки с деталями стального корпуса при обеспечении возможности уменьшения толщины указанной облицовки, что даст возможность уменьшить расход меди и повысить долговечность кристаллизаторов машин непрерывного литья металлов.

Эта техническая задача решается за счет того, что пазы на поверхностях стальных деталей корпуса кристаллизатора выполняют наклонными к поверхностям деталей корпуса в противоположных направлениях, при этом соединение деталей корпуса с внутренней их облицовкой осуществляют сжатием их с пластической деформацией облицовки и частичным заполнением ее материалом указанных пазов в деталях корпуса. Кроме того, наклонные пазы выполняют с углами наклона к их поверхности, равными 45-70°.

На поверхностях деталей внутренней облицовки выполняют выступы и располагают их над соответствующими пазами в деталях корпуса, при этом ширина выступа составляет 0,85-0,95 ширины соответствующего паза; пазы на поверхностях деталей корпуса выполняют симметрично относительно нормали, проходящей через центр детали, при этом углы наклона соответствующих пазов равны и ориентированы в противоположных направлениях.

Именно указанные отличительные признаки способа обеспечивают решение технической задачи и имеется прямая причинно-следственная связь между отличительными признаками и решением задачи.

Для деталей внутренней облицовки кристаллизатора термические напряжения при упругой деформации равны:

где Е - модуль упругости материала стенки;

α - ее коэффициент линейного термического удлинения;

Δt - перепад температур по толщине стенки, равный:

где q - удельный тепловой поток в стационарном режиме;

δ - толщина стенки;

λ - коэффициент теплопроводности ее материала.

В результате получаем величину термических напряжений, равную:

Приняв, например, для меди E=1,5·105 МПа; α=10-5 гр-1; q=3·106 Вт/м2 (величина удельного теплового потока у мениска, где она максимальна); δ=2,5·10-2 м; λ=300 Вт/м·гр (для меди), получим по формуле (3):

Это - значительные напряжения, которые могут с учетом концентрации напряжений вблизи угловых точек, например при использовании кристаллизаторов с рифлеными (волнистыми) поверхностями, привести к появлению пластических деформаций. Далее, при циклических нагрузках от разливки к разливке возможно накопление остаточных деформаций и искажение формы кристаллизатора.

В последние годы в связи с широким применением технологии разливки сталей «под уровень» с защитой мениска шлаковыми или экзотермическими смесями кристаллизаторы выходят из строя не из-за износа их стенок, а ввиду остаточных деформаций, коробления, искажения профиля (чаще у мениска, где тепловой поток максимальный). Иногда возникают термические усталостные трещины. Уменьшение в данном примере толщины слоя медной облицовки с 2,5·10-2 м до 1,2·10-2 м уменьшает термические напряжения и деформации в 2,08 раз, т.е. до 90 МПа, но и это - высокие напряжения.

Известно, что уменьшение толщины медной облицовки уменьшает в ней термические напряжения и улучшает охлаждение слитка. В монографии Ф.Н.Тавадзе, М.Я.Бровмана, Ш.Д.Рамишвили и В.Х.Римена «Основные направления развития процесса непрерывного литья» (Москва: «Наука», 1982. - 217 с.) указано: «Для достижения большой скорости теплоотдачи стенки кристаллизатора должны быть тонкими и водоохлаждаемыми. Однако при чрезмерном снижении толщины стенок их жесткость уменьшается, вследствие чего эффективный срок службы кристаллизатора сокращается» (см. стр.79 указанной монографии).

Известные способы изготовления кристаллизаторов позволяют для литья стальных слябов применять медные плиты толщиной не менее 20-40 мм (в зависимости от размеров кристаллизатора). При этом перепады температур по толщине стенок согласно формуле (2) равны:

а термические напряжения σ=150-300 МПа.

Для сортовых слитков малых сечений удается применять гильзовые кристаллизаторы с толщиной медной стенки 6-15 мм.

Предлагаемый способ позволяет уменьшить толщину медной облицовки до 1,5-2,5 мм при обеспечении ее плотного соединения с поверхностью стального корпуса и высокой жесткости конструкции. Совместное сжатие деталей корпуса и облицовки с заполнением металлом облицовки части площади наклонных пазов на поверхности корпуса обеспечивает их плотное соединение и высокую жесткость и надежность, которую не могут обеспечить ни соединение шпильками, ни сварка электродами или давлением, ни склеивание указанных деталей.

Особенностью способа является то, что определенное выполнение и расположение пазов позволяет прочно, надежно соединить медную и стальную части кристаллизатора, обеспечить высокую жесткость медной облицовки. Соединение деталей сжатием с пластической деформацией меди и частичным заполнением ею пазов в стальной детали позволяет уменьшить расход меди и затраты на изготовление кристаллизаторов.

Соединение облицовки со стальным корпусом, достигаемое реализацией предлагаемого способа, является прочным и надежным даже при весьма малой толщине облицовки. Способ не приводит к появлению больших остаточных напряжений и короблению, что всегда возможно при соединении деталей сваркой.

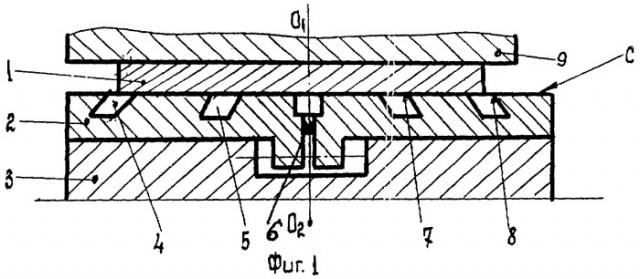

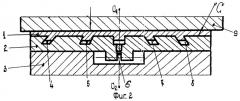

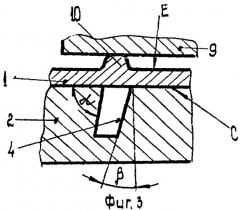

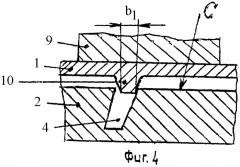

Устройство для реализации способа иллюстрируется чертежами (см. фиг.1-8); при этом на фиг.1, 2 показаны схемы выполнения двух операций при реализации способа, на фиг.3 - схема реализации способа с выполнением выступа на внутренней поверхности облицовки на ее участке, расположенном над пазом в стальной детали корпуса. На фиг.4 показано расположение участка облицовки с выступом на ее поверхности, расположенной над поверхностью стального корпуса, а на фиг.5 - схема заполнения паза материалом участка облицовки после ее пластической деформации. На фиг.6 показана поверхность детали стального корпуса кристаллизатора, предназначенного для литья слябов, а на фиг.7 и 8 сечения по плоскостям А-А и В-В, указанным на фиг.6.

Здесь приняты следующие обозначения. Деталь облицовки 1, выполненная из меди или ее сплавов, должна быть соединена с деталью стального корпуса 2, причем эта деталь может быть выполнена цельной или составной и расположена в наружном несущем корпусе 3. На поверхности детали 2 выполнены наклонные пазы 4 и 5, здесь же расположено уплотнение 6 и пазы 7, 8.

Операцию сжатия с пластической деформацией детали облицовки выполняют с помощью плиты пресса 9. На детали медной облицовки может быть выполнен выступ 10 (на любой из двух поверхностей указанной детали облицовки). В торцевой части кристаллизатора выполнен наклонный паз 11, а паз 12 предназначен для подачи охлаждающей воды в кристаллизатор.

Приведем пооперационное описание способа. Первая операция заключается в изготовлении деталей 1 облицовки из меди (или ее сплавов) и деталей корпуса 2, например, из проката. Эти детали после соединения должны быть установлены в корпус 3, образуя одну из четырех стенок кристаллизатора прямоугольного сечения. Детали 2 можно изготавливать также ковкой либо сваркой. Деталь 2 в данном примере состоит из двух половин, подвергаемых механообработке.

Вторая операция заключается в том, что на поверхности С детали 2 изготавливают фрезерованием (или строганием) наклонные пазы 4 и 5. После обработки соединяют две половины детали 2, причем в плоскости разъема находится резиновый уплотнитель. Симметрично относительно плоскости O1-O2 (фиг.1), пазам 4 и 5 расположены пазы 7, 8. Они также наклонные, углы наклона пазов 4 и 8, 5 и 7 равны по абсолютной величине (по модулю) и противоположны по направлению. Именно такое расположение пазов обеспечивает прочное соединение деталей 1 и 2 при натяжении детали 1 (создание в ней растягивающих напряжений является полезным; когда эта деталь нагревается в процессе эксплуатации кристаллизатора, растягивающие напряжения в ней уменьшаются).

Третья операция состоит в том, что деталь 1 укладывают на деталь 2 по плоскости С и соединяют их совместным сжатием с пластической деформацией детали облицовки 1 и частичным заполнением ею пазов 4, 5 и 7, 8 в детали 2. Сжатие осуществляют плитой пресса 9. Однако можно осуществить эту пластическую деформацию также совместной прокаткой либо осуществлять обжатие отдельных участков по плоскости С последовательно, чтобы уменьшить величину усилия в каждой отдельной стадии деформации. Симметрия расположения пазов относительно плоскости O1-O2 обеспечивает положительный эффект.

Пазы на поверхности стальной детали 2 выполняют симметрично относительно центра детали, т.е. плоскости O1-O2 (фиг.1, 2) с противоположным направлением углов, т.е. углы наклона пазов 4 и 8, а также 5 и 7 равны и противоположны по знаку, что и обеспечивает прочное соединение деталей 1 и 2. Углы между боковыми поверхностями пазов и поверхностью контакта медной и стальной деталей 1 и 2 - это углы α (фиг.3, 4), которые принимают равными 45-70°, так что угол между стенками пазов и нормалью к поверхности контакта деталей 1, 2 (нормали к плоскости O1-O2 (фиг.4)) равен β=20-45°.

Известное в технике применение пазов, а также соединение деталей сжатием не позволяет обеспечить уменьшение толщины медной облицовки и высокую прочность (и плотность) соединения, что обеспечивается только при использовании указанных отличительных признаков.

Если принять угол α менее нижнего предела, т.е. меньше 45°, то затекание металла в наклонные пазы не будет происходить по всему сечению, поскольку такой процесс потребует большей мощности, чем течение вдоль поверхности контакта стальной и медной деталей (деталей 1 и 2), а реализовываться будет тот процесс течения, который требует меньшей мощности (см., например, Джонсон В., Кудо X. Механика процесса выдавливания металла. - М.: Металлургия, 1965. - 176 с.; Колмогоров В.Л. Механика обработки металлов давлением. - М.: Металлургия, 1980. - 688 с.).

Если же принять угол α более верхнего предела, равного 70°, то низким будет величина угла наклона поверхностей пазов к нормали к поверхности контакта медной и стальной деталей, что не обеспечит плотного сцепления этих деталей, особенно в условиях попеременного нагрева и охлаждения; в таких условиях находится стенка кристаллизатора при ее эксплуатации на машинах непрерывного литья металлов, когда она подвергается при разливке стали нагреву (до 250-300°С в районе мениска жидкой стали) и охлаждению в период между плавками.

Следовательно, снижение эксплутационных качеств кристаллизатора происходит и при превышении верхнего предела углов α, и при уменьшении их менее нижнего предела, что доказывает оптимальность указанного диапазона углов.

Вариантом реализации способа является выполнение на поверхности детали облицовки 1 выступов, т.е. локальных утолщений, расположенных над соответствующими пазами в деталях стального корпуса 2. Эти выступы 10 могут быть расположены и на поверхности детали 1, противоположной поверхности контакта с деталью 2, т.е. на поверхности Е (см. фиг.3), либо на поверхности, граничащей с поверхностью С детали 1 (см. фиг.4). Ширину кольца выступа b1 (фиг.4) в этом случае выполняют несколько меньшей, чем ширина паза у поверхности С, что после реализации пластической деформации обеспечивает хорошее заполнение паза (см. фиг.5). На фиг.5 показана ширина паза у поверхности С, равная b2, и принимают

b1=(0,85-0,95)·b2.

Если принять ширину выступа меньшей, чем 0,85·b2, то возможно возникновение зазора между стенками паза и металлом облицовки, заполнившим часть паза после пластической деформации детали облицовки. Поскольку предусмотрено, что в паз подается вода для охлаждения стенок кристаллизатора, то наличие таких зазоров недопустимо - оно может вызвать протекание воды в кристаллизатор. Но нельзя принимать ширину выступа b1 большей чем 0,95·b2, поскольку это может привести к несовпадению положения выступов и некоторых пазов. Тогда после пластической деформации часть металла выступов не попадет в паз в детали 2, а останется в виде складки между деталями 1 и 2, что снизит прочность сцепления этих деталей и может нарушить герметичность.

Указанное подтверждает оптимальность предложенного интервала соотношения между величинами b1 и b2. Боковые поверхности пазов 4, 5, 7, 8, а также 11 вблизи торцевых поверхностей выполнены не параллельными, а наклонными под углами 5-10°; следовательно, пазы выполнены сужающимися по увеличении их глубины. Это обеспечивает более плотное соединение деталей облицовки при их совместном сжатии с деталями корпуса.

Выступы 10 можно при изготовлении сформировать механической обработкой, но при этом будет большей величина отходов со стружкой. Лучше изготовлять детали 1 с выступами на их поверхности ковкой или прокаткой. Для некоторых сплавов меди возможно потребуется обработка после нагрева до 700-900°С. Совместное сжатие деталей 1 и 2 также может быть осуществлено после нагрева в зависимости от выбора материала.

В данном кристаллизаторе пазы в деталях корпуса служат для решения не одной, а двух задач: во-первых, они являются каналами для подачи воды, а во-вторых, именно эти каналы обеспечивают плотное и надежное соединение внутренней облицовки, обычно выполненной из меди или ее сплавов, и стального корпуса.

Все пазы после пластической деформации деталей 1 облицовки заполнены материалом облицовки лишь частично, как показано на фиг.5 (а также фиг.7 и 8). Оставшаяся незаполненной часть пазов образует каналы, по которым циркулирует вода, необходимая для охлаждения кристаллизатора. При этом вода, протекающая со скоростью не менее 2,5-3,0 м/с, контактирует не только со стальным корпусом, но и непосредственно с поверхностями облицовки в пазах, что обеспечивает интенсивное охлаждение и кристаллизатора, и формируемого в нем слитка.

Соединение деталей облицовки и корпуса будет оптимальным, если пазы выполнены симметрично относительно нормали к поверхности контакта, проходящей через центр стенки или участка поверхности, т.е. относительно плоскости O1-O2, показанной на фиг.1, 2.

Конечно, сцепление будет достигнуто и при иных углах пазов, если только они не одинаковы по направлению. Но при симметричном расположении, когда углы наклона соответствующих пазов в каждой их паре равны по величине и ориентированы в противоположных направлениях (от плоскости O1-O2), обеспечивается равномерное растяжение тонкой детали облицовки 1, что и создает ее плотное прижатие к детали 2. Если выполнить пазы с наклоном, направленным к плоскости O1-O2, то после пластической деформации облицовки 1 может возникнуть напряжение сжатия, которое не способствует плотному контакту деталей 1 и 2. Это может привести к отслоению детали 1 при малой ее толщине и к потере устойчивости.

Наклонное расположение пазов с противоположными их направлениями по разные стороны от плоскости симметрии детали 2 обеспечивает герметичность и плотность соединения. Однако можно, помимо этого, применить и обычные известные уплотнения, например резиновые шнуры, по контуру медной пластины.

Данный способ открывает возможность использовать для облицовки кристаллизаторов не обязательно медь, но и другие материалы (латуни, бронзы и даже стали или алюминиевые сплавы). Стали имеют коэффициент теплопроводности, приблизительно в 10 раз меньший, чем медь, и для обеспечения одинаковых тепловых потоков лист стали должен быть примерно в 10 раз тоньше, чем медный лист. Вместо медных листов толщиной 10-20 мм надо применять стальные листы 1-2 мм, что при известных способах невозможно. Данный способ позволяет применять листы толщинами даже до 0,5 мм с выступами на их поверхности.

Четвертая операция является завершающей и она состоит в механической обработке поверхности Е, являющейся рабочей поверхностью кристаллизатора. Ее подвергают, например, полированию, чтобы обеспечить требуемую точность размеров и чистоту поверхности. В некоторых случаях возможным окажется исключить эту операцию, использовать накатку поверхности Е роликом.

Можно после соединения медной облицовки 1 со стальной опорной деталью 2 дополнительно нанести на поверхность Е меди покрытие, используя, например, алитирование, хромирование или любую другую из известных технологических операций нанесения покрытий.

Приведем конкретный пример реализации способа. Применяем способ для кристаллизатора машины непрерывного литья стальных слитков сечением 170×170 мм. Каждая стенка кристаллизатора имеет ширину 200 мм, при этом в стальной пластине 2 выполнен прямоугольный паз размерами сечения 18×25 мм - вдоль плоскости симметрии и четыре наклонных паза 4, 5 и 7, 8 размерами сечения 20 мм - ширина паза (внизу) и 25 мм - глубина паза. Угол наклона боковых стенок пазов 5 и 7 к плоскости С составляет 60 и 65° (сужение паза вниз составляет 5°), а пазов 4 и 8 - 45 и 50°. Пазы 4 и 8, 5 и 7 выполняют симметрично относительно плоскости симметрии O1-O2 с противоположными направлениями углов наклона пазов. На медной заготовке 1 выполняют выступы шириной, равной ширине пазов в детали 2, т.е. 20 мм, высотой 7 мм, после чего накладывают заготовку 1 толщиной (без учета выступов) 5 мм и подвергают обе детали совместной деформации сжатия. Медь детали 1 при этом в процессе пластической деформации заполняет частично пазы в детали 2 на глубину 7 мм, обеспечивая плотное соединение деталей 1 и 2. Площадь сечения в каждом из пазов канала для воды составит 20×(25-7)=20×18 мм. Площадь сечения паза равна 2×1,8=3,6 см2 или 3,6·10-4 м2. Всего в стенке имеется пять пазов общей площадью сечения F=3,6·5·10-4=1,80·10-3 м2. Расход воды на один метр периметра сечения отливки необходимо (по опытным данным) принимать равным 90-100 м3/час. Приняв расход равным: Q=100(4·0,17)=68 м3/час, на каждую из четырех стенок получим расход: Q1=0,25·Q=17 м3/час. С запасом, равным 1,3, примем расход равным Q2=22,1 м3/час или С учетом этого определим скорость воды в пазах Такая скорость движения воды допустима (она не должна быть менее 2,5-3,0 м/с) и обеспечит эффективное охлаждение кристаллизатора.

Обжатие детали 1 совместно с деталью 2 осуществляют до толщины медной детали 1, равной h=2,5 мм. Среднее удельное давление при этом равно:

где b - ширина пластины, равная b=50 мм;

σт - предел текучести меди.

Считаем, что на один паз приходится одна четвертая полной ширины стенки. С учетом изложенного удельное давление равно:

а при σ=300 МПа р=1800 МПа.

При полной ширине 200 мм и длине деформируемого участка, равной 200 мм, усилие составит:

Р=р·0,2·0,2=0,04·1800=72 МН

и для последовательного сжатия пластины длиной 0,8 м за четыре стадии (участками по 0,2 м) потребуется пресс усилием Р=80 МН.

Можно использовать и пресс меньшей мощности, осуществляя деформацию участками меньшей длины. Деталь 2 можно выполнить не составной из двух частей, как показано на фиг.1 и 2, а цельной из поковки или проката.

Составная деталь 2 сложнее при изготовлении, но допускает более легкую разборку стенки, например, после износа медной облицовки 1 для ее отделения от стальной детали 2. Меньшая толщина медной детали 1 (2-3 мм) позволит уменьшить в ней значительно перепады температуры, повысить стойкость и долговечность, обеспечит равномерное охлаждение слитка. В то же время в пазах, в которых протекает вода, толщина меди выше, что обеспечивает надежность изделия.

Применение способа обеспечивает уменьшение расхода меди в 3-8 раза и повышение долговечности кристаллизаторов, а также интенсивное охлаждение слитков.

1. Способ изготовления кристаллизаторов машин непрерывного литья металлов, включающий выполнение пазов на поверхностях стальных деталей корпуса и соединение деталей корпуса с внутренней облицовкой из меди или ее сплавов, отличающийся тем, что пазы выполняют наклонными к поверхностям деталей корпуса в противоположных направлениях, при этом соединение деталей корпуса с внутренней облицовкой осуществляют сжатием их с пластической деформацией облицовки и частичным заполнением материалом облицовки указанных пазов в деталях корпуса.

2. Способ по п.1, отличающийся тем, что пазы выполняют с углами наклона, равными 45-70°.

3. Способ по п.1, отличающийся тем, что на поверхности внутренней облицовки выполняют выступы и располагают их над соответствующими пазами в деталях корпуса, при этом ширина выступа составляет 0,85-0,95 ширины соответствующего паза.

4. Способ по п.1, отличающийся тем, что пазы на поверхностях деталей корпуса выполняют симметрично относительно нормали, проходящей через центр детали, при этом углы наклона соответствующих пазов равны и ориентированы в противоположных направлениях.