Устройство для восстановления бурильной трубы

Иллюстрации

Показать всеИзобретение относится к сварке и наплавке и может найти применение при восстановлении изношенных частей деталей типа тел вращения, в частности бурильных труб. Устройство включает узлы хранения, подачи и перегрузки труб. Наплавочная головка выполнена с возможностью линейного и углового отклонения от «зенита». Опоры трубы выполнены токоподводящими с подключением «плюса» на трубу. «Минус» от источника электрического тока соединен с электродами. Группы электродов для наплавки ниппельной и муфтовой частей трубы запитаны от разных источников электрического тока. Электроды установлены в сварочной головке в ряд параллельно оси трубы с возможностью изменения расстояния между ними. Узел продольного перемещения электродов выполнен с возможностью одновременной подачи флюса в зону наплавки. Устройство снабжено узлом подачи воздуха внутрь трубы, охлаждающими кольцами торцов трубы и приспособлениями для термостатирования мест наплавки. Устройство обеспечивает наплавку тонкостенных труб малого диаметра. 4 ил.

Реферат

Изобретение относится к сварке и наплавке и может найти применение при восстановлении изношенных частей деталей типа тел вращения, в частности бурильных труб.

Известен агрегат для наплавки цилиндрических изделий, включающий силовой привод, наплавочный аппарат, бункер с флюсом, механизм продольного и поперечного перемещения наплавочного аппарата, механизм вращения валка, резец для снятия остатков флюса, устройство для сбора остатков флюса, термокожух и газовые горелки, размещенные под валком. Термокожух имеет съемные сводовые секции, а количество газовых горелок является четным, одна половина этих горелок имеет подвод газа со стороны передней бабки механизма вращения валка, а другая половина имеет подвод газа со стороны задней бабки (Патент РФ №2056234, кл. В23К 9/04, опублик. 1996.03.20).

Известный агрегат не обеспечивает качественной наплавки цилиндрических изделий малого радиуса.

Наиболее близким к предложенному изобретению по технической сущности является устройство для наплавки деталей, имеющих форму тел вращения. В устройстве наплавляемые детали закреплены в опорах с приводом вращения. Сварочная головка включает механизм подачи электродной проволоки, флюсобункер, узел продольного, горизонтального и вертикального перемещений сварочной головки. Съемная карусель выполнена в виде двух вертикальных, параллельных планшайб, установленных в расположенных ниже привода вращения опорах. В планшайбах карусели выполнены «n» равноудаленных от оси горизонтального вала равномерно расположенных по окружности соосных отверстия для закрепления «n» поочередно наплавляемых деталей. Планшайбы закреплены на горизонтальном валу с возможностью вращения и поочередного расположения очередной наплавляемой детали в крайнем верхнем положении расположения вала привода вращения. В устройстве имеется горизонтальная монтажная площадка переменной высоты, которая подвижно расположена под дополнительными опорами (Патент РФ № 2277460, кл. В23К 9/04, опублик. 2006.06.10).

Известное устройство позволяет производить наплавку на тяжеловесные детали с высокой производительностью и с повышением удобств работы. Однако устройство не обеспечивает качественной наплавки на трубы малого диаметра с малой толщиной стенки.

В предложенном изобретении решается задача создания устройства для наплавки на трубы малого диаметра с малой толщиной стенки, в частности на бурильные трубы.

Задача решается тем, что в устройстве для восстановления бурильной трубы, включающем опоры, привод вращения, наплавочную головку, механизм подачи электродов, флюсобункер, узел продольного, горизонтального и вертикального перемещений наплавочной головки, узлы хранения, подачи и перегрузки труб, согласно изобретению наплавочная головка выполнена с возможностью линейного и углового отклонения от «зенита», опоры трубы выполнены токоподводящими с подключением «плюса» на трубу, «минус» от источника электрического тока соединен с электродами, все электроды для наплавки ниппельной части трубы запитаны от одного источника электрического тока, все электроды для наплавки муфтовой части трубы запитаны от второго источника электрического тока, электроды установлены в сварочной головке в ряд параллельно оси трубы с возможностью изменения расстояния между электродами, перемещение электродов выполнено с возможностью подачи флюса, устройство снабжено узлом подачи воздуха внутрь трубы, охлаждающими кольцами торцов трубы и приспособлениями для термостатирования мест наплавки.

Сущность изобретения

Восстановление изношенной поверхности труб наплавкой продлевает срок службы труб, позволяет отказаться от приобретения новых партий труб взамен изношенных. Однако процесс наплавки особенно труб малого диаметра и малой толщины стенки не всегда бывает высокопроизводительным и эффективным. В предложенном изобретении решается задача наплавки на трубы малого диаметра с малой толщиной стенки, в частности на бурильные трубы. Задача решается устройством для восстановления бурильной трубы, представленном на фиг.1-4.

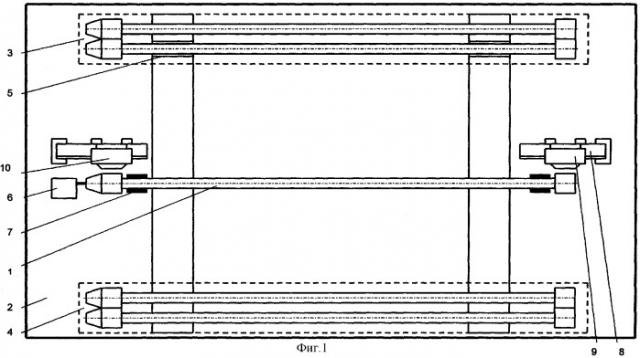

Устройство для восстановления бурильной трубы 1 состоит из основания 2, накопителя заготовок труб 3, накопителя готовой продукции 4, переносчиков труб 5, вращателя трубы 6, роликовых опор 7, самоходной тележки 8 с установкой для наплавки муфтовой части бурильной трубы 9 и установки для наплавки ниппельной части бурильной трубы 10.

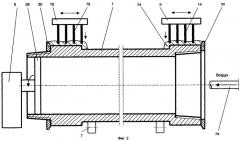

Роликовые опоры 7 трубы 1 выполнены токоподводящими с подключением «плюса» на трубу 1 и снабжены медно-графитовыми щетками 11 и гибкой токоподводящей шиной 12.

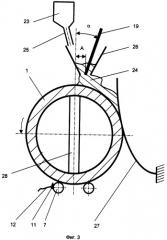

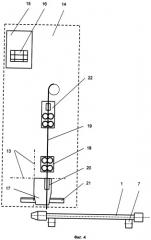

Установка для наплавки как муфтовой, так и ниппельной части бурильной трубы 1 состоит из направляющих 13 и сварочно-наплавочного автомата 14, включающего источник электрического тока 15 с пультом 16, наплавочную головку 17, механизм подачи 18 электродов 19, механизм установки 20 электродов 19, механизм колебания наплавочной головки 21, устройство правки электродной проволоки 22, бункер 23 для флюса 24 и флюсоподающее устройство в виде трубок 25 и воронок 26. В нижней части трубы 1 смонтировано флюсоудерживающее устройство 27 в виде ряда упругих проволок, защемленных с одного конца и упруго поджатых к трубе 1.

Наплавочная головка 17 выполнена с возможностью размещения электродов 19 в ряд параллельно оси трубы 1 с регулировкой расстояния между электродами 19 и с возможностью линейного «А» и углового α отклонения от «зенита». «Минус» от источника электрического тока 15 соединен с электродами 19. Все электроды для наплавки ниппельной части трубы запитаны от одного источника электрического тока, все электроды для наплавки муфтовой части трубы запитаны от второго источника электрического тока.

Перемещение электродов 19 выполнено с одновременной возможностью подачи флюса 24.

Вращение к трубе 1 передают от вращателя 6 посредством клещей 28, упирающихся в стенки трубы 1 изнутри.

К устройству подведен источник сжатого воздуха 29 для подачи воздуха внутрь трубы 1 на охлаждение. Устройство комплектуется термостойкой теплоизоляционной тканью для термостатирования концов трубы 1 после наплавки. Для охлаждения торцов трубы 1 и удержания флюса 24 к торцам прижаты кольца 30, удерживаемые полыми заглушками, ввернутыми в резьбы трубы 1 (не показаны).

Механизм подачи 18 электродов 19 предназначен для подачи сварочной проволоки в зону наплавки. Механизм состоит из привода и рычагов с прижимными роликами, прижимающими проволоку к роликам подающим.

Устройство правки электродной проволоки 22 состоит из подающих и приемных втулок, приемных и прижимных роликов, проходя через которые электродная проволока выпрямляется.

Механизм установки 20 электродов 19 позволяет осуществить линейное отклонение электродов 19 от «зенита». Для углового отклонения от «зенита» наплавочную головку 17 закрепляют на кронштейне с осевым или шаровым креплением.

Устройство работает следующим образом.

В накопитель заготовок труб 3 помещают бурильные трубы 1, подлежащие восстановлению. Переносчиком труб 5 перегружают одну трубу 1 на рабочее место наплавки и устанавливают в роликовые опоры 7. Производят заправку сварочной проволоки, настройку положения электродов 19, проверку флюсоподачи, установку флюсоудерживающих устройств, фиксирование вращателя 6 в трубе 1. Смещают электроды 19 в горизонтальной плоскости симметрии против направления вращения трубы 1 с линейным отклонением от «зенита» на 20-30 мм и угловым отклонением от «зенита» на 18-26°, настраивают амплитуду и частоту колебаний электродов 19 на колебательном механизме и отработку или контроль режимов наплавки.

При восстановлении бурильной трубы 1 проводят формирование автоматической электродуговой наплавкой под флюсом 24 на поверхности изношенной части трубы 1 наплавляемого валика из продольных участков, располагаемых вдоль образующей трубы 1. Наплавку осуществляют на прямой полярности с подключением «минуса» на электроды 19 и «плюса» на трубу 1. Все электроды 19 для наплавки ниппельной части трубы записывают от одного источника электрического тока, все электроды 19 для наплавки муфтовой части трубы запитывают от второго источника электрического тока. Запитывание группы электродов от одного источника тока способствует выравниванию плавления электродов, равномерному их расходованию. Образование продольных участков выполняют при перемещении электродов 19 в прямом и обратном направлении вдоль оси вращающейся трубы 1. Расстояние между электродами 19 выбирают равное величине перемещения электродов 19 на продольных участках вдоль образующей трубы 1. Перемещение электродов 19 совмещают с подачей флюса 24. В процессе наплавки трубу 1 охлаждают изнутри подачей воздуха и с торцов за счет установки медных колец 30 на торцах, которые также служат для удержания флюса 24 на поверхности трубы 1. Для предохранения наплавленных участков от быстрого охлаждения и сквозняков на каждую муфту и ниппель перед укладкой их в магазин готовой продукции надевают термостаты, изготовленные из жаропрочного материала типа асбеста.

Наплавку возможно выполнять как одновременно, так и раздельно ниппельной и муфтовой частей.

Восстановленные трубы перегружают в накопитель готовой продукции 4.

Для наплавки применяют присадочную проволоку, например марки Нп 30ХГСА диаметром 1,8-2,0 мм, очищенную от ржавчины и загрязнений, промытую растворителем уайт-спиритом или бензином марки А95; флюс марки ФВТ-1, прокаленный в течение 3 часов при температуре 400°C, или флюс 48-ОФ-10; асбест шнуровой диаметром 6÷8 мм.

Наплавляют изношенные части ниппеля и муфты бурильной трубы с изношенным диаметром замковой части до 148...150 мм. В этом случае максимальная толщина наплавленного слоя составляет 16 мм на диаметр с учетом припуска на последующую мехобработку. Ширина восстановленного слоя не ниже - 180 мм, на муфте - 350 мм. Наплавку осуществляют тремя-четырьмя электродами одновременно. Расстояние между электродами устанавливают равным амплитуде колебаний.

Применение предложенного способа позволит производить наплавку на тонкостенные трубы малого диаметра.

Устройство для восстановления наплавкой бурильной трубы, содержащее узлы хранения, подачи и перегрузки трубы, опоры для размещения трубы, привод ее вращения, узел подачи воздуха внутрь трубы, кольца для охлаждения торцов трубы и удержания флюса, приспособления для термостатирования мест наплавки, размещенную в наплавочной головке группу электродов для наплавки ниппельной части трубы, запитанную от одного источника электрического тока, и группу электродов для наплавки муфтовой части трубы, размещенную в другой наплавочной головке и запитанную от второго источника электрического тока, при этом каждая наплавочная головка установлена с возможностью линейного и углового отклонений от «зенита» и продольного горизонтального и вертикального ее перемещений и связана с механизмом подачи электродов в наплавочную головку и флюсобункером, опоры для размещения трубы выполнены токоподводящими с подключением «плюса» на трубу, а «минуса» - на электроды, в каждой наплавочной головке электроды установлены в ряд параллельно образующей трубы с возможностью изменения расстояния между ними, а узел продольного перемещения электродов выполнен с возможностью одновременной подачи флюса в зону наплавки.